Vous êtes-vous déjà interrogé sur l'incroyable puissance des presses hydrauliques ? Ces merveilles de l'ingénierie peuvent exercer une force immense, transformant les matériaux d'une manière qui semble presque magique. Dans cet article de blog, nous allons plonger dans le monde fascinant des presses hydrauliques, en explorant leur histoire, leurs types et leurs principes de fonctionnement. Préparez-vous à être surpris par la puissance de ces merveilles mécaniques !

Une presse hydraulique est une machine sophistiquée qui exploite la puissance de la dynamique des fluides pour générer une force immense, en s'appuyant sur le principe de Pascal pour effectuer un large éventail de tâches industrielles. Cet équipement polyvalent transforme la pression des fluides en force mécanique, ce qui permet une compression, un formage et une mise en forme précis et contrôlés des matériaux.

En règle générale, une presse hydraulique comprend trois éléments essentiels :

Ces systèmes intégrés fonctionnent de concert pour fournir une force contrôlée, ce qui rend les presses hydrauliques indispensables dans diverses industries, de la construction automobile à l'aérospatiale, en passant par le travail des métaux et les essais de matériaux.

Pour en savoir plus :

La presse hydraulique (également appelée presse à huile hydraulique) exploite le principe de la pression hydrostatique pour traiter un large éventail de matériaux, notamment les métaux, les plastiques, le caoutchouc, le bois et les produits à base de poudre. Cet équipement polyvalent transmet la force par l'intermédiaire d'un fluide incompressible, généralement de l'huile hydraulique, afin de générer une pression considérable pour la déformation et le façonnage des matériaux.

Largement utilisées dans les industries manufacturières, les presses hydrauliques sont indispensables pour diverses opérations de pressage et de formage. Ces applications comprennent :

La capacité de la presse hydraulique à fournir une force précise et contrôlée en fait un outil essentiel dans la fabrication moderne, permettant la production de pièces complexes avec une grande précision et une grande répétabilité dans diverses industries.

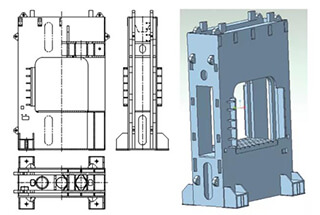

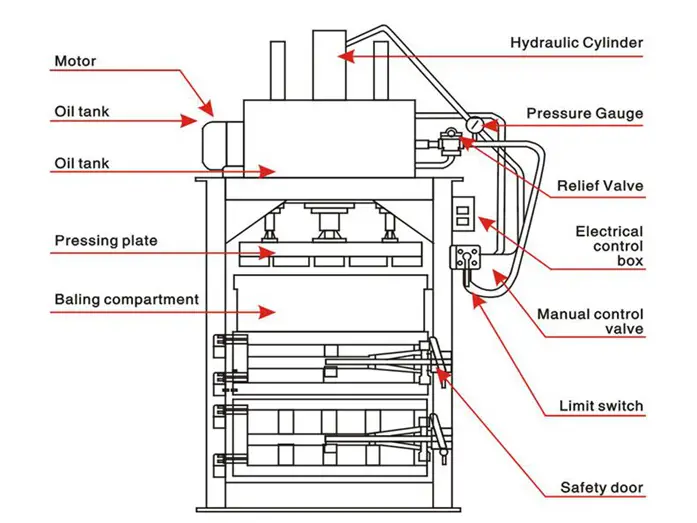

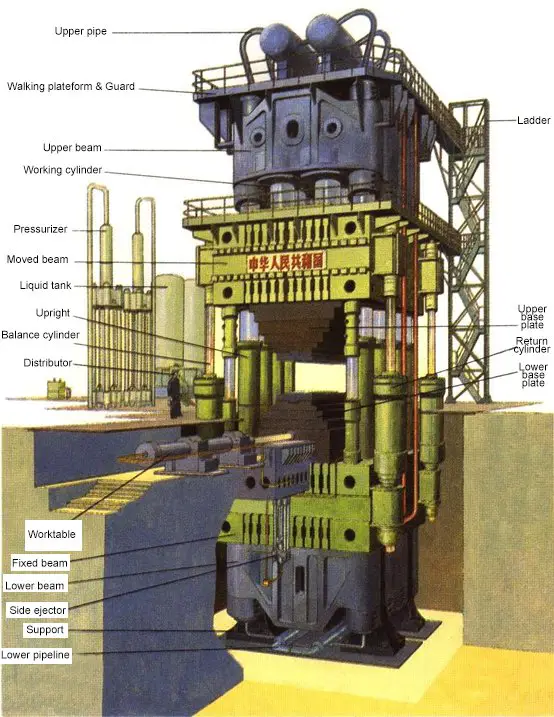

Fig.2 Presse hydraulique Structure de la machine

La plus grande presse hydraulique

Fig.3 Filière de 80 000 tonnes Presse à forger

La presse hydraulique à matricer de 80 000 tonnes s'élève à 27 mètres au sol et à 15 mètres sous terre, soit une hauteur totale de 42 mètres et un poids total de 22 000 tonnes, ce qui lui vaut le titre de presse hydraulique la plus puissante et la plus résistante du monde.

En tant qu'équipement stratégique classé trésor national, la presse hydraulique à matricer géante représente la force de l'industrie lourde. Seuls quelques pays dans le monde possèdent la capacité de fabriquer une telle presse hydraulique à forger.

Actuellement, seuls la Chine, les États-Unis, la Russie et la France possèdent des presses à matricer d'une capacité supérieure à 40 000 tonnes.

En 1955, les États-Unis ont construit deux des plus grandes presses à matricer de 45 000 tonnes au monde, qui sont toujours en service aujourd'hui. En 2001, une autre presse à matricer de 40 000 tonnes a été construite à l'usine de Shultz Acier Mill en Californie.

L'Union soviétique a construit deux énormes presses à matricer de 75 000 tonnes en 1961. La France a acquis une presse à matricer de 65 000 tonnes auprès de l'Union soviétique en 1976 et a développé une presse à matricer de 40 000 tonnes en collaboration avec l'Allemagne en 2005.

La première presse à matricer chinoise de 30 000 tonnes est restée inactive pendant près de 40 ans après sa construction en 1973. Toutefois, au cours des deux dernières années, plusieurs presses massives ont été développées rapidement, avec des presses à matricer de 30 000 tonnes, 40 000 tonnes et 80 000 tonnes construites au cours de la seule année 2012.

La presse hydraulique de 80 000 tonnes a battu le record mondial détenu par l'Union soviétique depuis 51 ans.

La presse à matricer est principalement utilisée pour produire des pièces forgées en alliage de titane/aluminium à haute résistance pour des industries telles que l'aérospatiale, l'énergie nucléaire et la pétrochimie.

Tout pays possédant une grande presse à matricer est considéré comme ayant une formidable industrie aéronautique au niveau mondial.

En 1795, l'ingénieur britannique Joseph Bramah applique le principe de Pascal pour inventer la presse hydraulique, initialement utilisée pour presser et conditionner les huiles végétales. Cette innovation marque le début de la technologie hydraulique dans les processus de fabrication.

Au milieu du XIXe siècle, la Grande-Bretagne a été la première à utiliser des presses hydrauliques pour forger le métal, remplaçant progressivement les énormes marteaux à vapeur. Cette transition a marqué une avancée majeure dans la technologie du forgeage, offrant un contrôle plus précis et une plus grande application de la force.

Vers la fin du XIXe siècle, les États-Unis ont démontré leurs prouesses industrielles en construisant des presses hydrauliques à forgeage libre de 126 000 tonnes. Cette réalisation a mis en évidence les progrès rapides de la technologie des presses hydrauliques et l'augmentation de leur capacité.

Depuis lors, l'industrie mondiale a produit plus de 20 ensembles de machines hydrauliques de forgeage libre de 10 000 tonnes, dont deux fabriquées en Chine (voir figure 4). Ces presses à grande échelle ont permis la production de composants massifs et de haute intégrité pour des industries telles que l'aérospatiale, la construction navale et la machinerie lourde.

L'évolution de la technologie des pompes électriques à haute pression a fait évoluer les presses hydrauliques de forgeage vers des conceptions plus compactes et plus efficaces. Cette tendance a permis une plus grande polyvalence et une réduction de la consommation d'énergie dans les processus de formage des métaux.

Dans les années 1950, l'introduction de petites presses hydrauliques de forgeage rapides a révolutionné l'industrie. Ces machines pouvaient effectuer des tâches équivalentes à celles d'un marteau de forgeage de 3 à 5 tonnes, mais avec une précision et une efficacité énergétique accrues. Cette innovation a élargi l'application des presses hydrauliques dans divers secteurs manufacturiers.

La production par l'Allemagne d'une presse à matricer de 18 000 tonnes dans les années 1940 a marqué une nouvelle étape dans la technologie des presses hydrauliques. Par la suite, 18 ensembles de machines hydrauliques de forgeage de 18 000 tonnes ont été créés dans le monde entier. La Chine a encore fait progresser cette technologie en fabriquant une presse de 30 000 tonnes, démontrant ainsi ses capacités croissantes en matière de production d'équipements industriels lourds.

Ces développements dans la technologie des presses hydrauliques ont eu un impact significatif sur les processus de formage des métaux, permettant la production de composants plus grands et plus complexes avec une précision et une efficacité accrues. L'évolution constante des presses hydrauliques continue de façonner les capacités de fabrication modernes dans diverses industries.

Selon la forme structurelle, le machine de presse hydraulique est principalement divisé en :

Si classés par tonnageLa presse hydraulique peut être divisée en plusieurs catégories :

Selon les applications, il est principalement divisé en le formage des métauxLes produits de l'industrie de l'acier sont les suivants : le cintrage, l'étirement, le poinçonnage, le formage de poudres (métalliques et non métalliques), l'emboutissage, l'extrusion et ainsi de suite.

Presse hydraulique de forgeage à chaud

L'un des équipements les plus fréquemment utilisés dans l'industrie du forgeage, le grand système hydraulique, est un élément essentiel de l'équipement de forgeage. machine de forgeage est capable de réaliser diverses techniques de forgeage libre.

Il existe actuellement plusieurs séries de presses hydrauliques à forger, avec des spécifications de 800, 1600, 2000, 2500, 3150, 4000 et 5000 tonnes.

Presse hydraulique à quatre colonnes

La presse hydraulique à quatre colonnes est idéale pour le pressage de matériaux plastiques, tels que le formage de produits en poudre, le formage de produits en plastique, le formage de métaux par extrusion à froid (à chaud), l'étirage de feuilles, le pressage transversal, flexionLes processus d'impression, d'estampage et de correction.

La presse hydraulique à quatre poteaux peut être divisée en presse hydraulique à quatre poteaux à deux poutres, presse hydraulique à quatre poteaux à trois poutres et presse hydraulique à quatre poteaux à quatre poutres.

Presse hydraulique à châssis en C

La plage de travail de la presse hydraulique peut être étendue en utilisant un espace à trois côtés avec une rétractabilité maximale de 260 mm à 800 mm.

Il a également la capacité de prérégler la pression de travail et est équipé d'un dispositif d'abstraction de la chaleur.

Presse hydraulique horizontale

Les pièces de la machine peuvent être assemblées, démontées, redressées, comprimées, étirées, pliées, poinçonnées et autres, ce qui en fait une machine polyvalente.

La table de travail de la machine est conçue pour se déplacer de haut en bas, augmentant ainsi la hauteur d'ouverture et de fermeture de la machine pour une plus grande commodité d'utilisation.

Presse hydraulique à deux montants

Cette série de produits convient au pressage, au pliage et au façonnage de tous les types de pièces, y compris les empreintes d'estampage, le bordage, le poinçonnage et l'étirement léger de petites pièces. Elle convient également à la formation de produits en poudre métallique.

Doté d'une commande électrique, il a des capacités de mouvement de travail et de cycle semi-automatique, ce qui permet de protéger contre le temps de retard de la pression.

Il a également une bonne direction de bloc coulissant, est facile à utiliser et à entretenir, et a une durabilité économique.

Les utilisateurs peuvent ajouter des instruments thermiques, un cylindre éjecteur, un affichage de la course et des fonctions de comptage selon leurs besoins. La presse hydraulique à deux montants est basée sur la loi de Pascal et utilise la transmission de la pression des fluides.

Il existe de nombreux types de presses hydrauliques à deux montants, qui peuvent être divisées en presses à huile et presses à eau en fonction du type de liquide qui transmet la pression.

Les presses à eau produisent une pression totale importante et sont souvent utilisées pour le forgeage et l'estampage.

Les presses à forger sont divisées en matriçage Les presses à eau de forgeage nécessitent l'utilisation d'un moule, tandis que les presses à eau de forgeage libre n'en nécessitent pas. Les presses à eau de matriçage nécessitent l'utilisation d'un moule, ce qui n'est pas le cas des presses à eau de forgeage libre.

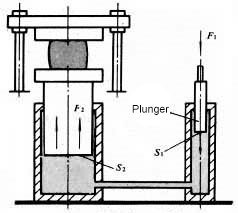

Fig.5 Mécanisme de la presse hydraulique

Les surfaces du grand et du petit piston sont respectivement S2 et S1, et les forces qui s'exercent sur eux sont respectivement F2 et F1.

Selon le principe de Pascal, la pression du liquide confiné est égale partout, ce qui signifie que F2/S2 = F1/S1 = p ; F2 = F1(S2/S1).

L'effet de gain de la pression hydraulique est le même que le gain mécanique, ce qui signifie que la force est augmentée mais que le travail n'est pas gagné. Par conséquent, la distance de déplacement du grand plongeur est S1/S2 fois celle du petit plongeur.

Le principe de base de la presse hydraulique est qu'une pompe à huile transfère l'huile hydraulique vers des blocs de valves à cartouche intégrés, qui sont ensuite dirigés vers la chambre supérieure ou inférieure du cylindre à travers une valve unidirectionnelle et une valve de décharge.

Sous l'action de l'huile à haute pression, le cylindre à huile commence à se déplacer de haut en bas.

La presse hydraulique est un dispositif qui utilise un liquide pour transférer la pression, en utilisant la loi de Pascal dans le transfert de pression à l'intérieur d'un récipient fermé.

Le système d'entraînement hydraulique de la presse hydraulique à quatre colonnes se compose d'un mécanisme d'alimentation, d'un mécanisme de commande, d'un mécanisme exécutif, d'un mécanisme auxiliaire et d'un moyen de travail.

Généralement, une pompe à huile est utilisée comme mécanisme d'entraînement, une ou plusieurs pompes étant sélectionnées pour répondre aux exigences de la vitesse de fonctionnement de l'actionneur.

Moyen de travail

La fonction du fluide de travail utilisé dans une presse hydraulique n'est pas seulement de transférer la pression, mais aussi de garantir que les composants de la machine de presse hydraulique sont sensibles, fiables, durables et présentent un minimum de fuites.

Les exigences de base pour un fluide de travail dans une presse hydraulique sont les suivantes :

Historiquement, l'eau était utilisée comme fluide de travail dans les presses hydrauliques.

Plus tard, le liquide émulsifié a été introduit en ajoutant une petite quantité d'huile à l'eau pour améliorer la lubrification et réduire la corrosion.

L'huile minérale a ensuite été introduite comme fluide de travail dans les presses hydrauliques à la fin du 19e siècle. L'huile avait un bon pouvoir lubrifiant, des propriétés anticorrosives et une viscosité modérée, ce qui améliorait les performances des presses hydrauliques.

Dans la seconde moitié du 20e siècle, un nouveau type de solution émulsifiante à base d'eau a été mis au point, caractérisée comme "huile dans l'eau" plutôt que "eau dans l'huile".

Cette solution avait des propriétés similaires à celles de l'huile, notamment une bonne lubrification et des propriétés anticorrosion, mais avec l'avantage supplémentaire de contenir peu d'huile et d'être moins inflammable.

Toutefois, le coût plus élevé des émulsions à base d'eau a limité leur utilisation à grande échelle.

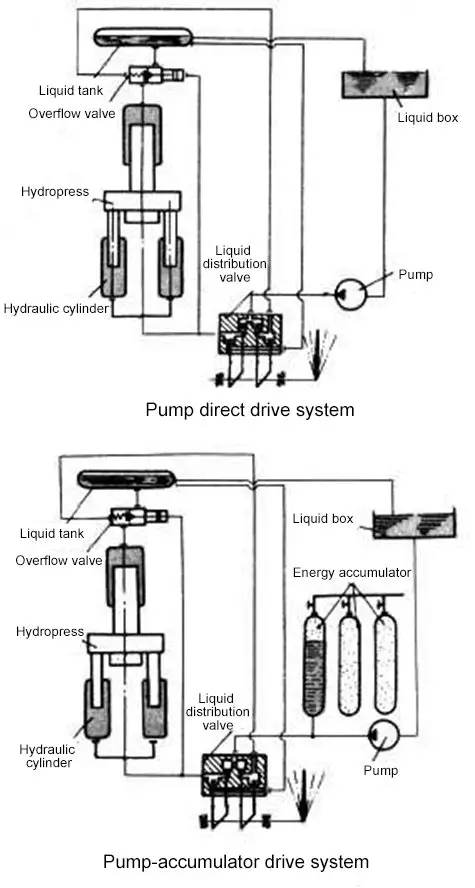

Fig.6 Système d'entraînement de la presse hydraulique

Le système d'entraînement de la presse hydraulique se compose principalement de deux types : l'entraînement direct de la pompe et l'entraînement de la pompe-accumulateur.

Pompe à entraînement direct :

Dans ce système, la pompe fournit un fluide de travail à haute pression au cylindre hydraulique, et une soupape de distribution est utilisée pour changer la direction du liquide d'alimentation.

La soupape de décharge est utilisée pour ajuster la pression limitée du système et agit comme un trop-plein de sécurité.

Ce système d'entraînement est simple dans sa structure, comporte moins de processus, et la pression peut augmenter et diminuer automatiquement en fonction de la force de travail requise, ce qui réduit la consommation d'énergie.

Cependant, la capacité de la pompe et du moteur d'entraînement doit être déterminée en fonction de la plus grande force requise et de la vitesse de travail maximale de la presse hydraulique.

Ce type de système d'entraînement est principalement utilisé pour les presses hydrauliques de petite et moyenne taille et peut également être utilisé pour les presses hydrauliques de forgeage libre de grande taille (telles que 12000T) qui sont directement entraînées par la pompe.

Entraînement pompe-accumulateur :

Ce système comporte un ou plusieurs accumulateurs, et lorsque le fluide de travail à haute pression fourni par la pompe est excédentaire, il est stocké par l'accumulateur.

Lorsque l'offre est insuffisante pour répondre à la demande, elle est alimentée par l'accumulateur.

La capacité de la pompe et du moteur peut être choisie en fonction de la quantité moyenne de fluide de travail à haute pression nécessaire si ce système est adopté.

Cependant, la consommation d'énergie est élevée, le système comporte de nombreux processus et la structure est complexe en raison de la pression constante du fluide de travail.

Ce type de système d'entraînement est utilisé pour les grandes presses hydrauliques ou pour un ensemble de systèmes d'entraînement destinés à plusieurs presses hydrauliques.

Selon la direction de la force, les presses hydrauliques sont classées en deux catégories : les presses verticales et les presses horizontales. La majorité des presses hydrauliques sont verticales, tandis que celles utilisées pour l'extrusion sont horizontales.

En termes de type de structure, les presses hydrauliques peuvent être à deux colonnes, à quatre colonnes ou à huit colonnes, soudage et les cadres d'enroulement de bandes d'acier multicouches. Les presses hydrauliques verticales de petite et moyenne taille sont généralement équipées d'un bâti en C.

La presse hydraulique à châssis C est ouverte sur trois côtés et est facile à utiliser, mais elle a un degré de rigidité plus faible.

La presse hydraulique à cadre de soudure, utilisée pour l'emboutissage, est rigide et ouverte à l'avant et à l'arrière, mais fermée à gauche et à droite.

Dans une presse hydraulique à forgeage libre à transmission verticale et à quatre colonnes, le cylindre à huile est fixé sur la poutre supérieure et le plongeur est fermement attaché à la poutre mobile.

La poutre mobile se déplace de haut en bas sous la pression du fluide de travail, guidée par la colonne verticale.

La poutre mobile comporte des établis qui se déplacent d'avant en arrière, avec une enclume supérieure et une enclume inférieure installées respectivement sous la poutre mobile et sur la table de travail.

La force de travail est supportée par un cadre composé de poutres et de colonnes supérieures et inférieures.

Les presses hydrauliques à forgeage libre de grande et moyenne taille, qui sont généralement entraînées par un système pompe-accumulateur, adoptent habituellement trois cylindres de travail pour obtenir des forces de travail à trois niveaux.

Il existe également des cylindres d'équilibrage et des cylindres de retour à l'extérieur des cylindres de travail qui appliquent une force ascendante.

Par rapport aux méthodes traditionnelles d'emboutissage, l'hydroformage présente des avantages techniques et économiques évidents, tels que la réduction du poids, la diminution du nombre de pièces et de moules, l'amélioration de la rigidité et de la résistance, et la réduction des coûts de production.

Cette technologie est de plus en plus utilisée dans diverses industries, en particulier dans le secteur automobile.

La réduction du poids des structures et de la consommation d'énergie en fonctionnement est un objectif à long terme dans des secteurs tels que l'automobile, l'aviation et l'aérospatiale.

L'hydroformage est une technologie de fabrication avancée qui permet d'atteindre cet objectif et constitue une tendance dans le développement de la fabrication avancée.

Par rapport à l'estampillage et à la technologies de soudageL'hydroformage présente plusieurs avantages clés :

Diminution du poids et économies de matériaux :

Pour les pièces telles que les supports de moteur et les supports de radiateur, les pièces hydroformées peuvent être 20-40% plus légères que les pièces estampées. Pour les pièces d'arbres creux, la réduction de poids peut atteindre 40-50%.

Réduction du nombre de pièces et de moules et diminution des coûts des moules :

Les pièces hydroformées ne nécessitent généralement qu'un seul jeu de moules, alors que de nombreuses pièces estampées en nécessitent plusieurs.

L'hydroformage a permis de réduire le nombre de pièces de support de moteur de 6 à 1 et le nombre de pièces de support de radiateur de 17 à 10.

Usinage ultérieur inférieur et soudage d'assemblage :

Par exemple, le support des radiateurs a connu une augmentation de 43% de la surface de dissipation de la chaleur, une diminution des points de soudure de 174 à 20, une diminution des processus de 13 à 6 et une augmentation de 66% de la productivité.

Imélioration de la résistance et de la rigidité, en particulier résistance à la fatigue:

Par exemple, la rigidité d'un support de radiateur hydroformé peut augmenter de 39% dans le sens vertical et de 50% dans le sens horizontal.

Réduction des coûts de production :

L'analyse statistique des pièces hydroformées a montré que le coût de production moyen est inférieur de 15 à 20% à celui des pièces estampées, et que les coûts de moulage sont inférieurs de 20 à 30%".

Les presses hydrauliques peuvent être utilisées pour diverses applications. tôle métallique des processus de formage tels que l'étirage, le tournage, le pliage et l'emboutissage. Elle peut également être adaptée aux besoins généraux d'emboutissage par l'ajout d'un tampon de découpage, d'un dispositif de découpage et d'une table mobile, selon les exigences de l'utilisateur.

Outre le forgeage et le formage, la presse hydraulique à trois poutres et quatre colonnes peut également être utilisée pour la correction, l'ajustement de la presse, l'emballage, le briquetage et le pressage de plaques.

Les matériaux adaptés au processus de formage hydraulique comprennent l'acier au carbone, l'acier inoxydable, l'alliage d'aluminium, l'alliage de cuivre et l'alliage de nickel.

En général, tout matériau convenant à la formage à froid peuvent être utilisés dans le processus de formage hydraulique.

La technologie du formage hydraulique est largement utilisée dans diverses industries, notamment les usines automobiles, les usines électroniques, les usines d'appareils électriques, les usines de traitement thermique, les usines d'engrenages et les usines de pièces d'air conditionné.

En outre, le formage hydraulique est largement utilisé dans les secteurs de l'automobile, de l'aviation, de l'aérospatiale et des pipelines. Il s'applique principalement à :

| 1 | La pompe à engrenages |

| 2 | Soupape de décharge hydraulique |

| 3 | Contacteur miniature |

| 4 | Détecteur de proximité |

| 5 | Joint torique |

| 6 | Anneau en U |

| 7 | Anneau anti-poussière |

| 8 | Anneau de guidage |

| 9 | Anneau d'échelle |

| 10 | Trou utiliser l'anneau YX |

| 11 | Bague d'étanchéité combinée |

| 12 | La pompe à engrenages |

Presse hydraulique de 5 tonnes

Les différents types de presses hydrauliques fonctionnent différemment et chaque fabricant de presses hydrauliques fournit un manuel d'utilisation avec la machine lors de la livraison.

Ce manuel constitue le meilleur matériel de formation pour apprendre les points clés de l'utilisation de la presse hydraulique.

En tant qu'utilisateur d'une presse hydraulique à quatre piliers, vous pouvez également vous référer à notre manuel d'utilisation de la presse hydraulique pour plus d'informations.

Remarque : chaque presse hydraulique fonctionne différemment et le fabricant fournit un manuel d'utilisation avec la machine. Ce manuel constitue le meilleur matériel de formation pour apprendre à utiliser la machine.

À ce stade, l'ensemble de la mise en service de la machine de presse hydraulique est terminé et peut être mis en production.

Le lubrifiant recommandé pour les presses hydrauliques est l'huile hydraulique anti-usure ISO VG 32 ou ISO VG 46, avec une plage de température de fonctionnement optimale de 15°C à 60°C (59°F à 140°F). Ces huiles offrent une excellente protection contre l'usure et une grande stabilité thermique pour les systèmes à haute pression.

Avant de remplir le réservoir, le fluide hydraulique doit subir une filtration rigoureuse afin d'éliminer les contaminants susceptibles de compromettre les performances du système et la longévité des composants. Mettre en place un système de filtration avec un rapport Beta minimum de β10 ≥ 200.

L'huile hydraulique doit être remplacée chaque année, la première vidange devant être effectuée au plus tard trois mois après la mise en service. Une analyse régulière de l'huile doit être effectuée pour contrôler les niveaux de contamination et la dégradation de l'huile.

Veillez à ce que les blocs coulissants soient correctement lubrifiés à l'aide d'une graisse de haute qualité à base de lithium. Maintenez les colonnes verticales propres et exemptes de débris. Appliquez de l'huile pour machine sur toutes les pièces mobiles avant chaque cycle de fonctionnement afin de minimiser l'usure et d'assurer un fonctionnement en douceur.

Pour une presse d'une capacité nominale de 500 tonnes, l'excentricité maximale admissible de la charge centrale est de 40 mm. Le dépassement de cette limite peut induire des effets de post-tension, susceptibles d'entraîner un désalignement, une usure irrégulière ou des dommages structurels. Mettre en place des systèmes de détection de charge pour éviter les surcharges.

Étalonner et inspecter les manomètres deux fois par an à l'aide d'un équipement certifié. Envisager l'utilisation de transducteurs de pression numériques pour améliorer la précision et les capacités de surveillance en temps réel.

Pendant les périodes d'inactivité prolongées, nettoyez soigneusement toutes les surfaces exposées et appliquez un revêtement antirouille de haute qualité et de longue durée. Dans la mesure du possible, stockez la machine dans un environnement climatisé afin de minimiser les risques de corrosion.

Mettre en œuvre un programme complet de maintenance préventive, comprenant des inspections régulières des joints, des tuyaux et des composants électriques. Tenez des registres de maintenance détaillés et utilisez des techniques de maintenance prédictive, telles que l'analyse des vibrations et la thermographie, afin d'identifier les problèmes potentiels avant qu'ils n'entraînent des défaillances.

La maintenance primaire de la presse hydraulique doit être effectuée après 500 heures de fonctionnement, la responsabilité en incombant principalement aux opérateurs, avec l'aide des agents de maintenance.

Pour commencer l'entretien, veillez d'abord à couper l'alimentation électrique, puis suivez le calendrier d'entretien présenté dans le tableau ci-dessous.

| Non. | Position | Détails et exigences en matière de maintenance |

| 1 | Entretien externe | 1. Nettoyer la surface extérieure de la presse hydraulique, maintenir l'intérieur et l'extérieur propres, sans rouille. |

| 2. Compléter les vis, écrous, boutons, panneaux, etc. manquants. | ||

| 2 | Poutre, guide de colonne | 1. Nettoyer la surface extérieure des poutres supérieures et inférieures et des poutres mobiles, ainsi que le pilier, le rail de guidage, le bloc de glissement et la plaque de presse. Nettoyer sans huile, sans robe jaune et sans tache de rouille. |

| 2. Enlever les bavures sur la surface inférieure de la poutre mobile et la surface supérieure de la poutre inférieure ainsi que sur le pilier, le rail de guidage et le coulisseau. | ||

| 3. Vérifier et serrer les fixations des rails de guidage des poutres et des colonnes. | ||

| 3 | Hydraulique, lubrification | 1. Essuyer et vérifier la surface de la pompe à huile, de la vanne, du réservoir d'huile et de l'oléoduc, afin de s'assurer qu'ils sont propres, exempts de rouille et d'huile, qu'ils ne présentent pas de robe jaune et qu'ils ne fuient pas. |

| 2. Nettoyer la coupelle d'huile, la grille du filtre, draguer la route de l'huile, la marque de l'huile est claire. | ||

| 3. Vérifier la qualité et la quantité d'huile dans le réservoir de carburant. huile lubrifiante le cas échéant. | ||

| 4. Vérifier la jauge | ||

| 5. Vérifier la lubrification des colonnes et des rails de guidage. | ||

| 4 | Électrique | 1. Nettoyez le boîtier électrique sans saleté ni graisse. |

| 2. Vérifier l'intégrité de la ligne, la fiabilité de la connexion de protection du tuyau, la bonne performance. | ||

| 3. Contrôler le commutateur de déplacement de la poutre mobile, vérifier si l'action est sensible et fiable. | ||

| 4. Couvercle de protection de sécurité, couvercle de protection du pilier complet et facile à utiliser, couvercle de protection de l'interrupteur à pédale intact, sûr et fiable. | ||

| 5. Vérifier et serrer le dispositif de raccordement au zéro. |

| Non. | Position | Détails et exigences en matière de maintenance |

| 1 | Poutre, guide de colonne | 1. Vérifier et ajuster le plan horizontal de la poutre, du rail de guidage, du manchon de guidage, du bloc de glissement et de la plaque de presse de la colonne afin d'obtenir un mouvement régulier et de répondre aux exigences techniques. |

| 2. Réparer ou remplacer les pièces défectueuses. | ||

| 2 | Hydraulique, lubrification | 1. Démontage et réparation électrovanneLa valve de broyage et le noyau de la valve. |

| 2. Nettoyer et inspecter la pompe à huile, le cylindre et le plongeur, réparer les bavures et remplacer le joint d'huile. | ||

| 3. Vérifier les manomètres. | ||

| 4. Réparer ou remplacer les pièces très usées. | ||

| 5. Démarrer la machine de presse hydraulique pour vérifier si le mouvement de chaque cylindre et de chaque plongeur est régulier, sans rampe. Vérifiez si la soupape de support peut arrêter la poutre mobile dans n'importe quelle position avec précision et si la chute de pression répond aux exigences du processus. | ||

| 3 | Électrique | 1. Nettoyer le moteur, vérifier le roulement et remplacer la graisse. |

| 2. Réparer ou remplacer les composants endommagés. | ||

| 3. Les appareils électriques répondent aux exigences de la norme d'équipement. | ||

| 4 | Précision | 1. Étalonner le niveau de la machine-outil, vérifier, ajuster et réparer la précision. |

| 2. Précision conforme aux normes d'intégrité de l'équipement. |

Vous pouvez consulter le site Défauts courants et solutions de dépannage pour les presses hydrauliques dans notre article précédent.

Règles de sécurité

Seul le personnel autorisé ayant une connaissance approfondie de la structure, des performances et des procédures d'utilisation de la presse hydraulique doit utiliser l'équipement.

N'essayez jamais de réviser, de régler ou de manipuler la machine pendant qu'elle fonctionne. Assurez-vous toujours que la presse est complètement arrêtée et hors tension avant de procéder à l'entretien.

En cas de fuite d'huile importante, de fonctionnement non fiable, de bruit fort, de vibrations excessives ou de toute autre condition anormale, l'opérateur doit immédiatement arrêter la machine et en rechercher la cause avant de résoudre le problème.

Ne pas utiliser la machine dans des conditions de surcharge ou lorsque l'excentricité maximale est dépassée. Respecter en permanence la capacité nominale de la presse et les spécifications relatives à la répartition de la charge.

Respecter strictement la limite de course maximale du coulisseau. La hauteur minimale de fermeture du moule ne doit pas être inférieure à 600 mm afin d'éviter d'endommager la presse et d'assurer la sécurité de l'opérateur.

Veiller à ce que tous les équipements électriques soient mis à la terre de manière sûre et fiable afin d'éviter les risques électriques et les dysfonctionnements potentiels.

À la fin de chaque période de travail, ramenez le coulisseau dans sa position la plus basse afin de relâcher la pression hydraulique et de minimiser le risque de mouvement inattendu.

Inspectez et entretenez régulièrement les dispositifs de sécurité, notamment les protections, les barrières immatérielles et les boutons d'arrêt d'urgence. Ne jamais contourner ou désactiver ces dispositifs de sécurité essentiels.

Portez un équipement de protection individuelle (EPI) approprié, tel que des lunettes de sécurité, une protection auditive et des chaussures à embout d'acier lorsque vous utilisez la presse hydraulique ou que vous travaillez à proximité de celle-ci.

Mettre en œuvre une procédure de verrouillage/étiquetage pour les activités de maintenance et de réparation afin d'empêcher le démarrage ou la mise sous tension accidentelle de la machine.

La presse hydraulique devient de plus en plus populaire dans la production industrielle grâce aux progrès de l'industrie et de la technologie hydraulique.

Que vous soyez fabricant ou utilisateur d'une presse hydraulique, il est essentiel de comprendre comment calculer le tonnage d'une presse hydraulique.

En tant que fabricant professionnel, nous vous fournissons des informations sur la force exercée par une presse hydraulique et sur la signification de ces informations.

Pour déterminer le tonnage du vérin hydraulique, il est nécessaire de connaître la pression de service du système hydraulique ainsi que le diamètre intérieur et le diamètre extérieur de la tige du vérin (qui seront nécessaires pour calculer la force de traction du vérin hydraulique).

L'équation de calcul du tonnage de la presse hydraulique :

Force de poussée du vérin hydraulique = Surface de la section intérieure du vérin hydraulique (ou surface de la section du piston) × pression de travail

Surface de la section intérieure du cylindre hydraulique = π*D2/4 = 3.14 × D2 ÷ 4

Pression de travail : égale à la pression indiquée sur le manomètre pendant le fonctionnement à charge maximale.

Par exemple :

En supposant que le cylindre hydraulique a un diamètre intérieur de 10 cm et une pression de travail de 16MPa (160kgf).

La surface de la section intérieure du cylindre hydraulique peut être calculée comme suit : 3,14×10×10÷4=78,5cm2

Par conséquent, la force de poussée peut être calculée comme suit : 78,5 x 160 = 12560kg = 12,56 tonnes.

Pour vous faciliter la tâche, nous avons créé un calculateur de tonnage pour les presses hydrauliques.

En utilisant cette formule, nous pouvons rapidement déterminer le tonnage de la presse hydraulique que nous avons achetée ou que nous envisageons d'acheter, et éviter de payer un prix élevé pour un équipement dont le tonnage est faible.

En outre, nous pouvons calculer la pression de travail de notre propre presse hydraulique à l'aide de cette formule afin d'éviter de surcharger l'équipement et d'améliorer sa longévité et ses performances.

Avant d'acheter une presse hydraulique, vous vous demandez peut-être quelle est la taille la mieux adaptée à vos besoins. Cette question peut être facilement résolue en utilisant la formule de calcul du tonnage de la presse hydraulique décrite ci-dessus.

Cependant, il se peut que vous ne sachiez pas où acheter la presse hydraulique. De nombreux facteurs peuvent influencer votre décision, et il existe de nombreux fabricants de presses hydrauliques réputés dans le monde entier.

Malgré cela, les machines de presse hydraulique les plus rentables sont souvent produites par des fabricants chinois.

Il est important de prendre le temps de trouver un fabricant de presses hydrauliques fiable et digne de confiance, qui vous fournira toutes les spécifications nécessaires et les informations sur les coûts de la presse hydraulique dont vous avez besoin.

Pour en savoir plus :

La fascination pour les expériences d'écrasement par presse hydraulique provient du désir de comprendre les propriétés des matériaux et l'intégrité structurelle sous l'effet de forces de compression extrêmes. Le potentiel d'écrasement d'une presse hydraulique dépend principalement de sa capacité de tonnage, qui est directement liée à la force maximale qu'elle peut exercer.

Les presses hydrauliques vont des petites unités de table capables d'exercer une force de quelques tonnes aux machines industrielles massives pouvant générer des milliers de tonnes. Les propriétés matérielles de l'objet à broyer, telles que la limite d'élasticité, la résistance à la compression et la conception structurelle, déterminent sa résistance à la déformation et à la rupture sous pression.

Pour ceux qui ont accès à une presse hydraulique dans leur atelier, la réalisation d'expériences d'écrasement contrôlé peut fournir des informations précieuses sur le comportement des matériaux et les principes de conception structurelle. Toutefois, il est essentiel de respecter des protocoles de sécurité stricts, notamment en ce qui concerne le fonctionnement correct de la machine, l'utilisation d'équipements de protection et la manipulation en toute sécurité des matériaux broyés.

Quelques matériaux courants et leur résistance générale au broyage par presse hydraulique :

Les expériences futures pourraient porter sur des matériaux avancés, des géométries complexes ou même simuler des scénarios réels afin d'améliorer notre compréhension des performances des matériaux soumis à des charges de compression extrêmes. Ces recherches ont des applications pratiques dans des domaines tels que la science des matériaux, l'ingénierie structurelle et l'optimisation des processus de fabrication.

La liste suivante comprend sept termes essentiels aux opérations des presses hydrauliques. Si les ingénieurs et les opérateurs chevronnés doivent bien connaître ces concepts, ils peuvent être peu familiers aux nouveaux venus. Examinons chacun d'entre eux en détail :

Pression nominale : la pression de fonctionnement continue maximale qu'un système hydraulique est conçu pour supporter sans compromettre les performances ou la sécurité. Elle est généralement exprimée en bar ou en PSI et constitue un facteur essentiel pour déterminer les capacités et les limites de la presse.

Joint moteur : Mécanisme d'étanchéité dynamique essentiel au maintien de l'intégrité du fluide dans les composants coulissants d'une presse hydraulique. Ces joints, souvent fabriqués dans des matériaux tels que le polyuréthane ou le PTFE, empêchent les fuites et assurent une transmission efficace de la puissance tout en s'adaptant aux mouvements alternatifs ou rotatifs.

Schéma de circuit : Représentation schématique du système hydraulique à l'aide de symboles normalisés (ISO 1219-1:2012) pour décrire les composants tels que les pompes, les valves, les cylindres et leurs interconnexions. Ce schéma est essentiel pour la conception, le dépannage et l'entretien du système.

Système d'entraînement hydraulique : L'unité centrale de conversion de puissance dans une presse hydraulique, qui transforme la pression du fluide en force mécanique et en mouvement. Il se compose généralement d'une pompe hydraulique, de vannes de commande, d'actionneurs (cylindres ou moteurs) et de composants auxiliaires fonctionnant en tandem pour fournir une force et un mouvement précis.

Unité de puissance hydraulique (HPU) : Souvent appelée station de pression hydraulique, il s'agit de la source d'énergie centrale du système hydraulique. Elle comprend un réservoir, une ou plusieurs pompes hydrauliques, un ou plusieurs moteurs électriques, des soupapes de commande, des filtres, des échangeurs de chaleur et des instruments. Le HPU génère, conditionne et distribue le fluide hydraulique pour assurer le fonctionnement de la presse.

Équilibre hydraulique : Un concept essentiel dans la conception des presses qui implique l'utilisation de la pression des fluides pour contrebalancer le poids des composants mobiles et de la presse elle-même. Cet équilibre améliore l'efficacité, réduit l'usure et permet un fonctionnement plus souple, en particulier dans les presses de grande taille.

Drainage de l'huile : Le processus de retour du fluide hydraulique des différents composants du système vers le réservoir. Une bonne conception du drainage est cruciale pour l'efficacité du système, la prévention de la cavitation et le maintien de la propreté du fluide. Elle implique souvent des conduites de retour, des filtres et éventuellement des mécanismes de refroidissement placés de manière stratégique.

L'emboutissage à la presse hydraulique désigne le processus de positionnement de la pièce découpée dans le moule pendant l'emboutissage à la presse hydraulique. L'anneau de découpage contrôle le flux de métal pour former une pièce creuse.

En général, l'emboutissage désigne une pièce dont la profondeur est supérieure à la moitié de son diamètre.

Les processus de découpage dans une poinçonneuse consiste à couper et à poinçonner la plaque pour lui donner la forme souhaitée. Le matériau utilisé peut être une feuille unique ou une bande continue.

L'estampage englobe non seulement le découpage, mais aussi le formage, le cintrage, le bordage et le poinçonnage.

Si le processus d'étirage est ajouté au processus de découpage sur une poinçonneuse, la presse peut être désignée comme une poinçonneuse hydraulique.

En général, les poinçonneuses ont une structure simple, une vitesse de production rapide et un rendement élevé, ce qui les rend adaptées aux grands volumes et au formage simple de pièces découpées.

En revanche, les presses hydrauliques sont mieux adaptées à la production de lots de taille moyenne à petite, avec un besoin de précision, de profondeur et de forme modifiable.

Ces presses ont des exigences précises en ce qui concerne la vitesse, la pression et la position du curseur, et peuvent être fabriquées sur mesure pour répondre à des commandes spécifiques.

Lorsque les clients envisagent d'acheter des machines de transformation, ils doivent choisir le système hydraulique ou le système d'alimentation en eau approprié. presse mécanique en fonction de leurs besoins réels de traitement.

Cric hydraulique de 5 tonnes vs presse hydraulique de 500 tonnes

Après avoir lu les informations ci-dessus, vous devriez maintenant avoir une compréhension complète des presses hydrauliques.

Si vous êtes à la recherche d'une presse hydraulique pour votre atelier, cet article sur l'achat d'un tel produit peut vous être utile.

En outre, vous pouvez nous contacter pour obtenir un devis pour une presse hydraulique.