Vous êtes-vous déjà demandé pourquoi votre système hydraulique est si bruyant ? Cet article présente les principales sources de bruit des systèmes hydrauliques, tels que les pompes hydrauliques et les vannes de commande, et propose des méthodes pratiques pour réduire ou éliminer ces perturbations. En comprenant les causes, telles que les fluctuations de pression, la cavitation et les vibrations mécaniques, vous apprendrez des stratégies efficaces pour garantir le fonctionnement régulier et silencieux de vos machines. Plongez dans cet ouvrage pour découvrir les secrets d'un système hydraulique plus silencieux et plus efficace.

Dans le domaine de la transformation mécanique, le bruit et les vibrations du système hydraulique peuvent avoir un impact direct sur la précision de la pièce traitée.

Le bruit désigne une onde vibratoire produite par une source sonore spécifique.

Il existe de nombreuses causes de bruit dans les systèmes hydrauliques, notamment les fluctuations de tension, les systèmes mécaniques, les changements de charge et de débit, la cavitation causée par l'entrée d'air, l'huile et les fluides piégés.

Les variations de la tension du réseau électrique, les changements de charge, les fluctuations de pression et les pulsations de débit peuvent tous contribuer au bruit et aux vibrations des pompes hydrauliques.

Les fluctuations de la tension du réseau électrique se traduisent par des pulsations de débit dans la pompe hydraulique, ce qui entraîne des fluctuations de la pression à la sortie de la pompe et dans le pipeline, d'où un bruit de fluide dû aux variations de débit et de pression.

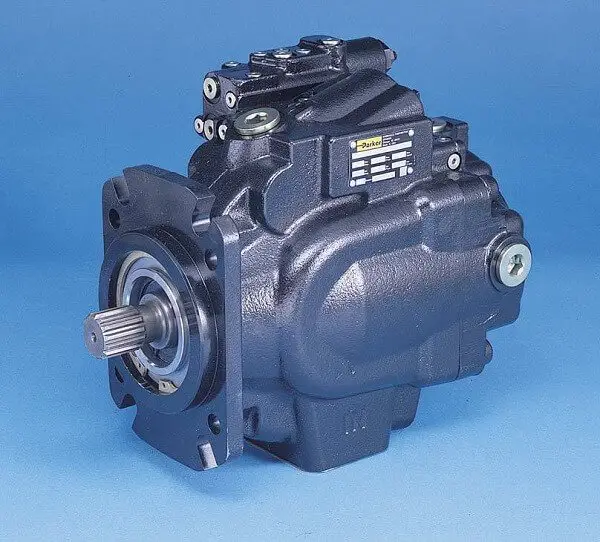

L'accumulation de pression dans les zones piégées du système d'huile peut également générer des bruits de fluide dans la pompe hydraulique. Par exemple, lorsque le bloc-cylindres d'une pompe à pistons axiaux inclinés atteint le point mort haut pendant la rotation, l'augmentation soudaine de la pression d'aspiration à la pression de refoulement lorsque la pression du liquide dans la cavité du piston se connecte à la cavité de refoulement de l'huile crée un choc de pression important.

Des chocs de pression similaires se produisent lorsque le bloc-cylindres est situé au point mort bas. Ces chocs de pression sont la principale source de bruit dans la pompe hydraulique.

Pour minimiser le bruit produit par la pompe hydraulique, la capacité du réseau électrique doit être suffisante.

Lors du choix d'une pompe hydraulique, il est important de privilégier une faible vitesse tout en assurant la puissance et le débit nécessaires.

Une autre solution consiste à choisir une pompe composée, qui augmente la sensibilité de la soupape de décharge et incorpore un circuit de décharge pour réduire le bruit.

La cavitation de la vanne de régulation crée un bruit de fluide car le flux d'huile à travers le corps de la vanne génère un flux d'air, ce qui se traduit par une vitesse d'écoulement élevée au niveau de l'orifice du régulateur.

Lorsque le débit varie, la pression varie également. Lorsque la pression tombe en dessous de la pression atmosphérique, l'air dissous dans l'huile se sépare, produisant un grand nombre de bulles d'air et provoquant un bruit à haute fréquence.

En outre, les tourbillons générés par des vitesses d'écoulement d'huile inégales ou par l'interruption de l'écoulement d'huile à l'état de jet peuvent également être à l'origine de bruits.

Pour résoudre ce type de bruit, la contre-pression du côté aval de l'orifice du régulateur doit être augmentée pour dépasser la pression de séparation de l'air.

L'utilisation d'une décompression en plusieurs étapes permet d'éviter la cavitation. En général, le rapport entre la pression en amont et la pression en aval au niveau de l'orifice de la vanne de contrôle doit être compris entre 3 et 6.

Les fluctuations de pression de la pompe hydraulique peuvent provoquer une résonance dans la soupape, ce qui augmente le bruit. Le papillon des gaz, en particulier, avec sa petite ouverture d'étranglement et sa grande vitesse d'écoulement, est susceptible de générer des tourbillons.

Parfois, le noyau de la soupape peut appuyer sur le siège de la soupape, ce qui provoque des vibrations importantes.

Dans ce cas, la soupape d'étranglement peut être remplacée par une soupape de contrôle plus petite ou l'orifice d'étranglement peut être agrandi.

L'ouverture ou la fermeture d'un distributeur peut provoquer des vibrations et des bruits dus aux chocs hydrauliques. Par exemple, la commutation rapide d'un électrodistributeur crée un choc hydraulique qui entraîne de violentes fluctuations de la pression dans la conduite, lesquelles se propagent dans l'ensemble de la canalisation. Lorsque ces fluctuations atteignent les pompes et les cylindres hydrauliques, elles provoquent des vibrations et du bruit dans ces composants.

Pour minimiser ce type de vibration et de bruit, il faut réduire les chocs hydrauliques en réglant correctement les vannes et les conduites.

L'aspiration dans une pompe hydraulique fait référence à l'admission directe d'air par la pompe ou à la présence d'air dans l'huile aspirée.

Ce phénomène dégrade la qualité de l'huile, augmente le bruit et affecte le rendement volumétrique de la pompe hydraulique, ce qui est inacceptable dans un système hydraulique.

La cause principale de ce phénomène est un mauvais réglage du réservoir de carburant et du tuyau d'aspiration. Pour éviter l'aspiration, il convient de prendre les mesures suivantes :

Des erreurs dans la conception, la fabrication et l'installation d'un système hydraulique peuvent entraîner des vibrations et des bruits provenant de ses composants pendant le fonctionnement.

Pour éliminer ou réduire ce bruit, des atténuateurs et des techniques d'isolation peuvent être utilisés :