Vous êtes-vous déjà demandé comment améliorer l'efficacité de votre découpe laser et réduire vos coûts ? Cet article présente quatre stratégies essentielles, de l'optimisation des trajectoires de coupe à l'amélioration de l'utilisation des matériaux. Découvrez des conseils pratiques pour améliorer votre vitesse de production et maximiser l'utilisation des matériaux, afin que votre processus de découpe laser soit à la fois efficace et économique. Plongez dans cet article pour découvrir comment vous pouvez transformer vos opérations et obtenir de meilleurs résultats avec un minimum de déchets.

Les machines de découpe laser ont révolutionné le traitement des produits en tôle, en offrant une grande précision, une qualité de surface supérieure, un bruit réduit et des vibrations minimales de l'équipement. Ces avantages ont contribué à leur popularité croissante dans l'industrie.

Cependant, la technologie de découpe au laser présente également certaines limites. Bien qu'elle excelle dans la précision, sa vitesse de traitement peut être inférieure à celle des méthodes traditionnelles. En outre, les taux d'utilisation des matériaux peuvent être inférieurs et le coût global de la transformation peut être plus élevé en raison des dépenses d'équipement et d'exploitation.

L'un des principaux atouts de la découpe laser réside dans sa flexibilité. Fonctionnant selon un principe sans contact et ne nécessitant pas d'outillage spécialisé, la découpe laser dépasse les limites de l'usinage conventionnel par poinçonnage multipostes. Elle permet de produire des formes complexes et des dessins compliqués directement à partir de fichiers de CAO, ce qui la rend idéale pour le prototypage, la production en série unique et la fabrication de petits lots. Cette flexibilité permet de répondre rapidement aux besoins de produits personnalisés, ce qui constitue un avantage considérable sur le marché actuel, dominé par la personnalisation.

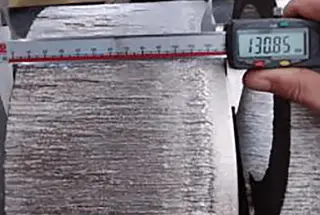

Les avantages de la découpe laser sont particulièrement évidents dans le traitement des plaques épaisses. Les systèmes modernes de découpe au laser peuvent couper efficacement des plaques d'acier de plus de 20 mm d'épaisseur, ce qui dépasse de loin la plage de 3 à 8 mm typique des presses multipostes. Le processus de découpe au laser utilise une tête de découpe mobile, qui permet une course plus longue et une plus grande enveloppe de travail. Cependant, cette plus grande portée se fait au prix de vitesses de traitement plus lentes et de temps de cycle plus longs, en particulier par rapport aux opérations de poinçonnage. L'utilisation de gaz d'assistance dans la découpe laser, bien que nécessaire au processus, contribue également à l'augmentation des coûts d'exploitation.

Pour améliorer l'efficacité et la viabilité économique des opérations de découpe laser, il faut se concentrer sur l'optimisation de plusieurs domaines clés. La réduction du temps de découpe au laser est cruciale, mais ce n'est pas le seul facteur. Il faut également veiller à minimiser les temps non productifs, tels que les retards de perçage, les pauses de découpe et les mouvements de positionnement de la tête. En outre, l'amélioration de l'utilisation des matériaux grâce à des algorithmes d'imbrication avancés peut avoir un impact significatif sur la rentabilité globale. En abordant ces aspects de manière globale, les fabricants peuvent maximiser les avantages de la technologie de découpe laser tout en atténuant ses limites.

Les processus de découpe au laser peut être divisée en deux parties : la trajectoire de coupe et la trajectoire d'enlèvement ou de séparation des matériaux.

La trajectoire de coupe est la trajectoire de travail effective, et le temps consommé est considéré comme le temps de coupe effectif. En revanche, la course à vide est le chemin non valide et le temps consommé est considéré comme le temps de travail non valide.

Pour une machine de découpe laser CNC unique, lorsque la puissance maximale est utilisée pour traiter les pièces, la vitesse de découpe effective est fixée lorsque la qualité est garantie.

L'amélioration de l'efficacité de la découpe et la réduction du temps consacré à la découpe non valide s'obtiennent principalement en réduisant la longueur de la trajectoire de découpe. En outre, l'ajustement des paramètres du processus de découpe et le choix de différentes méthodes de perforation peuvent également réduire le temps consacré au traitement de la découpe.

Par exemple, lors de la perforation de trous, les ajustements tels que le trajet lumineux externe, le rassemblement du faisceau et l'ajustement vertical font partie des pauses d'ajustement du processus.

Les découpe laser de plaques est divisé en deux parties : les composants et les matériaux résiduels.

Les pièces qui sont coupées conformément aux spécifications de conception sont les pièces utilisables, tandis que le reste est irrégulier et est généralement considéré comme un déchet.

Par conséquent, le taux d'utilisation effectif du matériau de découpe laser est calculé comme suit : (surface des parties utiles / surface totale de la feuille) * 100%.

Pour améliorer le taux d'utilisation de la plaque, il est nécessaire de réduire la matière résiduelle après la découpe au laser.

Aujourd'hui, les équipements de découpe laser peuvent être équipés d'une fonction d'optimisation de l'imbrication, qui est la principale méthode de réduction de l'espacement de coupe et de la distance entre les bords des différentes pièces.

Il est également possible de choisir des plaques de matière première de plus petite taille en fonction de la taille de la pièce ou de fabriquer des plaques de taille non standard en fonction de la taille réelle de la pièce, afin d'améliorer l'utilisation réelle de la plaque.

Le logiciel de programmation hors ligne de la machine de découpe laser est utilisé pour optimiser le matériau de la feuille et les paramètres du processus, ce qui permet d'améliorer le taux d'utilisation et l'efficacité de la découpe.

Les mesures suivantes sont principalement adoptées :

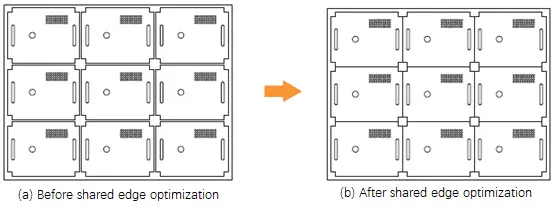

Les pièces de forme régulière utilisent l'arête d'emprunt et l'arête commune lors de l'imbrication.

Lors de la découpe (voir figure 1), l'une des arêtes des deux pièces est utilisée comme arête commune, ce qui raccourcit considérablement la trajectoire de découpe et le temps de découpe.

Fig.1 Cas de coupe à arête vive

Il n'est pas possible de faire en sorte que toutes les pièces partagent une même arête sur un même tôle. Il est généralement recommandé d'utiliser 2 à 4 pièces en groupe pour partager le bord.

Si toutes les pièces partagent le même bord, cela peut entraîner une instabilité sur l'établi. En outre, l'usinage sur le bord des pièces du produit fini pendant le processus de coupe peut interférer avec la tête de coupe et l'endommager, car les pièces finies seront tournées vers le haut.

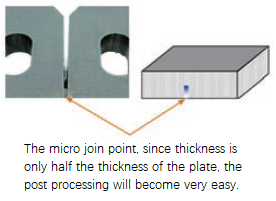

Pour améliorer la précision de la pièce finale, la méthode du pont peut être utilisée lors de la découpe avec une arête partagée. Il s'agit de réaliser des micro-connexions précises entre les pièces de l'imbrication (voir figure 2), la distance étant égale au diamètre du spot laser.

Fig.2 La microconnexion

Les statistiques montrent qu'en adoptant la coupe à arêtes partagées, la trajectoire de coupe réelle peut être réduite de 30% et le taux d'utilisation des matériaux peut être augmenté de 8%.

En règle générale, la machine se lève à une certaine hauteur après avoir découpé un contour, puis passe à la position de découpe du contour suivant pour le percer et le découper.

Cela permet d'éviter les collisions entre la tête de découpe et la pièce découpée lors du passage du profil actuel au profil de découpe suivant.

Toutefois, si la trajectoire de coupe de la tête de coupe est optimisée ou si le contour de micro-connexion est utilisé, le mouvement de levage de la tête de coupe peut être éliminé, ce qui améliore l'efficacité de la découpeuse laser.

Fig.3 Avant et après l'optimisation du mouvement de levage de la tête de coupe (la ligne pointillée représente la trajectoire de la tête de coupe)

La figure 3a illustre l'action de levage de la tête de coupe.

La figure 3b montre qu'après optimisation et réglage dans le logiciel de programmation, la tête de coupe ne se soulève pas et se déplace directement vers la position de coupe du contour suivant.

Il est important de noter qu'après avoir utilisé cette méthode d'optimisation, il faut faire attention à la trajectoire de la tête de coupe, car elle ne peut pas passer sur le contour fini, comme le montre la figure 3.

Fig.4 Trajectoire de découpe laser traditionnelle

Fig.5 Optimisé tête de laser chemin de coupe

Avant de découper un trou au laser, il faut d'abord faire un trou dans la plaque.

Lorsque le matériau est exposé à un laser continu, une fosse se forme au centre et le matériau fondu est éliminé par le flux d'air de travail en même temps que le faisceau laser, ce qui donne lieu à un trou.

Ce trou est similaire à un trou fileté créé par un coupe-fil.

Le faisceau laser est utilisé pour la découpe des contours au début du traitement.

En règle générale, la direction de la trajectoire du faisceau laser est perpendiculaire à la direction tangente du contour découpé de la pièce traitée.

De nombreux facteurs influencent la qualité du perçage laser, et l'optimisation de la technologie de traitement nécessite de comprendre et d'analyser les paramètres de perçage en fonction du principe et des caractéristiques du perçage.

Différentes technologies de perforation et de traitement doivent être utilisées pour différents contours de pièces.

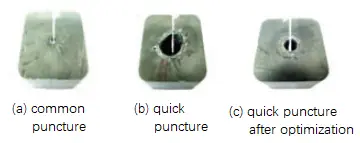

Le mode de perçage de la machine de découpe laser se compose principalement des trois types suivants :

(1) Pas de perçage (pour les plaques minces de moins de 1 mm)

(2) Le perçage ordinaire, qui est le perçage en mode pulsé, utilise un laser pulsé à haute puissance de crête pour faire fondre ou vaporiser une petite quantité de matériau. Chaque impulsion de lumière ne produit que de petites particules de pulvérisation, qui s'approfondissent progressivement avec le temps, de sorte qu'il faut plusieurs secondes pour percer une plaque épaisse.

L'avantage est que la qualité du perçage est élevée et que la qualité de la coupe est assurée.

L'inconvénient de cette méthode est qu'elle prend beaucoup de temps, qu'elle nécessite une certaine expérience en matière de débogage et que le temps de perçage augmente avec l'épaisseur de la plaque.

(3) Perforation rapide, également connue sous le nom de perforation à l'explosif.

Le matériau forme une fosse au centre après une exposition continue au laser.

L'avantage est que le temps de perçage est court.

L'inconvénient est que la perforation est importante et que si le réglage de la position n'est pas correct, cela peut affecter le contour et, par conséquent, la qualité de la coupe.

Le temps de perçage est inférieur à 1 seconde.

Pour les épais découpe de plaquesDans le cas d'une découpe de contours particulièrement importants, comme une plaque d'acier au carbone de plus de 4 mm et d'un diamètre de plus de 10 mm, il est recommandé d'utiliser le perçage rapide plutôt que le perçage normal.

Toutefois, avant de régler le perçage rapide, la longueur de la ligne de coupe doit être correctement ajustée (les trous de perçage rapide ont de grandes ouvertures et des surfaces rugueuses, ce qui nécessite des lignes d'introduction plus longues pour assurer une bonne qualité de coupe).

Fig.6 Mode de perforation

En raison des exigences du processus, certaines pièces ne sont généralement pas traitées dans la zone d'emboîtement, comme l'espace entre les pièces ou la distance par rapport au contour extérieur de la plaque. Pour optimiser l'utilisation de la plaque, il peut être efficace de réduire l'espacement ou d'utiliser un bord commun.

Dans cet article de blog, quatre méthodes pour réduire le temps de découpe laser et améliorer le taux d'utilisation des plaques ont été résumées. Ces méthodes comprennent l'utilisation de la découpe à bords partagés, l'optimisation du matériau de la tôle, la réduction du mouvement de levage de la tête de découpe et la sélection de la méthode de perçage appropriée. L'application complète de ces méthodes peut conduire à une amélioration de l'efficacité du travail, à une réduction des déchets et à de meilleurs résultats économiques, comme le prouve l'expérience pratique.