Le laser est créé en mélangeant de l'hélium de haute pureté, du CO2 et de l'azote de haute pureté dans l'unité de mélange de gaz. Le générateur de laser génère le laser et un gaz de coupe, tel que N2 ou O2, est ajouté pour traiter l'objet. L'énergie du laser est très concentrée et peut instantanément faire fondre et gazéifier le matériau. Cette méthode est efficace [...]

Le laser est créé en mélangeant de l'hélium de haute pureté, du CO2 et de l'azote de haute pureté dans l'unité de mélange de gaz. Le générateur de laser génère le laser et un gaz de coupe, tel que N2 ou O2, est ajouté pour traiter l'objet. L'énergie du laser est très concentrée et peut instantanément faire fondre et gazéifier le matériau.

Cette méthode résout efficacement les difficultés de traitement des matériaux durs, cassants et réfractaires, en offrant une vitesse élevée, une grande précision et une déformation minimale. Elle est idéale pour le traitement des pièces de précision et des microcomposants.

Plusieurs facteurs peuvent affecter la qualité des découpe au laserLe processus de découpe peut être influencé par plusieurs facteurs, notamment la vitesse de coupe, la position du foyer, la pression du gaz auxiliaire, la puissance de sortie du laser et d'autres paramètres du processus. D'autres facteurs tels que le trajet de la lumière externe, les caractéristiques de la pièce (réflectivité et état de la surface du matériau), la torche de découpe, la buse et la plaque, sont également pris en compte. serrage peut également avoir un impact sur la qualité de la coupe.

Ces facteurs sont particulièrement importants dans le traitement des tôles d'acier inoxydable, ce qui entraîne des problèmes tels que la présence de gros nodules et de bavures sur l'envers de la pièce, une mauvaise qualité de l'acier et une mauvaise qualité de l'acier. rondeur lorsque le diamètre du trou est de 1 à 1,5 fois l'épaisseur de la tôle, et des lignes droites qui ne sont pas droites dans les coins. Ces problèmes continuent de poser un défi à l'industrie de la tôle en Europe. traitement au laser.

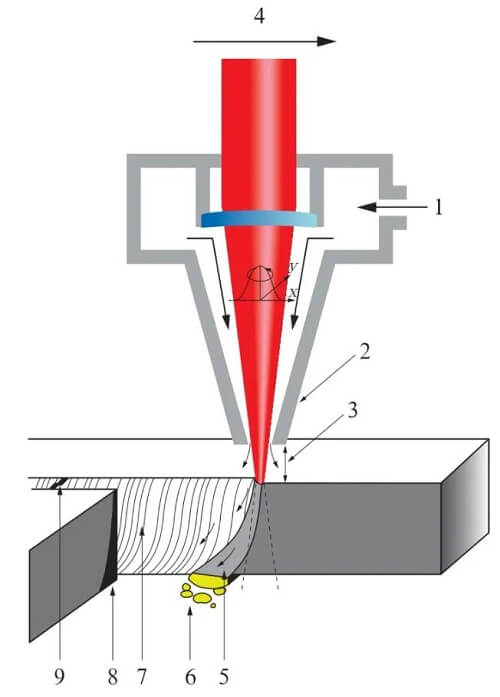

Fig. 1. Principe de fusion de découpe au laser

Nous avons effectué des tests répétés et constaté que le support de découpe équipé de la machine de découpe au laser n'est pas adapté à l'usinage tôle.

Les principales raisons sont les suivantes :

(1) Si l'angle R est grand, la surface de contact entre la partie supérieure du support et la plaque traitée sera importante, ce qui augmentera la probabilité de réflexion des éclaboussures si le faisceau laser est juste coupé sur la partie supérieure du support. En revanche, si l'angle R est petit, la probabilité de réflexion des éclaboussures sera faible lors du traitement de plaques minces.

(2) Si la distance est faible et que l'inclinaison est basse, l'espace disponible pour que le faisceau laser pénètre plus loin est limité. Plus l'espace de réflexion est réduit, plus la force de réflexion est importante, ce qui fait que la tumeur à découper adhère plus fermement à la face opposée de la plaque.

Fig. 2 Amélioration du soutien

Sur la base des considérations ci-dessus, nous avons amélioré le support de coupe équipé de la machine :

(1) Réduire l'angle R et augmenter la distance entre le sommet du support et la surface de base, ainsi qu'augmenter la pente. Cela réduit considérablement les éclaboussures et les tumeurs sur le revers de la pièce, permettant à la tumeur de tomber facilement avec une légère pression sur l'outil.

(2) Au cours du processus de coupe, on a découvert que l'application d'huile sur la surface de la plaque réduit l'adhérence des éclaboussures de coupe. L'huile forme un film protecteur sur la surface de la plaque, ce qui rend plus difficile l'adhésion des éclaboussures à la plaque.

En outre, le film d'huile est plus efficace pour guider le faisceau laser, en particulier lors de l'usinage de plaques aux surfaces extrêmement lisses, telles que les plaques de verre. acier inoxydable miroir. En effet, le film d'huile absorbe plus facilement le faisceau laser que la surface lisse d'une plaque, ce qui facilite la pénétration et le positionnement du faisceau.

C'est pourquoi nous avons commencé à enduire uniformément les faces avant et arrière de la plaque avec de l'huile de laminage pour métaux, qui a un point d'ignition élevé. Cela a permis de réduire considérablement les éclaboussures et l'accumulation de tumeurs sur la pièce traitée, en particulier sur la face arrière, ce qui est bien mieux qu'auparavant.

(3) Après plusieurs ajustements de la position du foyer dans les paramètres de découpe, les techniciens ont constaté que la meilleure position du foyer laser pour la découpe de la plaque est légèrement inférieure à la moitié de l'épaisseur de la plaque.

Toutefois, en cas de déformation de la plaque ou d'un excès de air de coupe la qualité de coupe devient instable lorsque la plaque mince vibre légèrement ou est localement affectée par une pression de gaz élevée.

Mais lorsque le foyer est réglé à environ 2/3 de l'épaisseur de la plaque (en corrigeant la déviation du foyer causée par la déformation ou la vibration), il évite efficacement la formation de fines bavures dans les mêmes conditions de plaque et de pression d'air.

En conséquence, la qualité de coupe de la pièce a été grandement améliorée.

Lors de l'utilisation d'une machine de découpe au laser, il peut être difficile de produire des trous de haute qualité dont l'épaisseur est proche de 1 à 1,5 fois celle de la plaque, en particulier pour les trous ronds.

Les processus de découpe au laser implique la perforation, l'introduction et la découpe, ce qui nécessite la modification de paramètres intermédiaires. Il en résulte un décalage dans le temps lors de la transition, ce qui entraîne une déformation des trous ronds sur le produit fini.

Pour résoudre ce problème, nous avons optimisé le temps de perforation et d'introduction afin de mieux l'aligner sur le processus de coupe. Cela permet d'éliminer le changement notable des paramètres et d'obtenir un résultat de meilleure qualité.

Dans le traitement laser, plusieurs paramètres clés (tels que le facteur d'accélération, l'accélération, le facteur de décélération, la décélération et le temps de séjour dans le coin) jouent un rôle crucial dans le traitement des pièces en plaques minces, qui se situent en dehors de la plage de réglage conventionnelle.

Lors du processus d'usinage de pièces en tôle fine avec formes complexesLes virages sont souvent fréquents. Le faisceau laser doit décélérer à chaque virage, puis accélérer à nouveau. Ces paramètres déterminent le temps de pause du faisceau laser à chaque point.

(1) Si la valeur d'accélération est trop élevée et la valeur de décélération trop faible, le faisceau laser risque de ne pas bien pénétrer la plaque dans les coins, ce qui entraînera une mauvaise perméation et une augmentation du taux de rebut.

(2) Si la valeur d'accélération est trop faible et la valeur de décélération trop élevée, le faisceau laser pénétrera dans la plaque dans les coins, mais la faible valeur d'accélération fait que le faisceau laser s'attarde trop longtemps au point d'échange de l'accélération et de la décélération, ce qui fait que la plaque fond et se vaporise continuellement sous l'influence du faisceau laser continu, ce qui entraîne une ligne non droite dans les coins. (D'autres facteurs conventionnels affectant la qualité de la découpe, tels que puissance du laser(la pression du gaz et la fixation de la pièce ne sont pas prises en compte ici).

(3) Lors de l'usinage de pièces en tôle fine, il est recommandé de réduire la puissance de coupe autant que possible sans compromettre la qualité de la coupe, afin qu'il n'y ait pas de différence de couleur évidente ou de brûlure à la surface de la pièce.

(4) La pression du gaz de coupe doit être réduite au minimum, ce qui permet de réduire considérablement les micro secousses locales de la plaque sous une forte pression d'air.

Sur la base de l'analyse ci-dessus, quelles valeurs devraient être fixées pour l'accélération et la décélération appropriées ? Existe-t-il une relation proportionnelle à respecter entre les deux ?

Pour déterminer les valeurs optimales, les techniciens ajustent continuellement l'accélération et la décélération, marquent chaque pièce coupée et enregistrent les paramètres d'ajustement. La comparaison répétée d'échantillons et l'examen minutieux des changements de paramètres ont permis de constater que lors de la découpe d'acier inoxydable entre 0,5 et 1,5 mm, la valeur d'accélération appropriée se situe entre 0,7 et 1,4 g, et la valeur de décélération entre 0,3 et 0,6 g. La règle générale veut que la valeur d'accélération soit environ deux fois plus élevée que la valeur de décélération. La règle générale veut que la valeur d'accélération soit approximativement égale à deux fois la valeur de décélération.

Cette règle s'applique également tôles laminées à froid d'épaisseur similaire, mais pour les plaques d'aluminium d'épaisseur similaire, les valeurs doivent être ajustées en conséquence.

En s'attaquant avec succès aux facteurs affectant la qualité de la coupe, la qualité des produits en tôle d'acier inoxydable que nous transformons s'est considérablement améliorée en termes de réduction des tumeurs de coupe et d'amélioration de la finesse de la coupe.

En tant que travailleurs techniques modernes, il est important de s'engager à apprendre, d'avoir le courage d'explorer de nouvelles solutions et d'adhérer au principe de "l'excellence dans la fabrication". Cette approche garantit la production de produits de haute qualité et la réussite dans une concurrence économique intense.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.