Pourquoi la trempe par chauffage à induction est-elle essentielle dans l'industrie métallurgique moderne ? Imaginez la transformation d'un acier rapide en quelques secondes, l'obtention d'une dureté et d'une efficacité optimales sans l'impact environnemental des méthodes traditionnelles. Cet article examine le processus de chauffage rapide, ses avantages et le contrôle précis qu'il offre sur les microstructures. À la fin, vous comprendrez comment cette technique peut améliorer l'efficacité de la production et les performances des matériaux, révolutionnant ainsi votre approche de la trempe des métaux.

Le chauffage par induction a une vitesse de chauffage allant de quelques dizaines à quelques centaines de degrés par seconde, et la trempe par impulsion peut atteindre des milliers de degrés par seconde (2000-3000 ℃/s). En raison de la vitesse de chauffage rapide et de la courte durée, la température de trempe est plus élevée que la température de trempe générale en bain de sel. Il en résulte une transformation de la structure en austénite et une homogénéisation.

Le tableau 1 présente des données pertinentes indiquant que le point AC1 de l'acier T10 et de l'acier GCr15 augmente avec la vitesse de chauffage pendant le chauffage rapide.

Tableau 1 Relation entre la vitesse de chauffage par induction et le point critique AC1

| Qualité de l'acier | Vitesse de chauffe / (℃ / s) | ||||||

| État d'origine | 10 | 50 | 100 | 150 | 200 | 300 | |

| T10 | recuit | 745 | 760 | 765 | 760 | 765 | 765 |

| éteindre | 735 | 745 | 755 | 755 | 760 | 765 | |

| GCr15 | recuit | 770 | 810 | 825 | 830 | 835 | 830 |

| éteindre | 740 | 750 | 785 | 800 | 815 | 810 | |

Dans la pratique, nous savons que la température de trempe du chauffage par induction est 80 ~ 150 ℃ plus élevée que celle du chauffage par induction. trempe conventionnelle.

Le tableau 2 indique la température de chauffage recommandée pour la trempe à haute fréquence de l'acier ordinaire.

Tableau 2 température de chauffage de l'acier commun pour la trempe à haute fréquence

| Qualité de l'acier | Température de chauffage / ℃ |

| 45 | 860~920 |

| 50 | 860~900 |

| 40Cr | 940~980 |

| T7, T7A | 880~960 |

| T8, T8A | 860~960 |

| Qualité de l'acier | Température de chauffage / ℃ |

| T10, T10A | 850~960 |

| GCr15 | 920~1020 |

| GCr9 | 900~1000 |

| CrWMn | 850~960 |

| 9SiCr | 880~1000 |

Le chauffage par induction a une puissance nettement plus élevée que le chauffage par four, ce qui se traduit par des vitesses de chauffage plus rapides et des durées plus courtes pour favoriser la transformation de la perlite en austénite.

La structure originale de l'acier a une influence considérable sur la nucléation, la croissance et l'homogénéisation de l'acier. austénite pendant le chauffage rapide, ce qui affecte la température de la trempe par induction, ainsi que la microstructure et les propriétés qui en résultent.

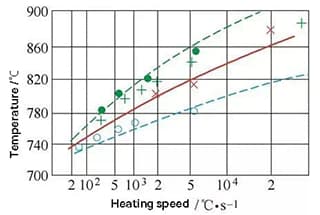

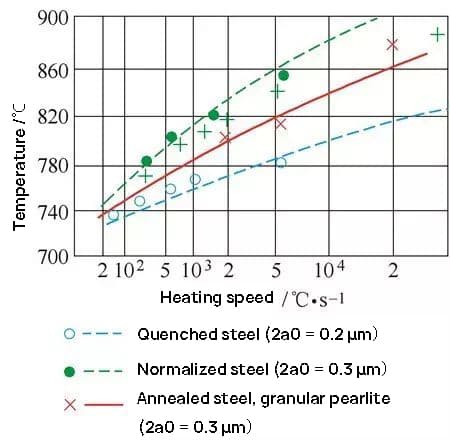

La figure 1 illustre la relation entre le point critique de l'acier T8, la vitesse de chauffage et diverses structures originales.

La perlite lamellaire est plus susceptible de subir une transformation structurelle au cours du chauffage que la perlite sphérique.

Par conséquent, la température de trempe par induction de l'acier avec différentes structures d'origine doit être la suivante : trempe t (état de recuit) > trempe t (état de normalisation) > trempe t [trempe et revenu (recuit + revenu à haute température)].

La signification physique de α0 dans la figure est la suivante :

La perlite représente la moitié de la distance entre deux cémentites adjacents, tandis que la ferrite libre représente la moitié de la distance entre les nœuds du réseau de dislocations (voir figure 1).

Lorsque la température de chauffage augmente, le point AC3 augmente également rapidement (voir Fig. 1).

La figure 2 montre la température requise pour une trempe complète de l'acier hypoeutectoïde à différentes vitesses de chauffage.

Fig. 2

A faible vitesse de chauffe, le grain initial d'austénite formé juste après l'austénitisation diminue significativement avec l'augmentation de la vitesse de chauffe. Cependant, à des vitesses de chauffage élevées, le grain initial d'austénite ne diminue pratiquement pas avec l'augmentation de la vitesse de chauffage.

Des études ont montré que dans les conditions réelles du chauffage par induction, la vitesse de chauffage est très élevée et le grain initial obtenu est très petit. Il a été déterminé que la taille du grain initial n'a rien à voir avec la vitesse de chauffage.

Néanmoins, la croissance des grains d'austénite formés est liée à la vitesse de chauffage. Lorsque le chauffage se poursuit jusqu'à une certaine température, la taille réelle des grains d'austénite formés augmente avec la diminution de la vitesse de chauffage, comme le montre la figure 3.

Par conséquent, tant que la température et la durée du chauffage sont correctement contrôlées, le chauffage par induction n'entraîne pas de surchauffe.

Fig. 3

Dès 1923-1924, Vologgin, de l'ancienne Union soviétique, a commencé à étudier la trempe à haute fréquence d'outils en acier rapide, mais sans succès.

La raison en est que les outils en acier rapide doivent être complètement trempés pour obtenir une couche durcie à haute température. dureté et résistancequi peuvent être relativement épais.

On craignait également qu'une mauvaise dissolution des carbures de trempe à haute fréquence n'affecte d'autres propriétés.

Toutefois, il s'agit d'une perception superficielle et la trempe par induction n'a pas été étudiée de manière approfondie.

Ce n'est qu'en 1952 qu'une percée a été réalisée.

Gedeberge et d'autres ont finalement réussi à tremper une lame de 3 à 10 mm en W18Cr4V (P18).

Malheureusement, il n'a pas été mis en production industrielle, mais il a démontré que les outils en acier rapide pouvaient être trempés par induction.

Les outils en forme de tige, tels que les forets et les fraises coniques en acier rapide, peuvent être chauffés rapidement à l'aide de techniques telles que le soudage par étincelage ou le soudage à l'arc. soudage par friction. Ces méthodes permettent de chauffer des pièces d'acier à des températures supérieures à 1000 ℃ en quelques secondes seulement.

L'auteur recommande de chauffer directement la billette d'acier rapide de φ60mm dans la zone de haute température. Cela signifie que le matériau froid doit être chauffé directement dans la zone 1150-1200℃ sans préchauffage.

Cette méthode est utilisée dans la production depuis de nombreuses années et la qualité du forgeage est restée stable.

Il existe une formule de paramètres de trempe dans le traitement thermique de acier rapide outils

C'est-à-dire,

P = t (37 + lg τ)

Où

Le symbole P dans la formule représente l'impact combiné de la température et du temps de chauffage de la trempe.

Pendant le processus de trempe, quelles que soient les variations de la température et de la durée du chauffage de trempe, le degré d'austénitisation reste le même tant que les paramètres de trempe sont identiques.

Cela signifie que la qualité de la trempe de l'outil restera constante si P reste constant, qu'elle soit obtenue par un chauffage rapide à haute température pendant une courte période ou par un chauffage lent à basse température pendant une plus longue durée.

À la fin des années 1950, une nouvelle technologie de chauffage rapide et de traitement thermique économe en énergie a été introduite à Pékin, Tianjin, Shanghai et dans d'autres villes avec l'aide d'experts en traitement thermique de l'Union soviétique. La mise en œuvre de cette technologie a donné lieu à de nombreuses expériences réussies, mais il ne reste malheureusement qu'une quantité limitée de données.

L'auteur ne possède que des données sur le chauffage rapide d'une fraise à queue conique de φ14 mm en acier W18Cr4V provenant de l'usine d'outillage de Shanghai. Selon les rapports, la température de chauffage de trempe de l'acier W18Cr4V est passée de 1270 à 1310 ℃, tandis que le coefficient de chauffage est passé de 10 à 6s/mm. Étonnamment, la durée de vie de l'outil a légèrement augmenté au lieu de diminuer.

Ces dernières années, de nombreux rapports ont été publiés sur la modification de la surface de l'acier rapide à l'aide de lasers. Ces rapports soulignent que cette méthode permet de chauffer rapidement l'acier rapide.

La méthode technique consiste à appliquer un plasma à haute densité d'énergie sur la surface de l'acier M42 à grande vitesse. Il en résulte une augmentation locale rapide de la température et un refroidissement rapide à la surface du matériau. La vitesse d'élévation de la température et de refroidissement peut atteindre 104-108k °/s.

Une couche de modification de la structure cristalline peut ainsi être formée à la surface de la pièce, ce qui améliore les performances du matériau.

Au cours du siècle dernier, depuis l'introduction de l'acier rapide, l'innovation et la réforme de son processus de traitement thermique se sont poursuivies.

Certaines personnes de l'ex-Union soviétique prétendaient que l'acier pouvait être chauffé à n'importe quelle vitesse. Toutefois, en raison des conditions limitées de l'époque, cela n'était possible qu'avec des fours à bain de sel et des chauffages à haute fréquence. En outre, les pièces trempées ne se limitaient plus à de simples tiges ou pièces, mais manquaient encore d'universalité.

Des résultats relativement satisfaisants ont été obtenus dans l'application d'un chauffage rapide à l'aide d'appareils à haute vitesse. forgeage de l'acier billettes. La plupart des gens pensent que la vitesse de chauffage des matériau en acier après le traitement sous pression et le recuit peut être libre avant le forgeage.

En outre, avec l'émergence de nouvelles technologies et de nouveaux procédés tels que le laser et le faisceau d'électrons, il existe de nombreux rapports sur la modification de la surface de l'acier rapide par chauffage rapide. Cela suggère que le chauffage rapide de l'acier rapide est maintenant entré dans une phase d'application substantielle.

L'acier rapide est connu sous le nom d'"acier à vent" en raison de sa bonne trempabilité, qui lui permet d'être trempé à l'air.

Il peut être trempé à l'air jusqu'à une dureté supérieure à 64 HRC, ce qui en fait un matériau idéal pour la production de pièces de rechange. arêtes vives. C'est pourquoi il est également appelé "acier à lame".

La trempe par chauffage à induction de l'acier rapide est une forme de trempe par refroidissement automatique qui est à la fois économe en énergie et respectueuse de l'environnement. Elle offre également une grande efficacité de production.

Indépendamment de la type d'acier Lors de la trempe, deux conditions fondamentales doivent être remplies. Premièrement, il doit être austénitisé et deuxièmement, il doit être refroidi immédiatement.

La vitesse de refroidissement doit être supérieure à la vitesse de refroidissement critique de l'acier (V).

Le chauffage par induction a la caractéristique unique de chauffer la surface de la pièce. Si le chauffage est arrêté immédiatement après l'austénitisation de la couche superficielle et que le métal adjacent non chauffé peut rapidement conduire la chaleur de la couche chauffante, la surface sera durcie si sa vitesse de refroidissement est supérieure à V.

Le processus de refroidissement n'implique pas la pulvérisation d'un liquide de trempe sur la surface, mais repose sur le refroidissement du métal à l'intérieur. Ce processus de refroidissement unique ne peut être réalisé qu'avec un chauffage à haute densité énergétique. Le chauffage par induction est l'une des méthodes qui permettent d'obtenir un chauffage à haute densité énergétique.

En raison de la densité de puissance extrêmement élevée et du temps de chauffage court, le chauffage par induction est également connu sous le nom de chauffage par impulsion. La température de la pièce pendant le chauffage par induction peut être mesurée à l'aide d'un pyromètre photoélectrique à infrarouge ou d'un pyromètre optique. La température de trempe peut également être déterminée par inspection visuelle en examinant la couleur de la pièce chauffée.

Au cours du processus de chauffage par induction, la chaleur générée par le courant de Foucault est principalement utilisée pour chauffer la couche superficielle de la pièce. Néanmoins, il existe deux types de chaleur dégagée par la pièce au cours de ce processus.

Il existe deux types de pertes de chaleur au cours du processus de chauffage : la chaleur rayonnante, qui est émise de la surface chauffante vers l'air, et la conduction de la chaleur, qui est conduite de la couche chauffante de la pièce vers le centre.

L'impact de la conduction thermique interne, en particulier sur la couche chauffante, permet d'approfondir la compréhension théorique du processus. La profondeur de la couche chauffante est désignée par d et est égale à 0,2 mm, où t représente le temps de chauffage en secondes. La perte de chaleur augmente à mesure que la densité de puissance diminue et que le temps de chauffage s'allonge.

Si la pièce est relativement mince, la conduction de la chaleur se fera rapidement de la surface vers le cœur, ce qui aura pour effet de chauffer uniformément toute la section.

L'acier rapide est un matériau autodurcissant, ce qui signifie qu'il durcit immédiatement après l'arrêt du processus de chauffage.