Vous êtes-vous déjà demandé comment l'industrie moderne apprivoise la puissance brute du feu ? Les fours industriels sont les bêtes de somme méconnues de processus tels que la fonte, la fusion et le chauffage. Cet article se penche sur la classification de ces machines essentielles, explore les innovations en matière d'économie d'énergie et aborde les défis environnementaux auxquels elles sont confrontées. Les lecteurs auront un aperçu des dernières technologies qui favorisent l'efficacité et le développement durable dans les opérations industrielles.

Les fours industriels, utilisés pour des processus tels que la fonte, le grillage, le frittage, la fusion et le chauffage, sont présents en Chine depuis la dynastie Shang, avec des températures de four pouvant atteindre 1200°C.

Au cours de la période des Printemps et Automnes, le développement de la technologie des fours a conduit à la production de fonte.

En 1794, le monde a vu l'introduction d'un cubilot cylindrique droit pour la fusion de la fonte.

Puis, en 1864, le Français Martin a construit le premier four sidérurgique à sole ouverte alimenté au gaz, selon le principe du four à régénération mis au point par le Britannique Siemens. En préchauffant l'air et le gaz dans la chambre de régénération, le four a pu atteindre la température de 1600°C nécessaire à la fabrication de l'acier.

Dans les années 1920, des sources d'énergie suffisantes étaient disponibles, ce qui a permis de généraliser l'utilisation des fours à résistance, des fours à arc électrique et des fours à induction à filament dans l'industrie. Parallèlement, l'introduction de fours mécanisés et automatiques a permis d'améliorer la productivité et les conditions de travail.

Dans les années 1950, les fours à induction sans noyau ont connu une croissance rapide. Plus tard, le four à faisceau d'électrons a été inventé, utilisant des faisceaux d'électrons pour impacter le combustible solide afin de chauffer et de faire fondre les matériaux à point de fusion élevé.

À l'heure actuelle, la Chine compte environ 130 000 fours industriels, principalement situés dans les secteurs de la métallurgie, des matériaux de construction, des machines et des industries chimiques, qui représentent plus de 85% du nombre total de fours.

La consommation annuelle d'énergie de ces fours représente 25% de la consommation nationale d'énergie, avec des parts à peu près égales attribuées aux fours à combustible et aux fours électriques.

Les fours industriels en Chine sont confrontés à plusieurs défis majeurs, notamment des méthodes de combustion obsolètes, une forte intensité de main-d'œuvre, la pollution de l'environnement, un brûlage excessif, une faible efficacité thermique et des systèmes de surveillance et de contrôle automatiques inadéquats.

Les fours industriels peuvent être classés en fonction de caractéristiques du processusLes caractéristiques de fonctionnement de l'appareil sont les suivantes : température de fonctionnement, caractéristiques thermiques et système de fonctionnement.

Les types courants de fours industriels comprennent les fours de fusion, les fours de fusion, les fours de chauffage, les fours pétrochimiques, les fours de traitement thermique, les fours de frittage, les fours de traitement chimique, les fours de calcination, les fours de séchage, les fours à arc électrique, les fours à induction pour la fusion à haute température, les fours à coke, les incinérateurs et d'autres encore.

Tableau des codes de classification des fours industriels

| Code | Catégorie de fours industriels | Code | Catégorie de fours industriels |

| 010 | Four de fusion | 071 | Four à carbure de calcium |

| 011 | Haut fourneau | 072 | Calcinateur général |

| 012 | Four d'aciérie et mélangeur | 073 | Four à lit fluidisé |

| 013 | Four de fusion de ferro-alliages | 079 | Autres fours chimiques |

| 014 | Four de fusion de métaux non ferreux | 080 | Four de cuisson |

| 020 | Four de fusion | 081 | Four à ciment |

| 021 | Four de fusion de l'acier | 082 | Four à chaux |

| 022 | Four de fusion de métaux non ferreux | 083 | Four réfractaire |

| 023 | Four de fusion de non-métaux et four de fusion | 084 | Four à céramique quotidien |

| 024 | Coupole | 085 | Construction d'un four à céramique sanitaire |

| 030 | Four de chauffage | 086 | Brickyard |

| 031 | Four de chauffage continu de l'acier | 087 | Four à porcelaine Tang |

| 032 | Four de chauffage pour métaux non ferreux | 088 | Autres fours de cuisson |

| 033 | Four à chauffage intermittent en acier | 090 | Four de séchage (kiln) |

| 034 | Fosse de trempage | 091 | Four de séchage de la fonte (four) |

| 035 | Four de chauffage non métallique | 092 | Four de séchage du ciment |

| 039 | Autres fours de chauffage et de maintien | 099 | Autres fours de séchage |

| 040 | Four pétrochimique | 100 | Four à fumée |

| 041 | Four tubulaire | 110 | Four à arc |

| 042 | Réacteur de contact | 120 | Four à induction (fusion à haute température) |

| 043 | Four de fissuration | 130 | Four à coke |

| 049 | Autres fours pétrochimiques | 131 | Four à coke au charbon |

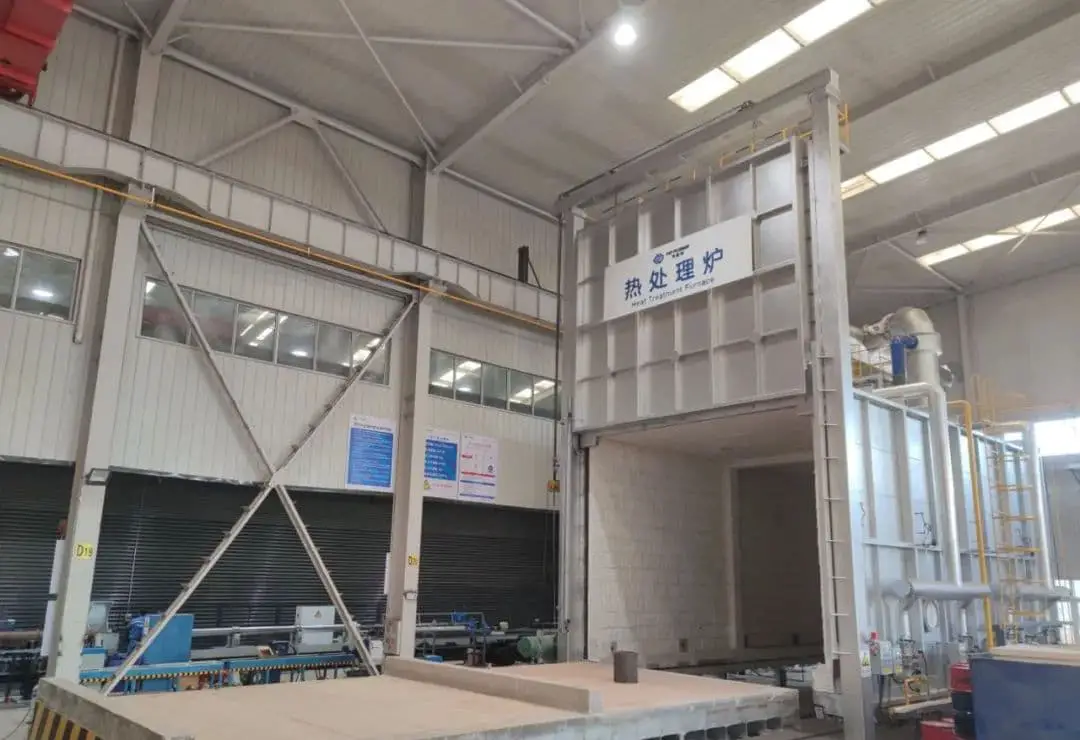

| 050 | Four de traitement thermique (<1000 ℃) | 132 | Four à huile et à coke |

| 051 | Four de traitement thermique de l'acier | 140 | Fourneau à combustion Chu |

| 052 | Four de traitement thermique des métaux non ferreux | 141 | Incinérateur de déchets solides |

| 053 | Four de traitement thermique non métallique | 142 | Four de récupération d'alcali |

| 054 | Autres fours de traitement thermique | 143 | Fourneau domestique Chu |

| 060 | Four de frittage (métallurgie noire) | 144 | Four de combustion de déchets hospitaliers Chu |

| 061 | machine de frittage | 145 | Brûleur de rêve à gaz |

| 062 | Four à arbre à pellets, granulation à bande | 149 | Autres brûleurs de rêves |

| 070 | Four de travail chimique | 190 | Autres fours industriels |

La consommation d'énergie des fours industriels est influencée par de nombreux facteurs. Toutefois, les principales méthodes actuelles d'économie d'énergie comprennent l'optimisation de la conception, l'amélioration des équipements, l'utilisation de la chaleur résiduelle et l'amélioration du contrôle de la surveillance et de la gestion de la production.

En Chine, malgré la présence de technologies avancées au niveau mondial, de nombreux fours industriels présentent des limites. À cela s'ajoutent le coût élevé du remplacement et une augmentation significative de la consommation d'énergie. L'innovation scientifique et technologique est donc cruciale.

Pour réaliser une transformation technique permettant d'économiser de l'énergie, il est essentiel d'utiliser des méthodes d'essai scientifiques. Ces méthodes permettent d'acquérir une connaissance approfondie du processus thermique des fours industriels, d'analyser et de diagnostiquer tout problème et d'en déterminer la cause profonde.

Parmi les méthodes d'essai thermique disponibles, l'essai d'équilibre thermique est largement reconnu. Il mesure l'efficacité thermique du four industriel, ce qui permet d'améliorer l'efficacité thermique, de réduire la consommation unitaire et de déterminer divers indicateurs de performance économique et technique du fonctionnement du four.

En analysant les conditions de fonctionnement du four de chauffage, il est possible d'ajuster ses conditions de travail pour atteindre un état de fonctionnement optimal, ce qui permet de trouver des moyens et des orientations efficaces pour économiser l'énergie. C'est l'objectif premier des essais thermiques.

Toutefois, les méthodes d'essai thermique posent certains problèmes, tels que la complexité des essais et la difficulté de simuler avec précision des conditions de production stables, ce qui peut entraîner un écart important entre les résultats des essais et les performances réelles.

Par conséquent, le développement futur de la technologie des tests sera au centre des recherches des experts et des universitaires.

Après avoir effectué le test, nous avons maintenant une compréhension préliminaire du four, qui sert de base à sa transformation technique.

Lors de la conception du four, il est conseillé d'adopter un nouveau four à économie d'énergie qui réponde autant que possible aux exigences du processus de production.

Au cours du processus de conception, des facteurs tels que le type de four, le matériau, le joint, le processus de transfert de chaleur (combustion) et la distribution de la température sont généralement pris en considération.

Selon les données disponibles, les principales mesures d'économie d'énergie sont les suivantes :

(1) L'utilisation d'un four circulaire au lieu d'un four à caisson peut améliorer le transfert uniforme de chaleur vers la pièce, réduire la dissipation de chaleur à partir de la paroi du four et créer un système d'échange de chaleur à l'intérieur du four pour faciliter l'échange de chaleur entre les éléments chauffants, le revêtement du four et la pièce.

En optimisant l'espace du four et en augmentant la surface de la paroi interne, l'efficacité de l'échange thermique peut être améliorée en augmentant la surface d'échange thermique.

(2) L'installation d'un ventilateur dans le four peut améliorer le transfert de chaleur par convection. Ceci est particulièrement important pour les petits fours de chauffage, car un flux d'air à grande vitesse peut perturber la couche limite stagnante de gaz de four à la surface de la pièce et raccourcir le temps de chauffage en accélérant l'augmentation de la température de la pièce.

(3) L'étanchéité du corps du four est cruciale, y compris l'étanchéité des divers composants qui sortent du four, de la coquille du four et de la porte du four.

Si le corps du four n'est pas correctement scellé, il y aura des départs de feu et des fuites, ce qui entraînera un gaspillage d'énergie important, des dommages à l'équipement et des conditions environnementales défavorables.

Par conséquent, la qualité des pièces et la consommation d'énergie sont directement affectées par l'étanchéité du corps du four. En outre, l'étanchéité est également cruciale pour le contrôle de l'atmosphère à l'intérieur du four.

L'apparition de produits en fibres réfractaires a permis de résoudre le problème de l'étanchéité du corps du four et de réaliser une étanchéité souple.

(4) Le four de chauffage à base de matériaux réfractaires dans son ensemble présente une résistance et une intégrité élevées, une bonne étanchéité à l'air et une longue durée de vie.

(5) De nouveaux matériaux de four sont utilisés pour optimiser la structure du revêtement du four.

Tout en assurant la solidité structurelle et la résistance à la chaleur du four, le revêtement du four doit viser à améliorer la capacité d'isolation et à réduire le stockage de la chaleur. Le simple fait d'augmenter l'épaisseur du revêtement pour abaisser la température de la paroi du four entraînera une augmentation du stockage de la chaleur du revêtement, un coût plus élevé et une utilisation réduite de la surface du fond du four.

La couche d'isolation est composée de fibres réfractaires et de laine de roche, et le revêtement du corps du four est en briques légères, ce qui réduit la perte de stockage de la chaleur, améliore l'isolation thermique et diminue la perte de dissipation de la chaleur de la paroi du four.

(6) L'application d'un revêtement à haute température et à fort rayonnement sur la paroi interne du four améliore le transfert de chaleur par rayonnement dans le four, ce qui favorise l'utilisation complète de l'énergie thermique. Cette méthode d'économie d'énergie a un effet de 3% à 5% et est considérée comme une méthode d'économie d'énergie avancée pour l'avenir proche.

(7) Différents brûleurs sont utilisés en fonction des conditions de travail, tels que les brûleurs à régulation de flamme, les brûleurs à flamme plate, les gicleurs à grande vitesse, les brûleurs à préchauffage automatique, les brûleurs à faible teneur en oxyde d'azote et les brûleurs régénératifs récemment mis au point, ce qui permet de disposer d'une gamme de brûleurs avancés adaptés à l'utilisation du gaz et du gazole.

L'utilisation correcte de brûleurs avancés efficaces permet généralement de réaliser des économies d'énergie de plus de 5%. Les brûleurs à flamme plate conviennent le mieux aux fours de chauffage, tandis que les brûleurs à grande vitesse conviennent à divers fours de traitement thermique et fours de chauffage.

Les brûleurs à préchauffage automatique, qui combinent brûleurs, échangeurs de chaleur et dispositifs d'évacuation des fumées, conviennent à divers fours industriels, tels que les fours de chauffage, de fusion et de traitement thermique.

(8) Le choix de dispositifs de combustion à haut rendement énergétique, associés à des ventilateurs, des pompes à huile, des vannes, des systèmes de détection thermique et de contrôle automatique efficaces, peut considérablement améliorer les économies d'énergie, en fonction du type de combustible.

Les technologies conventionnelles de combustion à faible consommation d'énergie comprennent la combustion d'air à haute température, la combustion enrichie en oxygène, l'émulsification du pétrole lourd, l'injection de charbon pulvérisé enrichi en oxygène pour les hauts fourneaux et le traitement par magnétisation du combustible ordinaire des fours.

Parmi celles-ci, la combustion d'air à haute température et la combustion enrichie en oxygène sont les plus utilisées.

La technologie de combustion d'air à haute température a été développée dans les années 1990 et permet de préchauffer l'air pour atteindre 95% de la température des gaz de combustion grâce à la récupération régénérative des gaz de combustion. Il en résulte une température uniforme du four de ≤± 5 ℃ et un rendement thermique de combustion de 80%.

Cette technologie présente plusieurs avantages, tels qu'un rendement élevé, des économies d'énergie, la protection de l'environnement, une faible pollution, une combustion stable, une grande surface de combustion, une large adaptabilité aux combustibles, un contrôle facile de la combustion, un investissement réduit en équipement, une durée de vie plus longue du four et une utilisation aisée.

Cependant, il reste encore quelques défis à relever, tels que l'optimisation des systèmes de contrôle et de régulation, l'amélioration de la relation entre les paramètres thermiques et la structure de conception, la qualité du gaz et le régénérateur, ainsi que la durée de vie du régénérateur et du four de chauffage régénératif.

La technologie de combustion enrichie en oxygène consiste à utiliser des gaz dont la concentration en oxygène est supérieure à 21% lors de la combustion. L'objectif est de développer des brûleurs adaptés aux fours industriels.

Cette technologie présente plusieurs avantages, tels que la réduction de la perte de chaleur par l'échappement du four, l'augmentation de la température de la flamme, l'allongement de la durée de vie du four, l'augmentation de la production, la réduction de la taille des équipements, l'amélioration de la propreté de la production et la facilitation de la récupération, de l'utilisation complète et du stockage du CO2 et du SO2.

Toutefois, l'augmentation de la teneur en oxygène dans la combustion enrichie en oxygène entraîne également une forte hausse de la température et une augmentation des NOx, ce qui limite son adoption dans divers domaines. Lors de la conception d'un four industriel utilisant de l'air enrichi en oxygène pour la combustion, il est important d'éviter les champs de température inégaux dans le four.

La chaleur résiduelle peut être classée en sept catégories : gaz résiduel à haute température, moyen de refroidissementLa pression résiduelle d'un fluide à haute pression, la vapeur et l'eau usées, les produits à haute température et le laitier, les réactions chimiques, les gaz résiduels combustibles.

Selon des études, la chaleur résiduelle totale produite par diverses industries représente entre 171 et 671 tonnes de la consommation totale de combustibles, dont 601 tonnes sont des ressources de chaleur résiduelle recyclables.

Les gaz de combustion sont responsables de la perte de 301 à 701 TTP3T de la chaleur totale fournie par les chaudières à combustible.

La récupération et l'utilisation de la chaleur perdue dans les gaz de combustion sont donc cruciales pour la conservation de l'énergie. Cela peut se faire par les moyens suivants

(1) Installer des préchauffeurs pour préchauffer l'air de soutien à la combustion et le combustible à l'aide des gaz de combustion.

(2) Installer des chaudières à chaleur perdue pour produire de l'eau chaude ou de la vapeur à des fins de production ou domestiques.

(3) Utilisation des gaz de combustion comme source de chaleur pour les fours à basse température ou pour le préchauffage de pièces froides ou de charges de four.

En Chine, les préchauffeurs d'air préchauffé sont utilisés dans les fours industriels depuis les années 1950, principalement sous la forme d'échangeurs de chaleur tubulaires, cylindriques radiants et de blocs de fonte. Toutefois, l'efficacité de l'échange est faible.

Dans les années 1980, des échangeurs de chaleur domestiques tels que les échangeurs à jet, les échangeurs à rayonnement et les échangeurs à double table ont été développés successivement pour résoudre le problème de la récupération de la chaleur perdue dans les applications à moyenne et basse température. Ces développements ont permis d'améliorer considérablement la récupération de la chaleur perdue des gaz de combustion à des températures inférieures à 100°C.

Toutefois, à haute température, les limites des matériaux des échangeurs de chaleur, notamment la faible durée de vie, les exigences élevées en matière de maintenance et les coûts élevés, constituent toujours des obstacles à la promotion et à l'utilisation de ces systèmes.

Au début du 21e siècle, la Chine a mis au point un échangeur de chaleur en céramique, dont le processus de production est identique à celui des supports de cuisson. Les principales propriétés des matériaux utilisés sont la conductivité thermique et la résistance à l'oxydation. Cet échangeur de chaleur fonctionne en le plaçant près de la sortie de la cheminée, où les températures sont élevées, sans l'exposer à l'air froid ni nécessiter de protection contre les hautes températures.

Lorsque la température du four est comprise entre 1250 et 1450°C, la température de sortie des fumées doit être comprise entre 1000 et 1300°C. L'échangeur de chaleur en céramique est capable de récupérer la chaleur perdue jusqu'à 450-750°C. L'air chaud récupéré est ensuite renvoyé dans le four pour être mélangé au gaz combustible en vue de la combustion, ce qui entraîne une réduction de 35%-55% de la consommation d'énergie et une diminution correspondante des coûts de production.

L'échangeur de chaleur en céramique s'est avéré être une solution précieuse dans les cas où les échangeurs de chaleur en métal sont limités par la corrosion et la résistance aux températures élevées. Ses avantages sont les suivants : bonne conductivité thermique, résistance aux températures élevées, bonne résistance à l'oxydation, résistance aux chocs thermiques, longue durée de vie, peu d'entretien, fiabilité des performances et simplicité d'utilisation.

Les échangeurs de chaleur en céramique sont largement utilisés dans diverses industries, notamment la métallurgie, les métaux non ferreux, les matériaux réfractaires, les produits chimiques et les matériaux de construction, pour récupérer la chaleur résiduelle des gaz de combustion à haute température. D'autres types d'échangeurs de chaleur à haut rendement sont devenus populaires en Chine, notamment les échangeurs de chaleur à plaques, divers échangeurs de chaleur à jet, les échangeurs de chaleur à tubes insérés, les échangeurs de chaleur à tubes cycloniques, les échangeurs de chaleur à tubes torsadés en pâte frite, divers échangeurs de chaleur combinés, les échangeurs de chaleur à tubes à gaz et les échangeurs de chaleur à accumulation de chaleur.

L'échangeur de chaleur régénératif devrait être la tendance technique du futur, car il peut conduire à des économies d'énergie de plus de 30% lorsque la température d'émission des gaz d'échappement après l'utilisation de la chaleur est inférieure à 200°C.

Le caloduc supraconducteur est le principal élément de conduction thermique des systèmes de récupération de la chaleur perdue et offre des avantages par rapport aux échangeurs de chaleur traditionnels. L'efficacité de l'échange thermique des systèmes de récupération de la chaleur perdue par caloducs peut atteindre plus de 98%, ce qui est impossible avec les échangeurs de chaleur traditionnels. En outre, ces systèmes sont plus petits, leur taille ne représentant qu'un tiers de celle des échangeurs de chaleur ordinaires.

Actuellement, les fours industriels de notre pays consomment une grande quantité d'énergie et génèrent des déchets importants. Le problème de l'excès de coefficient d'air est également courant.

Cela est dû en grande partie à des méthodes réglementaires obsolètes, à une forte intensité de travail pour les ouvriers et à la difficulté de maintenir des conditions de combustion idéales.

L'amélioration du niveau de détection et de contrôle thermique peut donc se traduire par des économies d'énergie significatives.

L'évolution du contrôle automatique des fours industriels s'oriente vers une technologie de contrôle automatique avancée, en particulier les systèmes de contrôle par micro-ordinateur.

La mise en œuvre d'un système de contrôle automatique permet d'économiser de l'énergie grâce à une coordination et à un contrôle efficaces et précis des systèmes concernés, tels que le contrôle précis des principales variables du processus du four de chauffage, le contrôle en cascade de la température et du débit de combustible, le contrôle du rapport entre le combustible et l'air de combustion, et le contrôle de la teneur en oxygène des gaz de combustion.

En conclusion, l'industrie des fours dispose d'une grande marge de croissance et d'amélioration dans les domaines de l'efficacité énergétique, des techniques de détection thermique et de l'utilisation de la chaleur résiduelle au cours des prochaines années.

Même si la méthode traditionnelle de la balance restera probablement la méthode dominante pour la détection thermique pour le moment, il est important de rechercher et de développer continuellement de nouvelles méthodes.

En outre, la transition des combustibles fossiles vers des sources d'énergie propres et renouvelables en tant que source d'énergie primaire pour les fours industriels et la réduction des émissions deviendront un domaine de recherche crucial à l'avenir.