Imaginez un monde où le logiciel industriel n'est pas seulement un outil, mais une force de transformation qui remodèle des industries entières. Cet article explore les 10 principales tendances en matière de logiciels industriels, en mettant l'accent sur des innovations telles que l'intégration de la conception et de la simulation, la conception générative et l'essor des modèles d'abonnement. Découvrez comment ces avancées vont révolutionner la fabrication, en rendant les processus plus efficaces et les conceptions plus sophistiquées. À la fin, vous comprendrez les changements cruciaux en cours et leur impact sur l'avenir de la technologie industrielle.

À mesure que la technologie numérique progresse, le secteur semble entrer dans la phase transitoire de l'adolescence des plateformes.

Les logiciels industriels, qui n'étaient autrefois qu'un simple outil, sont en train de devenir une force significative.

Il subit une transformation sans précédent.

Cette transformation a commencé il y a plus d'une décennie et commence maintenant à prendre forme grâce à des avancées technologiques telles que l'internet industriel et la 5G.

Il faudra encore dix à vingt ans pour que l'impact de ce changement se fasse pleinement sentir dans l'industrie.

D'ici là, l'aspect instrumental du logiciel industriel n'existera peut-être plus, mais il façonnera l'orientation de l'industrie d'une manière plus profonde et plus secrète.

Dans le passé, la CAO (conception assistée par ordinateur) et l'IAO (ingénierie assistée par ordinateur) étaient deux domaines distincts. Cependant, avec l'intégration de la conception et de la simulation, quelques solutions logicielles industrielles font désormais le lien entre ces deux domaines. L'intégration de la conception et de la simulation devient de plus en plus évidente grâce à des termes à la mode tels que CPS (Cyber-Physical Systems), digital twin (jumeau numérique) et digital object fusion (fusion d'objets numériques). Cette tendance est visible dans les développements récents d'entreprises telles que Siemens, Dassault Systèmes et Autodesk.

Dassault Systèmes s'est récemment efforcé de renforcer sa présence dans le domaine de la simulation, ce qui a encore renforcé la marque "simulation" de l'entreprise. Au cours des cinq dernières années, la moitié de ses fusions et acquisitions ont concerné des sociétés de logiciels de simulation. De même, Siemens a acquis plusieurs sociétés de simulation, dont CD-adapco, un fournisseur mondial de logiciels de simulation multidisciplinaire d'ingénierie, pour près de $1 milliard d'euros en 2016. Autodesk entre également sur le marché de la simulation par le biais d'acquisitions et du lancement de ses propres produits de simulation.

Cette intégration étroite de la CAO et de l'IAO signifie que la conception en tant que simulation deviendra la norme dans le secteur industriel. Le clivage traditionnel entre la CAO et l'IAO est en train d'être supprimé par les fournisseurs de CAO, et l'importance des moteurs géométriques sera réduite car la simulation numérique physique précède la mise en œuvre physique. Cela met la pression sur les fabricants qui ne proposent que des solutions de CAO et d'IAO, notamment la division CAO de PTC et le géant de la simulation ANSYS. Pour répondre à cette tendance, ANSYS et PTC ont formé une alliance pour développer conjointement des solutions de "conception pilotée par la simulation", offrant aux utilisateurs un environnement de modélisation et de simulation unifié et éliminant la frontière entre la conception et la simulation.

La plateforme Apex, lancée par MSC (aujourd'hui propriété d'Hexagon) en 2014, a été créée pour relever le défi de l'intégration de la CAO et de l'IAO. La convergence de ces deux technologies signifie que le processus de fabrication est déplacé vers le front-end, ce qui permet à la conception de remplir davantage de fonctions qui étaient auparavant gérées par le prototypage et les essais. Cela a rendu la mise en œuvre des séries DFX, telles que la "conception pour la fabrication" (DFM) et la conception orientée vers la sécurité (DFS), plus faisable et plus répandue.

La conception générative est un logiciel qui effectue automatiquement l'analyse des contraintes et l'optimisation de la topologie sur la base des conditions limites de charge du composant, fournissant la solution la plus appropriée pour diverses optimisations structurelles. Compte tenu de l'engouement actuel pour l'intelligence artificielle (IA), certains pourraient considérer la conception générative comme un nouveau chapitre de l'IA pour les fabricants de CAO. Mais ce n'est pas nécessairement le cas. Permettre aux ordinateurs de générer davantage de structures topologiques en appliquant des contraintes n'est pas un nouveau concept. Ce qui est nouveau, c'est la manière dont ces conceptions structurellement et matériellement difficiles seront concrétisées.

La fabrication additive apporte une réponse à ces formes structurelles complexes, car l'impression 3D peut facilement produire les dessins générés par les ordinateurs. Autodesk travaille dans ce domaine depuis des années, en développant son logiciel Within basé sur la technologie de Within Labs, une société de logiciels basée à Londres et acquise par Autodesk en 2014. D'autres projets de conception dérivée, tels que ProjectDreamcatcher, sont également en cours de développement. Les sièges conçus pour Airbus ont contribué à la réputation du design génératif, leurs structures complexes étant particulièrement impressionnantes.

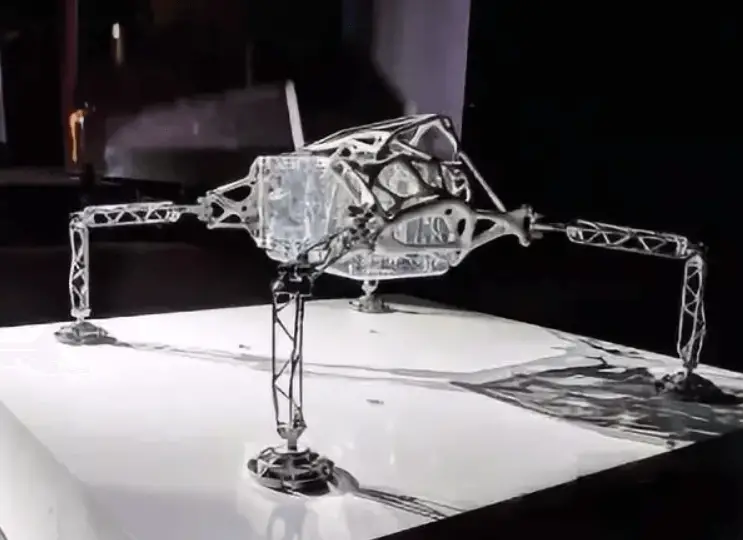

Figure 1 / Conception générative de l'atterrisseur Saturn de la NASA

Dans le domaine de la fabrication additive, les technologies de CAO et d'IAO sont de plus en plus présentes. Autodesk propose Netfabb pour l'optimisation des treillis et la simulation de la fabrication additive de métaux. Creo 4.0 de PTC a également simplifié le processus entre la CAO 3D et l'impression 3D pour faciliter la création de treillis uniformes. Toutes ces entreprises reconnaissent l'importance de cette nouvelle orientation.

En mai 2017, Solid Edge ST10 est sorti, offrant des capacités de conception générative avec des améliorations dans la conception, la simulation et la collaboration. PTC, une entreprise active dans le monde de l'IoT, a compris la valeur de cette tendance et a acquis Frustum, une nouvelle entreprise fondée en 2012, pour environ $70 millions en novembre 2018. Cette acquisition permet à PTC d'intégrer les outils de conception générative pilotés par l'IA de Frustum dans son portefeuille principal de logiciels de CAO.

Autodesk a déployé des efforts considérables pour mettre en évidence l'impact de la conception générative. Les dirigeants de l'entreprise ont même déclaré que "la CAO est un mensonge" et que "la conception générative la rend vraiment digne de son nom". Cependant, d'autres exemples sont nécessaires pour démontrer qu'il s'agit d'une avancée significative dans la fabrication à grande échelle.

Le papier est considéré comme la solution ultime en matière de fabrication. Pendant longtemps, le plan en deux dimensions a été le symbole de l'autorité de l'ingénieur en chef en matière de conception et dans l'atelier. Les instructions, également connues sous le nom d'"ordres sur papier", étaient une méthode conventionnelle de communication des décisions, à l'instar d'un poste de l'armée. Plus le processus de fabrication est complexe, plus le transfert de données est complexe, ce qui augmente la probabilité d'erreurs dans la transmission des informations par le biais du papier, de la signalisation et d'autres supports.

Dans les années 1990, Boeing a introduit la technologie "sans papier". Bien que le concept de zéro papier soit simple et direct, sa mise en œuvre dans la conception et la fabrication, ainsi que dans l'ensemble de l'usine, peut s'avérer difficile. L'un des premiers avions à être conçu numériquement a été le Boeing 777, qui est en développement depuis 1990, et Boeing continue de travailler sur ce problème.

La dématérialisation est considérée comme la solution à ce problème. Le papier et les formulaires sont considérés comme des symboles de données cloisonnées, provoquant un "blocage intestinal des données" dans l'usine. Il s'agit d'un problème courant dans les usines traditionnelles. Cependant, on s'attend à ce qu'une solution complète soit trouvée.

La réalité augmentée (RA) pourrait redéfinir la transmission de données en tant que nouveau support. Les ingénieurs chargés de la conception explorent déjà la possibilité de faire glisser et de déposer des objets dans l'air, comme on le voit dans le film Iron Man, avec des entreprises comme Lockheed Martin qui ouvrent la voie. Les dispositifs de RA, soutenus par un logiciel riche, sont également venus en aide aux opérateurs d'usine. Le PTC ThingWorx Operator Advisor utilise une nouvelle conception 3D et des instructions de travail qui peuvent être fournies aux opérateurs de première ligne par le biais de la RA. Vestas, le plus grand fabricant mondial d'équipements éoliens basé au Danemark, a fait le premier pas dans l'ère de la 3D. L'entreprise entend résoudre le problème des "données de rupture" en simplifiant la collecte, la synthèse et la fourniture de données opérationnelles essentielles.

Ce changement dans la manière dont les informations sont communiquées aux employés de l'atelier sera significatif et marquera la fin de l'ère du "texte" et des "commandes sur papier". Les données et les instructions tridimensionnelles ne consistent pas seulement à envoyer des données, mais à transmettre des connaissances par le biais d'une sensation, et pas seulement d'une description textuelle. Les instructions nécessaires aujourd'hui ne se trouvent pas sur un morceau de papier, mais sur un écran et dans un sentiment.

Le zéro papier devient plus concret avec l'essor de la "screenification". Lors du Mobile World Congress 2019 à Barcelone, la solution de réalité augmentée Vuforia de PTC était déjà intégrée à l'HoloLens 2 de Microsoft, avec de nouveaux gestes, une augmentation vocale et des fonctionnalités de suivi qui éliminent la nécessité d'un travail de programmation compliqué. Des entreprises comme Howden, une société d'ingénierie aérienne, ont déjà commencé à utiliser cette technologie pour améliorer l'expérience client.

La RA libère les mains des gens, leur permettant d'interagir avec les données d'une nouvelle manière, que ce soit dans le studio de conception ou dans l'usine. Les gens peuvent désormais agiter leurs mains comme des conducteurs, en pilotant les données d'une manière totalement nouvelle. Le sous-texte de cette technologie est beaucoup plus important. Des entreprises comme Caterpillar, le plus grand fabricant mondial d'engins de chantier, ne fournissent plus de plans à leurs clients. Les techniciens de maintenance non agréés ne peuvent pas réparer un circuit d'huile sans deviner. Les utilisateurs peuvent avoir tous les détails, mais ils ne peuvent pas voir les données.

À quoi ressemble la prochaine génération de travailleurs ? Ce sont des travailleurs interconnectés, dotés d'un "deuxième vaisseau sanguin" par lequel transitent toutes sortes de données. Grâce à la technologie AR, ces travailleurs peuvent tout voir. La question qui se pose est la suivante : le "plein écran" deviendra-t-il la norme en matière de production allégée, remettant en cause les pratiques d'analyse comparative et la culture du phare qu'une usine a développées au fil des ans ?

La capacité humaine à s'attaquer à des questions complexes est limitée. L'ingénierie des systèmes adopte une approche holistique de haut niveau et utilise des modèles pour exprimer la complexité à un niveau d'abstraction plus élevé. Cela améliore la capacité de l'homme à gérer la complexité.

Atego, qui fait désormais partie de PTC, est une société d'ingénierie modulaire de systèmes et de logiciels qui met l'accent sur une approche collaborative de la construction de systèmes complexes et s'occupe du développement de composants mécaniques, électriques et logiciels.

Les États-Unis ont les dépenses de défense les plus élevées au monde, ce qui est crucial pour la compétitivité nationale. Les achats du ministère américain de la défense concernent 150 000 personnes, dans les domaines de la recherche et du développement, de la fabrication et de la maintenance, dont près de 30% sont des ingénieurs systèmes.

La conception du futur nécessite une réflexion systémique, et l'ingénierie des systèmes basée sur des modèles est essentielle pour la production d'armements de grande taille. Cependant, cela reste un défi. L'industrie aérospatiale a été la première à adopter cette approche, mais la complexité des produits en fait un processus lent.

Une approche globale de l'ingénierie des systèmes ou de la conception basée sur des modèles implique de multiples disciplines d'ingénierie, y compris l'ingénierie des machines, l'ingénierie électromagnétique et l'ingénierie thermique. La demande croissante de produits intelligents et connectés, tels que les voitures, les appareils électroménagers, les biens de consommation et les appareils mobiles, ajoute à cette complexité.

La définition basée sur le modèle (MBD), promue par Boeing, est de plus en plus largement acceptée. De nombreuses entreprises de CAO prennent désormais en charge les normes PMI relatives aux informations sur la fabrication des produits liées à la MBD, et les logiciels de CAO expriment leur soutien à la norme MBD.

En 2013, Solidworks a introduit le module MBD, mais à l'heure actuelle, les utilisateurs professionnels sont toujours confrontés à de multiples normes MBD qui ne peuvent pas être unifiées en raison des limites du logiciel 3D. Une base technologique MBSE complète de bout en bout est nécessaire pour prendre en charge l'ensemble du cycle de vie.

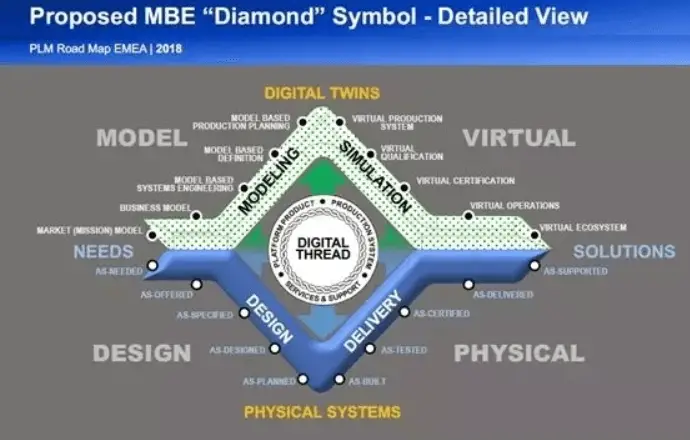

Boeing a adopté une nouvelle description "rhombique" pour améliorer la forme traditionnelle en "V" du parcours d'ingénierie des systèmes. La description en losange souligne la nécessité d'une interaction constante entre le modèle virtuel et le monde physique pour former un environnement interconnecté, en s'éloignant des situations basées sur des documents.

Le jumeau numérique offre des possibilités passionnantes, mais sa mise en œuvre nécessite un produit défini sur la base d'un modèle. Il reste un lotus flottant sur sa base, la racine continue du lotus.

Figure 2/Senior Technical Don Farr, Boeing R&D Technology 2018

Pour les fabricants chinois, de nouvelles préoccupations sont apparues concernant la pression constante en faveur de la définition basée sur le modèle (MBD). Cette tendance entravera les efforts des éditeurs chinois de logiciels de CAO et d'IAO, car les normes établies par ces modèles compliqueront la migration des données pour les utilisateurs à l'avenir. Les barrières imposées par les logiciels étrangers seront encore plus importantes pour les utilisateurs.

Le stockage séparé des modèles et des données 3D peut être une approche viable, mais les entreprises chinoises n'ont pas la volonté de créer des normes et des systèmes communs, ce qui rend difficile la création de synergies. En outre, les utilisateurs sont incapables de se détacher des structures de données et des habitudes d'utilisation existantes, ce qui rend les perspectives d'avenir incertaines.

En outre, de nombreux logiciels industriels nationaux ont été intégrés à l'Internet industriel, tandis que le système de normes internationales 10303 compte près de 200 normes, ce qui constitue un obstacle majeur à la conception de logiciels industriels. Les entreprises nationales ont fait peu de recherches et de progrès dans ce domaine.

La complexité des grandes entreprises, telles que l'industrie aérospatiale, s'est accrue, entraînant une plus grande dépendance à l'égard des logiciels grand public. Ces logiciels sont devenus de plus en plus fermés et monopolisés, laissant peu d'opportunités ou d'espace de développement à d'autres logiciels en amont et en aval.

Les échanges techniques de nombreuses entreprises sont basés sur des solutions globales à grande échelle telles que le MBSE et ne mentionnent aucun nom de produit ou de marque. Lorsqu'une entreprise adopte une solution globale, il devient difficile pour les autres produits d'y accéder.

La façon dont les outils logiciels sont vendus est en train de changer, passant d'une licence unique à un modèle d'abonnement. Ce modèle ne doit pas nécessairement être basé sur l'informatique en nuage, car il peut toujours être installé sur site, mais l'accès se fait par le biais d'un mot de passe sous licence régulière dans le cadre d'un abonnement.

Ce modèle est bénéfique à la fois pour l'entreprise utilisatrice et pour l'éditeur de logiciels. L'entreprise utilisatrice peut facilement adapter le nombre d'utilisateurs à ses besoins et avoir un accès instantané à la dernière version du logiciel. Pour l'éditeur de logiciels, ce modèle garantit un flux de trésorerie continu provenant des utilisateurs.

Bien que les recettes provenant d'une entreprise à utilisateur unique puissent diminuer temporairement, les recettes provenant des services d'abonnement devraient dépasser les recettes provenant des droits d'utilisation fixes en l'espace de quelques années. En outre, la grande quantité de données générées par les logiciels d'application peut être facilement reliée aux outils logiciels grâce à ce modèle.

En termes de développement de logiciels, les éditeurs de logiciels préfèrent le modèle de l'abonnement car il constitue une source stable de revenus. Ce modèle rend également les mises à jour à long terme plus raisonnables. Le succès de ce modèle a été démontré sur les marchés internationaux, avec 70-80% du revenu annuel de Dassault en Europe, en Amérique et au Japon provenant de revenus de location annuels et seulement 20-30% d'un achat unique d'un coût de licence perpétuelle.

Les éditeurs de logiciels en Europe et aux États-Unis sont à l'aise avec ce modèle car il garantit la plupart de leurs revenus à l'avance et permet aux ingénieurs de se concentrer sur la recherche et le développement. La transition d'Autodesk vers le modèle d'abonnement ne s'est pas faite sans heurts, avec d'importants licenciements en 2017 liés à la promotion de ce modèle.

Auparavant, en raison de la faible pénétration de l'internet, il était difficile pour les vendeurs ou les auteurs d'utiliser le web pour la maintenance et les mises à jour permanentes, et la plupart des logiciels n'étaient utilisés qu'une seule fois. Cependant, avec la généralisation de l'internet, les conditions de mise à jour des logiciels à tout moment sont presque parfaites, sans aucun obstacle à la mise en œuvre en ligne, avec une assistance clientèle parfaite et des mises à jour itératives du produit.

La popularité du système d'abonnement pour les logiciels industriels est en hausse, stimulée par la croissance de l'informatique en nuage. Le marché chinois résiste encore à ce changement en raison de ses caractéristiques uniques, les achats uniques étant l'approche préférée. Cela s'explique par le fait que le budget pour les mises à jour de logiciels est distinct du budget pour l'achat de services logiciels, et que la valeur des services logiciels n'est pas largement reconnue en Chine.

Le système d'abonnement peut constituer une menace pour le monopole des utilisateurs chinois en matière de données, mais il représente également une formidable opportunité pour les fournisseurs de logiciels nationaux d'améliorer leurs activités de recherche et de développement.

L'époque où l'on considérait les logiciels industriels comme de simples outils touche peut-être à sa fin. En février 2019, Dassault Systèmes a annoncé qu'après 21 ans, le nom de la conférence SolidWorks World n'existerait plus, mais deviendrait 3D Experience World. Ce changement de nom envoie un message clair : la marque d'un seul outil logiciel n'est plus aussi importante, et la plateforme englobera tout.

Dassault Systèmes promeut sa plateforme 3D EXPERIENCE comme une stratégie de haut niveau et le logiciel industriel, fortement associé à un outil, est redéfini pour englober son existence autonome. Ce changement de mentalité est comparable à la question de savoir si vous voulez une hache ou un morceau de bois pour votre feu de camp.

Le changement de nom et d'approche est également le signe d'un renouvellement du modèle d'entreprise. Les fournisseurs de logiciels industriels cherchent à tirer davantage de valeur de l'ensemble du processus de conception-fabrication, en mettant l'accent sur la fabrication en tant que service. C'est pourquoi Dassault Systèmes s'est engagé à relier l'amont de la conception à l'aval de la fabrication. L'acquisition en 2014 de RTT, un logiciel de visualisation 3D haut de gamme pour le marketing et l'affichage, s'inscrit dans cette philosophie.

Les tendances récentes du marché de la fabrication assistée par ordinateur (FAO) peuvent être comprises dans le contexte de ce changement. Les logiciels de FAO, autrefois indépendants, sont désormais intégrés aux services des plateformes logicielles. Par exemple, Solidworks a lancé une version orientée FAO en 2017, tandis que Hexagon a acquis la société française de FAO SPRING en 2018.

Le facteur clé de la croissance de ces services de plateforme est la communauté et la collaboration. Le concept de communauté logicielle existe depuis un certain temps, Autodesk ayant soutenu un écosystème de partenariat au début des années 1990, ce qui a conduit à l'émergence de nombreuses sociétés de développement secondaire de logiciels industriels. Toutefois, après l'acquisition par Autodesk de sociétés telles que Demeco, ces développeurs secondaires ont dû lutter contre la concurrence et ont fini par se transformer et se disperser.

Avec la transition des outils vers les plateformes, les petites et moyennes entreprises (PME) risquent de n'être qu'une petite partie de l'ensemble. La relation entre les partenaires et la plateforme est similaire à celle du fer et de l'herbe ; les partenaires n'en sont qu'un élément. L'existence de ces plateformes sera tentante pour les PME, mais cela signifie également que les entreprises basées sur des plateformes doivent être prêtes à jouer le rôle d'"acteur d'utilité publique".

Les entreprises de logiciels industriels se préparent également à modifier leurs plates-formes pour servir les PME. Un exemple récent est l'entrée de Dassault dans le système de planification des ressources d'entreprise (ERP). En 2018, Dassault Systèmes a acquis l'éditeur de logiciels ERP pour la fabrication IQMS pour $425 millions et l'a rebaptisé DELMIAWORKS.

La principale mesure que les éditeurs de logiciels de gestion du cycle de vie des produits (PLM) peuvent prendre pour élargir leur champ d'action consiste à combiner les données de conception avec les données commerciales. Cette année, Dassault Systèmes SOLIDWORKS a lancé 3DEXPERIENCE.WORKS, qui offre aux utilisateurs des PME un environnement numérique unique pour combiner la collaboration sociale avec la conception, la simulation, la fabrication et les fonctionnalités ERP.

L'ère des outils s'achève, et ce n'est pas une bonne nouvelle pour les fournisseurs chinois de solutions PLM en difficulté. Même s'ils sont encore déterminés à rivaliser, la concurrence a déjà pris de l'avance. La différence entre les deux générations n'est pas seulement une question d'années, mais d'ères.

Le concept de logiciel en tant que service (SaaS) continue d'évoluer dans le secteur industriel, les modèles d'abonnement aux logiciels industriels basés sur le cloud devenant une option de plus en plus populaire pour les entreprises. Ces logiciels industriels en nuage et en ligne sont accessibles directement par le biais d'un navigateur local ou d'applications web et mobiles. Contrairement aux logiciels traditionnels qui sont installés sur un ordinateur local, les logiciels SaaS sont mis à jour à distance et accessibles par le biais d'un abonnement, souvent sur une base annuelle ou mensuelle.

Il y a dix ans, le concept de CAO en nuage a été largement discuté, mais il était alors considéré comme très complexe. Michael Riddle, l'un des fondateurs d'Autodesk et architecte CAO réputé, a noté que la CAO en nuage était plus de dix fois plus complexe que la CAO de bureau. Cela était dû non seulement au grand nombre de lignes de code, mais aussi à la difficulté de la modélisation et à la complexité qui pouvait être équivalente à celle d'un jeu d'échecs. Il était nécessaire de reconstruire le système d'architecture, ce qui représentait une tâche redoutable pour les fournisseurs de logiciels matures.

En 1994, Autodesk a publié la version 13 d'AutoCAD, qui a reçu un accueil largement négatif. Le logiciel avait entièrement reconstruit l'architecture et réécrit le code, ce qui a entraîné un désastre coûteux pour Autodesk. En 2012, les fondateurs de Solidworks ont créé Onshape pour offrir des services de CAO en ligne, ce qui a suscité de vives réactions. Fusion360 d'Autodesk a rapidement suivi, et des sociétés de logiciels chinoises, telles que Horton et Lich, sont également entrées sur le marché.

Dans le domaine de la CAE, les nouvelles petites entreprises ont la possibilité d'utiliser des services en ligne. De nombreuses entreprises nationales de logiciels d'IAO, telles que Beijing Cloud Road, Shanghai Digital Qiao et Lanwei, s'orientent vers des offres basées sur l'informatique dématérialisée afin d'éviter la concurrence avec des rivaux plus importants et de trouver un créneau sur le marché.

Onshape a reçu un total de $170 millions en avril 2016 après quatre tours de financement, mais n'a pas reçu de financement supplémentaire depuis. Bien qu'Onshape ait été un pionnier sur le marché, il n'a pas eu l'impact escompté à l'origine. Le succès des produits de CAO en nuage dépend de la qualité de la modélisation de base, et de nombreux fournisseurs de CAO traditionnels ont été incités à agir par le succès d'Onshape. En 2018, CATIA a lancé xDesign, dont l'interface est similaire à celle de CATIA, en réponse à l'impact croissant des logiciels de conception en ligne comme Onshape. Le véritable charme de la conception en ligne réside dans l'énorme effet de synergie qu'elle apporte, permettant "l'approvisionnement par la foule, la création par la foule et la collaboration collective".

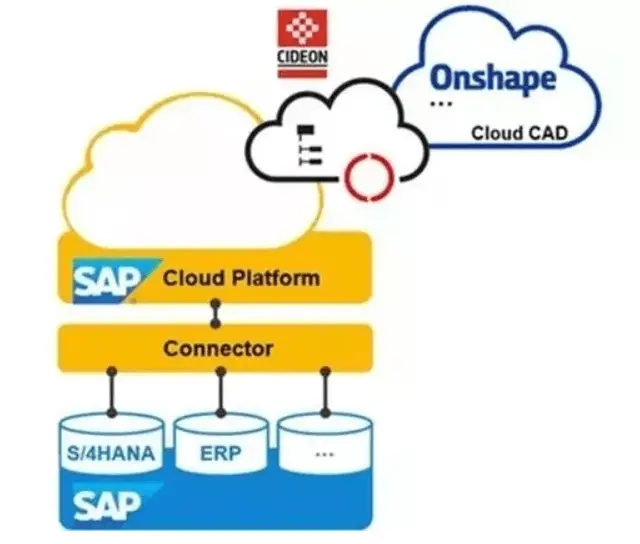

Au fur et à mesure que le nuage industriel se répand, un nombre croissant d'éditeurs de logiciels intermédiaires proposeront des services de conversion de données. Par exemple, des entreprises comme CIDEON connecteront les données d'ingénierie de la CAO en nuage avec des plateformes en nuage comme SAP d'une manière transparente et concise.

Figure 3 / Liaison de données hétérogènes

Dans le cadre de son orientation stratégique en tant que fournisseur de plateformes en nuage, Dassault a examiné attentivement les ressources matérielles d'une installation d'informatique en nuage. En 2011, Dassault Systèmes a réalisé un investissement stratégique dans Outscale, une société de cloud computing nouvellement créée. En juin 2017, Dassault Systèmes a augmenté son investissement pour acquérir une participation majoritaire dans la société.

La plateforme 3D Experience proposée par Dassault Systèmes est fournie par les services cloud d'Outscale dans plus d'une douzaine de centres de données à travers le monde. Cette plateforme tire pleinement parti de l'intégration matérielle et logicielle et peut être utilisée par des entreprises de toutes tailles.

Cette plateforme en nuage, agnostique en termes d'infrastructure, fournit des applications et des flux de travail Windows à partir du nuage, rompant ainsi avec les solutions traditionnelles de bureau virtuel telles que Citrix ou VMware, qui sont conçues pour des infrastructures de centre de données inélastiques et à locataire unique.

Il convient de noter que l'architecture X86 d'Intel pour les PC et l'architecture ARM pour les terminaux mobiles sont très différentes.

Figure 4 / Installations en nuage pour les logiciels industriels en nuage

Une architecture en nuage légère, conçue pour être flexible et répondre aux besoins d'accès élastique des utilisateurs, est idéale pour le nuage industriel, ce qui rend les logiciels industriels populaires dans cet environnement. La migration des logiciels industriels vers les plateformes en nuage est prête à concurrencer le marché plus large des petites et moyennes entreprises (PME).

Le "Cloud PLM" offre aux utilisateurs de PLM de petite et moyenne taille davantage d'options pour adapter les solutions à leurs besoins uniques en matière d'entreprise et d'ingénierie. Cette évolution modifie la façon dont les entreprises et les déploiements PLM sont gérés.

Le développement rapide de l'internet industriel offre un environnement favorable à l'essor des logiciels "nés dans les nuages".

Le concept PLM (Product Life Cycle Management) englobe la mentalité "un mot pour la vie". Il est issu de la "gestion des données de produits" (PDM) et était initialement une caractéristique des sociétés de logiciels de CAO. Cependant, il ne s'est jamais pleinement concrétisé.

En 2005, le PLM est devenu un domaine qui n'était plus réservé aux entreprises d'outils de CAO, attirant de nombreux nouveaux acteurs aux références impressionnantes. En 2007, Oracle a racheté la société Agile, spécialisée dans les logiciels PLM, et en 2009, SAP a lancé son propre PLM pour la région Asie-Pacifique.

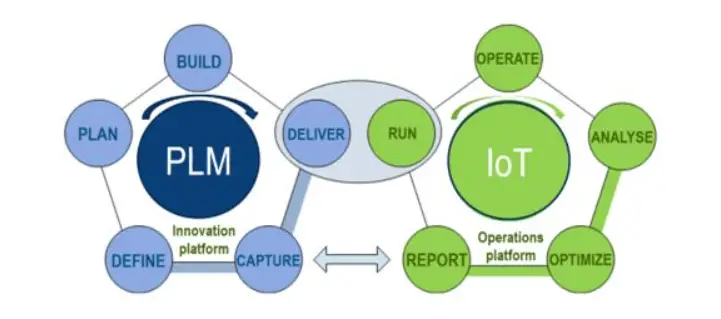

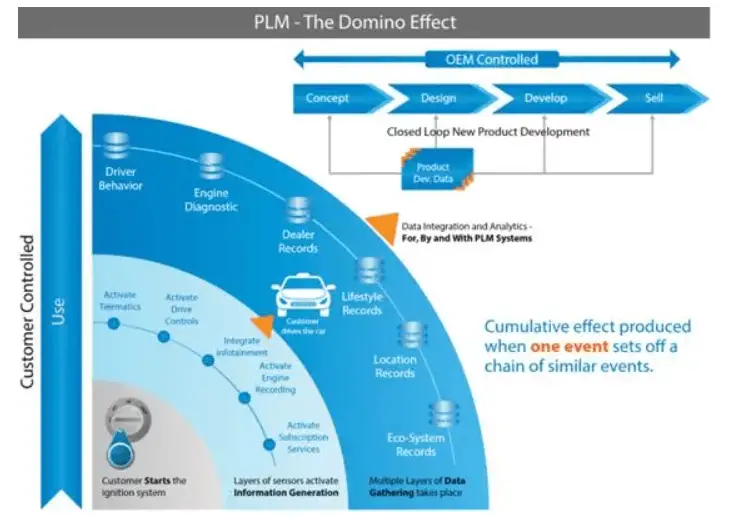

La relation entre l'IdO (Internet des objets) et le PLM fait l'objet d'un débat, certains considérant que l'IdO équivaut au PLM, tandis que d'autres pensent qu'il s'agit de l'IdO plus le PLM. Pour PTC, le PDG a déclaré fermement que "l'IdO est le PLM" il y a deux ans.

Malgré l'importance accordée au cycle de vie dans la gestion du cycle de vie, de nombreux produits ne font toujours pas l'objet d'une gestion complète de leur cycle de vie. Par exemple, un réfrigérateur ou une voiture peut être oublié après avoir quitté l'usine et devenir un "produit orphelin" pour les fabricants. C'est pourquoi de nombreux systèmes logiciels de gestion du cycle de vie des produits se limitent à la gestion du cycle de vie des produits (PDM) et à la gestion des modifications techniques.

À l'ère de l'IdO, cela pourrait conduire à une approche bornée. Les produits offrent désormais aux entreprises une visibilité et une connaissance accrues, faisant du PLM davantage une idée commerciale qu'un produit en soi. En ce sens, l'IdO est devenu un catalyseur pour l'activation de ce concept.

L'évolution de Siemens vers l'IdO est motivée par le rugissement des machines sur site, et non par des considérations PLM. En tant qu'entreprise d'automatisation, la stratégie IoT est un choix inévitable, il n'est donc pas surprenant qu'elle s'oriente vers l'intégration avec le PLM. Cependant, l'approche de Dassault est plus lente. L'entreprise renforce progressivement la connexion entre ses machines et ses processus métier grâce au logiciel de gestion de la planification de la production qu'elle a acquis, Apriso, mais il s'agit davantage d'une solution tactique que d'un plan stratégique.

Figure 5/ Relation entre PLM et IoT

L'IdO est-il donc un jumeau parallèle ou le premier né du PLM ? Pour répondre à cette question, deux limites doivent être identifiées. La première frontière est l'attitude à l'égard de l'équipement au sein de l'usine, à laquelle tous les éditeurs de logiciels répondent de manière cohérente. La seconde frontière est de savoir si la PLM doit s'étendre au-delà des portes de l'usine et connecter la relation entre les personnes et les produits. Il s'agit de la matrice de séparation la plus critique pour la partition stratégique des sociétés de logiciels industriels.

PTC est le plus agressif dans ses choix, s'alignant sur des sociétés informatiques comme SAP et Oracle. Siemens a fait un choix concernant des équipements cruciaux, tandis que Dassault et Autodesk ont trouvé le courage de répondre à cette question. La percée la plus probable dans le domaine de la simulation et de la conduite automatisée apportera un éclairage supplémentaire.

Figure 6 / L'effet domino de l'IdO activant le PLM automobile (Source : infosys)

Alors, comment reconnaître les limites du PLM à l'ère de l'IdO ? Devrions-nous lui permettre de continuer à s'étendre et d'intégrer les idées non réalisées du passé, ou devrions-nous le laisser s'effacer et permettre à l'IdO de revigorer la valeur du centre de données et de consolider davantage l'approche axée sur les données ? La réponse dépend des habitudes et des préférences de chacun.

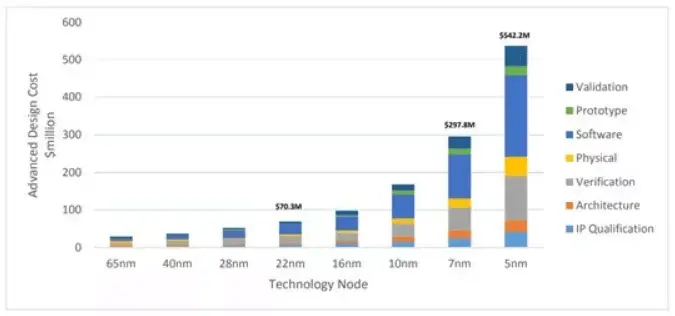

Il est indéniable que l'industrie des semi-conducteurs est coûteuse.

La raison principale en est le logiciel d'automatisation de la conception électronique (EDA) utilisé pour la conception des puces.

Dans les années 1970 et 1980, l'écart entre les logiciels d'EDA et de CAO mécanique (MCAD) n'était pas important, car de nombreux fabricants de CAO proposaient les deux. Cependant, la popularité des logiciels de CAO mécanique a rapidement dépassé celle des logiciels d'AED.

Mais avec le développement de l'industrie des semi-conducteurs, l'AED a adopté une approche plus professionnelle, s'écartant de la CAO des appareils électriques. Elle est devenue étroitement liée à la propriété intellectuelle.

Aujourd'hui, les principaux acteurs du secteur, tels que Synopsys, Cadence et Siemens Mentor, dominent le marché de la conception de puces.

Cependant, les fournisseurs de CAO/CAE pour appareils électriques sont désireux de faire tomber la division entre les deux.

En 2008, le géant des logiciels de simulation ANSYS est entré dans le domaine de l'EDA en rachetant Ansoft Corporation pour un montant d'environ $800 millions d'euros.

ANSYS a ensuite acquis le fournisseur de logiciels analogiques Apache Design Solutions pour $310 millions d'euros en espèces, renforçant ainsi sa position dans le domaine de la simulation des circuits intégrés.

En novembre 2016, Siemens a acquis MentorGraphics, l'un des trois premiers fournisseurs mondiaux de logiciels EDA, pour $4,5 milliards d'euros.

Le coût de la conception avancée est monté en flèche, les dépenses passant de $28 millions à 65nm à un montant stupéfiant de $540 millions à l'actuel 5nm, soit une multiplication par 20. Cela met en évidence la nature incroyablement coûteuse de la conception des puces.

Figure 7/Évolution des coûts de conception avancée (source : données IBS)

Avec chaque nouvelle génération de technologie, de 65 nm à 40 nm, puis à 28 nm, environ 50% du code du logiciel doivent être réécrits.

À mesure que la technologie progresse à l'échelle nanométrique, de nombreux phénomènes physiques sont rencontrés pour la première fois, ce qui entraîne une augmentation significative de la complexité des opérations.

Dans de nombreux cas, les limites des logiciels sont le facteur clé qui empêche les percées physiques.

La dépendance de l'industrie à l'égard des logiciels est aujourd'hui immense.

En ce sens, les éditeurs de logiciels EDA sont essentiels pour l'industrie, mais ils doivent apprendre à concilier leurs propres intérêts avec les besoins de leurs clients.

Il en va de même sur le marché chinois de la CAO. Ces éditeurs de logiciels industriels de type plateforme-outil doivent contrôler leurs impulsions et ne pas donner la priorité à leurs propres profits plutôt qu'aux besoins de leurs agents et de leurs utilisateurs.

Par exemple, en 2018, un grand fabricant de CAO a augmenté son revenu d'exploitation de 10-15% sans même en informer ses agents. De nombreux agents et utilisateurs ont l'impression d'être à la merci de ces éditeurs de logiciels et de leurs pratiques commerciales agressives.

Il est important de maintenir un équilibre et de ne pas profiter de la situation.

Le plus haut niveau de logiciel industriel peut conduire à sa propre élimination.

Lorsque l'utilisateur veut creuser un trou dans le sol, les outils tels que les burins et les perceuses deviennent superflus.

Il est de plus en plus fréquent de voir la combinaison de logiciels et de matériel dans le monde industriel.

Les logiciels industriels et le matériel d'automatisation convergent.

L'automatisation et la gestion du cycle de vie des produits (PLM) de Siemens sont étroitement intégrées, créant ainsi une entreprise numérique.

En 2017, Schneider a acquis une participation de 60% dans AVIVA pour près de 5 milliards de RMB, un exemple de la tendance "l'ingénierie adopte le logiciel industriel".

Rockwell a investi $1 milliard de dollars, représentant 8,4% des actions de PTC, marquant ainsi le début d'une collaboration stratégique.

Le premier logiciel de simulation MSC a été racheté par la société suédoise Hexagon, spécialisée dans les équipements de métrologie.

L'ère des profits tirés des logiciels et du matériel informatique appartient au passé.

L'injection de logiciels rend les profits du matériel traditionnel, qui étaient autrefois minces, aussi épais qu'un serveur.

Les frontières entre les systèmes disparaissent, ce qui conduit à la fusion des logiciels traditionnels de conception mécanique et de simulation CAD/CAM/CAE, des logiciels d'automatisation de la conception électronique EDA et d'autres logiciels tels que le système d'exécution de la fabrication MES et l'interface homme-machine HMI, entre autres.

L'ubiquité des logiciels est la clé de cette transformation.

Derrière l'internet industriel, le logiciel est la vedette.

Seuls les logiciels peuvent libérer la valeur des machines et des données.

Il ne s'agit plus d'une simple suite d'outils, mais d'un changement de cap pour l'industrie.

Omniprésents mais invisibles, ils pourraient être l'avenir des logiciels industriels.

Mais ce n'est que sur cette base intangible que l'essor de la fabrication intelligente et de l'internet industriel peut être construit.

Qu'est-ce qui est intangible ?

L'air est intangible, mais il domine l'existence de la vie.

Le souvenir du logiciel industriel en tant qu'outil s'estompe progressivement.

Il est de plus en plus difficile de classer un fournisseur de PLM dans la catégorie CAO ou IAO.

Bien qu'il s'agisse d'un petit marché, il joue un rôle de levier dans l'industrie.

Petit et apparemment insignifiant, ce logiciel industriel invisible détermine l'orientation de l'industrie future et constitue une nouvelle force fondamentale pour l'industrie émergente.