Imaginez que vous produisiez chaque jour des milliers de pièces plastiques complexes avec une précision et une rapidité extrêmes. Le moulage par injection, une technique de fabrication transformatrice, rend cela possible en injectant de la matière fondue dans des moules pour créer toutes sortes de produits, des petits composants complexes aux produits durables de grande taille. Cet article explore les nuances du moulage par injection et donne un aperçu de ses étapes, de ses avantages et de ses avancées technologiques. Découvrez comment cette méthode façonne notre monde moderne et apprenez les facteurs clés qui garantissent son efficacité. Plongez dans cet article pour comprendre comment le moulage par injection révolutionne la production et répond aux diverses demandes de l'industrie.

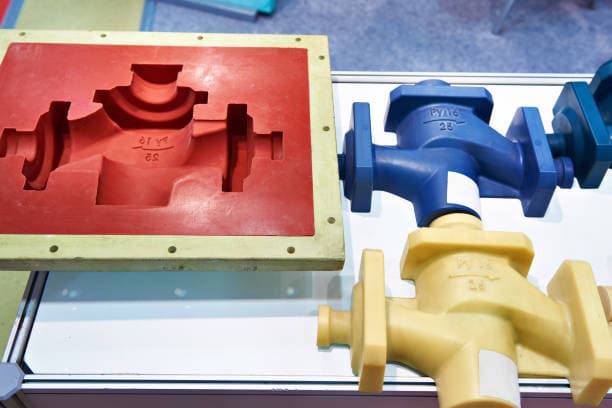

Le moulage par injection est une méthode de fabrication qui consiste à injecter de la matière en fusion dans un moule pour fabriquer divers produits.

Les avantages du moulage par injection sont la rapidité de production, l'efficacité élevée, l'automatisation des opérations, la capacité à produire une large gamme de dessins et de couleurs, ainsi que des formes simples ou complexes, des tailles petites ou grandes, et des tailles de produits précises. Il permet également une mise à jour facile des produits et la production de formes complexes.

Le moulage par injection est une méthode idéale pour fabriquer des produits de forme complexe en grandes quantités et est largement utilisé dans divers processus de moulage.

Dans ce processus, la matière plastique est entièrement fondue à une température spécifique, puis agitée par une vis. La matière fondue est ensuite injectée dans une cavité de moule sous haute pression et refroidie jusqu'à ce qu'elle se solidifie, ce qui donne un produit moulé.

Cette méthode est particulièrement adaptée à la production de masse de pièces aux formes complexes et est considérée comme l'une des techniques de fabrication les plus importantes.

Le processus de moulage par injection peut être grossièrement divisé en six étapes : fermeture du moule, injection de colle, maintien de la pression, refroidissement, ouverture du moule et retrait du produit. En répétant ce processus, les produits peuvent être fabriqués périodiquement par lots.

Le moulage des plastiques thermodurcissables et du caoutchouc suit le même processus, mais la température du tonneau est inférieure à celle des plastiques thermoplastiques et la pression d'injection est plus élevée.

Le moule est chauffé, et après l'injection des matériaux, ceux-ci doivent être durcis ou vulcanisés dans le moule avant de retirer le film à chaud.

Actuellement, la tendance en matière de technologie de transformation est aux solutions de haute technologie. Ces technologies comprennent le moulage par micro-injection, le moulage par injection de matériaux composites à fort taux de remplissage, le moulage par injection assisté par l'eau, l'utilisation mixte de divers procédés spéciaux de moulage par injection, le moulage par injection de mousse, la technologie des moules, la technologie de simulation, etc.

Le celluloïd, matière plastique, a été inventé par Alexander Parks en 1851. Cependant, en 1868, un homme nommé Hayat l'a amélioré afin qu'il puisse être transformé en formes finies. Hayat et son frère Isaiah ont également déposé le brevet de la première machine à injection à piston en 1872. Si cette machine était relativement plus simple que celles utilisées au XXe siècle, elle n'en était pas moins révolutionnaire. Fonctionnant essentiellement comme une énorme aiguille hypodermique, le cylindre de diffusion injectait du plastique dans un moule à travers un cylindre chauffé.

La Seconde Guerre mondiale, qui a débuté dans les années 1940, a créé une énorme demande de produits de masse à bas prix. En 1946, James Watson Hendry, un inventeur américain, construit la première machine de moulage par injection, qui permet de contrôler plus précisément la vitesse et la qualité de l'injection. La machine permettait également de mélanger et d'injecter des plastiques colorés ou recyclés dans les matières premières avant de mélanger et d'injecter les matériaux.

En 1951, les États-Unis ont mis au point la première machine à injecter à vis, qui est encore utilisée aujourd'hui. Ce dispositif n'a pas fait l'objet d'une demande de brevet. Dans les années 1970, Hendry a ensuite mis au point le premier procédé de moulage par injection assisté par gaz, qui a permis de fabriquer des produits complexes et creux pouvant être refroidis rapidement. Ce procédé a considérablement amélioré la flexibilité de la conception, la résistance et les composants de fabrication en bout de chaîne, tout en réduisant le temps de production, le coût, le poids et les déchets.

1. Btempérature ambiante :

Dans le processus de moulage par injection, trois températures doivent être contrôlées : la température du cylindre, la température de la buse et la température du moule.

Les deux premières températures affectent principalement la plastification et l'écoulement des matières plastiques, tandis que la troisième température affecte principalement le refroidissement et la solidification des matières plastiques.

Chaque type de plastique a une température d'écoulement unique. En outre, même pour le même type de plastique, la température d'écoulement et la température de décomposition peuvent différer en raison de variations de la source ou de la marque, qui sont dues à des différences de poids moléculaire moyen et de distribution du poids moléculaire.

En outre, le processus de plastification du plastique dans les différentes machines d'injection est également différent, ce qui entraîne des variations dans la température requise pour le tonneau.

2. Température de la buse :

La température de la buse est généralement réglée à un niveau légèrement inférieur à la température maximale du tonneau afin d'éviter que la matière en fusion ne s'écoule de la buse droite, un phénomène connu sous le nom de "salivation".

Toutefois, il est essentiel d'éviter de régler la température de la buse à un niveau trop bas, car cela pourrait entraîner une solidification prématurée de la matière fondue, ce qui provoquerait des blocages dans la buse. En outre, l'injection d'un matériau à prise précoce dans la cavité du moule peut avoir un effet négatif sur les performances du produit final.

3. Température du moule :

La température du moule joue un rôle important dans la détermination des performances internes et de la qualité visible des produits.

La température appropriée du moule dépend largement de facteurs tels que la cristallinité du plastique, la taille et la structure du produit, les exigences de performance souhaitées et d'autres conditions du processus telles que la température de la matière fondue, la vitesse et la pression d'injection et le cycle de moulage.

Le processus de moulage par injection implique deux types de pression : la pression de plastification et la pression d'injection. Ces pressions ont un impact direct sur la plastification des plastiques et sur la qualité des produits finaux qui en résulte.

1. Pla pression de lascivité :

(Contre-pression) Lors de l'utilisation d'une machine d'injection à vis, la pression que la matière fondue au sommet de la vis reçoit lorsque la vis tourne et recule est appelée pression de plastification ou contre-pression.

L'ampleur de cette pression peut être réglée par la soupape de décharge du système hydraulique.

Pendant l'injection, la pression de plastification doit être ajustée en fonction de la conception de la vis, des exigences de qualité du produit et des types de plastique utilisés.

Si ces conditions et la vitesse de rotation de la vis restent constantes, l'augmentation de la pression de plastification renforcera l'effet de cisaillement, ce qui augmentera la température de la matière fondue mais réduira l'efficacité de la plastification, augmentera le flux à contre-courant et le flux de fuite, et augmentera la puissance d'entraînement.

Cependant, l'augmentation de la pression de plastification peut également conduire à une température de fusion uniforme, à un mélange de couleurs et à une décharge de gaz.

En règle générale, la pression de plastification doit être aussi faible que possible tout en garantissant une bonne qualité du produit.

La valeur spécifique varie en fonction du type de plastique utilisé, mais elle ne dépasse généralement pas 20 kg/cm.2.

2. Pression d'injection :

Dans la production moderne, la pression d'injection de presque toutes les machines d'injection est basée sur la pression appliquée au sommet du piston ou de la vis poussant contre le plastique, convertie à partir de la pression du circuit d'huile.

La fonction de la pression d'injection dans le moulage par injection est de surmonter la résistance à l'écoulement du plastique depuis le cylindre jusqu'à la cavité, de fournir à la matière fondue un taux de remplissage et de compacter la matière fondue.

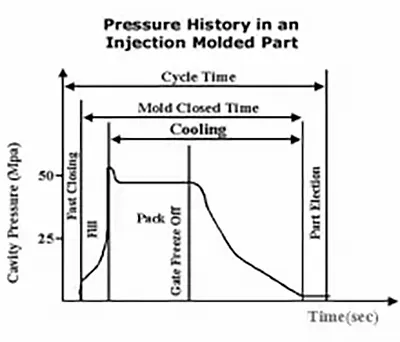

La durée nécessaire pour mener à bien un processus de moulage par injection est appelée cycle de moulage, qui est également connu sous le nom de processus de moulage. Le cycle de moulage comprend les éléments suivants :

Cycle de moulage : Le cycle de moulage a une influence directe sur la productivité du travail et l'utilisation des équipements. Par conséquent, au cours du processus de production, il convient de réduire autant que possible la durée du cycle de moulage tout en garantissant la qualité du produit.

Dans le cycle complet de moulage, le temps d'injection et le temps de refroidissement sont les facteurs les plus cruciaux qui affectent de manière significative la qualité du produit.

Le temps de remplissage dans le processus d'injection est inversement proportionnel au taux de remplissage et dure généralement de 3 à 5 secondes pendant la production.

Le temps de maintien de la pression dans le processus d'injection correspond à la durée pendant laquelle la matière plastique est maintenue sous pression dans la cavité du moule. Il représente une part importante du temps d'injection et dure généralement entre 20 et 120 secondes (les pièces épaisses pouvant prendre de 5 à 10 minutes).

Le temps de maintien de la pression affecte la précision dimensionnelle du produit avant la solidification du matériau au niveau de la porte, mais pas après. Le temps de maintien de la pression optimal dépend de la température du matériau et du moule, ainsi que de la taille du canal principal et du portillon.

Si les dimensions et les conditions de traitement du canal principal et de la vanne sont normales, la valeur de pression ayant la plus petite plage de fluctuation du taux de rétrécissement du produit est généralement choisie comme norme.

Le temps de refroidissement dépend principalement de l'épaisseur du produit, des propriétés thermiques et cristallines du plastique et de la température du moule. Le temps de refroidissement dure généralement entre 30 et 120 secondes.

Un long temps de refroidissement n'est pas nécessaire et peut réduire l'efficacité de la production et rendre difficile le démoulage de produits complexes. Un démoulage forcé peut également entraîner des contraintes de démoulage.

Les autres moments du cycle de moulage sont liés au degré de continuité et d'automatisation du processus de production.

La pression d'injection est générée par le système hydraulique de la machine de moulage par injection.

La pression du cylindre hydraulique est transmise à la matière plastique fondue par l'intermédiaire de la vis de la machine.

Sous l'effet de la pression, la matière plastique fondue pénètre dans le moule par la buse de la machine de moulage par injection et traverse le canal vertical (qui fait également office de canal principal pour certains moules), le canal principal et le canal de dérivation avant d'atteindre la cavité du moule par la porte.

Ce processus est connu sous le nom de processus de moulage par injection ou de processus de remplissage.

La pression est nécessaire pour surmonter la résistance à l'écoulement de la matière fondue. Inversement, la pression de la machine de moulage par injection doit compenser la résistance dans le processus d'écoulement pour assurer un remplissage en douceur.

Tout au long du processus de moulage par injection, la pression à la buse de la machine de moulage par injection est la plus élevée pour surmonter la résistance à l'écoulement de la matière fondue.

Ensuite, la pression diminue progressivement le long de l'écoulement vers l'extrémité avant de la matière fondue.

Si l'échappement interne de la cavité du moule est adéquat, la pression finale à l'extrémité avant de la fusion sera la pression atmosphérique.

Plusieurs facteurs peuvent influer sur la pression de remplissage de la matière fondue, que l'on peut classer en trois grandes catégories :

Le terme "temps d'injection" désigne la durée nécessaire pour que la matière plastique fondue remplisse la cavité, à l'exclusion des processus auxiliaires tels que l'ouverture et la fermeture du moule.

Même si le temps d'injection est court et a un impact minime sur le cycle de moulage, le réglage du temps d'injection a un effet significatif sur le contrôle de la pression de la porte, du canal de coulée et de la cavité.

Un temps d'injection raisonnable est essentiel pour obtenir un remplissage optimal de la matière fondue, et il a un impact important sur l'amélioration de la qualité de la surface du produit et la réduction des tolérances dimensionnelles.

Le temps d'injection est beaucoup plus court que le temps de refroidissement, généralement de l'ordre de 1/10 à 1/15 du temps de refroidissement. Ce principe peut être utilisé pour prévoir le temps total de moulage des composants en plastique.

Lors de l'analyse de l'écoulement du moule, le temps d'injection indiqué dans les résultats de l'analyse n'équivaut qu'au temps d'injection défini dans les conditions du processus, lorsque la rotation de la vis pousse complètement la matière fondue pour remplir la cavité.

Si le pressostat de la vis se déclenche avant que la cavité ne soit entièrement remplie, le résultat de l'analyse sera supérieur au réglage des conditions du processus.

La température d'injection est un facteur critique qui affecte la pression d'injection.

Le cylindre d'une machine de moulage par injection comprend 5 à 6 sections de chauffage, et chaque matière première a sa propre température de traitement (des informations détaillées sur la température de traitement sont disponibles auprès du fournisseur de la matière).

La température d'injection doit être contrôlée dans une fourchette spécifique.

Si la température est trop basse, la plastification de la matière fondue est médiocre, ce qui affecte la qualité des pièces moulées et augmente la difficulté du processus.

Si la température est trop élevée, les matières premières sont susceptibles de se décomposer.

Dans le processus réel de moulage par injection, la température d'injection est souvent plus élevée que la température du tonneau, et la valeur la plus élevée est liée à la vitesse d'injection et à la température du tonneau. performance des matériauxjusqu'à 30 ℃.

En effet, le cisaillement de la matière fondue génère une chaleur importante lorsqu'elle passe par l'orifice d'injection.

Il existe deux façons de compenser cette différence dans l'analyse de l'écoulement du moule. La première consiste à essayer de mesurer la température de la matière fondue pendant l'injection d'air, tandis que la seconde consiste à inclure la buse dans la modélisation.

À la fin du processus de moulage par injection, la vis cesse de tourner et avance, et le moulage par injection entre dans la phase de maintien de la pression.

Pendant le processus de maintien de la pression, la buse de la machine de moulage par injection alimente continuellement la cavité pour remplir le volume laissé par le retrait de la pièce.

Si la pression n'est pas maintenue après le remplissage de la cavité, la pièce se rétracte d'environ 25%, ce qui entraîne des marques de retrait, en particulier sur les nervures, en raison d'un retrait excessif.

La pression de maintien est généralement de l'ordre de 85% de la pression de remplissage maximale, bien qu'elle doive être déterminée en fonction des circonstances spécifiques.

La contre-pression désigne la résistance rencontrée par la vis lorsqu'elle s'inverse et se rétracte pour stocker des matériaux.

L'utilisation d'une contre-pression élevée peut aider à disperser les colorants et à faire fondre les matières plastiques, mais elle prolonge également le temps de rétraction de la vis, réduit la longueur des fibres plastiques et augmente la pression de la machine de moulage par injection.

Par conséquent, la contre-pression doit être maintenue à un niveau bas, généralement pas plus de 20% de la pression de moulage par injection.

Lors de l'injection de mousse plastique, la contre-pression doit être supérieure à la pression formée par le gaz ; dans le cas contraire, la vis risque d'être expulsée du cylindre.

Certaines machines de moulage par injection peuvent programmer une contre-pression pour compenser la réduction de la longueur de la vis pendant la fusion, ce qui réduit la chaleur et la température d'entrée.

Cependant, il peut être difficile d'estimer le résultat de ce changement, et donc d'ajuster la machine en conséquence.

Le processus de moulage par injection est un processus complexe qui implique différents facteurs, tels que la conception du moule, la fabrication du moule, les caractéristiques des matières premières, les méthodes de prétraitement des matières premières, le processus de moulage, le moulage par injection... fonctionnement de la machineet les conditions de l'environnement de transformation. Il est également étroitement lié au temps de refroidissement du produit et au processus de post-traitement.

Par conséquent, la qualité du produit n'est pas uniquement déterminée par la précision d'injection et la précision de mesure de la machine de moulage par injection, ni uniquement par la qualité de la conception du moule et le niveau de précision du traitement du moule. Elle est généralement affectée et limitée par d'autres facteurs.

Compte tenu des contraintes liées à ces facteurs complexes, les défauts dans les produits moulés par injection sont inévitables. Il est donc essentiel d'explorer le mécanisme interne des défauts et de prévoir les positions et les types de défauts potentiels dans les produits. Cela permet de guider la conception et l'amélioration des moules, de résumer les règles de génération des défauts et d'établir des conditions d'exploitation des processus plus raisonnables.

Nous expliquerons le mécanisme et les solutions pour les défauts de moulage par injection en nous basant sur trois facteurs principaux qui affectent les caractéristiques de la matière plastique, structure du mouleLe procédé de moulage par injection, le processus de moulage par injection et l'équipement de moulage par injection dans le processus de moulage par injection.

Classification des défauts courants des produits moulés par injection

Les matières premières plastiques utilisées dans le processus de moulage par injection sont variées, de même que les types et formes de conception des moules. En outre, la familiarité de l'opérateur avec des machines de moulage par injection spécifiques, les compétences et l'expérience pratique des travailleurs, ainsi que l'environnement objectif (température ambiante, humidité et propreté de l'air) peuvent tous varier en fonction des saisons.

Ces conditions objectives et subjectives déterminent collectivement l'apparition de défauts dans les produits moulés par injection.

En général, trois aspects sont utilisés pour évaluer la performance des produits en plastique. Ces aspects sont les suivants :

Par conséquent, tout problème lié à l'un de ces trois aspects peut entraîner la production et l'expansion de produits défectueux.

Les défauts courants des produits moulés par injection peuvent être classés dans les catégories suivantes :