Qu'est-ce que la corrosion intergranulaire dans l'acier inoxydable et pourquoi est-il si important de la contrôler ? Cette forme insidieuse de corrosion attaque le long des joints de grain du métal, ce qui entraîne souvent des défaillances catastrophiques sans signes avant-coureurs visibles. Dans cet article, nous explorerons les mécanismes de la corrosion intergranulaire, les conditions environnementales qui l'exacerbent et les meilleures pratiques pour la prévenir. Vous comprendrez ainsi comment protéger les structures en acier inoxydable et garantir leur longévité et leur fiabilité.

Les règlements techniques unifiés exigent généralement que les récipients en acier inoxydable austénitique utilisés dans des environnements susceptibles de provoquer une corrosion intergranulaire subissent une solution solide ou un traitement de stabilisation après le soudage. Cette exigence est raisonnable.

Cependant, même si le concepteur inclut cette exigence dans les spécifications techniques du dessin, il est souvent difficile pour le fabricant de respecter les normes idéales en raison des défis liés au contrôle des paramètres du processus de traitement thermique et d'autres difficultés imprévues. En réalité, la plupart des équipements en acier inoxydable utilisés aujourd'hui le sont sans traitement thermique après soudage.

Cela soulève la question suivante : quel est le mécanisme de la corrosion intergranulaire, qui est la forme de corrosion la plus courante dans l'acier inoxydable austénitique ? Quelles sont les conditions environnementales qui peuvent conduire à la corrosion intergranulaire ? Quelles sont les principales méthodes de prévention et de contrôle de la corrosion intergranulaire ? Des traitements thermiques sont-ils nécessaires pour les cuves en acier inoxydable austénitique utilisées dans des environnements susceptibles de provoquer une corrosion intergranulaire après soudage ?

Cet article explore ces questions en se référant aux normes, spécifications et monographies pertinentes, et en présentant des opinions personnelles basées sur l'expérience de la production.

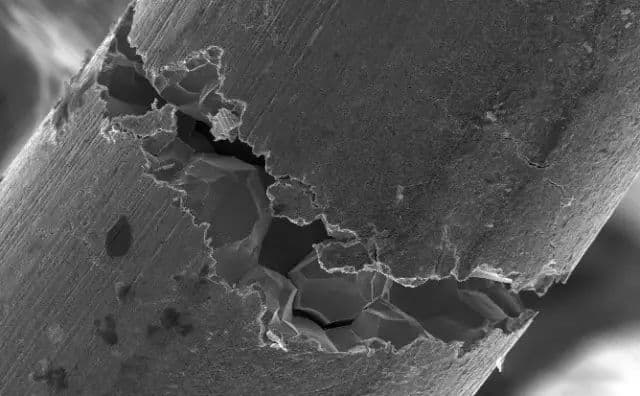

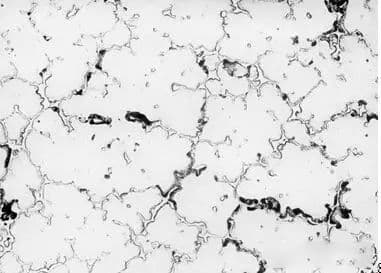

La corrosion intergranulaire est un type de corrosion localisée qui se produit le long des joints de grains ou à proximité des joints de grains d'un métal ou d'un alliage. Cette corrosion se caractérise par une corrosion minimale à l'intérieur des grains et une corrosion importante le long des joints de grains, ce qui affaiblit la liaison entre les grains.

Si la corrosion intergranulaire est grave, elle peut réduire la résistance et la ductilité du métal, entraînant sa rupture sous des charges normales. Les deux principales théories à l'origine de la corrosion intergranulaire sont la théorie de la faible teneur en chrome et la théorie de la dissolution sélective des impuretés aux joints de grains.

La corrosion intergranulaire de l'acier inoxydable austénitique couramment utilisé dans les environnements oxydants ou faiblement oxydants est généralement causée par un chauffage inadéquat au cours du traitement ou de l'utilisation. Un chauffage inadéquat consiste à chauffer ou à refroidir lentement l'acier dans la plage de température de 450 à 850 °C, ce qui le rend vulnérable à la corrosion intergranulaire. Cette plage de température est donc considérée comme dangereuse pour l'acier inoxydable austénitique.

L'acier inoxydable austénitique subit un traitement de mise en solution avant de quitter l'usine. Le traitement de mise en solution consiste à chauffer l'acier à 1050-1150°C, puis à le refroidir rapidement pour créer une solution solide homogène. L'acier austénitique contient une petite quantité de carbone et sa solubilité diminue avec la température. Par exemple, la solubilité du carbone dans l'acier 0Cr18Ni9Ti est d'environ 0,2% à 1100°C et d'environ 0,02% à 500-700°C.

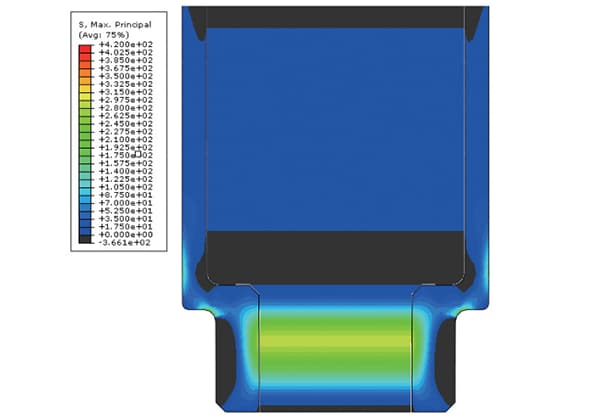

Le carbone dans l'acier traité en solution est donc sursaturé. Lorsque l'acier est chauffé ou refroidi à une température comprise entre 450 et 850 °C, le carbone peut précipiter à partir de la couche de carbone. austénite et se répartissent le long des joints de grains sous la forme de (Fe, Cr) 23C6. La teneur en chrome du (Fe, Cr) 23C6 est beaucoup plus élevée que celle de la matrice austénitique, et sa précipitation consomme une grande quantité de chrome près des joints de grains, qui ne peut être reconstituée en temps utile par diffusion. La lenteur de la diffusion du chrome fait que la teneur en chrome près des joints de grains tombe en dessous de la limite 12% Cr requise pour la passivation, ce qui crée une région pauvre en chrome et endommage l'état passif.

Le grain lui-même, cependant, conserve un état passif avec un potentiel élevé. Le grain et le joint de grain forment une micro-pile galvanique, avec une grande cathode et une petite anode, ce qui entraîne une corrosion dans la région du joint de grain.

Dans la pratique, nous avons observé que l'acier inoxydable austénitique peut également subir une corrosion intergranulaire dans des milieux fortement oxydants (tels que l'acide nitrique concentré), mais la nature de la corrosion est différente de celle observée dans des milieux oxydants ou faiblement oxydants. La corrosion intergranulaire en milieu fortement oxydant se produit généralement dans l'acier traité par mise en solution solide, mais ne se produit pas dans l'acier sensibilisé.

Si les impuretés, telles que le phosphore ou le silicium, atteignent respectivement 100 ppm ou 1000-2000 ppm dans la solution solide, elles ségrégeront le long des joints de grains. Ces impuretés se dissolvent sous l'action d'un milieu oxydant puissant, provoquant une corrosion intergranulaire.

Lorsque l'acier est sensibilisé, la formation de (MP) 23C6 avec le phosphore ou la première ségrégation du carbone élimine ou réduit la ségrégation des impuretés aux joints de grains, éliminant ou affaiblissant ainsi la sensibilité de l'acier à la corrosion intergranulaire.

Ces deux théories sur le mécanisme de la corrosion intergranulaire s'appliquent à l'état structurel d'un alliage et d'un milieu particuliers et ne s'excluent pas l'une l'autre, mais sont plutôt complémentaires. Dans la pratique de la production, la majorité des cas de corrosion intergranulaire se produisent dans des milieux faiblement oxydants ou oxydants, et peuvent donc être expliqués par la théorie de la faible teneur en chrome.

Il existe deux types principaux de milieux qui provoquent la corrosion intergranulaire dans l'acier inoxydable austénitique. Le premier type est un milieu oxydant ou faiblement oxydant, et le second type est un milieu fortement oxydant, tel que l'acide nitrique concentré. Le premier type de milieu est le plus courant.

Voici une liste des milieux courants qui provoquent la corrosion intergranulaire dans l'acier inoxydable austénitique :

Le "Corrosion Data Chart" préparé par G A. Nelson énumère les milieux courants qui provoquent la corrosion intergranulaire dans l'acier inoxydable austénitique :

Lors de l'utilisation d'un acier inoxydable austénitique dans un environnement susceptible de provoquer une corrosion intergranulaire, l'essai de tendance à la corrosion intergranulaire doit être effectué conformément aux méthodes d'essai GB4334.1 à GB4334 pour la corrosion intergranulaire de l'acier inoxydable. Les exigences de sélection et de qualification des méthodes d'essai de la tendance à la corrosion intergranulaire de l'acier inoxydable austénitique doivent répondre aux critères suivants :

(1) L'acier inoxydable austénitique et l'acier inoxydable spécial pour l'acide nitrique concentré utilisés dans l'acide nitrique à une température de 60°C ou plus et à une concentration de 5% ou plus doivent être testés conformément à la méthode d'essai GB4334.3 pour la corrosion de l'acier inoxydable par l'acide nitrique 65%. La vitesse de corrosion moyenne sur cinq cycles ou trois cycles ne doit pas dépasser 0,6g/m2h (ou équivalent à 0,6 mm/a). L'échantillon peut être en cours d'utilisation ou sensibilisé.

(2) Acier inoxydable austénitique au chrome-nickel (tel que 0Cr18Ni10Ti, 0Cr18Ni9, 00Cr19Ni10 et autres aciers similaires) : Exigences générales : conformément à la méthode d'essai de corrosion à l'acide sulfurique GB4334.5 pour l'acier inoxydable, il ne doit pas y avoir de fissures de corrosion intergranulaire à la surface de l'échantillon après l'essai de flexion. Exigences plus élevées : la vitesse de corrosion moyenne ne doit pas dépasser 1,1g/m2h conformément à la méthode d'essai de corrosion à l'acide sulfurique et au sulfate ferrique GB4334.2 pour l'acier inoxydable.

(3) Acier inoxydable austénitique contenant du molybdène (tel que 0Cr18Ni12Mo2Ti, 00Cr17Ni14Mo2 et autres aciers similaires) : Exigences générales : conformément à la méthode d'essai de corrosion à l'acide sulfurique GB4334.5 pour l'acier inoxydable, il ne doit pas y avoir de fissures de corrosion intergranulaire à la surface de l'échantillon après l'essai de flexion. Exigences plus élevées : le taux de corrosion ne doit pas dépasser 1,5 selon la méthode d'essai de corrosion à l'acide nitrique et à l'acide fluorhydrique GB4334.4 pour l'acier inoxydable. La vitesse de corrosion moyenne ne doit pas dépasser 1,1g/m2h conformément à la méthode d'essai de corrosion à l'acide sulfurique et au sulfate ferrique GB4334.2 pour l'acier inoxydable.

(4) Si le milieu a des exigences particulières, des essais de corrosion intergranulaire autres que ceux spécifiés ci-dessus peuvent être effectués, et les exigences de qualification correspondantes doivent être spécifiées.

En fonction du mécanisme de corrosion, les mesures suivantes peuvent être prises pour prévenir et contrôler la corrosion intergranulaire dans l'acier inoxydable austénitique :

(1) L'utilisation d'un acier inoxydable à très faible teneur en carbone peut contribuer à réduire les émissions de gaz à effet de serre. teneur en carbone en dessous de 0,03%.

Par exemple, 00Cr17Ni14Mo2 peut être choisi pour empêcher la formation de (Fe, Cr) 23C6 dans l'acier et l'apparition d'une zone pauvre en chrome, évitant ainsi la corrosion intergranulaire.

Typiquement, pour les composants à faible résistance, faible contrainte et bonne plasticité, le 0Cr18Ni9 peut être choisi pour son rapport coût-efficacité.

(2) L'acier inoxydable stabilisé désigne l'acier inoxydable qui contient titane et le niobium.

Lors de la production de l'acier, une quantité spécifique de titane et de niobium est ajoutée, et ces éléments ont une forte affinité avec le carbone, formant des tics ou NBC dans l'acier.

En outre, la solubilité solide du tic ou du NBC est beaucoup plus faible que celle du (Fe, Cr) 23C6 et il est presque insoluble dans l'eau. austénite à la température de la solution solide.

Ainsi, même si le (Fe, Cr) 23C6 n'est pas précipité sur le joint de grain lorsque la température de sensibilisation est atteinte, la probabilité de corrosion intergranulaire dans l'acier inoxydable austénitique est fortement réduite.

Par exemple, des aciers comme le 1Cr18Ni9Ti et le 1Cr18Ni9Nb peuvent fonctionner dans une plage de température de 500 à 700°C sans subir de corrosion intergranulaire.

(3) Lors du soudage de l'acier inoxydable austénitique à l'arc électrique, la température du bain d'arc peut atteindre 1300°C, et la température des deux côtés de la soudure diminue avec l'augmentation de la distance, créant une zone de température de sensibilisation.

L'idéal est de chauffer et de refroidir l'acier inoxydable austénitique aussi lentement que possible dans la plage de température de sensibilisation.

En cas de tendance à la corrosion intergranulaire, l'acier inoxydable instable doit être chauffé à 1000-1120°C pendant 1 à 2 minutes par millimètre, puis trempé.

Pour l'acier inoxydable stabilisé, il est recommandé de chauffer à 950-1050°C.

Après le traitement en solution, il est important d'éviter de chauffer l'acier à la température de sensibilisation, car cela pourrait entraîner une nouvelle précipitation de carbure de chrome le long du joint de grain.

(4) Il est important de choisir la bonne méthode de soudage pour réduire la sensibilité des joints soudés à la corrosion intergranulaire. Si l'opération reste inchangée ou si le matériel de soudage est trop épais, un temps de soudage plus long augmente les chances de rester dans la zone de température sensibilisée.

Pour minimiser la sensibilité des joints soudés, il est nécessaire de minimiser l'apport d'énergie linéaire pendant le soudage.

D'une manière générale, soudage à l'arc sous argon a une énergie de ligne d'entrée plus faible que le soudage à l'arc électrique, ce qui en fait un meilleur choix pour le soudage et la réparation.

Pour les pièces à souder, il est recommandé d'utiliser de l'acier inoxydable à très faible teneur en carbone ou de l'acier inoxydable contenant des éléments stabilisants tels que le titane et le niobium. En outre, il est recommandé d'utiliser des baguettes de soudure à très faible teneur en carbone ou des baguettes de soudure contenant du niobium.

En cas d'utilisation d'argon soudage à l'arcPour éviter la surchauffe du joint de soudure, l'opération doit être rapide et le métal de base des deux côtés de la soudure doit être refroidi rapidement après le soudage afin de minimiser le temps passé dans la plage de température de sensibilisation.

Le traitement thermique après soudage n'est pas toujours une priorité dans la zone de soudage.

En règle générale, un traitement en solution solide est effectué à une température comprise entre 1100 et 1150°C pendant une certaine durée, puis trempé. Le refroidissement à une température comprise entre 925 et 540 °C doit être achevé en trois minutes, suivi d'un refroidissement rapide à une température inférieure à 425 °C.

Pour le traitement stabilisé, la pièce doit être refroidie à l'air après avoir été maintenue à une température comprise entre 850 et 880 °C pendant plusieurs heures.

L'efficacité du traitement thermique post-soudure dépend fortement des paramètres clés du processus, tels que la température du four, la vitesse de montée en température, la différence de température entre les différentes parties de la pièce pendant la montée en température, l'atmosphère du four, le temps de maintien, la différence de température entre les différentes parties pendant la conservation de la chaleur, la vitesse de refroidissement et la température du four.

Pour les cuves en acier inoxydable austénitique susceptibles de provoquer une corrosion intergranulaire, il est possible de procéder à un traitement en solution ou à un traitement stabilisé des parties générales. Cependant, le traitement thermique post-soudure de l'ensemble de la cuve (généralement un échangeur de chaleur) présente de nombreuses difficultés.

Ce type de traitement n'est pas un traitement thermique post-soudure local, mais plutôt un traitement thermique post-soudure de l'ensemble des pièces ou du récipient soudés.

En raison de la structure et de la forme complexes de la plupart des récipients chimiques, tels que les échangeurs de chaleur à calandre et à tubes couramment utilisés, il est pratiquement impossible de contrôler les paramètres clés du processus de mise en solution solide après soudage ou de traitement stabilisé de l'ensemble de l'échangeur de chaleur à calandre et à tubes, et encore moins d'assurer la qualité du traitement thermique après soudage.

Dans de nombreux cas, ce traitement peut même s'avérer contre-productif, non seulement parce qu'il n'améliore pas la structure de la soudure, mais aussi parce qu'il détériore inutilement la structure du métal de base.

Par conséquent, plus de 90% des cuves chimiques en acier inoxydable austénitique utilisées dans des environnements de corrosion intergranulaire sont encore utilisées dans leur état post-soudage plutôt que de subir un traitement thermique post-soudage.

L'acier inoxydable austénitique au chrome-nickel est le matériau résistant à la corrosion le plus largement utilisé, et la corrosion intergranulaire est la forme de défaillance la plus courante dans les cuves en acier inoxydable austénitique au chrome-nickel.

La corrosion intergranulaire affaiblit considérablement la liaison entre les grains et, dans les cas les plus graves, peut éliminer complètement la résistance mécanique. La surface de l'acier inoxydable ayant subi ce type de corrosion reste brillante mais peut être facilement brisée en fines particules par un léger tapotement.

La corrosion intergranulaire est difficile à détecter, ce qui peut entraîner une détérioration soudaine de l'équipement et doit être pris au sérieux.

Les cuves en acier inoxydable austénitique au chrome-nickel sont généralement formées par soudage, et les deux côtés du joint soudé sont des zones sensibles à la corrosion intergranulaire, qui sont plus susceptibles d'être endommagées par la corrosion que le métal de base.

Le traitement thermique post-soudure peut améliorer la résistance à la corrosion intergranulaire dans l'acier inoxydable. zone de soudure au même niveau que le métal de base. C'est l'objectif ultime du traitement thermique post-soudure.

Toutefois, dans la pratique, de nombreux facteurs doivent être pris en compte, tels que la structure globale complexe et la forme de l'élément soudé, ce qui rend difficile la garantie des paramètres du processus de traitement thermique post-soudure.

Par conséquent, la plupart des aciers inoxydables austénitiques au chrome-nickel en service sont utilisés après soudage.

La question de savoir si la zone de soudure d'un récipient en acier inoxydable austénitique au chrome-nickel utilisé pour la résistance à la corrosion intergranulaire subit un traitement en solution solide ou un traitement stabilisé ne peut pas être généralisée. La forme structurelle de la cuve doit être analysée pour déterminer si le traitement thermique peut être effectué efficacement. Dans le cas contraire, même si un traitement thermique post-soudure est nécessaire, il peut avoir des effets négatifs, non seulement en n'atteignant pas le résultat souhaité, mais aussi en affectant la structure du métal de base.

Pour améliorer la résistance à la corrosion intergranulaire des cuves en acier inoxydable austénitique au chrome-nickel, il est nécessaire de sélectionner un acier inoxydable à très faible teneur en carbone et un acier inoxydable stabilisé en fonction de l'environnement et du mécanisme de corrosion spécifiques, de choisir la bonne méthode de soudage pendant le soudage et de combiner correctement les mesures de prévention et de contrôle susmentionnées pour obtenir de bons résultats.

Le recours à une solution solide ou à un traitement de stabilisation après le soudage n'est pas suffisant.