Au début, la production manuelle en ligne utilisait des matrices d'emboutissage, ce qui entraînait un taux élevé de reprise et de rebut en raison des copeaux de fer qui tombaient des bords des matrices. Cette situation avait de graves répercussions sur la qualité, le coût et l'efficacité de nos produits. Pour résoudre ce problème, nous avons créé un groupe de recherche technique axé sur l'ébarbage et la chute des copeaux de fer, [...]

Au début, la production manuelle en ligne utilisait des matrices d'emboutissage, ce qui entraînait un taux élevé de reprise et de rebut en raison des copeaux de fer qui tombaient des bords des matrices. La qualité, les coûts et l'efficacité s'en ressentaient gravement.

Pour résoudre ce problème, nous avons créé un groupe de recherche technique axé sur l'ébarbage et la chute des copeaux de fer, et nous avons mené des recherches approfondies sur le problème de la chute des copeaux de fer. Les résultats de ces recherches ont été fructueux.

L'objectif de la principale usine de moteurs de l'industrie automobile est d'atteindre un niveau de qualité élevé tout en maintenant un faible coût.

Le rythme de production du manuel production d'emboutissage Dans l'ancienne usine, la cadence de production était de 3 à 5 coups par minute (spm). Cependant, après la mise en place d'une ligne de production automatique, la cadence de production est passée de 6 à 10 coups par minute, ce qui a permis de doubler l'efficacité de la production et de réduire considérablement les coûts de production et d'exploitation.

L'une des difficultés rencontrées était que les moules utilisés dans la ligne manuelle n'étaient pas suffisants pour répondre aux exigences de la ligne automatique. Pour y remédier, les moules utilisés dans la ligne manuelle ont dû être transformés et améliorés pour répondre aux exigences de la production automatique en ligne fermée.

L'objectif principal de la conversion du moule manuel de la ligne d'emboutissage en moule automatique est de résoudre le problème de la limaille de fer qui se détache lors de l'ébarbage.

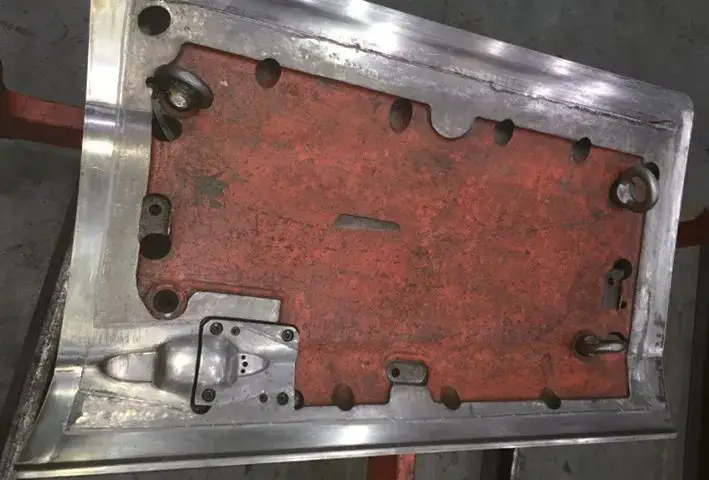

Les écritures en fer dans la production d'estampage ont tendance à coller à la surface du moule et des pièces (comme le montre la figure 1), provoquant des indentations sur la surface des pièces (comme le montre la figure 2).

Lorsque des défauts d'indentation sont détectés par l'inspecteur de qualité en fin de chaîne, au moins 7 des pièces doivent être retravaillées ou mises au rebut.

Cela a non seulement un impact important sur la qualité de l'aspect des produits découpés, mais augmente également le coût des opérations ultérieures.

L'élimination des écritures en fer produites par les matrices d'ébarbage est un défi majeur dans la production d'emboutissage.

En optimisant et en transformant la structure de la matrice de la ligne de production manuelle, nous pouvons réduire efficacement la quantité d'écritures de fer produites pendant la production, et il n'y aura pas d'écrasement significatif des déchets d'écritures de fer sur la surface des pièces d'estampage.

Fig. 1 Accumulation de limaille de fer filière inférieure bloc

Fig. 2 écrasement de la surface extérieure des pièces embouties

L'optimisation et la correction du bloc de couteaux et du poinçon d'ébarbage permettent de respecter les normes, de maintenir une production stable, de minimiser la production de limaille de fer et de résoudre efficacement le problème des écritures en fer.

⑴ L'optimisation et l'amélioration du bloc d'outils de redressage comprennent les étapes suivantes (comme le montrent les figures 3 et 4) :

① Lissage de la partie "vague" de la surface de référence ;

② Transformation du cône positif de la surface de coupe en un plan vertical de 90° ;

③ Amélioration de l'efficacité des réparations ;

④ Maintien de la surface de référence à une distance de 10 mm.

Fig. 3 avant la rectification du bloc d'outils de réparation directe

Fig. 4 après la rectification du bloc d'outils de réparation directe

⑵ L'optimisation et l'amélioration du poinçon comprennent les étapes suivantes (comme le montrent les figures 5 et 6) :

① Diminution de l'admission d'origine de 10 mm à 5 mm près ;

② Abaissement du bord périphérique de la partie supérieure du poinçon et aplatissement du bourrelet central ;

③ Façonner et polir le bord et la circonférence du poinçon.

Fig. 5 : prise excessive du poinçon

Fig. 6 : prise de punch raisonnable

⑶ L'optimisation et l'amélioration de l'écartement des lames et de leur distance par rapport à la plaque de pressage comprennent :

① Meuler et aligner l'espace entre les lames et le fil rouge pour assurer un espacement régulier et approprié (comme indiqué dans les figures 7 et 8) ;

② Augmentation de l'écart entre l'arête de coupe et la plaque de pressage de 0 ~ 0,1 mm à 0,5 mm ~ 0,7 mm (comme indiqué dans les figures 9 et 10).

Fig. 7 Le jeu de la lame est trop faible

Fig. 8 Jeu uniforme de la lame

Fig. 9 le jeu entre l'arête de coupe et le contour de la plaque de pressage est faible

Fig. 10 le jeu entre l'arête de coupe et le contour de la plaque de pressage est uniforme

(4) L'optimisation et l'amélioration des couteaux à déchets comprennent les étapes suivantes (comme le montrent les figures 11 et 12) :

① Réduction de l'écart entre le couteau à déchets et le bloc de couteaux de 7 mm à 1 mm ;

② Diminution de la prise d'air de 12 mm à 4 mm ;

③ Passage d'un couteau non vide à un couteau vide.

Fig. 11 Couteau à déchets avant rectification

Fig. 12 après rectification du couteau à déchets

L'optimisation et l'amélioration de la surface de pressage du noyau de pressage comprennent les étapes suivantes (comme le montrent les figures 13 et 14) :

① Diminution de la surface de contrôle du noyau de pressage d'un maximum de 40 cm à moins de 20 cm.

La réduction de la zone de pressage permet de minimiser les indentations, car même de petites quantités de limaille de fer ne seront pas introduites dans le moule ;

② Augmentation de la rodage du noyau de pressage de 75% à plus de 95% ;

③ Lissage et polissage de toutes les surfaces de pressage.

Fig. 13 avant rectification du profil du noyau de pressage

Fig. 14 après rectification du profil du noyau de pressage

Un trou d'aération d'un diamètre de 30 mm a été ajouté à la zone localisée à l'intérieur du noyau de pressage pour maintenir la cohérence avec la pression de l'air extérieur, évitant ainsi le problème de l'absorption des déchets de fer en raison de la pression négative à l'intérieur du moule au cours de la production (comme le montrent les figures 15 et 16).

Fig. 15 avant l'ajout d'un trou d'aération au noyau de pressage

Fig. 16 après l'ajout d'un trou d'aération au noyau de pressage

L'optimisation et l'amélioration de l'ajout de trous d'aération dans le poinçon comprennent :

① Augmentation du nombre de trous d'aération sur la surface du poinçon de 230 à 290, ce qui se traduit par une augmentation de 26%.

Les trous d'aération sont situés dans des zones présentant une grande surface et des transitions d'arc douces.

La taille des trous d'aération est de φ6 mm, ce qui correspond à la taille originale (comme le montrent les figures 17 et 18) ;

② Lissage et polissage de la surface convexe du modèle.

Fig. 17 Poinçonnage avant l'ajout d'un trou d'aération

Fig. 18 après l'ajout d'un trou d'aération au poinçon

En optimisant et en améliorant l'arête de coupe, le noyau de pressage et la structure du poinçon, les paramètres du processus répondent aux exigences du processus d'ébarbage et minimisent la production d'écritures de fer d'ébarbage, évitant ainsi l'écrasement des pièces et des moules par les écritures de fer.

Au cours des huit derniers mois de production, le taux d'indentation est passé de 8,5% à 3,1%, et est resté stable pendant trois mois consécutifs avec une nette amélioration.

Pour consolider les acquis et poursuivre l'amélioration continue, nous avons pris deux mesures :

Tout d'abord, nous appliquons les cas de réussite à l'étape de la conception structurelle des nouveaux moules afin de minimiser autant que possible le problème de l'élagage et de la chute des écritures en fer.

Deuxièmement, nous avons établi des lignes directrices pour l'entretien des matrices d'emboutissage dont les bords présentent des traces de fer, qui sont contrôlées par le système et le processus afin de garantir la stabilité des matrices d'emboutissage pendant la production et le fonctionnement, et de réduire le nombre de produits non qualifiés causés par les traces de fer.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.