Vous êtes-vous déjà demandé comment vous assurer que les moules que vous utilisez dans la fabrication sont de première qualité ? Cet article examine les dix facteurs clés qui influencent la qualité des moules, de la sélection de l'acier approprié à l'entretien adéquat. En comprenant ces éléments essentiels, vous serez en mesure d'améliorer l'efficacité, de réduire les coûts et de prolonger la durée de vie de vos moules. Découvrez des astuces pratiques et des conseils d'experts qui vous permettront d'améliorer la qualité de vos moules. Lisez la suite pour découvrir les secrets des moules de haute qualité.

L'acier est un élément crucial de la qualité des moules, c'est pourquoi le choix de l'acier approprié est de la plus haute importance.

Lors de la sélection de l'acier, les normes suivantes doivent être prises en compte :

① Exigences relatives aux matériaux de moulage par injection :

Des plastiques différents nécessitent des types d'acieren fonction de facteurs tels que les exigences élevées en matière de polissage, la résistance à la corrosion, etc.

② Prix :

Il est important de choisir un acier qui réponde aux exigences, plutôt que de se contenter de l'option la plus chère. Pour éviter tout gaspillage inutile, l'acier du moule doit être sélectionné en fonction de la durée de vie prévue de la matrice et du coût global du moule.

③ Traitement thermique :

Traitement de surface du moule est également cruciale.

La nitruration peut augmenter la surface dureté de l'acier et prolonger la durée de vie de la matrice.

L'électrodéposition peut améliorer les performances de l'acier en le modifiant et en renforçant sa brillance et sa résistance à la corrosion, en particulier pour les matériaux plastiques qui requièrent ces propriétés.

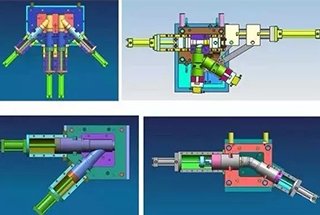

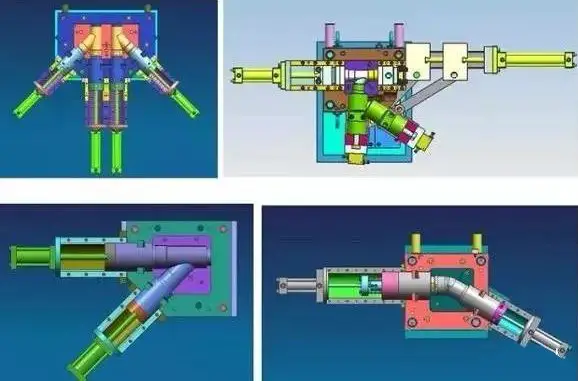

Une structure de moule bien conçue ne prend pas seulement en compte les éléments suivants propriétés des matériaux du produit, tels que le retrait, la température de formage et le coefficient de déformation élastique, mais aussi des facteurs liés à la vitesse de l'eau de refroidissement et à la vitesse des modes d'ouverture et de fermeture.

Une structure de moule raisonnable permet de prolonger efficacement la durée de vie des moules et d'assurer le bon déroulement de la production. Cela permet d'améliorer l'efficacité et de réduire les coûts.

"Un bon outil fait un bon bricoleur".

Il est essentiel de bien planifier le processus de moulage. Une organisation raisonnable du processus permet de raccourcir les cycles de production, de réduire les délais de traitement et de réaliser des économies.

En outre, un traitement précis et raisonnable est essentiel pour garantir la stabilité et la longévité du moule pendant la production.

Les erreurs de traitement peuvent entraîner l'épuisement ou le soudage du moule, ce qui entraîne une perte pour le moule, même si le soudage est de haute qualité. En outre, ces erreurs peuvent avoir un impact sur le mouvement du moule, raccourcir sa durée de vie et même le faire tomber en panne pendant la production.

La capacité d'un seau est déterminée par son point le plus faible.

Bien que cela semble évident, ce point est souvent négligé au cours du processus.

Il en va de même pour les moules. Les pièces standard, qui ne participent pas directement à la mise en forme mais contrôlent l'ensemble de l'opération de moulage, jouent un rôle essentiel.

Les pièces standard de haute qualité doivent être résistantes à l'usure, suffisamment dures, très précises et résistantes à la déformation.

Les différentes marques proposent une large gamme de pièces standard, il est donc important de ne pas se contenter de choisir l'option la moins chère. Il est donc important de ne pas se contenter de choisir l'option la moins chère, car cela pourrait nuire à la qualité du moule.

L'agencement des matrices nécessite l'expertise d'un monteur d'outils qualifié et est considéré comme l'aspect le plus technique du processus, malgré sa nature apparemment simple.

La complexité d'un moule dépend fortement de ces compétences.

Les matrices plates sont les plus simples, à condition qu'il n'y ait pas de arêtes vives sur la surface fractale.

Toutefois, l'agencement des matrices de pièces automobiles peut s'avérer plus difficile, car elles présentent souvent des surfaces fractales plus irrégulières et de multiples curseurs et blocs supérieurs.

Grâce à une disposition adéquate des moules, d'autres questions peuvent également être abordées, ce qui en fait une tâche complète.

Le polissage du moule est la dernière étape du processus de fabrication des moules.

Le polissage a un impact direct sur l'aspect des pièces en plastique, ce qui en fait l'aspect le plus important du travail sur le plan visuel.

En outre, le polissage peut améliorer le fonctionnement du moule, en particulier pendant le processus de démoulage.

Parfois, la production de matrices peut être entravée par un polissage inadéquat, ce qui entraîne une résistance et une difficulté accrues lors du démoulage, ainsi que des marques de contrainte et des fissures à l'extrémité supérieure.

L'assemblage d'une filière est similaire à l'assemblage d'une machine, où chaque pièce et chaque vis doivent être en place. Toute erreur peut avoir de graves conséquences, allant de produits défectueux et d'une production perturbée à des moules complètement endommagés et à des déchets.

C'est pourquoi le processus d'assemblage doit être abordé avec beaucoup de soin et d'attention aux détails.

Il convient d'accorder une attention particulière au nettoyage du moule lors de l'assemblage, en particulier aux passages d'eau et aux trous de vis, qui doivent être soigneusement débarrassés de la limaille de fer afin d'éviter tout mécontentement de la part du client.

L'impact sur la qualité des moules est en fait minime, car le canal chaud est généralement spécifié par les clients, en particulier pour les moules de grande taille.

La qualité et le service après-vente des grandes marques étrangères étant exceptionnels, la qualité n'est généralement pas un problème.

Toutefois, la qualité de certains canaux chauds en Chine peut varier considérablement.

Les petites entreprises font souvent des compromis sur la qualité pour réduire les coûts et utilisent des composants de chauffage et de transmission peu fiables, ce qui peut entraîner des problèmes.

Le principal défi de la canalisation à froid est d'assurer un processus de moulage par injection équilibré, avec une taille constante de la buse d'injection, de la pression d'injection, etc.

Toute personne ayant une expérience du moulage connaît l'importance du refroidissement dans le processus de moulage.

Avec l'augmentation des coûts des matériaux et de la main-d'œuvre, les fabricants cherchent à réduire le cycle d'injection pour la production de masse, ce qui entraîne une augmentation de la température des moules. Si elle n'est pas contrôlée efficacement, cette température peut entraîner une mauvaise formation du moule, voire sa déformation, ce qui conduit à sa mise au rebut.

Il est donc essentiel de concevoir des voies d'eau efficaces, notamment en ce qui concerne la densité de distribution, le diamètre et les connexions entre les voies d'eau.

L'entretien des moules concerne principalement les activités d'entretien au cours du processus de production.

Tout comme une voiture, si un moule n'est pas utilisé pendant une période prolongée et s'il n'est pas correctement entretenu, il peut devenir inutilisable.

Il est donc important d'entretenir soigneusement le moule à chaque utilisation, en accordant une attention particulière à la rouille sur les parois du moule. pièces de formage et l'application d'une protection antirouille sur les principales pièces mobiles.

En raison de l'exposition du moule à l'eau pendant la production, des gouttelettes d'eau peuvent s'accumuler sur le moule pendant l'installation ou le démontage. Pour éviter cela, assurez-vous que le moule est complètement sec avant d'appliquer une couche d'huile pour le protéger.