Vous êtes-vous déjà demandé comment nous parvenons à obtenir des finitions aussi parfaites et aussi brillantes sur les surfaces en métal et en verre ? Cet article dévoile le monde fascinant du rodage, un procédé d'usinage de précision qui permet d'obtenir des surfaces d'une douceur et d'une précision inégalées. Vous découvrirez ses caractéristiques uniques, les matériaux qu'il peut traiter et les principes qui sous-tendent ses incroyables résultats. Préparez-vous à explorer les secrets de la perfection en matière d'usinage !

Le rodage présente les caractéristiques suivantes :

(1) La pièce à usiner rugosité de la surface peut atteindre Ra = 0,006 à 0,1 μm, et la micro-coupe avec Ra = 0,1 μm peut être réalisée.

(2) Il peut en résulter un ajustement très précis entre les surfaces à assembler.

(3) Le rodage est effectué à faible vitesse et à faible pression, générant une chaleur minimale.

La surface de la pièce ne présente pas de couche métamorphique, ce qui améliore la qualité.

(4) Le dispositif et la machine de broyage ont une structure relativement simple, ce qui les rend adaptés à la production manuelle d'une seule pièce et à la production mécanique par lots.

La précision du meulage manuel dépend de la précision de l'outil de rodage et des compétences du travailleur, tandis que la précision du meulage mécanique dépend également de la précision de l'outil de rodage, de la trajectoire correcte et des méthodes d'exploitation appropriées.

(5) Au cours du processus de meulage, les particules abrasives dures peuvent facilement s'incruster dans la surface tendre de la pièce, ce qui a un impact sur sa durée de vie et ses propriétés optiques.

(6) L'efficacité du rodage est faible.

Le matériau de l'outil de rodage est généralement mou et sujet à l'usure, il doit donc être entretenu régulièrement pour garantir sa précision.

Le broyage peut traiter une variété de matériaux métalliquesLes matériaux non métalliques comprennent l'acier (y compris l'acier trempé), la fonte, le cuivre et le carbure cémenté, ainsi que les matériaux non métalliques tels que les céramiques, les pierres précieuses, les semi-conducteurs, le verre et les matières plastiques.

La forme de la surface de la pièce comprend des surfaces cylindriques intérieures et extérieures, des surfaces coniques, des plans, des surfaces convexes et concaves, des surfaces sphériques intérieures et extérieures, des filets de vis, des engrenages, etc.

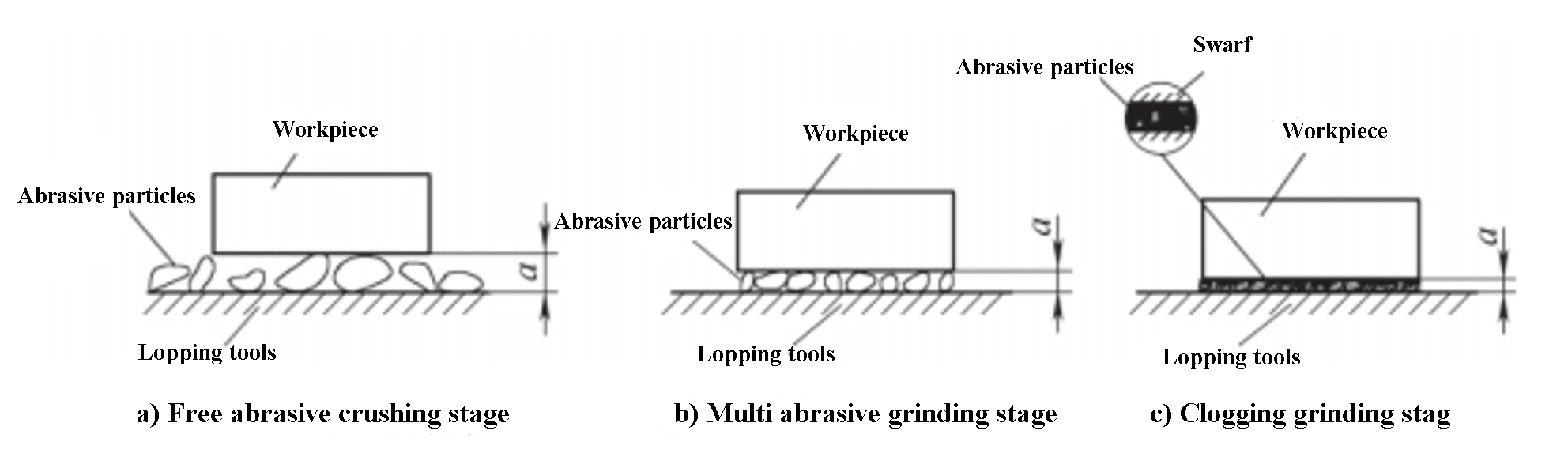

Lors du rodage, la quantité appropriée d'abrasif est placée entre l'outil de rodage et la surface de la pièce.

La combinaison du mouvement alternatif et de la rotation ou de la rotation et du mouvement planétaire s'effectue alors sous une pression spécifique.

Les particules abrasives contenues dans l'abrasif glissent ou roulent entre l'outil de rodage et la surface de la pièce, ce qui entraîne une micro-coupure.

En raison de la finesse des particules abrasives, seule une très fine couche de matériau peut être découpée.

Il en résulte une très faible trace de mouvement net sur la surface de la pièce, ce qui permet d'obtenir une qualité de surface et une précision d'usinage exceptionnelles.

Les abrasifs peuvent être divisés en rodage humide (rodage par ponçage, comme le montre la figure 1), en rodage sec (rodage par ponçage) et en rodage semi-sec (rodage en pâte) en fonction de leurs conditions d'utilisation.

Fig. 1 Processus de rodage humide

Le rodage s'appuie sur un bon prétraitement en effectuant une micro-coupe avec une rugosité de surface de Ra = 0,01 à 0,1 μm et une micro-alimentation.

Ce niveau de précision et de qualité de surface est difficile à atteindre par d'autres méthodes d'usinage et peut être plusieurs fois supérieur aux résultats obtenus par d'autres méthodes.

La précision peut atteindre 0,025 μm et la rugosité de la surface peut atteindre Ra = 0,006 μm.

Alors que d'autres méthodes d'usinage peuvent suivre une approche de "traitement par copie", le rodage est un "traitement par création".

Au cours de ce processus, la précision de l'outil de rodage et de la pièce à usiner est améliorée, dépassant la précision initiale de l'outil de rodage.

L'abrasif se compose de particules abrasives, d'un liquide de meulage et d'une charge auxiliaire.

En fonction de la méthode de broyage et du matériau de la pièce, il est possible de préparer des abrasifs liquides, des pâtes abrasives et des abrasifs solides.

Les particules abrasives sont le composant essentiel de l'abrasif, et leur performance ainsi qu'une sélection appropriée ont un impact significatif sur l'efficacité et la qualité du broyage.

1) Abrasifs

Les abrasifs couramment utilisés sont le corindon, le carbure de silicium, le carbure de bore, le diamant et le nitrure de bore cubique.

Des abrasifs doux, tels que l'oxyde de fer, l'oxyde de chrome et l'oxyde de cérium, peuvent également être utilisés pour réduire davantage la rugosité de la surface de la pièce.

L'abrasif corindon est utilisé pour le meulage des pièces en acier général, tandis que les abrasifs en carbure de silicium ou en carbure de bore sont utilisés pour le meulage des matériaux durs et cassants tels que la fonte, les alliages durs, les pierres précieuses et les céramiques.

L'abrasif diamant convient au meulage du carbure cémenté, des céramiques, des pierres précieuses et du verre optique, et l'abrasif au nitrure de bore cubique doit être utilisé pour le meulage de l'acier à grande vitesse et de l'acier inoxydable. acier matricé.

Le choix de la taille de l'abrasif et l'efficacité du meulage sont directement liés à la rugosité de la surface de la pièce.

Une taille de particule grossière entraîne une efficacité élevée mais une valeur de rugosité de surface (Ra) élevée, tandis qu'une taille de particule plus petite entraîne une efficacité plus faible mais une valeur de rugosité de surface plus faible.

La taille des grains varie de W0,5 à W40, et la rugosité de la surface peut aller de 0,006 à 0,4 μm.

2) Liquide de rodage

Le liquide de rodage sert à refroidir et à lubrifier pendant le processus et aide à répartir uniformément les particules abrasives sur la surface de l'outil de rodage.

Pour le meulage grossier, on utilise l'huile système à perte totale N15, tandis que pour le meulage de finition, on utilise un mélange composé d'une part d'huile système à perte totale N15, de trois parts de kérosène, d'une petite quantité d'huile de turbine ou d'huile de broche, et d'huile minérale légère ou d'huile de transformateur.

Le kérosène est utilisé pour le broyage de la fonte, tandis que l'huile animale et une petite quantité d'huile de fuseau ou d'huile végétale sont utilisées pour le broyage du cuivre. L'huile végétale, l'huile de turbine ou l'émulsion sont utilisées pour le broyage de l'acier trempé et de l'acier inoxydable.

Huile d'olive, rondeur L'huile ou l'eau distillée est utilisée pour le broyage des diamants, l'essence pour le broyage du carbure cémenté, l'alcool pour le broyage de l'or, de l'argent et du platine, et l'eau pour le broyage du verre et du cristal.

3) Remplisseurs auxiliaires

Dans le processus de rodage, les charges auxiliaires servent à l'adsorption et à l'amélioration de l'efficacité du traitement.

Les charges auxiliaires couramment utilisées sont composées d'acide stéarique ou d'acide oléique, d'acide gras et de glycérine industrielle en tant que composants principaux dans des proportions variables.

4) Préparation de l'abrasif

Dans le rodage humide, les abrasifs liquides sont composés de kérosène, de graisse mélangée et de poudre abrasive avec une concentration (fraction de masse) d'environ 30% à 40%. La concentration diminue si la poudre est fine et fournie automatiquement par la machine.

Pour le rodage à sec, on utilise un mélange de 15 g de poudre abrasive, 8 g de graisse mixte, 200 ml d'essence d'aviation et 35 g de kérosène après un trempage d'une semaine. La pâte de meulage contient 20% à 50% de poudre abrasive, 25% à 30% d'acide oléique, 18% à 30% de graisse mélangée et, dans certains cas, environ 15% de vaseline sont ajoutés pour obtenir une poudre très fine.

L'abrasif solide, ou savon abrasif, est utilisé pour améliorer la brillance de la surface de la pièce. Sa composition comprend 57% d'oxyde de chrome, 21,5% de paraffine, 21,5% de cire d'abeille, 11% de graisse mixte à base d'acide stéarique et 7% de kérosène.

1) Fonctions des outils de rodage

L'outil de rodage sert de moule pour le rodage et transmet sa propre précision géométrique à la pièce dans une certaine mesure. Il est chargé de transporter les abrasifs pour le revêtement et l'enrobage. Au cours de son mouvement relatif avec la pièce, celle-ci est traitée pour obtenir la précision d'usinage et la qualité de surface souhaitées.

L'outil de rodage doit avoir des rainures pour retenir les abrasifs et empêcher l'accumulation d'abrasifs en excès. Il doit également présenter une précision géométrique adéquate, une rigidité suffisante, un matériau compact exempt d'impuretés et une dureté uniforme.

2) Matériaux des outils de rodage

La fonte convient au meulage de divers matériaux ; l'acier doux convient au meulage de filets de petit diamètre et de petits trous ; le laiton et le cuivre rouge conviennent au meulage grossier et au meulage des pierres précieuses ; le bois dur convient au meulage du cuivre et des métaux tendres ; l'étain et le plomb conviennent à l'amélioration de la qualité de surface des pièces, car ils sont trop tendres pour modifier la forme des pièces.

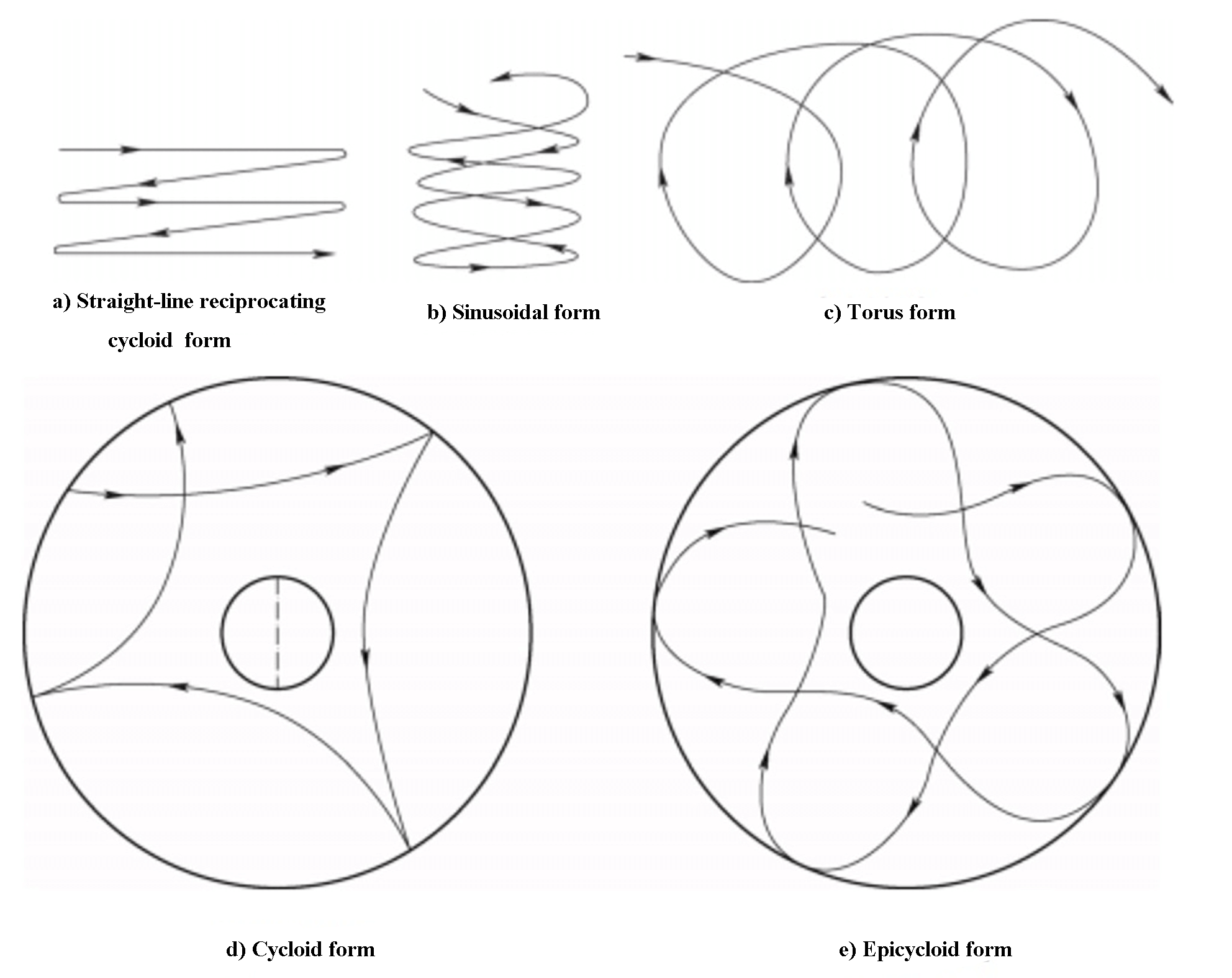

1) La trajectoire de rodage est illustrée à la figure 2. Elle se présente sous différentes formes, telles que la cycloïde en ligne droite et en mouvement alternatif.

Fig. 2 La trajectoire de rodage

2) Pression de rodage

Dans le cas du rodage humide, la pression varie de 10 à 25 MPa, tandis que dans le cas du rodage à sec, la pression varie de 1 à 15 MPa. Pour le rodage fin, la valeur de la pression est inférieure.

3) Vitesse de rodage

L'efficacité du rodage est directement proportionnelle à la vitesse de rodage. La vitesse de rodage du rodage humide est de 20 à 100 m/min, et celle du rodage à sec est de 10 à 20 m/min. Si la précision de la pièce est élevée et si le matériau de la pièce est tendre, il convient de choisir une valeur plus faible.

4) Allocation de rodage

Le trou intérieur est de 0,01-0,03 mm (tolérance de diamètre), le cercle extérieur est de 0,005-0,01 mm et le plan est de 0,005-0,01 mm.

5) Problèmes nécessitant une attention particulière

Les abrasifs doivent être stockés correctement afin d'éviter toute contamination par la poussière ; lors du passage à des abrasifs de granulométrie différente, les abrasifs existants sur la pièce et l'outil de rodage doivent être nettoyés avec du kérosène afin d'éviter les rayures sur la surface de la pièce ; l'environnement de rodage doit être dépourvu de poussière.

Le rodage est une technologie de traitement de précision et d'ultra-précision qui permet d'obtenir des valeurs de rugosité de surface très faibles. Avec les progrès technologiques, les exigences en matière de qualité des produits augmentent. Dans la finition locale, le rodage présente des avantages inégalés par rapport aux autres méthodes de coupe, ce qui lui permet de traiter des pièces avec une précision et une qualité de surface élevées.