La technologie de fabrication additive au laser présente l'avantage de former rapidement des pièces de forme complexe et a fait l'objet d'une grande attention ces dernières années. Cet article présente deux technologies de fabrication additive par laser, le dépôt par énergie dirigée (DED) et la fusion sélective par laser (SLM), et résume les progrès de la recherche sur la fabrication additive par laser de l'acier inoxydable 316L du point de vue des [...]

La technologie de fabrication additive par laser présente l'avantage de former rapidement des pièces de forme complexe et a fait l'objet d'une grande attention ces dernières années.

Cet article présente deux technologies de fabrication additive par laser, le dépôt par énergie dirigée (DED) et la fusion sélective par laser (SLM), et résume les progrès de la recherche sur la fabrication additive par laser de l'acier inoxydable 316L du point de vue des défauts courants, de la structure et de la texture, et des propriétés mécaniques.

Il analyse les problèmes existants dans la fabrication additive au laser de l'acier inoxydable 316L et envisage ses perspectives de développement.

La fabrication additive par laser comprend deux technologies, le dépôt par énergie dirigée (DED) et la fusion sélective par laser (SLM).

Toutes deux utilisent des faisceaux laser à haute énergie comme sources de chaleur pour faire fondre localement la poudre de métal et former un bain de fusion ; lorsque le faisceau laser s'éloigne, le bain de fusion se solidifie rapidement. Toutefois, les principes de fonctionnement des technologies DED et SLM sont différents.

Le DED, également connu sous le nom d'ingénierie laser en forme de filet, de dépôt de métal par laser ou de formage rapide par laser, est une technologie typique de fabrication additive par laser coaxial avec livraison de poudre.

La poudre métallique contenue dans le tambour à poudre pénètre dans le bain de fusion par le tuyau de transport et la buse spécialement conçue à cet effet. Le faisceau laser se déplace le long d'une trajectoire prédéterminée, sous contrôle informatique, pour faire fondre la poudre métallique et former une fine couche.

Ensuite, la tête de dépôt se déplace vers le haut, continuant à déposer la couche suivante, répétant ce processus couche par couche jusqu'à ce que la pièce souhaitée soit produite.

En plus d'être directement formation du métal La technologie DED peut également être utilisée pour préparer des revêtements, réparer des composants endommagés et préparer des matériaux à gradation fonctionnelle. La technologie SLM est une technologie typique de fabrication additive par laser sur lit de poudre.

La poudre métallique n'est pas pulvérisée par la buse, mais elle est répartie uniformément sur le lit de poudre. Le faisceau laser fait fondre sélectivement le lit de poudre selon une trajectoire prédéterminée.

Après la formation d'une couche, le lit de poudre se déplace d'une certaine distance vers le bas et est re-poudré et fondu de manière sélective, répétant ce processus couche par couche jusqu'à ce que la pièce souhaitée soit produite.

Pour éviter l'oxydation des Acier inoxydable 316L les processus de formage DED et SLM doivent être réalisés sous protection de gaz inertes.

Outre des principes opérationnels différents, le dépôt par énergie dirigée (DED) et la fusion sélective par laser (SLM) présentent également des paramètres de processus très diversifiés. Le diamètre du faisceau laser dans le DED varie généralement entre 600 et 1300μm, tandis que dans le SLM, il est nettement plus petit, généralement entre 15 et 80μm.

Actuellement, la poudre d'acier inoxydable 316L utilisée pour la fabrication additive par laser est souvent préparée par atomisation.

Compte tenu des diamètres de faisceau du DED et du SLM, la taille des particules de poudre d'acier inoxydable 316L pour le DED se situe généralement entre 45 et 180μm, tandis que pour le SLM, elle est typiquement comprise entre 5 et 63μm.

Au cours du processus de DED, le puissance du laser (P) peut atteindre 200 à 720W, mais la vitesse de balayage (v) est souvent inférieure à 10mm-s-1.

Par conséquent, la densité d'énergie de la ligne (EL=P/v) est extrêmement élevée, allant même jusqu'à des dizaines ou des centaines de joules par millimètre. Une densité d'énergie de ligne plus élevée entraîne une pénétration plus forte du laser, de sorte que l'épaisseur de la couche dans le DED est généralement fixée entre 254 et 500μm, avec un intervalle de balayage généralement fixé entre 350 et 500μm.

En revanche, le SLM utilise souvent une puissance laser plus faible (de 60 à 380 W) et une vitesse de balayage plus élevée (de 30 à 7 000 mm-s).-1), ce qui se traduit par une très faible densité énergétique de la ligne, généralement comprise entre 0,01 et 0,5 J-mm-1.

Pour garantir l'absence de défauts de fusion insuffisants, l'intervalle de balayage et l'épaisseur de la couche dans le SLM doivent être suffisamment petits, généralement compris entre 20 et 300μm et 10 et 60μm, respectivement.

Pendant la formation du DED, le gradient de température et la vitesse de refroidissement peuvent atteindre jusqu'à 102 à 103K-mm-1 et 103 à 104K-s-1respectivement.

La densité d'énergie de la ligne dans le SLM étant plus faible, le gradient de température à l'intérieur du bain de fusion est encore plus important, jusqu'à 103 à 105K-mm-1, et la vitesse de refroidissement est plus rapide, atteignant 104 à 107K-s-1.

Par rapport aux techniques métallurgiques traditionnelles, la technologie de fabrication additive au laser présente des avantages considérables.

Cependant, si les paramètres du processus sont mal choisis, divers défauts peuvent être introduits au cours du processus de formage, tels que la porosité, l'absence de fusion et les fissures. Ces défauts peuvent réduire considérablement les propriétés mécaniques de l'acier inoxydable 316L.

Par conséquent, la réduction ou l'élimination de ces défauts est une question cruciale dans la fabrication additive par laser.

La porosité et le manque de fusion sont les deux défauts les plus courants dans la fabrication additive au laser de l'acier inoxydable 316L. La porosité apparaît généralement sous forme sphérique et provient principalement des gaz présents dans la poudre d'acier inoxydable 316L.

Les pores de la poudre ne peuvent pas être complètement expulsés lors de la solidification rapide de la masse fondue et restent dans le composant. Des gaz inertes peuvent également être entraînés dans le bain de fusion et former des pores.

En outre, au cours du processus de fabrication additive par laser, la température la plus élevée se trouve à la surface de la pièce. La chaleur est conduite vers l'intérieur, formant un bassin de fusion large et peu profond.

Toutefois, lorsque la puissance du laser est extrêmement élevée ou que la vitesse de balayage du laser est très faible, c'est-à-dire lorsque la densité d'énergie de la ligne laser est très élevée, la formation de la piscine de fusion passe d'un mode de conduction thermique à un mode de fusion en profondeur, formant un canal de piscine de fusion étroit et profond.

Ce canal est très instable et peut facilement former des pores au fond de la piscine de fusion. On estime généralement que lorsque le rapport entre la largeur et la profondeur du bassin de fusion tombe en dessous d'une certaine valeur critique, le mode de fusion en profondeur est déclenché.

Pour contrôler le taux de porosité de l'acier inoxydable 316L dans la fabrication additive par laser, la teneur en gaz de la poudre d'acier inoxydable 316L doit être strictement contrôlée et les paramètres du processus doivent être optimisés pour éviter la porosité causée par le mode de fusion profonde.

Contrairement au mécanisme de formation de la porosité, les défauts dus à l'absence de fusion proviennent généralement d'une densité d'énergie laser insuffisante entraînant une profondeur de fusion inadéquate, ce qui se traduit par de grands vides de forme irrégulière entre les couches. Ce type de défaut peut généralement être résolu en réduisant l'épaisseur de la couche.

La ballification est l'un des défauts courants de la fabrication additive par laser de l'acier inoxydable 316L. Ce phénomène fait référence à l'incapacité des gouttelettes de métal fondu à former une ligne de fusion continue, créant à la place une surface en forme de goutte sur la pièce formée ; l'effet cumulatif de la ballification peut réduire de manière significative la précision de la pièce.

Cet effet est souvent dû à une teneur excessive en oxygène dans la cavité de formage, qui entraîne une oxydation à la surface des gouttelettes de métal, empêchant leur fusion. Il est donc essentiel de contrôler strictement la teneur en oxygène dans la cavité de formage pendant le processus de formage.

L'acier inoxydable 316L est l'un des métaux adaptés à la fabrication additive, mais des cas de fissuration ont été signalés lors de la fabrication additive au laser de l'acier inoxydable 316L.

La fissuration thermique (ou fissuration par solidification) est l'un des principaux mécanismes de fissuration, qui se produit souvent à la fin de la phase de solidification rapide du bain de fusion.

À ce stade, la proportion de la phase solide est importante, le bassin de fusion est occupé par une sous-structure cellulaire et il existe un film de phase liquide à la limite de la sous-structure cellulaire.

La résistance de cette structure est extrêmement faible, ce qui la rend susceptible de se fissurer sous l'effet d'une contrainte de traction. À ce moment-là, il est difficile pour le liquide de s'écouler pour remplir la zone de fissure, ce qui finit par former une fissure thermique à la limite du grain.

Les défauts courants et leurs mécanismes de formation dans la fabrication additive par laser de l'acier inoxydable 316L sont présentés dans le tableau 1.

Tableau 1 : Défauts courants et leurs mécanismes de formation dans la fabrication additive par laser de l'acier inoxydable 316L.

| Nom du défaut | Mécanisme de formation |

| Pore | Des pores existent à l'intérieur de la poudre ; inerte gaz de protection ne peut être expulsé du bain de fusion ; une sélection inappropriée des paramètres du processus entraîne une densité d'énergie laser excessive, ce qui déclenche un mode de fusion profonde. |

| Fusion incomplète | La densité d'énergie du laser est insuffisante, ce qui entraîne une profondeur de fusion inadéquate. |

| Sphéroïdisation | Une teneur excessive en oxygène empêche les gouttelettes de métal de fusionner pour former une ligne de fusion continue. |

| Craquage | Au cours de la dernière phase de solidification, le film de phase liquide à la limite de la sous-structure cellulaire se fissure sous l'effet d'une contrainte de traction. |

En raison du gradient de température élevé et de la vitesse de refroidissement, la solidification processus du laser La fabrication additive présente un effet de trempe rapide.

L'acier inoxydable 316L ainsi préparé présente une structure extrêmement déséquilibrée, que les méthodes traditionnelles de fabrication de l'acier inoxydable ne parviennent pas à équilibrer. méthodes de moulage ne peut pas atteindre.

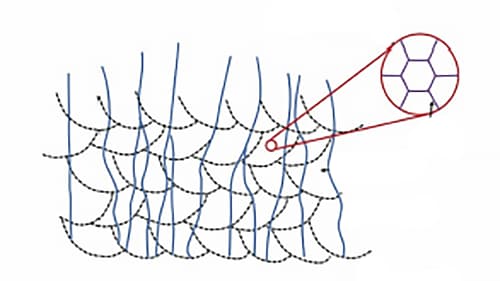

Il forme généralement une structure cristalline en colonne, avec de nombreuses petites sous-structures cellulaires à l'intérieur des grains en colonne, comme le montre la figure 1.

Au cours du processus de solidification (y compris le moulage, le soudage, la fabrication additive au laser, etc.), le gradient de température G dans la phase liquide au premier plan de l'interface solide/liquide et la vitesse de croissance V du front de solidification déterminent ensemble la morphologie et la taille du grain et de sa sous-structure interne.

Plus le rapport G/V est faible, plus il est facile de former une structure de grain équiaxe ; inversement, une structure de grain colonnaire a plus de chances de se former. Les gradients de température et les taux de croissance varient dans l'ensemble du bassin de fusion.

Généralement, le fond de la piscine de fusion présente un gradient de température important et un faible taux de croissance, ce qui favorise la formation de cristaux en colonnes, tandis que le sommet de la piscine de fusion présente un faible gradient de température et un taux de croissance élevé, ce qui facilite la formation de cristaux en forme d'équidistance.

La fabrication additive par laser utilise une méthode de dépôt couche par couche. Pour garantir une liaison suffisante entre les couches, une partie du matériau de la couche précédente est refondue, de sorte que la structure cristalline équiaxe au sommet du bain de fusion n'existe souvent pas, tandis que les cristaux en forme de colonne au fond du bain de fusion s'étendent couche par couche grâce à la croissance épitaxiale.

En outre, contrairement à la structure dendritique de l'acier inoxydable 316L tel qu'il est coulé, le bain de fusion de la fabrication additive par laser se refroidit extrêmement rapidement pendant la solidification, ce qui limite la formation et la croissance de dendrites secondaires.

Par conséquent, l'interface solide/liquide du bain de fusion de l'acier inoxydable 316L pendant la fabrication additive au laser progresse généralement par croissance cellulaire.

Au cours de la solidification, l'acier inoxydable 316L formé par DED forme généralement une couche primaire. austénite et sur les parois cellulaires de la sous-structure cellulaire, on observe une ségrégation prononcée des éléments stabilisant la ferrite, tels que le chrome et le molybdène, ce qui favorise la formation d'une petite quantité de ferrite.

Comparé au DED, le SLM refroidit plus rapidement, l'effet de ségrégation des éléments est considérablement réduit, mais n'est généralement pas suffisant pour former une ferrite stable, de sorte que l'acier inoxydable 316L formé par SLM présente généralement une forme monophasée. austénite sans formation de ferrite.

Outre la ségrégation des éléments stabilisant la ferrite, tels que le chrome et le molybdène, sur les parois cellulaires de la sous-structure cellulaire, la légère différence d'orientation entre les sous-structures cellulaires adjacentes entraîne la formation d'un grand nombre de dislocations sur les parois cellulaires, alors que la densité de dislocations à l'intérieur de la sous-structure cellulaire est relativement faible, formant ainsi une cellule de dislocation typique.

En outre, une certaine texture cristallographique est formée dans l'acier inoxydable 316L par fabrication additive au laser. Tout au long du processus, la direction du flux thermique varie à l'intérieur de la piscine de fusion, mais dans l'ensemble, elle s'oppose à la direction de formation.

La structure de l'acier inoxydable 316L formé par fabrication additive au laser se compose principalement d'austénite avec une structure cubique à faces centrées.

La direction étant la direction de croissance la plus rapide pour les cristaux cubiques, l'acier inoxydable 316L forme généralement une texture fibreuse le long de la direction de formation pendant la fabrication additive par laser. L'ajustement des paramètres du processus, tels que les stratégies de balayage laser, permet de contrôler efficacement la formation des textures.

Les limite d'élasticité et la résistance à la traction de l'acier inoxydable 316L produit par fabrication additive au laser se situent généralement entre 300 et 600 MPa et 400 et 800 MPa respectivement, ce qui est nettement plus élevé que la limite d'élasticité (200 à 300 MPa) et la résistance à la traction (500 à 600 MPa) de l'acier inoxydable 316L préparé à l'aide de méthodes traditionnelles.

La limite d'élasticité ultra-élevée de l'acier inoxydable 316L fabriqué par additif laser est attribuée à son organisation structurelle multi-échelle, telle que des grains fins (d'une taille d'environ 0,2 mm), des sous-structures cellulaires (d'un diamètre inférieur à 1μm), des joints de grains à petit angle de haute densité (jusqu'à 41%), des réseaux de dislocations (à l'échelle de centaines de nanomètres), des phases précipitées (d'une taille comprise entre 10 et 150 nm) et une ségrégation localisée des éléments (d'une portée inférieure à 1nm).

Cette organisation hétérogène à plusieurs échelles contribue également à l'écrouissage continu et stable après la limite d'élasticité de l'acier inoxydable 316L.

En outre, à l'instar de l'acier inoxydable 316L préparé par des procédés traditionnels, l'acier inoxydable 316L fabriqué par additif laser présente également un effet Hall-Petch dynamique dû à la formation de nanotwins qui assistent la déformation pendant le processus de déformation plastique à la traction, ce qui contribue à renforcer l'effet d'écrouissage, permettant ainsi d'obtenir une résistance à la traction élevée et un allongement très élevé après rupture.

Le taux d'allongement post-fracture de l'acier inoxydable 316L fabriqué par additif laser est en étroite corrélation avec la porosité à l'intérieur du matériau.

L'acier inoxydable 316L formé par fabrication additive au laser présente généralement des structures cristallines en colonnes et forme certaines textures cristallographiques, ce qui rend les propriétés de traction de l'acier inoxydable formé anisotropes. En ajustant les stratégies de balayage, il est possible de réduire efficacement la texture cristallographique, ce qui rend la limite d'élasticité isotrope.

Cependant, les structures cristallines colonnaires entraînent encore des niveaux variables d'écrouissage dans différentes directions au cours du processus de traction de l'acier inoxydable 316L formé par fabrication additive au laser, ce qui se traduit par des différences significatives dans la résistance à la traction et l'allongement après rupture dans différentes directions.

En outre, les processus traditionnels de fabrication de l'acier inoxydable 316L peuvent déclencher une transformation de la phase martensitique pendant la déformation plastique, mais aucune transformation martensitique induite par la déformation n'a été trouvée dans les études actuelles sur la déformation plastique de l'acier inoxydable 316L formé par fabrication additive au laser.

La performance en fatigue de l'acier inoxydable 316L formé par fabrication additive au laser est influencée par divers facteurs, notamment la microstructure, les défauts internes, rugosité de la surfaceet la direction du chargement.

La sous-structure cellulaire fine au sein de la structure de l'acier inoxydable 316L formé par fabrication additive au laser empêche considérablement le glissement des dislocations et la nucléation des fissures, ce qui améliore considérablement la performance de fatigue de l'acier inoxydable 316L.

Après la fabrication additive au laser, un traitement thermique post-traitement est généralement nécessaire pour les pièces en acier inoxydable 316L, au cours duquel la microstructure de l'acier inoxydable 316L peut changer, ce qui affecte ses performances en matière de fatigue.

Des études montrent qu'après une recuit à 470℃, la sous-structure cellulaire de l'acier inoxydable 316L formé par fabrication additive au laser ne change pas de manière significative, de sorte que le recuit de détensionnement à basse température n'a pas d'impact important sur sa résistance à la fatigue.

Cependant, lorsque la température du traitement thermique est suffisamment élevée, elle peut affecter la sous-structure cellulaire de l'acier inoxydable 316L formé par fabrication additive au laser, ce qui affecte ses performances en matière de fatigue.

Les défauts internes et la rugosité substantielle de la surface dégradent considérablement la performance de fatigue de l'acier inoxydable 316L formé par fabrication additive au laser. Les études indiquent que les imperfections internes (telles que les vides et la poudre non fondue) et les surfaces rugueuses entraînent une concentration de contraintes localisées dans l'acier inoxydable 316L.

Ces zones de concentration de contraintes tendent à être les sites initiaux de nucléation des fissures de fatigue, favorisant ainsi défaillance due à la fatigue. En outre, la direction de chargement affecte considérablement la performance en fatigue de l'acier inoxydable 316L formé par fabrication additive au laser.

La résistance à la fatigue de l'acier inoxydable 316L formé au laser est la plus élevée lorsque la direction de chargement est perpendiculaire à la direction de formage, plus faible lorsqu'elles sont parallèles, et la plus faible à un angle de 45 degrés.

Cependant, les recherches actuelles sur les mécanismes de propagation des fissures de fatigue dans l'acier inoxydable 316L formé au laser n'en sont qu'à leurs débuts, et de nombreux mécanismes restent peu clairs, voire contradictoires.

L'acier inoxydable 316L, avec ses propriétés mécaniques et de résistance à la corrosion exceptionnelles, est l'un des plus utilisés. matériaux en acier inoxydable. Les méthodes de coulée traditionnelles produisent un acier inoxydable 316L à gros grains et à faible résistance.

Le traitement thermomécanique affine considérablement le grain et introduit des dislocations de haute densité, ce qui améliore la résistance de l'acier inoxydable 316L.

Toutefois, cette procédure est complexe et généralement utilisée pour des pièces de forme simple.

La technologie de fabrication additive par laser, caractérisée par un dépôt couche par couche et une solidification rapide, permet de façonner rapidement des pièces complexes, en leur conférant des caractéristiques organisationnelles uniques telles que de petits grains, des sous-structures cellulaires internes, des joints de grains à petit angle de haute densité et des dislocations de haute densité, qui sont inégalées par les méthodes métallurgiques traditionnelles.

La fabrication additive au laser d'acier inoxydable 316L offre une résistance et une plasticité supérieures à celles de l'acier inoxydable 316L préparé par des méthodes métallurgiques traditionnelles.

Toutefois, la technologie de fabrication additive par laser en est encore aux premiers stades de la recherche et de l'application. Les études futures devraient explorer davantage les microstructures et les comportements mécaniques de l'acier inoxydable 316L façonné par fabrication additive au laser, ainsi qu'une étude approfondie de l'impact des paramètres du processus sur la structure et les performances.

Un contrôle précis du processus de fabrication fournira un soutien technique plus important pour son application industrielle à grande échelle.

En outre, le contrôle de la texture cristallographique pour améliorer l'anisotropie de la performance de l'acier inoxydable 316L façonné par fabrication additive au laser, et l'élucidation des modèles de propagation des fissures de fatigue, sont des domaines essentiels de la recherche future.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.