Vous êtes-vous déjà demandé comment fonctionne une machine de découpe laser ? Dans cet article de blog, nous allons nous plonger dans les rouages de ces machines de haute précision qui ont révolutionné l'industrie du travail des métaux. Notre ingénieur mécanicien expert décompose les composants clés, du puissant laser à fibre au système de refroidissement complexe, et explique comment ils fonctionnent ensemble pour fournir une performance de coupe inégalée. Préparez-vous à mieux comprendre la technologie qui se cache derrière ces merveilles de l'ingénierie moderne !

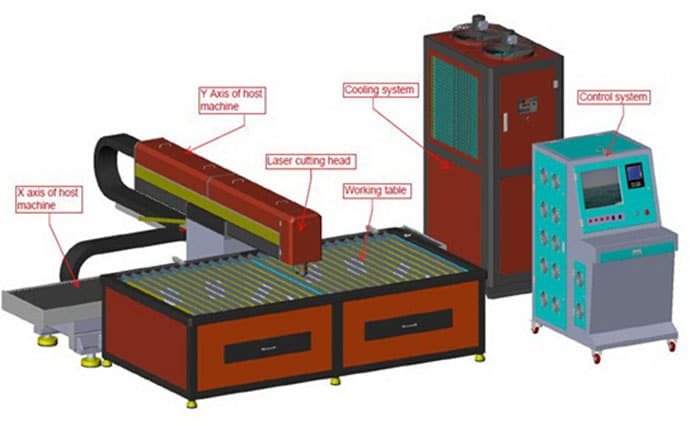

Les machines de découpe laser sont des systèmes complexes composés de plusieurs éléments clés, chacun jouant un rôle essentiel dans le fonctionnement, la précision et l'efficacité de la machine. Il est essentiel de comprendre ces composants pour sélectionner, utiliser et entretenir efficacement une machine de découpe laser. Voici les principaux composants :

La source laser à fibre est le composant central d'une machine de découpe laser, responsable de la génération du faisceau laser par l'émission d'une diode et l'amplification d'une fibre. Cette technologie offre un rendement de conversion élevé, une durée de vie plus longue et des coûts de maintenance réduits. Par exemple, IPG Photonics est connu pour ses lasers à fibre de haute puissance, qui sont largement utilisés dans les applications industrielles en raison de leur fiabilité et de leurs performances.

La tête de découpe laser concentre et dirige le faisceau laser sur le matériau. Elle se compose d'une buse, d'une lentille de mise au point et d'un système de suivi de la mise au point. La tête se déplace le long d'une trajectoire de coupe prédéfinie et ajuste sa hauteur en fonction de l'épaisseur du matériau et de la méthode de coupe. RayTools et Precitec sont des fabricants réputés de têtes de découpe laser de haute qualité. Par exemple, la série BM109 de RayTools est reconnue pour ses capacités de mise au point précise, qui améliorent considérablement la précision de la découpe.

Le système CNC (Computer Numerical Control) est le cerveau de la machine de découpe laser. Il contrôle le mouvement des axes X, Y et Z et la puissance de sortie du laser. Le système CNC interprète les dessins de CAO et les convertit en instructions de coupe précises, ce qui garantit une grande précision et une bonne reproductibilité. Les systèmes CNC modernes, tels que ceux de Siemens, offrent des fonctions avancées telles que la surveillance en temps réel et le contrôle adaptatif, qui améliorent l'efficacité et la précision de la découpe.

Les moteurs sont essentiels pour le système de mouvement de la machine de découpe laser. Il en existe deux types principaux :

La machine-outil comprend le banc, la poutre, la table de travail et le système d'axe Z, tous essentiels à la stabilité et à la précision de la machine. Différentes configurations, telles que les types de portique, de cantilever et de poutre, répondent à diverses applications industrielles. Par exemple, une machine-outil de type portique offre un support robuste pour la coupe à grande vitesse, garantissant un minimum de vibrations et une grande précision.

Un système de refroidissement, généralement un refroidisseur d'eau, est essentiel pour refroidir la source laser, la tête laser et d'autres composants. Un refroidissement efficace garantit des performances stables et évite la surchauffe, qui peut endommager la machine. Par exemple, un refroidisseur d'eau S&A CW-6200 peut réguler efficacement la température d'une source laser de haute puissance et maintenir des performances optimales même en cas de fonctionnement prolongé.

Le système d'alimentation en air, composé d'un compresseur d'air, d'un dispositif de filtrage et d'un sécheur d'air, fournit de l'air propre et sec au générateur laser et au trajet optique. Pour obtenir des performances optimales, il est essentiel que le trajet optique et les miroirs soient alimentés en air propre. Un compresseur d'air Atlas Copco, associé à un sécheur d'air à haut rendement, garantit que l'air comprimé est exempt de contaminants et d'humidité, protégeant ainsi les composants sensibles.

Les lentilles laser, y compris les lentilles à miroir complet, à demi-miroir et de mise au point, font partie intégrante du système optique. La qualité de ces lentilles affecte directement la puissance de sortie du laser et les performances globales de la machine. Par exemple, II-VI Incorporated produit des lentilles de focalisation en ZnSe de haute qualité qui offrent une transmission et une durabilité excellentes, améliorant la qualité de coupe et prolongeant la durée de vie de la lentille.

Le système d'alimentation électrique relie les lasers, les machines-outils à commande numérique et les autres systèmes d'alimentation, garantissant un fonctionnement stable et empêchant les interférences avec le réseau électrique externe. Une alimentation électrique stable est essentielle pour maintenir une sortie laser constante et éviter les fluctuations susceptibles d'affecter la qualité de la découpe.

Le compresseur d'air fournit et stocke l'air comprimé, tandis que les sécheurs et les filtres refroidis par air assurent la propreté et la sécheresse de l'air. Cette propreté est nécessaire au bon fonctionnement du chemin optique et des miroirs. Par exemple, un compresseur d'air Kaeser, associé à un sécheur d'air à dessiccation, fournit une source fiable d'air propre et sec, ce qui est essentiel pour une découpe laser de haute qualité.

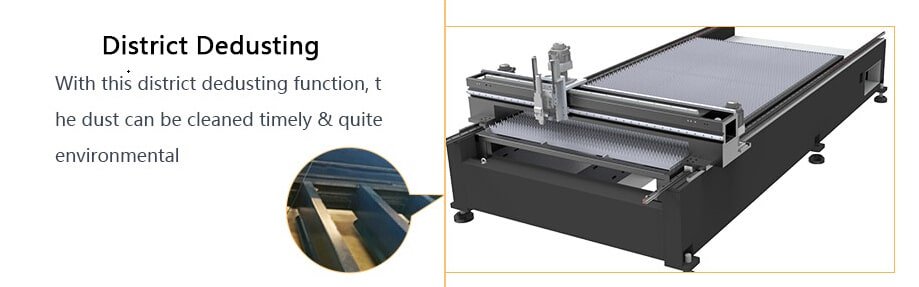

Un ventilateur d'extraction et un dépoussiéreur sont essentiels pour éliminer les débris et la fumée générés pendant le processus de coupe. Cela garantit un environnement de travail propre et le respect des normes environnementales. Un dépoussiéreur Donaldson Torit, par exemple, capture efficacement les particules fines et les fumées, protégeant ainsi l'équipement et les opérateurs.

Les bouteilles de gaz fournissent des gaz auxiliaires et le système de contrôle des gaz gère le flux de gaz pendant la découpe. Ce système comprend du gaz en bouteille, du gaz liquéfié et de l'air comprimé. Une bonne gestion des gaz est essentielle pour obtenir des coupes nettes et éviter l'oxydation. Par exemple, l'utilisation d'azote de haute pureté comme gaz auxiliaire permet d'éviter l'oxydation lors du découpage de l'acier inoxydable, ce qui permet d'obtenir une finition plus lisse des bords.

La plate-forme de commande intègre toutes les commandes et tous les réglages de la machine, ce qui garantit que la découpeuse laser fonctionne comme prévu pour différents matériaux et modèles. Le logiciel interprète les conceptions CAO et les traduit en instructions de découpe précises. Les logiciels de commande avancés, comme ceux de Lantek, offrent des fonctions telles que l'optimisation de l'imbrication et la surveillance en temps réel, qui améliorent l'efficacité de la découpe et l'utilisation des matériaux.

La compréhension de ces composants est cruciale pour toute personne impliquée dans la sélection, l'utilisation et la maintenance des machines de découpe laser, afin de garantir la précision, l'efficacité et la qualité des diverses applications de découpe.

Les équipements auxiliaires pour les découpeurs laser sont les suivants :

Je vais diviser la découpeuse laser en 14 parties et expliquer chacune d'entre elles en détail.

La partie mécanique de la découpeuse laser est responsable du mouvement dans les axes X, Y et Z, y compris la plate-forme de travail de découpe. La stabilité de la machine-outil est cruciale pour les machines de découpe laser à fibre, car elle a un impact direct sur la précision de la découpe.

Actuellement, les machines-outils les plus courantes sur le marché sont les machines à portique, les machines en porte-à-faux et les machines à poutre.

Chaque type de machine-outil a ses propres fonctions : les machines-outils à poutre sont principalement utilisées par les grands fabricants pour la découpe des matériaux, et les machines-outils 3D sont principalement utilisées par les grands fabricants pour la découpe des matériaux, et les machines-outils 3D par les grands fabricants. découpe au laser à fibre principalement utilisés dans l'industrie automobile.

Les systèmes de contrôle des mouvements jouent un rôle essentiel dans la précision et l'efficacité des machines de découpe laser. Ces systèmes gèrent le mouvement et le positionnement du faisceau laser par rapport à la pièce à découper, ce qui permet des découpes précises et complexes.

Les solutions avancées de contrôle des mouvements utilisent le mélange polynomial des angles et le contrôle des saccades pour maintenir une grande précision, en particulier dans les angles, sans compromettre la vitesse. Par exemple, dans l'industrie aérospatiale, ces technologies sont utilisées pour découper des formes complexes dans des feuilles de titane, en assurant des transitions douces et en réduisant les contraintes mécaniques, ce qui permet d'améliorer la précision de la découpe et d'obtenir des bords plus lisses.

Les systèmes de découpe laser haut de gamme intègrent souvent des scanners à galène et des moteurs linéaires. Les scanners Galvo dirigent le faisceau laser à l'aide de miroirs à grande vitesse, tandis que les moteurs linéaires déplacent la pièce dans les axes X et Y. Cette combinaison permet une précision inférieure au micromètre et une accélération rapide. Cette combinaison permet d'obtenir une précision inférieure au micromètre et une accélération rapide, ce qui améliore le rendement et garantit des coupes de haute qualité. Par exemple, dans l'industrie électronique, cette technologie est essentielle pour découper des motifs complexes sur les cartes de circuits imprimés.

Les systèmes de portique sont une configuration courante dans les machines de découpe laser, avec des conceptions de haute précision entraînées par des moteurs linéaires dans les axes XY. Ces systèmes offrent une stabilité dynamique et sont essentiels pour l'usinage de dessins complexes tels que les pochoirs et les cartes de circuits imprimés. Ils peuvent utiliser des paliers à air, des paliers mécaniques ou des conceptions hybrides, offrant une stabilité mécanique extrême et de grandes plages de déplacement. Dans l'industrie automobile, les systèmes à portique sont utilisés pour découper des formes précises pour les panneaux de carrosserie et d'autres composants.

Un dispositif qui produit une source de lumière laser est appelé générateur laser. Le générateur laser est la principale source d'énergie de l'équipement laser, semblable au moteur d'une voiture, et c'est le composant le plus coûteux des machines de découpe laser à fibre.

Actuellement, les marques de générateurs de laser à fibre importées sur le marché comprennent notamment les marques allemandes IPG, ROFIN et britannique SPI.

Grâce aux progrès technologiques, les marques nationales de laser telles que Raycus et Max ont également fait leur apparition et sont reconnus sur le marché pour leur rapport coût/performance élevé.

Lorsque l'on compare des sources laser, il est essentiel de tenir compte de leur efficacité, de leurs besoins de maintenance et de leur coût. Les sources laser à fibre, telles que celles de Raycus et d'IPG, sont connues pour leur efficacité élevée, leur longue durée de vie et leurs faibles besoins de maintenance. Par exemple, les lasers à fibre peuvent atteindre un taux d'efficacité de 30-40%, ce qui est nettement plus élevé que l'efficacité de 10-15% généralement observée dans les lasers à CO2. Cette efficacité se traduit par une réduction de la consommation d'énergie et des coûts d'exploitation au fil du temps. Les sources laser CO2, bien que polyvalentes et capables de découper une large gamme de matériaux, ont généralement des coûts de maintenance plus élevés en raison de la nécessité d'aligner et de nettoyer régulièrement les composants optiques. Les lasers à fibre conviennent mieux à la découpe des métaux, offrant des performances supérieures et des coûts d'exploitation plus faibles au fil du temps.

La lentille laser est le composant le plus couramment utilisé dans les systèmes à fibre optique. découpe au laser équipement. Divers appareils optiques contiennent des lentilles laser, chacune servant à des fins différentes : lentilles à réflexion totale, lentilles à semi-réflexion et lentilles de mise au point.

La qualité de la lentille a une incidence directe sur la puissance de sortie du laser et donc sur les performances globales de la machine. Les lentilles importées ont une durée de vie plus longue et un meilleur effet de coupe que les lentilles nationales, mais elles sont beaucoup plus chères.

Le système de contrôle est le principal système d'exploitation de l'entreprise. machine de découpe laser à fibreIl s'agit d'un système qui contrôle principalement les mouvements des axes X, Y et Z et régule la puissance de sortie du laser. Sa qualité détermine la stabilité des performances de fonctionnement de la machine.

La précision et l'effet de coupe peuvent être efficacement améliorés grâce à un contrôle précis du logiciel.

Le panneau de commande est une interface essentielle qui permet aux opérateurs de gérer et de contrôler les fonctions de la machine de découpe laser. Il est conçu pour faciliter des opérations précises et garantir la sécurité lors de l'interaction avec la machine.

Le panneau de commande comporte des boutons permettant de manœuvrer l'ensemble de la lentille laser dans différentes directions, telles que la gauche, la droite, le haut et le bas. Cette capacité est essentielle pour un positionnement précis, en particulier lors de la mise en place d'un nouveau travail ou pendant la maintenance. Les opérateurs doivent être prudents et éviter de pénétrer dans l'armoire du laser lorsque les pièces sont en mouvement. Les risques potentiels comprennent les brûlures accidentelles causées par le faisceau laser ou les blessures mécaniques causées par les composants en mouvement. Pour éviter ces accidents, il faut s'assurer que la machine est hors tension ou qu'elle se trouve en mode de sécurité avant de pénétrer à l'intérieur.

Le système de menus, accessible par des boutons tels que le bouton "Z U", permet aux opérateurs d'exécuter diverses fonctions, y compris le déplacement du lit en nid d'abeilles et le réglage de l'autofocus. Par exemple, pour configurer l'autofocus pour un travail de découpe :

Ce processus garantit que le laser est correctement focalisé, ce qui permet d'obtenir des coupes et des gravures précises.

La connexion entre le générateur laser, le découpeur laser et le système d'alimentation sert principalement à éviter les interférences avec le réseau électrique externe.

Une alimentation électrique régulée empêche les interférences du réseau électrique externe, ce qui maintient la stabilité et la précision du processus de découpe laser. Elle garantit que la puissance fournie au générateur laser et aux autres composants est constante et fiable.

La tête de découpe est le dispositif de sortie laser d'une machine de découpe laser à fibre. Elle se compose d'une buse, d'une lentille de mise au point et d'un système de suivi de la mise au point.

Le dispositif d'entraînement de la tête de coupe, qui se compose d'un servomoteur, d'une tige filetée ou d'un engrenage, déplace la tête de coupe le long de l'axe Z conformément à la programmation.

Cependant, la hauteur de la tête de découpe laser doit être ajustée et contrôlée en fonction du matériau, de l'épaisseur et de la méthode de découpe utilisée.

Les têtes de découpe laser sont des composants essentiels d'une machine de découpe laser. Elles dirigent et concentrent le faisceau laser sur le matériau à découper. Il est essentiel de comprendre les différentes pièces et accessoires d'une tête de découpe laser pour obtenir des découpes de haute qualité et maintenir l'efficacité et la longévité de la machine.

La tête de découpe laser joue un rôle essentiel dans la précision et la qualité des coupes. Les têtes de découpe laser haute puissance, comme celles de la société allemande Precitec, sont conçues pour les applications lourdes et offrent des fonctions avancées telles que la mise au point automatique et la protection contre les collisions. L'autofocus ajuste automatiquement la longueur focale en fonction des différents matériaux et épaisseurs, garantissant ainsi une qualité de coupe optimale. La protection contre les collisions évite d'endommager la tête de coupe en arrêtant la machine si elle détecte un obstacle. Les têtes laser Raytools, couramment utilisées dans les machines de faible puissance, sont plus économiques mais peuvent ne pas disposer de certaines des fonctions avancées des modèles haut de gamme. Le choix de la tête de découpe doit se faire en fonction des exigences de découpe spécifiques et des types de matériaux traités.

Buse

La buse dirige le faisceau laser sur le matériau et facilite l'élimination du matériau fondu et des débris grâce au flux de gaz d'assistance (tel que l'oxygène, l'azote ou l'air). Par exemple, lors de la découpe d'acier inoxydable, une buse de petit diamètre avec un gaz d'assistance à l'azote peut être utilisée pour obtenir une coupe nette sans oxydation.

Lentilles

Les lentilles concentrent le faisceau laser en un point fin, ce qui augmente son intensité et lui permet de couper le matériau. Différentes longueurs focales, telles que 2,5″ ou 5″, sont utilisées en fonction de l'épaisseur du matériau et de la précision de coupe requise. Par exemple, une lentille à focale plus courte est idéale pour découper des feuilles de métal fines, tandis qu'une longueur focale plus longue est préférable pour les matériaux plus épais.

Verre de protection/miroirs

Le verre ou les miroirs de protection protègent la lentille de la contamination par les débris et les vapeurs générés pendant la découpe. Cela évite d'endommager la lentille de mise au point et prolonge ainsi la durée de vie de la tête de découpe laser. Par exemple, lors de la découpe de l'acrylique, le verre de protection aide à maintenir la clarté et l'efficacité de la lentille de mise au point.

Système de suivi des objectifs

Ce système comprend des éléments tels que des servomoteurs et des engrenages qui permettent à la tête de coupe de se déplacer le long de l'axe Z conformément à la trajectoire de coupe programmée. Il assure une distance constante entre la buse et le matériau, ce qui est essentiel pour maintenir des coupes uniformes et éviter d'endommager la tête de coupe. Par exemple, la découpe de surfaces irrégulières telles que la tôle ondulée nécessite un système de suivi de la mise au point efficace pour maintenir la qualité de la découpe.

Capteur de hauteur

Les capteurs de hauteur maintiennent une distance constante entre la buse et le matériau, ce qui garantit une mise au point optimale et évite d'endommager la tête de coupe. Cette caractéristique est particulièrement importante pour la découpe de matériaux d'épaisseur variable, comme la découpe d'une feuille de métal dont l'épaisseur varie sur toute la surface.

Composants de collimation

Les composants de collimation redressent ou collimatent la lumière divergente transmise par la source laser, garantissant que le faisceau laser reste focalisé et dirigé avec précision vers le matériau. Par exemple, dans les lasers à fibre, la collimation est cruciale pour maintenir la qualité du faisceau sur de longues distances.

Pièces en céramique

Les pièces en céramique assurent l'isolation et la protection des composants optiques, garantissant la longévité de la tête de coupe en résistant à des températures élevées. Ces pièces sont essentielles dans les applications de haute puissance où la gestion thermique est cruciale.

Têtes de coupe à mise au point automatique

Ces têtes intègrent des capteurs et des moteurs pour ajuster la mise au point automatiquement. Elles conviennent aux machines de découpe à plate-forme de grande et moyenne taille. Elles sont capables de couper des matériaux épais comme l'acier inoxydable et l'aluminium avec une bonne qualité de coupe.

Lentille de collimateur et lentille de mise au point avec refroidissement par eau

Certaines conceptions incluent le refroidissement par eau de la lentille du collimateur, de la lentille de focalisation et de la buse afin d'améliorer le processus de découpe et de protéger les composants contre la surchauffe. Cette caractéristique est cruciale dans les applications de découpe laser à haute puissance pour maintenir les performances optiques.

Fonction de protection contre les collisions

Cette fonction évite d'endommager la tête laser lorsqu'elle entre en collision avec la pièce à découper, ce qui garantit la longévité de la tête de découpe. Par exemple, la protection contre les collisions est essentielle lors de la découpe de formes complexes qui peuvent amener la tête à entrer en contact avec des bords surélevés.

Capteurs

Des capteurs de hauteur et des capteurs capacitifs garantissent la bonne distance entre la tête de coupe et la surface de la pièce et détectent la présence et la position de la pièce, fournissant un retour d'information pour un alignement et un positionnement précis.

Le processus de contrôle de l'ensemble du dispositif de coupe.

Le système d'exploitation d'une machine de découpe laser traite les graphiques et les fichiers d'images, les convertissant en instructions de commande précises. Un système d'exploitation convivial doté d'un logiciel d'imbrication efficace peut améliorer considérablement la productivité et l'utilisation des matériaux. Lorsque vous comparez les systèmes d'exploitation, tenez compte de la facilité d'utilisation, de la compatibilité avec différents formats de fichiers et de la disponibilité de fonctions avancées telles que la surveillance en temps réel et le contrôle adaptatif. Les logiciels d'imbrication avancés optimisent l'utilisation des matériaux en organisant les pièces à découper de manière à minimiser les déchets et donc à réduire les coûts.

Les contrôleurs de mouvement performants s'appuient sur des étages de positionnement en boucle fermée, rapides et précis, qui fournissent un retour d'information sur la position en temps réel. Ce retour d'information est essentiel pour le déclenchement précis du laser, ce qui garantit que les coupes sont effectuées aux moments exacts requis pour obtenir des résultats de haute qualité. Par exemple, dans l'industrie des dispositifs médicaux, le retour d'information en temps réel est crucial pour la découpe de composants minuscules et précis pour les instruments chirurgicaux.

Le moteur de la machine de découpe laser est un élément essentiel du système de mouvement. Les performances du moteur ont un impact direct sur la qualité du traitement et l'efficacité de la production du produit.

Actuellement, les moteurs couramment utilisés sont le moteur pas à pas et le servomoteur, qui sont sélectionnés en fonction des exigences de l'industrie et de l'objet traité.

Moteur pas à pas : La vitesse de démarrage est rapide, l'appareil est réactif et convient à la gravure et à la découpe. Elles sont abordables et de nombreuses marques proposent différentes options de performance.

Servomoteur : Il a une vitesse de mouvement rapide, un fonctionnement souple, une capacité de charge élevée et des performances stables. Il est idéal pour les industries et les produits ayant des exigences élevées en matière de traitement, car il permet un traitement en douceur des bords et une vitesse de coupe rapide, bien qu'il soit plus coûteux.

Les servomoteurs sont essentiels pour fournir la puissance et la précision nécessaires aux opérations de découpe laser. Des entreprises comme Industrial Indexing Systems (IIS) proposent des servomoteurs et des contrôleurs avancés qui répondent aux exigences des tâches de découpe au laser. Ces moteurs assurent la finesse nécessaire aux travaux complexes tout en conservant la puissance nécessaire aux diverses opérations de découpe. Les solutions de contrôle singulières, telles que celles d'Aerotech, combinent un contrôle de mouvement de haute précision avec un déclenchement du laser synchronisé avec la position, ce qui garantit un placement cohérent du point laser et une qualité supérieure des pièces.

Le système de refroidissement est utilisé pour refroidir le générateur laser d'une machine de découpe laser à fibre. Le générateur laser convertit l'énergie électrique en énergie lumineuse, avec un taux de conversion de 20% dans le cas d'un laser CO2. L'énergie restante est convertie en chaleur.

Le système de refroidissement de l'eau élimine l'excès de chaleur pour que le générateur laser fonctionne correctement.

Le refroidisseur refroidit également le réflecteur du chemin optique externe et le miroir de focalisation afin de garantir une qualité de transmission stable du faisceau et d'éviter la déformation ou la fissuration de la lentille en raison de la surchauffe.

Le système de refroidissement est essentiel pour maintenir la température de fonctionnement optimale de la source laser et des autres composants. Un système de refroidissement efficace permet non seulement d'améliorer les performances, mais aussi de prolonger la durée de vie de la machine. Lorsque vous comparez les refroidisseurs, tenez compte de la capacité de refroidissement, de l'efficacité énergétique et de la compatibilité avec la machine de découpe laser. Un refroidissement adéquat est essentiel pour éviter la surchauffe, qui peut entraîner une baisse des performances et des dommages potentiels aux composants du laser.

Le refroidissement par eau est largement utilisé en raison de son efficacité dans la dissipation de la chaleur. Le système consiste généralement à faire circuler de l'eau dans la machine laser pour absorber la chaleur, qui est ensuite transférée vers un radiateur ou un échangeur de chaleur où elle est libérée dans l'atmosphère.

Les refroidisseurs laser sont des unités spécialisées conçues pour assurer un contrôle précis de la température. Ils automatisent le processus de refroidissement et se déclinent en plusieurs types pour répondre à différentes exigences.

Lors du choix d'un refroidisseur d'eau pour une machine de découpe laser, il convient de tenir compte de plusieurs facteurs pour garantir des performances optimales :

Le refroidisseur doit avoir une capacité de refroidissement suffisante pour gérer la charge thermique générée par la découpeuse laser. Cela est essentiel pour maintenir la température de fonctionnement dans la plage souhaitée.

Le refroidisseur doit être compatible avec les spécifications de la découpeuse laser, notamment en ce qui concerne le débit d'eau et la pression. Une incompatibilité peut entraîner un refroidissement inefficace et des dommages potentiels à la machine.

Le choix de refroidisseurs à haut rendement énergétique permet de réduire les coûts d'exploitation et l'impact sur l'environnement. Les systèmes de refroidissement centralisés peuvent être plus efficaces pour les installations utilisant plusieurs découpeurs laser.

Le fluide de travail de la découpeuse laser et les bouteilles de gaz auxiliaires sont inclus.

Ces gaz servent de compléments industriels pour l'oscillation du laser et de gaz auxiliaires pour le fonctionnement de la tête de coupe.

Fournir et stocker de l'air comprimé.

Le système d'alimentation en air est utilisé pour fournir de l'air propre et sec au générateur laser et à la trajectoire du faisceau laser, assurant ainsi le fonctionnement normal de la trajectoire et des réflecteurs.

Les fumées et les poussières générées pendant le processus de fabrication doivent être filtrées et traitées pour répondre aux normes de protection de l'environnement.

Éliminer les restes de matériaux et les déchets générés lors de la transformation.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

Une machine de découpe laser se compose de plusieurs éléments essentiels, chacun d'entre eux étant crucial pour son fonctionnement et ses performances. La pièce maîtresse est le générateur laser, également appelé source laser, qui produit le faisceau laser utilisé pour la découpe. Les types les plus courants sont les lasers à CO2, les lasers à solide YAG et les lasers à fibre, ces derniers étant très appréciés pour leur grande efficacité et leur stabilité.

La tête de découpe laser est une autre pièce essentielle, qui contient une buse, une lentille de mise au point et un système de suivi de la mise au point. Elle dirige le faisceau laser avec précision sur le matériau. Le système CNC, ou système de commande, gère le mouvement des axes de la machine et régule la puissance de sortie du laser, garantissant ainsi un fonctionnement précis et stable.

Les moteurs, en particulier les servomoteurs et les moteurs pas à pas, font partie intégrante du système de mouvement, permettant des mouvements précis et fluides de la tête de coupe. La machine-outil ou le bâti fournit le support structurel et la plate-forme pour le traitement des matériaux, une grande précision et une grande stabilité étant essentielles pour une coupe précise.

Les composants du chemin optique, y compris divers miroirs et lentilles, guident le faisceau laser vers la tête de découpe. La qualité de ces composants optiques influe considérablement sur les performances de la machine. Un système de refroidissement, souvent composé d'un refroidisseur d'eau, maintient la température du générateur laser et d'autres pièces critiques à un niveau adéquat, garantissant ainsi un fonctionnement efficace.

Le système d'alimentation en air, qui comprend un compresseur d'air, un réservoir de stockage d'air et des bouteilles de gaz, fournit les gaz nécessaires au fonctionnement du laser et aux processus de découpe. Un système d'échappement et de dépoussiérage, comprenant un ventilateur d'échappement et un dépoussiéreur, élimine les débris et filtre les fumées et les poussières, afin de maintenir un environnement de travail propre.

Enfin, l'alimentation électrique assure un flux stable d'électricité vers le générateur laser et le système CNC, évitant ainsi les interruptions et garantissant des performances constantes. Les équipements auxiliaires tels que les stabilisateurs, les réservoirs de stockage de gaz et les décharges de scories jouent également un rôle essentiel dans la fonctionnalité globale de la machine de découpe laser. Ensemble, ces composants permettent à la machine d'effectuer des opérations de découpe précises et efficaces dans diverses applications.

Pour entretenir efficacement la tête de découpe laser, plusieurs étapes clés et bonnes pratiques doivent être suivies, afin de garantir la longévité et la précision de la machine de découpe laser. L'entretien quotidien consiste à nettoyer la lentille de protection avec de l'isopropanol ou de l'alcool analytique (d'une pureté supérieure à 99,5%) pour éviter les traces d'eau, et à inspecter le support de la lentille et l'anneau d'étanchéité, en remplaçant l'anneau s'il est endommagé. En outre, il faut vérifier la buse avant chaque opération de découpe pour s'assurer qu'elle est propre et intacte, et vérifier que le faisceau laser est centré en utilisant du ruban adhésif sur la buse et en ajustant l'alignement si nécessaire.

L'entretien régulier doit comprendre le nettoyage hebdomadaire de la tête de coupe et de ses composants, à l'aide de gants anti-poussière, de protège-doigts, de cotons-tiges à longues fibres absorbantes, d'éthanol et d'un souffleur d'air en caoutchouc. La lentille de protection doit être nettoyée au moins une fois par semaine, le support de la lentille étant conçu pour faciliter l'entretien. Veillez à une bonne étanchéité entre l'interface QBH de la tête laser et le câble de fibre optique afin d'empêcher la pénétration de la poussière, et envisagez de travailler dans un environnement propre ou d'utiliser un système de respiration.

Les consommables tels que la buse, la bague en céramique et la lentille de protection doivent être remplacés si nécessaire, en particulier si la buse est endommagée ou après une collision. L'installation correcte de la tête de fibre dans la tête de coupe, en veillant à ce qu'elle soit horizontale et verrouillée, est cruciale. Un scellement correct à l'aide de miroirs de protection et d'anneaux en caoutchouc qualifiés, ainsi que l'installation d'un système de respiration si nécessaire, contribueront à préserver l'intégrité de la tête de coupe.

Le respect des instructions et des exigences relatives à l'équipement, la sélection des paramètres corrects du processus de découpe laser et la programmation de contrôles réguliers avec un technicien qualifié sont des mesures préventives essentielles. Il s'agit notamment d'inspecter la puissance de sortie, le système de refroidissement, l'échappement et les connexions électriques. En outre, il faut veiller à la bonne lubrification des pièces mobiles, aux contrôles réguliers de l'alignement et à l'entretien du filtre et du système d'air, comme le nettoyage des paniers de collecte des poussières et le remplacement des cartouches de filtre selon les spécifications.

En suivant ces conseils, la tête de découpe laser peut rester dans un état optimal, ce qui améliore les performances globales et la longévité de la machine de découpe laser.

Lors de l'achat d'un nouveau tube laser pour votre machine de découpe laser, plusieurs facteurs essentiels doivent être pris en compte pour garantir des performances et une longévité optimales. Tout d'abord, évaluez la puissance nominale du tube laser, car elle influe directement sur la capacité de la machine à découper différents matériaux et épaisseurs. Les tubes plus puissants peuvent traiter des matériaux plus épais et atteindre des vitesses de coupe plus élevées.

Ensuite, il convient d'examiner la compatibilité du tube avec votre machine, en veillant à ce qu'il s'intègre dans la configuration existante et qu'il corresponde aux spécifications de la machine. La qualité et le type de tube laser (CO2 ou fibre) sont également importants, car chaque type a des coûts opérationnels, des exigences de maintenance et des capacités de découpe différents.

La durabilité et la durée de vie sont importantes ; les tubes de haute qualité provenant de fabricants réputés offrent généralement une durée de vie plus longue et des performances plus régulières. En outre, il convient d'évaluer les besoins en refroidissement du tube laser, car un refroidissement adéquat est essentiel pour maintenir les performances et éviter la surchauffe.

Le coût est un autre facteur important, qui comprend non seulement le prix d'achat initial, mais aussi le coût total de possession, qui englobe l'entretien, les pièces de rechange et les dépenses opérationnelles.

Enfin, vérifiez la garantie et les services d'assistance fournis par le fabricant, afin de vous assurer que vous avez accès à une assistance technique et à des pièces de rechange en cas de besoin. En tenant compte de ces facteurs, vous pouvez prendre une décision éclairée qui correspond à vos besoins de coupe et à votre budget.

Pour résoudre les problèmes liés au système de commande de mouvement d'une machine de découpe laser, commencez par vous assurer que l'alimentation électrique du système de mouvement est normale. Vérifiez qu'il n'y a pas de problème d'alimentation électrique, comme un fusible grillé ou un interrupteur d'alimentation principal endommagé. Vérifiez que le système de mouvement est sous tension et que la carte de commande de mouvement DSP fonctionne correctement, et remplacez-la si elle est endommagée.

Inspectez ensuite les composants mécaniques, notamment le système d'entraînement, la tête de coupe et les rails de guidage. Recherchez les courroies ou les engrenages de transmission desserrés et ajustez-les ou serrez-les si nécessaire. Examinez les pièces telles que les roulements, les poulies de renvoi et les engrenages d'entraînement pour vérifier qu'elles ne sont pas usées ou endommagées, et nettoyez-les, remplacez-les ou réglez-les conformément aux instructions du fabricant. Veillez à ce que les rails de guidage et les glissières soient propres et correctement lubrifiés pour faciliter les mouvements.

Vérifiez l'alignement et l'étalonnage des axes X, Y et Z. Assurez-vous que le bras X est d'équerre et ajustez-le si nécessaire en desserrant les raccords et en alignant le bras sur les butées dures des rails Y avant de les resserrer. Vérifiez que les capteurs de l'axe Z fonctionnent correctement et réglez-les ou remplacez-les si nécessaire.

S'assurer que le logiciel et les paramètres de contrôle sont correctement réglés pour le matériau à découper. Il s'agit notamment de mettre à jour tout logiciel obsolète et de s'assurer qu'il n'y a pas de conflit avec d'autres logiciels. Vérifier que les paramètres de contrôle tels que la vitesse, la puissance et le point focal sont correctement réglés pour le matériau traité.

Inspectez les capteurs d'origine et les interrupteurs de fin de course pour vous assurer qu'ils fonctionnent correctement. Ajustez ou remplacez les capteurs ou les cartes de circuits imprimés défectueux si l'axe X ou Y ne s'enregistre pas correctement. Vérifiez que l'interrupteur d'origine fonctionne correctement afin d'éviter tout problème de retour à l'origine.

Vérifiez que tous les fils de signalisation sont bien connectés et qu'ils ne présentent aucun signe de détérioration. Remplacer les lignes de signalisation endommagées si nécessaire.

En cas d'erreurs dans le mouvement de la tête laser, inspectez et serrez les roues synchrones du moteur ou de l'axe lumineux qui sont desserrées. Corrigez tout phénomène de perte de pas en ajustant la vitesse de traitement, les paramètres d'accélération ou le courant d'entraînement, et envisagez de remplacer le moteur s'il est défectueux.

Une maintenance préventive régulière est essentielle. Nettoyez et inspectez régulièrement les composants de la machine, lubrifiez les pièces mobiles pour éviter l'usure, mettez à jour le logiciel et le micrologiciel, et étalonnez périodiquement la machine pour maintenir des performances de coupe précises et constantes.

En abordant systématiquement ces domaines, la plupart des problèmes liés au système de contrôle des mouvements d'une machine de découpe laser peuvent être identifiés et résolus efficacement.

L'unité de refroidissement d'une machine de découpe laser est essentielle pour gérer la chaleur générée pendant le processus de découpe. Les lasers à haute puissance, tels que les lasers CO2 et les lasers à fibre, produisent une chaleur importante qui doit être dissipée pour maintenir des performances optimales et éviter d'endommager les composants de la machine.

Un refroidissement efficace permet de protéger les pièces critiques telles que le tube laser et les composants optiques contre la surchauffe, qui peut entraîner une baisse de la qualité de la découpe et des dommages potentiels. En maintenant ces composants dans leur plage de température appropriée, l'unité de refroidissement assure leur longévité et leur fiabilité.

En outre, le maintien d'une température stable est essentiel pour la précision. La distorsion thermique peut avoir un impact négatif sur la précision des coupes et des gravures, en particulier dans les applications à haute tolérance. Un système de refroidissement bien réglé maintient le faisceau laser stable, ce qui permet d'obtenir des résultats cohérents et de haute qualité.

La sécurité est un autre aspect essentiel, car un refroidissement adéquat réduit le risque d'accidents liés à la surchauffe, créant ainsi un environnement de travail plus sûr pour les opérateurs.

Il existe différents types de systèmes de refroidissement utilisés dans les machines de découpe laser, notamment les systèmes de refroidissement à eau, les refroidisseurs laser et les refroidisseurs au fréon. Chaque système utilise des méthodes différentes pour absorber et dissiper la chaleur, mais sert en fin de compte le même objectif : maintenir la température de fonctionnement optimale de la machine.

Les éléments clés de ces systèmes comprennent un débit d'eau régulier, des capteurs thermiques et des systèmes d'alarme, des panneaux d'affichage pour une surveillance en temps réel et des fonctions de mobilité pour une utilisation flexible. L'entretien de l'unité de refroidissement implique des contrôles réguliers de la qualité de l'eau, des changements d'eau périodiques et une ventilation adéquate.

En résumé, l'unité de refroidissement est essentielle pour la gestion de la chaleur, la protection des composants du laser, le maintien de la précision et de la qualité, la sécurité et la contribution aux performances globales et à la durabilité de la machine de découpe laser.

Les machines de découpe laser utilisent principalement deux types de systèmes de refroidissement : le système de refroidissement par circulation d'eau et le système de refroidissement par circulation de réfrigérant.

Système de refroidissement par circulation d'eau :

Le principe de fonctionnement de ce système implique l'étranglement et la dépressurisation du liquide réfrigérant à travers un tube capillaire, qui s'écoule dans l'évaporateur. Il s'y vaporise en absorbant la chaleur de l'eau refroidie par le système de refroidissement externe à circulation d'eau, se transformant en vapeur de réfrigérant à haute température qui est aspirée dans le compresseur. Une fois dans le compresseur, il est comprimé en vapeur à haute température et à haute pression pour être évacué. Cependant, ce système peut présenter des inconvénients tels que la nécessité d'un entretien régulier pour éviter que les tuyaux ne se bouchent ou ne fuient et, dans certains cas, des problèmes de qualité de l'eau peuvent affecter le fonctionnement à long terme de l'équipement.

Circulation du réfrigérant Système de refroidissement :

Ce système, similaire au système de refroidissement par circulation d'eau, permet d'obtenir des effets de refroidissement par la circulation du réfrigérant. Son avantage réside dans le fait qu'il fournit des effets de refroidissement plus précis et plus stables, en particulier lorsqu'il s'agit de systèmes laser à haute densité de puissance. Toutefois, ce système est généralement plus coûteux et peut nécessiter une assistance technique professionnelle pour la maintenance et le dépannage.

Le choix du bon système de refroidissement est crucial pour assurer le fonctionnement normal de la machine de découpe laser et prolonger sa durée de vie. Le système de refroidissement par circulation d'eau, en raison de son coût moins élevé et de sa facilité d'entretien, est largement utilisé, tandis que le système de refroidissement par circulation de réfrigérant, avec sa capacité de refroidissement efficace et précise, convient aux applications ayant des exigences plus élevées en matière de refroidissement. Les utilisateurs doivent choisir le type de système de refroidissement le plus approprié en fonction de leurs besoins spécifiques et de leur budget.

Pour optimiser le système d'alimentation en gaz d'une machine de découpe laser afin d'améliorer l'efficacité et la qualité de la découpe, il convient de tenir compte des aspects suivants :

Choisir le gaz auxiliaire approprié : Sélectionnez le gaz auxiliaire le plus approprié en fonction des différents matériaux et des exigences de découpe. Par exemple, l'azote est principalement utilisé comme gaz auxiliaire dans l'industrie de la découpe laser. Le laser à dioxyde de carbone est l'un des lasers à gaz les plus utilisés pour la découpe laser.

Maintenir la constance du gaz auxiliaire : La machine laser a besoin d'une pression et d'un débit de gaz auxiliaire constants pour maintenir la qualité de la découpe. Les défaillances de l'alimentation en gaz peuvent entraîner des chutes de pression inutiles, affectant la qualité de la production.

Optimiser le gazoduc : La longueur et le diamètre de la canalisation d'alimentation en gaz déterminent le débit du gaz auxiliaire. Idéalement, la canalisation d'alimentation doit être la moins courbée possible afin de réduire la résistance à l'écoulement du gaz, ce qui garantit la stabilité et la suffisance de l'approvisionnement en gaz.

Régler la distance entre la buse et le matériau : En réglant la distance entre la buse et le matériau, vous pouvez améliorer efficacement l'efficacité de coupe de l'équipement.

Augmenter la puissance : Une augmentation adéquate de la puissance du laser permet d'améliorer la vitesse et la qualité de la découpe tout en garantissant la sécurité.

Instaurer un bon environnement de travail : Une température ambiante favorable est également importante pour l'efficacité et la qualité de coupe de la machine de découpe laser.

Utiliser un générateur d'azote professionnel : En optimisant un générateur d'azote professionnel pour la découpe laser PSA, vous pouvez fournir de l'azote de haute qualité pour le processus de découpe laser, améliorant ainsi l'efficacité et la qualité de la découpe.

L'armoire de commande numérique par micro-ordinateur joue un rôle essentiel dans les machines de découpe laser. Elle constitue le cœur du système de découpe laser avec le générateur laser, les composants de transmission du faisceau, l'établi (machine-outil), le refroidisseur et l'ordinateur.

La fonction première de l'armoire de commande numérique par micro-ordinateur est de contrôler le mouvement précis et le processus de découpe du laser par le biais d'une programmation informatique, afin de garantir que le laser opère avec précision sur la pièce à usiner le long d'une trajectoire prédéterminée.

L'armoire de commande numérique par micro-ordinateur influe grandement sur la précision de l'usinage.

Tout d'abord, il garantit une précision et une qualité élevées pendant le processus de découpe laser en contrôlant avec précision la puissance de sortie et la vitesse de déplacement du laser.

Deuxièmement, l'armoire de commande numérique par micro-ordinateur ajuste les paramètres de coupe tels que l'emplacement du point focal et la pression du gaz en fonction des différents types et épaisseurs de matériaux afin de répondre aux différents besoins de coupe, ce qui améliore encore la précision de l'usinage.

En outre, il prend en charge la planification de trajectoires de coupe complexes, ce qui permet à la machine de découpe laser d'effectuer une découpe efficace et précise sur des pièces de forme complexe, améliorant ainsi considérablement l'efficacité du traitement et le taux de rendement.

L'armoire de commande numérique par micro-ordinateur est non seulement un élément clé des machines de découpe laser, mais elle joue également un rôle décisif pour garantir la précision de l'usinage, accroître l'efficacité de la production et améliorer la qualité des produits.