Comment la découpe laser peut-elle atteindre la perfection à chaque coupe ? Cet article révèle les secrets de l'optimisation des paramètres de la découpeuse laser. Du réglage de la puissance du laser et de la longueur focale à la sélection du gaz d'assistance approprié, vous apprendrez comment chaque paramètre influe sur la précision et l'efficacité de la découpe. Découvrez comment régler votre machine en fonction des différents matériaux et épaisseurs, afin d'obtenir à chaque fois des résultats de premier ordre.

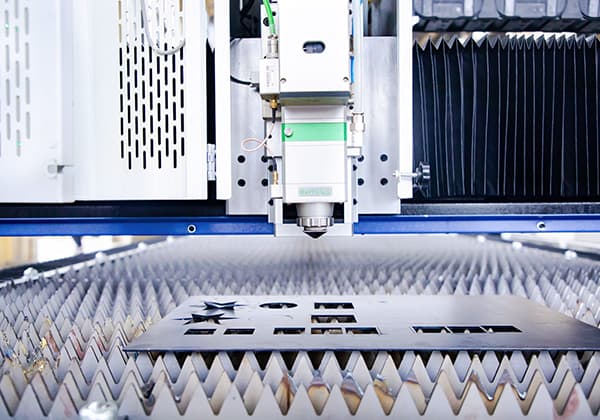

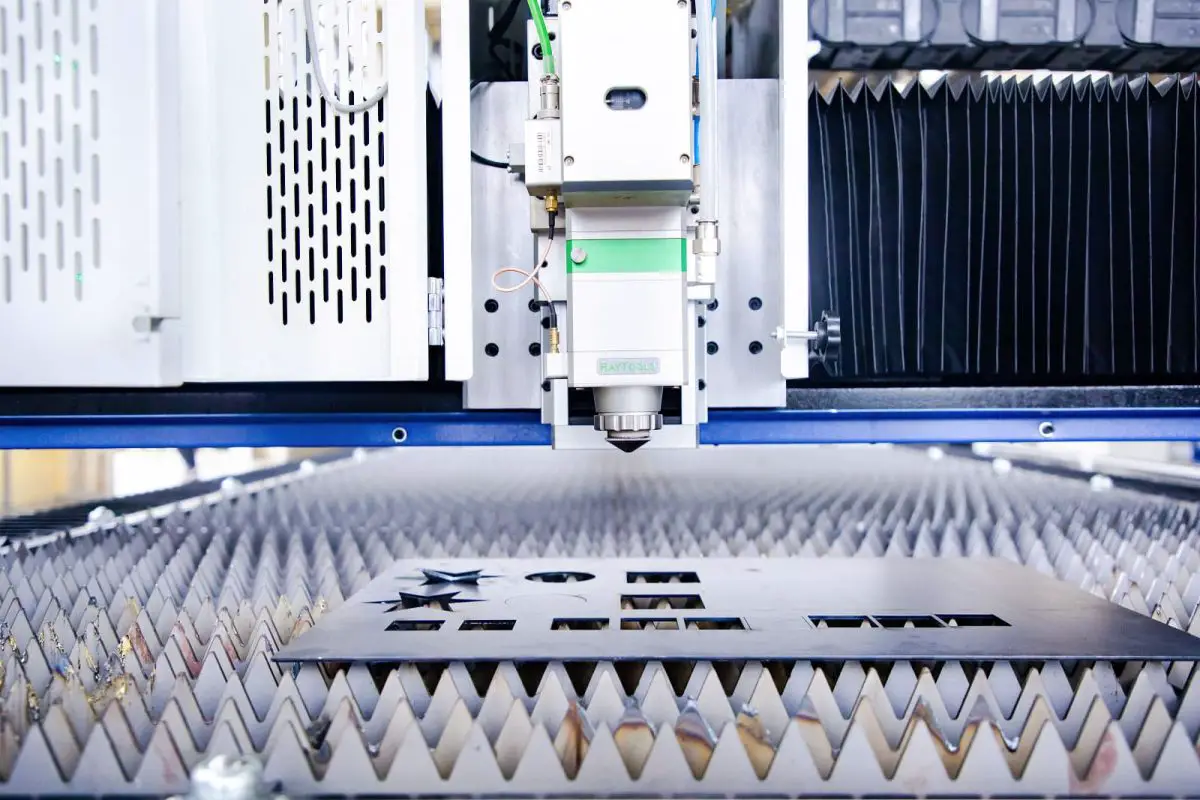

Toutes les machines de découpe laser se composent essentiellement d'un laser, d'un système de guidage de la lumière, d'un système de mouvement à commande numérique, d'une tête de découpe à réglage automatique, d'une plate-forme de travail et de systèmes de soufflage de gaz à haute pression.

De nombreux paramètres peuvent affecter le processus de découpe laser, certains dépendant des performances techniques du laser et des machines-outils, tandis que d'autres doivent être ajustés en fonction de besoins spécifiques.

Ajustements clés pour les découpeurs laser :

Mode faisceau

Le mode fondamental, également connu sous le nom de mode gaussien, est le plus idéal pour la découpe et se trouve principalement dans les appareils de faible puissance. découpe au laser les machines d'une puissance inférieure à 1 kW. Le multimode est une combinaison de modes d'ordre supérieur, dont les capacités de focalisation et de découpe sont moins bonnes que celles des lasers monomodes.

La puissance laser requise pour une machine de découpe dépend du matériau à découper, de l'épaisseur du matériau et des exigences en matière de vitesse de découpe. La puissance du laser a un impact significatif sur l'épaisseur et la vitesse de coupe, ainsi que sur la durée de vie du matériau. largeur du trait de scie. En général, plus la puissance du laser augmente, plus la capacité de coupe de matériaux plus épais augmente également, ce qui se traduit par des vitesses de coupe plus rapides et des kerfs plus larges.

Position du point focal

La position du point focal a une grande influence sur la largeur de l'entaille. En général, le positionnement du point focal à environ 1/3 de l'épaisseur du matériau sous la surface permet d'obtenir la coupe la plus profonde et la largeur de trait de scie la plus étroite.

Longueur focale

Quand couper de l'acier épais Pour obtenir une surface de coupe verticale de bonne qualité, il convient d'utiliser un faisceau de plus grande longueur focale. Une plus grande profondeur focale augmente le diamètre de la tache du faisceau, ce qui réduit la densité de puissance et la vitesse de coupe. Pour maintenir une certaine vitesse de coupe, il faut augmenter la puissance du laser.

Pour la découpe de plaques minces, il est préférable d'utiliser un faisceau ayant une longueur focale plus courte, car cela permet d'obtenir un diamètre de spot plus petit, une densité de puissance plus élevée et des vitesses de découpe plus rapides.

Gaz d'assistance

L'oxygène est couramment utilisé comme gaz de coupe pour l'acier à faible teneur en carbone afin de promouvoir la chaleur de la réaction de combustion fer-oxygène pendant le processus de coupe, ce qui se traduit par des vitesses de coupe plus rapides et une meilleure qualité de coupe, produisant des kerfs exempts de scories.

Une pression accrue se traduit par une énergie cinétique plus élevée et une meilleure capacité d'élimination du laitier. La pression du gaz de coupe doit être déterminée en fonction du matériau, de l'épaisseur, de la vitesse de coupe et des facteurs de qualité de la surface.

Structure de la buse

La structure et la taille de la découpe au laser La buse de la machine influe également sur la qualité et l'efficacité de la coupe. Différentes buses doivent être utilisées en fonction des exigences de coupe. Les buses les plus courantes sont de forme cylindrique et conique.

Le soufflage de gaz coaxial (où le flux de gaz est concentrique avec l'axe optique) est généralement utilisé pour la découpe laser. Si le flux de gaz n'est pas dans l'axe, des éclaboussures excessives peuvent se produire pendant la découpe.

Pour assurer la stabilité du processus de coupe, la distance entre l'extrémité de la buse et la surface de la pièce doit être contrôlée, généralement entre 0,5 et 2,0 mm, pour une coupe en douceur.