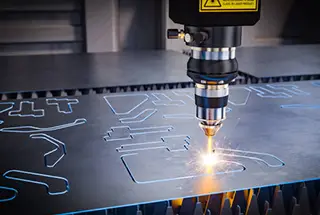

Imaginez un outil qui coupe le métal avec la précision d'un scalpel de chirurgien. C'est exactement ce que promet la technologie de découpe laser, qui offre des coupes de haute qualité, une vitesse incroyable et une grande polyvalence pour toute une gamme de matériaux. Mais quels sont les inconvénients ? Dans cet article, nous allons explorer les avantages et les limites de la découpe laser, pour vous aider à comprendre comment cette méthode avancée peut révolutionner les processus de fabrication. Préparez-vous à découvrir si la découpe laser est la bonne solution pour vos besoins !

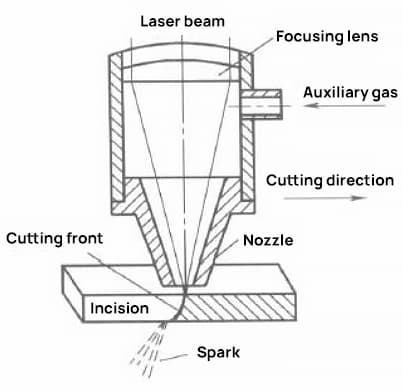

La découpe au laser consiste à utiliser un faisceau laser focalisé pour faire fondre, vaporiser ou atteindre rapidement le point d'ignition du matériau travaillé. Le matériau fondu ou vaporisé est ensuite évacué par un flux d'air auxiliaire pour achever le processus de découpe.

Voir aussi

Le faisceau laser peut être focalisé sur un très petit point, ce qui permet d'obtenir une source de chaleur concentrée et une forte intensité de rayonnement. C'est ce qui différencie la découpe laser des méthodes de découpe traditionnelles telles que l'oxycoupage et la découpe plasma.

Avec ses coupes de haute qualité, sa vitesse de coupe rapide, sa flexibilité et sa capacité à travailler avec une large gamme de matériaux, la découpe laser s'aligne sur la tendance à l'amélioration et à la transformation de l'industrie manufacturière.

Principe de la découpe laser

| Type de processus | Description |

| Coupe par fusion | Le processus consiste à diriger le faisceau laser entrant sur le tôle métallique. Lorsque la puissance du laser atteint une certaine valeur critique, elle provoque la fusion de la zone localisée, ce qui permet d'obtenir l'effet de coupe souhaité. |

| Coupe par vaporisation | Cette méthode utilise un faisceau laser de haute densité pour chauffer le matériau, évitant ainsi les bavures et les scories formées par la fonte due à la conduction de la chaleur. Une partie du matériau s'évapore en vapeur et disparaît, laissant les bords du matériau traité plutôt esthétiques. |

| Découpe par oxydation | L'oxygène pulvérisé par la buse est enflammé par le faisceau laser, provoquant une réaction chimique intense qui génère un traitement thermique. Pour les matériaux fragiles susceptibles d'être endommagés par la chaleur, le faisceau laser est utilisé pour une découpe rapide et contrôlée, créant un gradient thermique important et une déformation mécanique dans la zone, ce qui entraîne la formation de fissures dans le matériau. Ce processus est également connu sous le nom de découpe par fracturation contrôlée. |

Voir aussi

| Avantages | Caractéristiques spécifiques |

| Qualité de coupe supérieure | La découpe au laser, caractérisée par un petit spot laser et une densité d'énergie élevée, permet d'obtenir une découpe à grande vitesse et donc une excellente qualité de coupe. |

| Efficacité de coupe élevée | En raison des caractéristiques de transmission des lasers, les machines de découpe laser sont généralement équipées d'un ou de plusieurs postes de travail à commande numérique. L'ensemble du processus de découpe peut être entièrement contrôlé par ordinateur. En modifiant simplement le programme CNC, vous pouvez facilement découper des pièces de formes différentes. Cette configuration permet de réaliser des découpes bidimensionnelles et tridimensionnelles. |

| Vitesse de coupe rapide | Grâce à sa densité énergétique élevée et à son absence de contact, la découpe laser peut rapidement faire fondre, vaporiser, ablater ou enflammer le matériau à découper, ce qui se traduit par une vitesse de découpe rapide. |

| Coupe sans contact | Lors de la découpe au laser, la torche de découpe ne touche pas la pièce, ce qui élimine l'usure de l'outil. Lors de l'usinage de pièces de formes différentes, il n'est pas nécessaire de remplacer les "outils". Il suffit d'ajuster les paramètres de sortie du laser. La découpe laser produit peu de bruit, peu de vibrations et ne pollue pas. |

| Polyvalence des matériaux de coupe | Par rapport aux technologies de découpe traditionnelles telles que la découpe oxyacétylénique et la découpe plasma, la découpe laser permet de traiter une plus grande variété de matériaux. Il s'agit de métaux, de non-métaux, de matériaux composites à base de métal ou non, de cuir, de bois et de fibres. |

| Méthode de coupe : | Brève introduction | Comparaison avec la découpe au laser |

| Coupe thermique | Comme l'oxygène, les gaz combustibles (comme l'acétylène), le découpage et la coupe. découpe au plasma | Coupe large, grande zone affectée par la chaleur, déformation thermique évidente de la pièce, non métallique le découpage n'est pas autorisé. |

| Usinage | Emboutissage mécanique, cisaillement, sciage et autres méthodes de traitement | Elle entraîne la déformation, la bavure et l'usure de la lame, une large incision, un faible taux d'utilisation des matériaux, une grande menace pour la sécurité de l'opérateur et une grave pollution par le bruit et la poussière. |

| Usinage électrique | En général, il existe deux méthodes, l'EDM et l'usinage électrochimique, qui utilisent la corrosion électrique et l'effet de dissolution. Ils sont principalement utilisés pour l'usinage fin de matériaux durs avec une bonne rugosité. | La vitesse de coupe est inférieure de plusieurs ordres de grandeur à celle de la découpe au laser. |

| Coupe d'eau | Lorsque l'eau est pressurisée à 2700 ~ 5500kg / cm2Le flux d'eau à haute pression formé par la buse en saphir de petit diamètre permet de découper de nombreux matériaux. | Nombreux consommables, coûts d'exploitation élevés, processus complexes et faible précision. |