Vous êtes-vous déjà demandé comment des motifs complexes sont découpés avec une telle précision sur différents matériaux ? Cet article dévoile le monde fascinant de la découpe au laser, en explorant ses techniques et ses applications. À la fin, vous comprendrez comment cette technologie façonne tout, du métal au textile, et vous promet un avenir aux possibilités infinies.

La découpe au laser, introduite pour la première fois dans les années 1970, a révolutionné la production industrielle moderne. Cette technologie polyvalente est aujourd'hui largement utilisée pour la découpe de précision de divers matériaux, notamment la tôle, le plastique, le verre, la céramique, les semi-conducteurs, les textiles, le bois et le papier. Sa capacité à réaliser des coupes nettes et précises avec un minimum de perte de matériau en a fait un outil indispensable dans divers secteurs de la fabrication.

Dans les années à venir, la découpe laser est appelée à connaître une croissance substantielle, en particulier dans les applications d'usinage de précision et de micro-usinage. Cette expansion est due aux progrès de la technologie laser, tels que l'amélioration de la qualité du faisceau, l'augmentation de la puissance de sortie et l'amélioration des systèmes de contrôle. Ces développements permettent aux fabricants d'atteindre des niveaux de précision et d'efficacité sans précédent dans les opérations de découpe complexes.

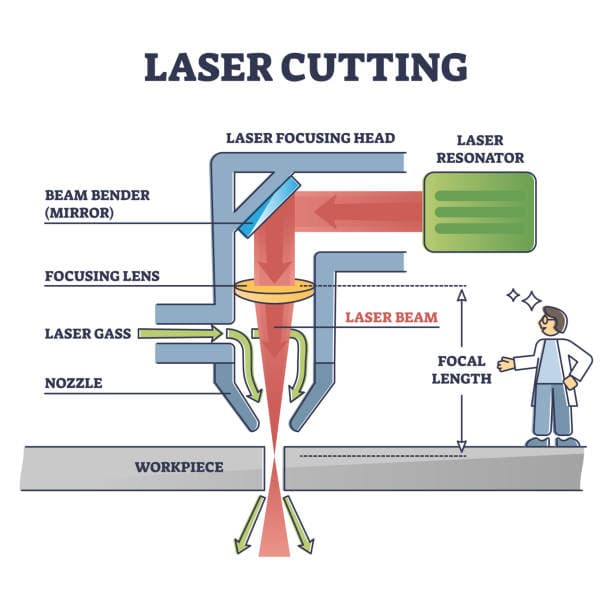

Le principe fondamental de la découpe au laser implique l'application ciblée d'une lumière à haute énergie pour chauffer et traiter rapidement les matériaux. Lorsque le faisceau laser concentré interagit avec la pièce, il crée une zone localisée de chaleur intense. Le matériau fond, se vaporise ou subit une combinaison des deux processus, en fonction des propriétés du matériau et des paramètres du laser.

Lorsque le faisceau laser pénètre dans la pièce, le processus de découpe proprement dit commence. Le faisceau se déplace le long du contour prédéterminé, faisant fondre ou vaporisant continuellement le matériau sur son passage. Pour améliorer la qualité et l'efficacité de la découpe, un gaz d'assistance à haute pression (généralement de l'azote, de l'oxygène ou de l'air comprimé) est dirigé coaxialement avec le faisceau laser. Ce jet de gaz remplit plusieurs fonctions cruciales :

Il en résulte une incision précise et étroite entre la partie coupée et le matériau restant. La largeur de ces lignes de coupe est remarquablement faible et correspond souvent au diamètre du faisceau laser focalisé lui-même. Ce niveau élevé de précision permet des conceptions complexes et des tolérances serrées, ce qui rend la découpe laser idéale pour des applications allant de la fabrication industrielle à grande échelle aux opérations de micro-usinage délicates.

L'oxycoupage est un procédé de découpe thermique très répandu, principalement utilisé pour découper des aciers à faible et moyenne teneur en carbone. Cette technique utilise une combinaison de gaz combustible (généralement de l'acétylène, du propane ou du gaz naturel) et d'oxygène pur pour créer une flamme à haute température et faciliter le processus de coupe.

Dans cette méthode, le métal est d'abord préchauffé à sa température d'allumage (environ 870°C ou 1600°F pour l'acier doux) à l'aide de la flamme du gaz combustible. Une fois que le métal a atteint cette température, un flux d'oxygène de haute pureté est dirigé vers la zone chauffée. La pression de l'oxygène, généralement comprise entre 3 et 6 bars (30 à 60 psi), est alors augmentée pour amorcer et maintenir l'action de coupe.

Dans la zone de coupe, le métal chauffé subit une réaction exothermique rapide avec l'oxygène, ce qui le brûle et l'oxyde. Cette réaction d'oxydation génère une quantité importante de chaleur supplémentaire - jusqu'à cinq fois l'énergie de la flamme de préchauffage. L'oxyde et le métal fondus qui en résultent sont ensuite expulsés de la coupe par l'énergie cinétique du jet d'oxygène, ce qui permet d'obtenir une coupe nette.

La réaction chimique et la production de chaleur lors de l'oxycoupage présentent plusieurs avantages :

Toutefois, il est important de noter que l'oxycoupage est principalement limité aux matériaux ferreux à fort potentiel d'oxydation. Pour découper d'autres métaux ou obtenir une plus grande précision, d'autres méthodes telles que le découpage au plasma ou au laser peuvent être plus appropriées.

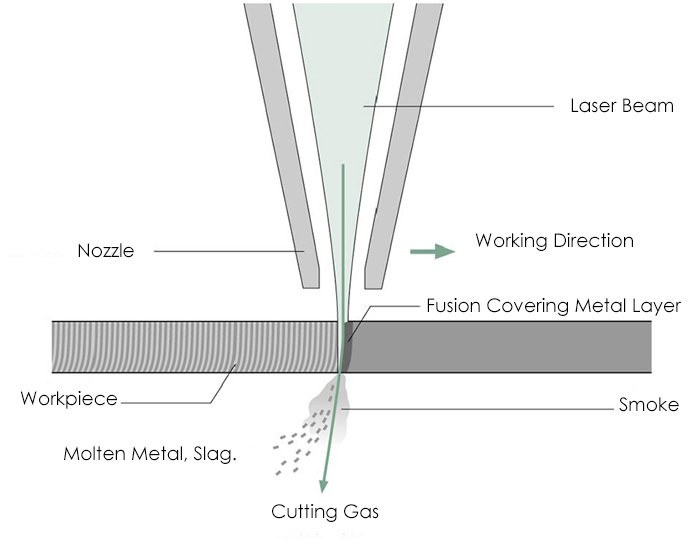

Fig.1 Le faisceau laser fait fondre la pièce tandis que le gaz de coupe évacue le matériau fondu et les scories dans l'incision.

Le découpage par fusion, également connu sous le nom de découpage par fusion, est un processus thermique sophistiqué largement utilisé dans la fabrication de métaux de précision et qui peut être étendu à d'autres matériaux fusibles, y compris les céramiques avancées. Cette technique utilise une source de chaleur à haute énergie, généralement un laser ou un plasma, pour faire fondre rapidement le matériau. Le processus est renforcé par un jet de gaz à haute pression, généralement de l'azote ou de l'argon, qui est dirigé à travers le trait de coupe à des pressions allant de 2 à 20 bars (200 à 2000 kPa).

Le choix entre l'azote et l'argon comme gaz de coupe est crucial et dépend du matériau et du résultat souhaité. Ces deux gaz sont inertes, ce qui signifie qu'ils ne réagissent pas chimiquement avec la matière en fusion dans le trait de coupe. Cette inertie remplit deux fonctions essentielles :

L'azote est souvent préféré pour couper l'acier doux et l'acier inoxydable en raison de sa rentabilité et de sa capacité à produire des arêtes sans oxyde. L'argon, plus dense, est généralement utilisé pour les matériaux plus réactifs ou lorsque des coupes de très haute pureté sont nécessaires, comme dans les applications aérospatiales.

La pression du gaz d'assistance est un paramètre critique qui influence la qualité de la coupe, la largeur du trait de scie et la vitesse de coupe. Des pressions plus élevées permettent généralement des vitesses de coupe plus rapides et peuvent produire des traits de scie plus étroits, mais elles peuvent également augmenter le risque de formation de crasse au fond de la coupe. L'optimisation de la pression du gaz, ainsi que d'autres paramètres tels que la puissance du laser et la vitesse de coupe, est essentielle pour atteindre l'équilibre souhaité entre la productivité et la qualité de la coupe dans les applications industrielles.

Le découpage à l'air comprimé est un procédé de découpage thermique efficace qui convient aux plaques métalliques minces, dont l'épaisseur ne dépasse généralement pas 3 à 6 mm en fonction du matériau. Cette méthode utilise un flux d'air à haute pression pour éliminer le métal en fusion de la zone de coupe.

Dans ce processus, de l'air comprimé à des pressions allant de 5 à 7 bars (500-700 kPa) est dirigé à travers une buse spécialement conçue. Ce flux d'air à grande vitesse expulse efficacement le métal en fusion créé par une flamme oxygaz ou un arc plasma, ce qui permet d'obtenir une coupe nette et étroite.

Le mécanisme de coupe est principalement thermique, l'air comprimé étant composé d'environ 78% d'azote, 21% d'oxygène et 1% d'autres gaz. L'oxygène contribue à la réaction exothermique, améliorant l'efficacité de la coupe, tandis que l'azote agit comme un gaz inerte, aidant à protéger les arêtes de coupe d'une oxydation excessive.

Les principaux avantages de la découpe à l'air comprimé sont les suivants

Toutefois, il est important de noter qu'à mesure que l'épaisseur du matériau augmente, l'efficacité de la découpe à l'air comprimé diminue et que d'autres méthodes, telles que la découpe au plasma ou au laser, peuvent être plus adaptées aux tôles plus épaisses.

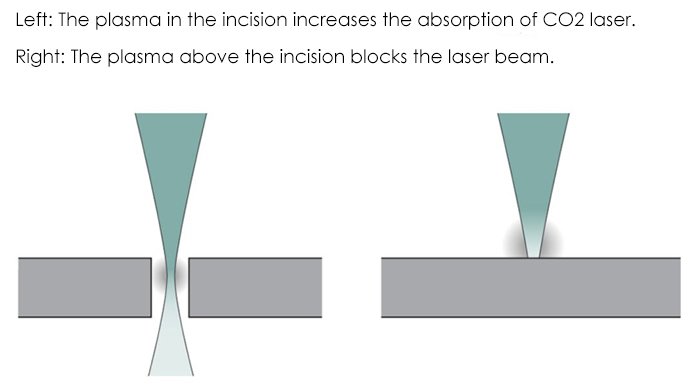

Lorsque les paramètres optimaux sont sélectionnés, des nuages de plasma se forment à l'intérieur du trait de coupe pendant la découpe par fusion laser assistée par plasma. Ces nuages sont constitués de vapeur métallique ionisée et de gaz de coupe ionisé, créant un environnement hautement énergétique qui améliore le processus de coupe.

Le nuage de plasma agit comme un moyen de transfert d'énergie efficace, absorbant le rayonnement du laser CO2 et le convertissant en chaleur localisée sur la pièce à usiner. Ce mécanisme améliore considérablement l'efficacité du couplage énergétique, ce qui accélère la fusion du métal et accélère les vitesses de coupe. C'est pourquoi cette technique avancée est souvent désignée par l'expression "découpage plasma à grande vitesse".

L'effet synergique entre le laser et le plasma permet d'atteindre des vitesses de découpe jusqu'à 300% plus rapides que la découpe laser conventionnelle, en particulier dans les matériaux plus épais (>6 mm). En outre, le processus assisté par plasma peut améliorer la qualité de la coupe en réduisant la formation d'écume et en minimisant la zone affectée thermiquement (HAZ).

Il est important de noter que la découpe par fusion assistée par plasma est spécifiquement conçue pour les systèmes laser CO2. Le nuage de plasma reste transparent pour les lasers à solide (tels que les lasers à fibre ou à disque), ce qui rend cette technique inefficace avec ces types de laser. Cette limitation est due aux caractéristiques d'absorption du plasma qui dépendent de la longueur d'onde.

Les paramètres clés du processus pour optimiser la découpe assistée par plasma sont les suivants :

En affinant ces paramètres, les fabricants peuvent obtenir des performances de coupe optimales pour différents matériaux et épaisseurs, maximisant ainsi la productivité tout en maintenant des coupes de haute qualité.

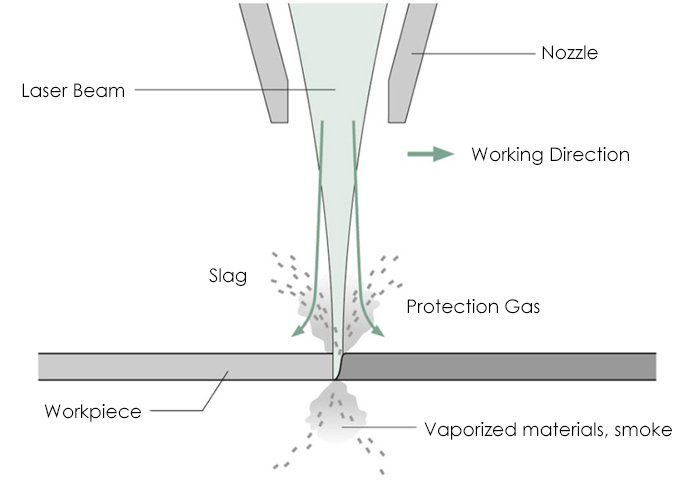

Le découpage par gazéification vaporise le matériau et minimise l'effet thermique sur le matériau environnant.

CO2 en continu traitement au laser peut obtenir cet effet lors de l'évaporation de matériaux à faible chaleur et à forte absorption, tels que les films plastiques minces et les matériaux non fondus comme le bois, le papier et la mousse.

Les lasers à impulsions ultracourtes permettent d'appliquer cette technique à d'autres matériaux.

Les électrons libres du métal absorbent le laser et s'échauffent considérablement.

L'impulsion laser ne réagit pas avec les particules en fusion et le plasma, et le matériau se sublime directement sans transférer l'énergie au matériau environnant sous forme de chaleur.

Il n'y a pas d'effet thermique apparent dans les picoseconde l'ablation par impulsion du matériau, et il n'y a pas de fusion ni de formation de bavures.

Fig.3 Découpe par gazéification : le laser fait s'évaporer et brûler le matériau. La pression de la vapeur évacue les scories de l'incision.

Plusieurs paramètres influencent la processus de découpe au laserCertains dépendent des performances techniques du générateur laser et de la machine de découpe laser, tandis que d'autres sont réglables.

Le degré de polarisation indique le pourcentage du laser qui est converti.

En général, le degré de polarisation est d'environ 90%, ce qui est suffisant pour obtenir une coupe de haute qualité.

Le diamètre de focalisation affecte la largeur de l'incision et peut être modifié en changeant la longueur focale de la lentille de focalisation. Un diamètre de focalisation plus petit permet d'obtenir des incisions plus étroites.

La position focale détermine le diamètre du faisceau, la densité de puissance et la forme de l'incision sur la surface de la pièce.

Fi.4 Position de mise au point : intérieur, surface et côté supérieur de la pièce.

Les puissance du laser doit être adapté au type d'usinage, au type de matériau et à l'épaisseur.

La puissance doit être suffisamment élevée pour que la densité de puissance sur la pièce dépasse le seuil de traitement.

Fig.5 Une puissance laser plus élevée permet de découper des matériaux plus épais

Le mode continu est principalement utilisé pour découper des contours standard sur des métaux et des plastiques dont l'épaisseur varie de quelques millimètres à quelques centimètres.

Pour faire fondre les trous ou produire des contours précis, on utilise des lasers pulsés à basse fréquence.

La puissance du laser et la vitesse de coupe doivent être adaptées l'une à l'autre. Une vitesse de coupe trop rapide ou trop lente peut entraîner une augmentation de la consommation d'énergie. rugosité et la formation de bavures.

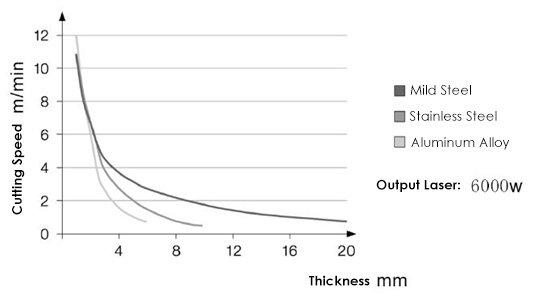

Fig.6 La vitesse de coupe diminue avec l'épaisseur de la plaque

Le diamètre de la buse détermine le débit de gaz et la forme du flux d'air sortant de la buse.

Plus le matériau est épais, plus le diamètre du jet de gaz est important, et donc plus le diamètre de l'ouverture de la buse est grand.

L'oxygène et l'azote sont couramment utilisés comme gaz de coupe.

La pureté et la pression du gaz ont un impact sur l'efficacité de la coupe.

Lors du découpage avec une flamme d'oxygène, la pureté du gaz doit être de 99,95%.

Plus l'épaisseur de la tôle d'acierplus la pression de gaz requise est faible.

Lors de la découpe à l'azote, la pureté du gaz doit être de 99,995% (idéalement 99,999%), ce qui nécessite une pression plus élevée lors de la fusion et de la découpe de plaques d'acier plus épaisses.

Lors des premières étapes de la découpe laser, l'utilisateur doit déterminer les paramètres d'usinage par des opérations d'essai.

Aujourd'hui, les paramètres de traitement mûrs sont stockés dans le dispositif de commande du système de coupe, avec des données correspondantes pour chaque type et épaisseur de matériau.

Les paramètres techniques permettent aux personnes qui ne sont pas familiarisées avec la technologie d'utiliser l'équipement de découpe au laser sans problème.

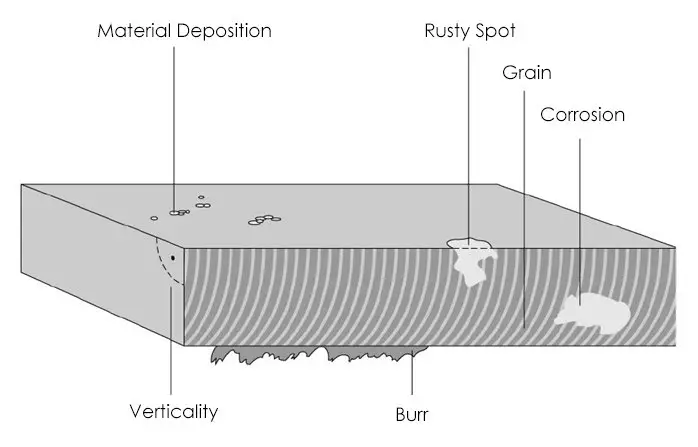

Plusieurs critères déterminent la qualité des arêtes de découpe au laser.

Par exemple, la formation de bavures, l'affaissement et le grain peuvent être évalués à l'œil nu.

Les rectitudeLa rugosité et la largeur de l'incision doivent être mesurées à l'aide d'instruments spécialisés.

Le dépôt de matière, la corrosion, la zone d'influence thermique et la déformation sont également des facteurs critiques à prendre en compte lors de l'évaluation de la qualité de la découpe au laser.

Vous pouvez également consulter le site 9 normes pour vérifier la qualité de la découpe laser.

Fig.7 Bonne coupe, mauvaise coupe

Le succès continu de la découpe au laser est inégalé par la plupart des autres techniques, et cette tendance se poursuit aujourd'hui. À l'avenir, le applications de la découpe au laser deviendra de plus en plus prometteuse.