Et si le réglage du point focal de votre découpeuse laser pouvait faire la différence entre une découpe nette et un projet raté ? Dans la découpe laser, la position du point focal est cruciale pour la précision et la qualité. Cet article explique comment choisir la bonne mise au point, en détaillant les techniques de mise au point positive, négative et zéro, et donne des conseils sur l'inspection de la machine pour garantir des performances optimales. Découvrez comment obtenir les meilleures coupes pour différents matériaux et applications.

Avant de découper une feuille, la distance entre le point focal du laser et le matériau à découper doit être correctement réglée.

Des positions différentes du point focal peuvent entraîner des niveaux variables de précision dans la section transversale du matériau découpé, ainsi que des différences dans la scorification du fond et même l'échec de la découpe du matériau.

Le choix de la position du point focal de la machine de découpe laser dépend de la pièce et du matériau à découper.

Pour faire le bon choix, il est important d'inspecter les découpe au laser avant toute utilisation afin de garantir la qualité des coupes et le bon fonctionnement de la machine.

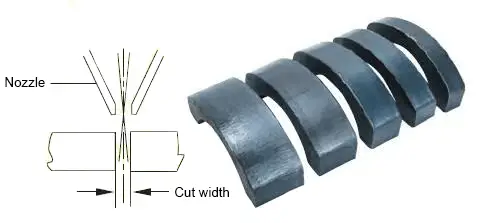

La découpe à focalisation positive est une technique dans laquelle le point focal du faisceau laser est positionné au-dessus de la surface du matériau, le point focal étant situé sur le dessus de la pièce à découper. Cette méthode offre plusieurs avantages dans diverses applications de découpe, en particulier pour l'oxycoupage de l'acier au carbone et la découpe laser à haute puissance de plaques épaisses.

Dans l'oxycoupage de l'acier au carbone, une focalisation positive est généralement préférée en raison de ses effets bénéfiques sur la qualité de la coupe et l'efficacité du processus. Le profil de coupe qui en résulte présente un trait de scie plus large au bas de la pièce qu'au sommet. Cette forme conique facilite l'élimination du laitier et permet une meilleure pénétration de l'oxygène au fond de la coupe, favorisant une oxydation complète sur toute l'épaisseur du matériau.

L'efficacité de la coupe à focalisation positive peut être encore optimisée en ajustant la distance focale. Dans certaines limites, l'augmentation de la distance focale positive permet d'obtenir un point plus grand sur la surface de la plaque. Le diamètre élargi du faisceau améliore le préchauffage et la distribution de la chaleur autour de la zone de coupe, ce qui permet d'obtenir des surfaces de coupe plus lisses et plus brillantes sur l'acier au carbone. L'amélioration de la répartition de la chaleur contribue également à une qualité de coupe plus constante et à une réduction du risque de défauts tels que la formation de crasses.

Pour les applications de découpe laser à haute puissance, telles que la découpe par impulsion laser de 10 000 watts de plaques épaisses en acier inoxydable, la découpe à focalisation positive offre des avantages significatifs. Elle assure une qualité de coupe stable en maintenant un profil de faisceau constant sur toute la profondeur de coupe. Cette stabilité est particulièrement bénéfique pour l'élimination des scories lors de la découpe de plaques épaisses, car elle permet d'éviter que le matériau fondu n'adhère au fond de la coupe. En outre, la technique de focalisation positive réduit le risque de phénomène de lumière bleue inversée, qui peut se produire lorsque le faisceau laser se réfléchit sur le fond de la coupe et risque d'endommager l'optique de la tête de coupe.

La figure 1 illustre l'installation de coupe à focalisation positive et ses effets sur le processus de coupe, démontrant l'amélioration de la qualité de la coupe et la réduction du risque de dommages optiques.

Fig. 1 L'effet d'une lampe à incandescence de 12000W découpe au laser acier au carbone avec un point focal positif

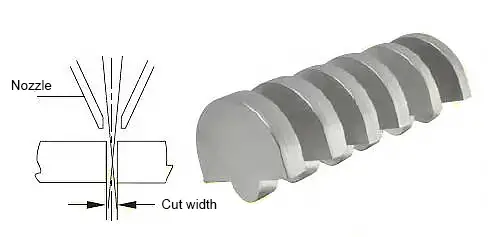

La découpe à focalisation négative est une technique avancée de découpe au laser dans laquelle le point focal est positionné à l'intérieur de la pièce, sous la surface du matériau. Ce positionnement stratégique du point focal offre des avantages indéniables dans certaines applications.

Dans ce mode, la position plus profonde du point focal se traduit par un faisceau plus large à la surface de coupe, créant une largeur de trait de scie relativement plus importante dans la pièce par rapport à la coupe à focalisation positive. Bien que cette approche nécessite un débit de gaz de coupe plus important et un apport d'énergie plus élevé pour maintenir une température suffisante tout au long de la coupe, elle offre plusieurs avantages :

Toutefois, les opérateurs doivent soigneusement mettre en balance les avantages de la découpe par focalisation négative et l'augmentation de la consommation d'énergie et de gaz qu'elle entraîne. Il est essentiel d'optimiser correctement les paramètres de découpe, notamment la puissance du laser, la pression du gaz d'assistance et la vitesse de découpe, afin de tirer pleinement parti des avantages de cette technique tout en préservant l'efficacité du processus.

Fig. 2 L'effet d'un laser 6000W avec une focalisation négative sur l'acier inoxydable

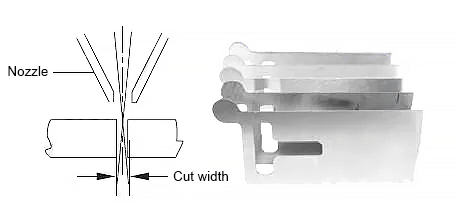

La découpe à focale zéro est une technique de découpe laser de précision dans laquelle le point focal du faisceau laser est positionné précisément à la surface de la pièce à usiner. Cette méthode crée un profil de coupe distinctif : la surface supérieure proche du point focal présente une finition relativement lisse, tandis que la surface inférieure, plus éloignée du point focal, présente une texture comparativement plus rugueuse.

Cette technique est principalement utilisée dans deux applications clés :

La découpe sans mise au point offre plusieurs avantages, notamment une largeur de trait de scie réduite, une meilleure qualité de l'arête du côté incident et la possibilité de découper des motifs complexes dans des matériaux minces. Cependant, elle nécessite un contrôle précis de la longueur focale et est généralement moins adaptée aux matériaux plus épais pour lesquels l'uniformité de l'épaisseur est cruciale.

Fig. 3 Découpe au laser à 2000W de fines tôles d'acier au carbone à focalisation zéro

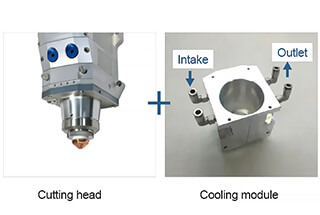

La lentille de la tête de découpe de 10 000 watts est cruciale pour la machine de découpe laser de 10 000 watts. Sa propreté a un impact direct sur les performances de traitement et la qualité de coupe de la machine.

Si la lentille est sale, elle peut non seulement avoir un impact négatif sur les résultats de la découpe, mais aussi endommager les composants internes de la tête de découpe et de la tête de sortie du laser.

Un contrôle préalable à la coupe peut éviter de graves dommages.

La méthode de détection de la lumière rouge est présentée dans le tableau 1.

Tableau 1 Méthode de détection de la lumière rouge

| Buse | Buse unique au-dessus de 2 mm | Nettoyer la lentille | Lentille sale |

| Méthodes | 1. La lumière rouge est indiquée lorsque le laser est allumé ; |  |  |

| 2. Le papier blanc se trouve à environ 300 mm de la buse de la tête de coupe pour voir la lumière rouge ; | |||

| 3. S'il y a des points noirs ou des objets noirs irréguliers dans la lumière rouge, la lentille est sale et doit être nettoyée avant la découpe et le débogage. |

La coaxialité du trou de sortie de la buse et du faisceau laser est un facteur crucial qui influe sur la qualité de la découpe. Les incohérences causées par un mauvais alignement de la buse et du faisceau laser peuvent entraîner une surface de coupe irrégulière. Dans les cas les plus graves, le faisceau laser peut heurter la buse, ce qui entraîne une surchauffe et une brûlure de la buse.

La méthode de débogage coaxial est présentée dans le tableau 2.

Tableau 2 Méthode de débogage coaxial

| Buse | Buse 1,2 mm | Coaxial normal | Coaxial anormal |

| Outils | Rubans adhésifs | Trois coaxiaux  |  |

| Méthodes | 1. Réglage coaxial au point focal 0, de sorte que le laser se trouve au centre de la buse ; | ||

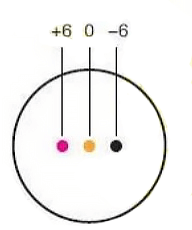

| 2. Lumière au point focal ±6mm ; | |||

| 3. Si le foyer 0 et le point lumineux de frappe de ±6 mm sont au centre de la buse, c'est normal. Si ce n'est pas le cas, il faut remplacer la tête de découpe ou le décalage du trajet lumineux du laser. |

La forme du spot laser reflète directement la distribution de l'énergie laser dans la direction latérale. La forme de la tache laser reflète directement la distribution de l'énergie laser dans la direction latérale. rondeur du spot indique l'uniformité de la distribution de l'énergie dans les différentes directions.

Un point très arrondi avec une distribution uniforme de l'énergie dans toutes les directions peut garantir une surface de coupe lisse et une vitesse de coupe constante dans toutes les directions, assurant ainsi la qualité des produits de coupe.

Le tableau 3 présente la méthode de contrôle de la distribution ponctuelle.

Tableau 3 Méthode de débogage coaxial

| Buse | Buse unique au-dessus de 2 mm | Spot laser normal | Spot laser anormal |

| Outils | Papier spot laser noir |

|

|

| Méthodes | 1. Le papier noir pour spot laser est placé à environ 300 mm de la buse de la tête de découpe pour former un spot ; | ||

| 2. S'il y a des points noirs dans le spot, l'objectif est sale ; | |||

| 3. Si le spot n'est pas rond et que le centre est décalé, cela signifie que le spot laser est mal réparti. |

L'un des principaux problèmes liés à l'utilisation de lasers de 10 000 watts pour découper des plaques épaisses d'acier au carbone est la surchauffe de la buse. Pour y remédier, il est important de tester la température de la buse pour différentes tailles de buse et points focaux à pleine puissance avant de commencer le processus de découpe.

Avant de procéder aux essais, il est nécessaire d'aligner la coaxialité de manière à ce que le point lumineux soit centré à la sortie de la buse. En outre, un système de refroidissement du gaz de coupe doit être installé pour la buse.

Méthode d'essai :

Des seaux en fer remplis d'une quantité appropriée d'eau doivent être placés sous la tête de coupe.

Le gaz auxiliaire (le type de gaz et la pression d'air doivent être ajustés en fonction des exigences spécifiques de la découpe) doit d'abord être soufflé, et le laser doit fonctionner à pleine puissance pendant 30 secondes pour surveiller tout changement dans la température de la buse.

La taille de la buse doit alors être modifiée et le processus d'essai doit être répété.

La production de chaleur des différentes buses doit être enregistrée et utilisée comme référence pour le réglage ultérieur du processus de coupe.

Si la température de la buse ne reste pas dans une fourchette étroite, cela peut indiquer un problème au niveau de la tête de découpe, de la buse, de la lentille ou du laser, et il convient de procéder à un dépannage plus approfondi avant de passer à l'étape suivante de la configuration du processus de découpe.

Le choix entre l'utilisation d'un point focal positif ou négatif pour la découpe au laser ne dépend pas de la taille de l'objet à découper. matériau métallique La méthode de coupe utilisée (oxydation ou fusion, par exemple) ne dépend pas du type d'acier coupé (acier inoxydable ou acier au carbone, par exemple).

Différentes pièces traitées par la machine de découpe au laser peuvent nécessiter différents modèles de focalisation.

En considérant les différents effets de la focalisation positive et négative sur la découpe de l'acier inoxydable et de l'acier au carbone, et en tenant compte de leurs besoins de traitement individuels, les utilisateurs peuvent sélectionner la méthode de découpe focalisée appropriée pour utiliser pleinement les avantages de la performance de la machine de découpe laser.

Les lasers de 15 kW de différentes marques offrent généralement des résultats de découpe et une efficacité de traitement similaires pour l'acier au carbone et l'acier inoxydable.