Pourquoi la découpe au laser des tôles d'acier galvanisé est-elle si difficile et pourtant cruciale dans la fabrication moderne ? Cet article explore les difficultés rencontrées lors de la découpe au laser de l'acier galvanisé et examine les solutions faisant appel à divers gaz auxiliaires - air, oxygène et azote. Vous découvrirez les avantages et les inconvénients de chaque méthode, ce qui vous aidera à prendre des décisions éclairées pour des processus de découpe efficaces et de haute qualité. Plongez dans cet ouvrage pour découvrir comment optimiser vos opérations de découpe au laser et améliorer vos résultats de fabrication.

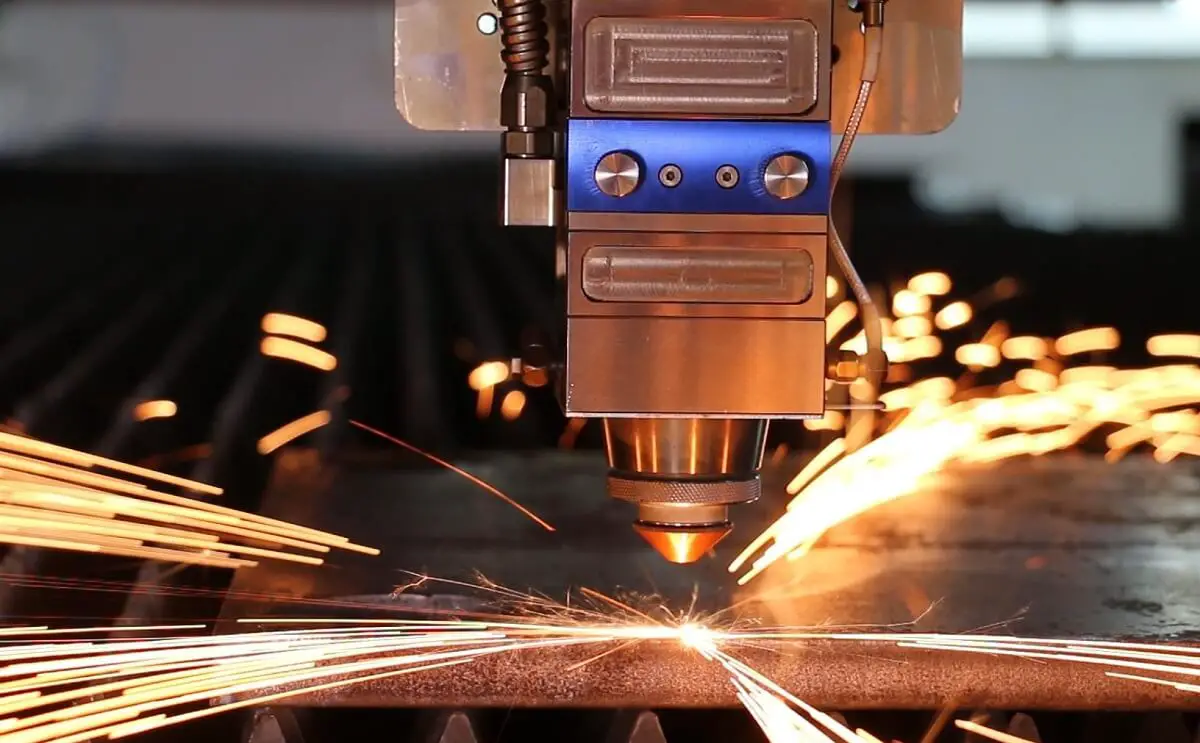

De nos jours, l'utilisation de la technologie de découpe laser est devenue omniprésente dans les industries de fabrication de tôles.

L'un des principaux avantages de la découpe laser est sa nature sans contact, qui préserve l'intégrité de la surface de la plaque et produit des sections coupées exemptes de bavures. Cette caractéristique réduit considérablement le besoin d'opérations de post-traitement, améliorant ainsi l'efficacité globale de la production.

Cependant, la technologie de découpe laser n'est pas sans poser de problèmes, en particulier lors du traitement de certains matériaux. Cet article se concentre sur les difficultés spécifiques rencontrées lors de la découpe de plaques d'acier galvanisé - un matériau largement utilisé dans diverses industries - et explore des solutions efficaces pour relever ces défis.

Les plaques d'acier galvanisé sont conçues pour protéger le substrat d'acier au carbone sous-jacent par une couche de zinc protectrice, ce qui empêche efficacement la corrosion au fil du temps. Bien que ces plaques soient initialement plus chères que l'acier au carbone standard, elles sont rentables à long terme car elles éliminent le besoin de traitements antirouille supplémentaires.

Le traitement au laser de l'acier galvanisé pose des problèmes complexes. Le choix du gaz d'assistance joue un rôle crucial dans le processus de découpe. Il existe trois méthodes principales : la découpe à l'air, la découpe à l'oxygène et la découpe à l'azote.

Examinons en détail les avantages et les inconvénients de ces trois procédés de découpe :

La découpe à l'air dans le traitement au laser offre des avantages considérables en termes de coûts grâce à ses exigences opérationnelles minimales. Cette méthode n'utilise que l'électricité pour le laser et le compresseur d'air, ce qui élimine le besoin de gaz d'assistance coûteux comme l'azote ou l'oxygène. Pour les plaques minces (généralement <3 mm), la découpe à l'air peut atteindre des vitesses de découpe comparables à la découpe à l'azote, ce qui en fait une option économiquement viable et efficace pour de nombreuses applications.

Cependant, la découpe à l'air présente plusieurs défis techniques qu'il convient de prendre en compte. Le processus produit souvent des bavures de fond le long des arêtes de coupe, ce qui nécessite des opérations d'ébavurage secondaires. Ces étapes supplémentaires peuvent avoir un impact négatif sur les temps de cycle et l'efficacité de la production. En outre, la réaction d'oxydation à haute température lors de la découpe à l'air entraîne souvent un assombrissement ou un noircissement des arêtes de coupe, ce qui peut compromettre la qualité esthétique et l'état de surface du produit final.

Les limites de la découpe à l'air sont particulièrement prononcées lors du traitement de plaques d'acier galvanisé. Le revêtement de zinc sur ces matériaux peut se vaporiser pendant la découpe, ce qui risque de contaminer les optiques du laser et d'affecter la qualité de la découpe. En outre, les problèmes d'oxydation et de qualité des bords inhérents à la découpe à l'air annulent souvent les principaux avantages du traitement au laser, tels que la précision, les coupes nettes et les exigences réduites en matière de post-traitement.

Par conséquent, de nombreux fabricants, en particulier ceux qui privilégient les finitions de haute qualité ou qui travaillent avec des matériaux revêtus, optent pour d'autres méthodes de découpe. La découpe au gaz sous assistance d'azote ou d'oxygène, bien que plus coûteuse en termes de consommables, s'avère souvent plus rentable à long terme en minimisant les opérations secondaires et en maintenant une qualité de bord supérieure. Pour les applications où la découpe à l'air convient, la mise en œuvre de paramètres de processus appropriés, tels que l'optimisation de la vitesse de coupe, de la puissance du laser et de la position focale, peut contribuer à atténuer certains de ses inconvénients.

L'oxycoupage, également connu sous le nom d'oxycoupage ou d'oxycoupage à la flamme, reste l'une des méthodes de découpe thermique les plus traditionnelles et les plus utilisées dans la fabrication des métaux. Son principal avantage réside dans sa rentabilité, en particulier pour le traitement des tôles d'acier au carbone. Le faible coût des gaz combustibles (généralement l'acétylène ou le propane) et de l'oxygène, associé à une gestion simplifiée de l'usine en raison de l'élimination des changements fréquents de gaz auxiliaires, en fait une option attrayante pour de nombreux fabricants.

Ce procédé permet de découper des plaques d'acier au carbone épaisses (jusqu'à 300 mm ou plus) et offre une bonne portabilité pour les opérations de découpe sur site. La méthode repose sur une réaction chimique entre l'oxygène et le métal de base, qui génère de la chaleur pour soutenir le processus de coupe.

Toutefois, l'oxycoupage présente des limites notables. L'inconvénient le plus important est la formation d'une couche d'oxyde sur la surface coupée, connue sous le nom de "kerf". Cette peau d'oxyde peut avoir un impact négatif sur les processus ultérieurs, en particulier le soudage. Si les composants présentant cette couche d'oxyde sont soudés directement, l'oxyde peut entraîner des inclusions et des porosités dans la soudure, ce qui risque de compromettre l'intégrité du joint. Avec le temps, la peau d'oxyde peut s'écailler, ce qui réduit la qualité globale et la longévité du produit fabriqué.

Il est intéressant de noter que la présence de cette couche d'oxyde peut être bénéfique dans certaines applications, notamment lors de l'utilisation de tôles galvanisées. La peau d'oxyde contribue à améliorer la soudabilité de ces matériaux, car elle peut agir comme un flux et favoriser un meilleur mouillage de la soudure.

Pour atténuer les effets négatifs de la couche d'oxyde dans la plupart des applications, il est souvent nécessaire de préparer la surface après la coupe. Il peut s'agir de méthodes de nettoyage mécanique telles que le meulage ou le grenaillage, ou de traitements chimiques destinés à éliminer l'oxyde avant le soudage ou d'autres processus d'assemblage.

Dans les environnements de fabrication modernes, l'oxycoupage est de plus en plus souvent complété ou remplacé par des méthodes plus précises telles que le découpage au laser ou au plasma, en particulier pour les matériaux plus fins ou lorsqu'une plus grande précision est requise. Cependant, l'oxycoupage reste une technique précieuse dans la boîte à outils de la fabrication métallique, en particulier pour la découpe de tôles épaisses et dans les cas où ses avantages spécifiques l'emportent sur ses limites.

L'azote est largement utilisé dans les processus de coupe de précision à grande vitesse, en particulier pour les matériaux sensibles à l'oxydation. Contrairement à l'oxygène, qui favorise la combustion et peut entraîner des réactions chimiques indésirables, l'azote agit comme un gaz protecteur inerte pendant l'opération de coupe. Cette fonction protectrice empêche la formation de couches d'oxyde sur les arêtes de coupe, ce qui permet d'obtenir une finition propre et de haute qualité. Par conséquent, le découpage à l'azote est devenu la méthode préférée pour le traitement des tôles d'acier galvanisé dans de nombreuses applications industrielles.

L'utilisation de l'azote présente plusieurs avantages :

Cependant, la réduction de l'azote présente également certains défis :

Pour maximiser les avantages de la découpe à l'azote pour l'acier galvanisé, les fabricants mettent souvent en œuvre des solutions intégrées, telles que des systèmes de revêtement des bords en ligne ou le stockage en environnement contrôlé, afin d'atténuer le risque de corrosion tout en maintenant l'efficacité de la production.