Index technique principal de la méthode d'entraînement de la découpeuse laser Course La course d'une découpeuse laser est la plage de traitement qu'elle peut gérer, ce qui détermine la taille maximale de la pièce pouvant être traitée et constitue un paramètre fondamental. La plage de traitement la plus courante est actuellement de 3 m x 1,5 m, ce qui offre un bon équilibre [...]

La course d'une découpeuse laser est la plage de traitement qu'elle peut gérer, ce qui détermine la taille maximale de la pièce pouvant être traitée et constitue un paramètre fondamental.

La gamme de traitement la plus courante est actuellement de 3 m x 1,5 m, ce qui offre un bon équilibre entre les capacités mécaniques, la gamme de traitement et les coûts de fabrication.

Toutefois, comme le niveau industriel global continue de s'améliorer, la proportion de modèles plus grands a augmenté d'année en année.

En tant que machine-outil spécialisée, découpe au laser sont similaires aux machines-outils à froid traditionnelles. Le cadre général de la transmission est essentiellement le même. Toutefois, la découpe laser n'est généralement pas utilisée à des fins d'usinage de précision, de sorte que la précision absolue de la transmission est légèrement inférieure à celle des machines-outils à froid à commande numérique.

La précision de positionnement de la machine reflète le positionnement du fabricant, l'apport du produit et le degré de précision des pièces de transmission sélectionnées. Toutefois, pour la découpe au laser, la précision du positionnement n'a pas d'effet significatif sur le résultat final du traitement, comme les tolérances de taille des pièces et la qualité de la coupe.

En revanche, pour la découpe fine, les équipements de découpe laser peuvent découper précisément une douzaine de microns de la fente, ce qui est du même ordre que la précision opérationnelle de la découpeuse laser. À ce stade, la précision du positionnement devient très importante.

La précision de repositionnement obtenue par une machine de découpe laser dépend en grande partie du jeu inverse de la chaîne de transmission, qui est similaire à l'usinage à froid traditionnel.

Le jeu inverse de la machine de découpe laser a également une certaine influence sur la rugosité de la section découpée. Les utilisateurs qui sont très attentifs à la qualité de la découpe des sections doivent prêter une attention particulière à cet indicateur.

La vitesse de positionnement, qui est le paramètre technique le plus visible, est un indice clé auquel tous les fabricants de découpeurs laser prêtent attention. Elle est souvent utilisée comme principal critère de classification des propriétés mécaniques et des qualités des découpeurs laser.

Actuellement, les meilleurs modèles ont successivement dépassé la vitesse de positionnement à un axe de 100 m/min. Une vitesse de positionnement élevée a un impact significatif sur l'amélioration de l'efficacité du traitement des tôles.

Toutefois, pour les plaques d'épaisseur moyenne, en raison des limitations de la vitesse de coupe, la réduction du temps de traitement global peut ne pas être aussi cruciale.

En raison de la grande flexibilité des traitement au laserLe découpage à grande vitesse de pièces complexes est devenu la principale méthode utilisée par divers fabricants pour afficher les propriétés mécaniques.

La coupe à grande vitesse exige un couple de sortie élevé pour le moteur. La chaîne de transmission doit être très efficace et réagir rapidement pour garantir la précision de la voie et répondre aux exigences de découpage. L'accélération est donc aussi importante que la vitesse de positionnement.

Cependant, il faut trouver un compromis entre vitesse élevée et forte accélération. Les fabricants d'outils de coupe doivent donc équilibrer soigneusement cette relation et trouver la solution optimale par le calcul et l'expérimentation.

Au cours du processus à grande vitesse d'une machine de découpe au laser, les stress interne de la chaîne de transmission peut fluctuer violemment. Si la rigidité de la transmission est insuffisante, elle peut facilement entraîner une distorsion de la voie et une réponse lente de la sortie finale. La précision des opérations dynamiques est alors très éloignée des valeurs de mesure faibles ou statiques, ce qui peut affecter la précision dimensionnelle et la rugosité de la pièce à usiner.

Toutefois, cet indice n'est pas facilement quantifiable.

La denture courroie synchrone (illustré à la FIG. 1) est principalement composé de poulies et de courroies.

Fig.1 Entraînement par courroie synchrone

Normalement, la roue motrice et le servomoteur utilisent également un réducteur pour l'amplification du couple lors de l'utilisation de la courroie synchrone dentée (illustrée à la FIG. 1).

La courroie synchrone dentée présente des avantages tels qu'une vitesse rapide, un faible niveau sonore, un faible coût, l'absence de lubrification et une maintenance aisée. Cependant, elle présente des inconvénients tels que des différences de rigidité, une usure facile, une faible précision et une force motrice réduite. Par conséquent, elle convient aux applications peu coûteuses, à faible charge et à grande vitesse.

Il est largement utilisé dans les équipements de découpe et de marquage laser de petite et moyenne puissance qui sont peu coûteux et ne nécessitent pas une grande précision.

Pour les équipements de découpe laser à grande vitesse et à haute précision, la précision de fonctionnement de la courroie synchrone n'est évidemment pas suffisante, et la capacité de charge n'est pas non plus suffisante pour entraîner directement des pièces mobiles lourdes, rigides et de grande taille. La solution la plus courante consiste à la placer dans la chaîne d'entraînement de la vis à billes à grande vitesse et d'autres institutions pour former un entraînement à deux niveaux.

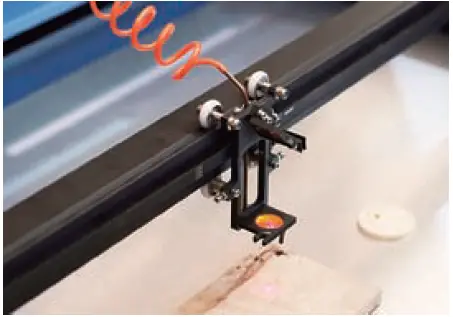

Dans le produit d'entrée de gamme des machines de découpe laser de grande puissance, l'entraînement de l'axe Z est directement assuré par la courroie synchrone (comme le montre la figure 2).

Fig.2 Le mouvement supérieur et inférieur de la tête de coupe de la section de l'axe z est entraîné par la courroie synchrone.

Pour une machine bidimensionnelle dotée d'un système à trois axes, la précision de transmission de l'axe z n'a généralement pas d'incidence sur la précision et la qualité de la coupe.

Cette conception exploite intelligemment les avantages de la transmission par courroie synchrone, tels que sa vitesse rapide, son faible niveau de bruit et son faible coût, tout en évitant l'inconvénient de sa faible précision.

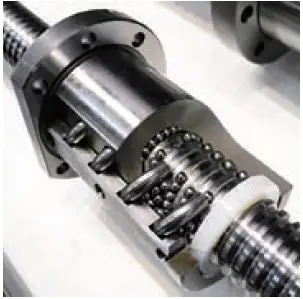

La vis à billes (illustrée à la FIG. 3) est un mécanisme d'entraînement couramment utilisé dans divers types d'équipements de traitement du froid. Cette technologie a été largement développée et son coût est raisonnable.

Fig.3 Vis à billes avec écrou

Fig.4 Structure interne de la vis à billes

La vis à billes est un mécanisme d'entraînement largement utilisé dans divers équipements de traitement du froid en raison de sa capacité à atteindre un jeu nul et à maintenir une efficacité de transmission et une rigidité élevées grâce à l'application d'une prépression ou d'une excursion de plomb. Elle peut également atteindre une efficacité de transmission de 95%, ce qui en fait une méthode d'entraînement idéale pour diverses applications.

Cependant, l'utilisation d'une vis à billes dans une machine de découpe laser présente des limites. En raison de son poids, la vis à billes est généralement soutenue par ses deux extrémités, ce qui entraîne un certain affaissement au centre de la vis. Cette déflexion peut provoquer une gigue, en particulier à grande vitesse.

Pour résoudre ce problème, il faut choisir un fil machine plus épais, ce qui peut augmenter les coûts de fabrication et imposer une charge plus lourde au moteur. Par conséquent, la vis à billes est un excellent choix pour les méthodes d'entraînement des découpeurs laser à faible course et à petite surface de coupe, car sa précision, sa vitesse et son coût sont bien adaptés à ce type d'applications.

Cependant, pour les applications à longue course (≥3m) et à grande vitesse (≥60m/min), l'intégration d'une visseuse à billes n'est pas la méthode optimale. Bien qu'il soit possible de réaliser des applications à grande course et à grande vitesse avec une vis à billes grâce à la rotation de l'écrou ou à l'ajout d'un dispositif de support auxiliaire pour éviter le mouvement de l'écrou, ces solutions sont techniquement difficiles et font face à des défis importants en termes de coût et de fiabilité.

La crémaillère est généralement associée à des réducteurs planétaires ou à des réducteurs à vis sans fin pour adapter l'inertie et amplifier le couple. Certains fabricants utilisent également des moteurs-couple pour se connecter directement à l'engrenage final.

Les crémaillères de haute précision sont similaires aux vis à billes en termes de précision de positionnement, car elles peuvent facilement atteindre une précision de positionnement de 0,03 mm/m, ce qui est supérieur à la précision requise pour la découpe laser.

En ce qui concerne la vitesse, l'engrenage et la crémaillère peuvent atteindre différentes combinaisons en changeant le nombre de dents de l'engrenage et le rapport de vitesse du réducteur. Il n'y a pas de limite à la vitesse critique de la vis à billes, ce qui permet aux servomoteurs de travailler plus facilement dans des plages de vitesse élevées et de raccourcir le pas équivalent pour entraîner des charges d'inertie importantes avec des moteurs plus petits.

La limite théorique de l'engrenage et de la crémaillère peut atteindre 400 m/min, et il est facile d'atteindre des vitesses allant jusqu'à 100 m/min.

Les dents droites et les dents obliques sont largement utilisées dans les machines de découpe laser. Les dents obliques sont plus faciles à installer et à détecter et peuvent atteindre une plus grande précision de fonctionnement dans les mêmes conditions de précision d'usinage et d'installation.

L'avantage des dents en biais est qu'elles ont une capacité de charge légèrement supérieure à charge égale, ce qui rend la conception plus compacte. En outre, la différence la plus importante entre les deux types est que le bruit des dents en biais est relativement faible à grande vitesse, ce qui offre un meilleur environnement de travail aux opérateurs.

Tant que le banc conserve une précision et une rigidité suffisantes, la course de la crémaillère peut être prolongée presque indéfiniment, les coûts de fabrication augmentant de façon linéaire.

Fig.5 Soudage au laser entraînement par engrenage

Cependant, la crémaillère (figure 6) présente également des inconvénients. Par exemple, elle exige une plus grande précision d'usinage du lit et le processus d'installation est plus compliqué que celui de la vis à billes. En outre, en raison du besoin de lubrification et de la dilatation thermique, il existe un jeu spécifique entre la crémaillère et la crémaillère, tandis que le réducteur planétaire de la chaîne de transmission présente un jeu inverse faible mais perceptible. L'accumulation de ces facteurs fait qu'il est difficile pour la crémaillère d'obtenir un effet de fonctionnement sans jeu, comme dans le cas d'une vis à billes.

L'utilisation de moteurs doubles, de réducteurs doubles ou d'autres moyens élastiques peut compenser ces inconvénients, mais cela se traduit par des indicateurs défavorables en termes de poids, de coût et d'aptitude à la conduite.

Cependant, heureusement, avec une conception raisonnable et une construction précise, une crémaillère à deux étages peut répondre aux exigences de précision de la découpe au laser courante à l'heure actuelle. Et il y a encore beaucoup de place pour le développement.

Fig.6 Crémaillère de précision de la machine de découpe laser

Grâce à un examen approfondi, la précision de l'entraînement par pignon et crémaillère est capable de répondre aux exigences de la découpe au laser. Ce système d'entraînement offre une grande souplesse de sélection, maximise les performances du servomoteur et facilite l'obtention de performances dynamiques élevées.

Par conséquent, l'entraînement par crémaillère est devenu la principale solution pour les machines de découpe laser de grande puissance.

Les moteurs linéaires, en tant que nouveau mode d'entraînement, sont largement utilisés dans divers équipements à commande numérique, y compris les machines de découpe laser.

Voici quelques-uns des avantages évidents des moteurs linéaires :

(1) Il n'y a pas de contact mécanique, et la transmission est générée dans l'entrefer, ce qui évite l'usure directe du composant d'entraînement.

(2) La course est théoriquement illimitée et les performances du moteur linéaire ne sont pas affectées par les changements d'itinéraire.

(3) Il peut offrir une large gamme de vitesses, de quelques micromètres à plusieurs mètres par seconde, la vitesse élevée étant un avantage majeur.

(4) L'accélération est importante, jusqu'à 10g.

(5) Il est possible d'obtenir une précision et une répétabilité élevées. Le lien intermédiaire étant éliminé, la précision du système dépend de l'élément de détection de la position. Avec un dispositif de rétroaction approprié, la précision opérationnelle finale peut atteindre un niveau inférieur au micron. Cette caractéristique a trouvé une application étendue dans le domaine des découpe de précision au laser.

Merci d'avoir demandé une relecture du contenu. Voici la version révisée :

Grâce aux avantages des moteurs linéaires, les machines de découpe laser équipées de moteurs linéaires ont établi des records de vitesse et d'accélération dans l'industrie. Il semble que le moteur linéaire pourrait finalement remplacer les vis à billes et les crémaillères en tant que mécanisme d'entraînement principal pour les machines de découpe laser.

Cependant, avec l'adoption généralisée des entraînements par moteurs linéaires, de nouveaux problèmes sont apparus, qui n'avaient pas été anticipés auparavant :

(1) Le moteur linéaire consomme trop d'énergie, surtout à des charges et des accélérations élevées. Le courant instantané de la machine peut peser lourdement sur le système d'alimentation électrique de l'atelier.

(2) Les fortes vibrations sont dues à la faible rigidité dynamique du moteur linéaire, qui n'est pas en mesure de compenser l'effet d'amortissement, ce qui entraîne des vibrations résonnantes à des vitesses élevées dans d'autres parties de la machine.

(3) Le moteur électrique linéaire fixé au bas de l'établi génère une chaleur importante. La position d'installation n'est pas propice à la dissipation naturelle de la chaleur, ce qui pose un problème important pour le contrôle thermostatique de la découpeuse laser.

(4) L'arbre moteur entraîné par le moteur linéaire, en particulier l'axe vertical, doit être équipé d'un mécanisme de verrouillage supplémentaire, tel qu'une pince de guidage, pour garantir un fonctionnement sûr. Cela augmente le coût et la complexité de la découpeuse laser.

(5) Le moteur linéaire génère un champ magnétique puissant et attire la limaille de fer, ce qui peut être problématique dans les environnements de découpe au laser où il y a beaucoup de minuscules poussières métalliques qui sont fondues et refroidies par le laser. Le maintien de la propreté interne devient un défi.

Bien que des fabricants étrangers tels que MAZAK et AMADA aient introduit des modèles complets ou partiels à moteur linéaire pour démontrer leur expertise technique et établir des records de vitesse, les prix élevés et les rendements modestes ont rendu le marché moins réceptif à ce type de modèle.

Malgré les excellentes performances du moteur linéaire, des problèmes pratiques subsistent dans l'utilisation de ce type de moteur. application de la découpe laser les entraînements de machines. Bien qu'il s'agisse d'une tendance d'avenir, il reste encore beaucoup à faire pour résoudre ces problèmes.

La recherche d'une excellente réponse dynamique est un objectif commun à divers équipements d'usinage CNC de précision, en particulier pour l'usinage à grande vitesse dans les machines de découpe laser.

La réalisation de cet objectif nécessite un projet de système vaste et complexe.

Essentiellement, une bonne charge (légèreté, rigidité élevée, faible inertie), une chaîne de transmission robuste (rigidité élevée, réponse rapide, faible jeu, efficacité élevée, faible friction) et un moteur puissant (adaptation à l'inertie, réponse rapide, couple élevé) sont nécessaires.

Cependant, la plupart de ces facteurs étant contradictoires, il est nécessaire de les sélectionner de manière scientifique et de concevoir le système d'entraînement de manière raisonnable.

Chaque fabricant a une compréhension et une approche uniques de la sélection et de l'équilibre de ces facteurs afin d'obtenir les meilleurs résultats.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.