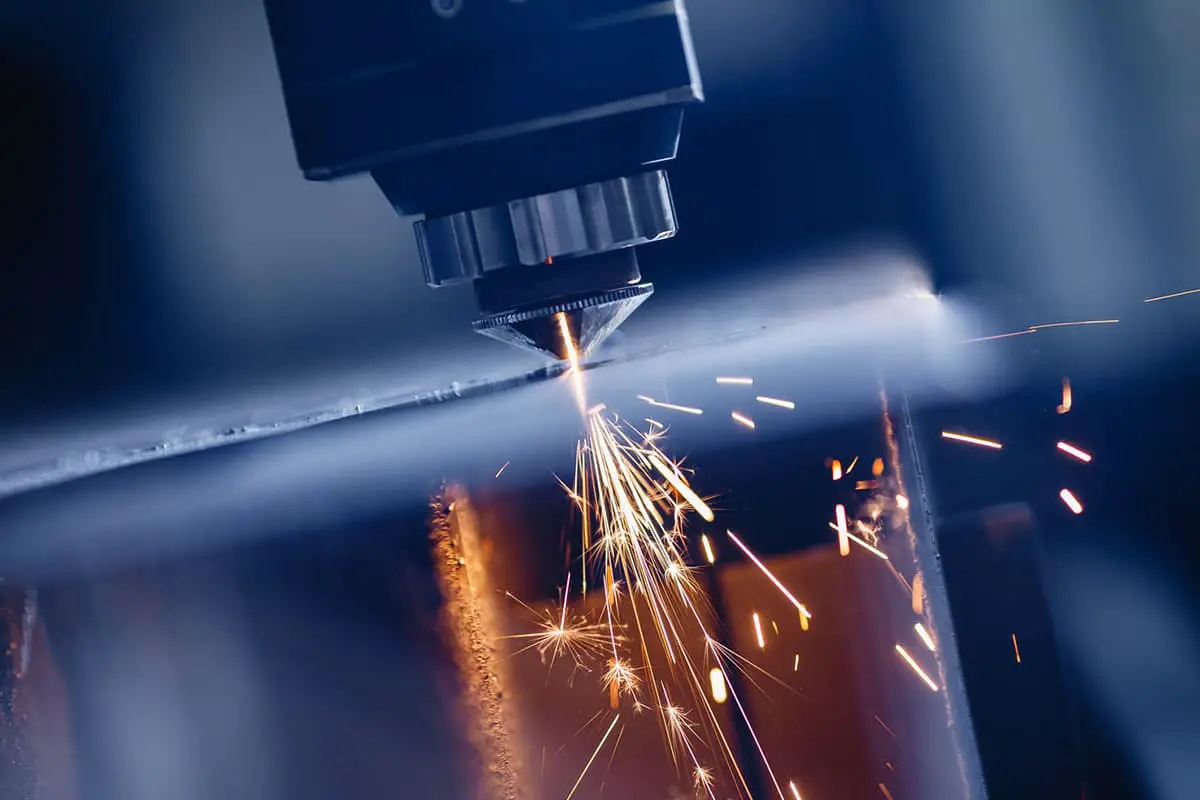

La découpe laser a révolutionné la fabrication, mais même les machines les plus avancées rencontrent des problèmes. Dans cet article de blog, nous nous penchons sur les problèmes courants rencontrés par les machines de découpe de plaques au laser et proposons des solutions de dépannage étape par étape. Notre ingénieur mécanicien expert analyse chaque problème, des imprécisions de coupe aux bruits anormaux, en offrant des explications claires et des solutions pratiques. Que vous soyez opérateur ou professionnel de la maintenance, ce guide vous aidera à diagnostiquer et à résoudre rapidement les problèmes des machines de découpe laser, afin de garantir des performances optimales et de minimiser les temps d'arrêt.

Les machines de gravure et de découpe laser sont devenues des outils indispensables dans diverses industries, offrant une précision, une vitesse et une polyvalence inégalées dans le traitement des matériaux. Toutefois, ces machines sophistiquées peuvent rencontrer une série de problèmes susceptibles de perturber leurs performances. Ce guide propose des méthodes de dépannage complètes pour aider les utilisateurs à résoudre les problèmes courants rencontrés avec les machines de gravure et de découpe laser. En identifiant et en résolvant systématiquement ces problèmes, les utilisateurs peuvent garantir des performances optimales et la longévité de leur machine.

Un dépannage adéquat est essentiel pour maintenir l'efficacité des machines de gravure et de découpe laser. L'identification et la résolution rapides des problèmes permettent d'éviter que des problèmes mineurs ne se transforment en problèmes majeurs, réduisant ainsi les temps d'arrêt et les coûts de réparation. Un dépannage et une maintenance réguliers améliorent également la qualité des gravures et des découpes, garantissant ainsi des résultats constants et de haute qualité.

Les machines de gravure et de découpe laser sont des systèmes complexes qui dépendent d'un alignement précis, d'un étalonnage et de composants propres pour fonctionner correctement. Par exemple, un mauvais alignement ou une contamination peut entraîner des problèmes tels que des gravures mal alignées, des images floues et une surchauffe. En suivant les étapes de dépannage décrites dans ce guide, les utilisateurs peuvent systématiquement résoudre ces problèmes et garantir le bon fonctionnement et l'efficacité de leurs machines.

Alignement au laser : Un bon alignement des lasers est essentiel pour obtenir des gravures et des découpes précises. Des lasers mal alignés peuvent donner lieu à des gravures inégales ou incorrectes, ce qui peut compromettre la qualité du produit final. Le contrôle et le réglage réguliers de l'alignement du laser garantissent la précision et la cohérence.

Poussière et contamination : La poussière et les débris peuvent s'accumuler sur les composants de la machine et affecter ses performances. Par exemple, la poussière sur la lentille du laser peut disperser le faisceau laser et rendre les gravures floues. Un nettoyage régulier des composants de la machine, en particulier de la lentille et des miroirs, est nécessaire pour maintenir des performances optimales.

Surchauffe : La surchauffe peut gravement endommager la machine de gravure et de découpe laser, entraînant des réparations coûteuses et des temps d'arrêt prolongés. Il est essentiel de s'assurer que les systèmes de ventilation et de refroidissement sont en place pour éviter la surchauffe. La surveillance de la température de la machine et le traitement rapide de tout signe de surchauffe peuvent atténuer les risques potentiels.

Prenons l'exemple d'un scénario dans lequel les gravures au laser semblent mal alignées. Ce problème peut être dû à un mauvais alignement du laser lui-même. Pour y remédier, l'utilisateur doit vérifier l'alignement du laser à l'aide des outils d'alignement intégrés à la machine ou d'un dispositif d'alignement laser. Des ajustements doivent être effectués jusqu'à ce que le faisceau laser soit correctement aligné sur la trajectoire prévue.

Un autre scénario courant est celui des gravures peu claires ou faibles, qui peuvent résulter d'une lentille laser encrassée. Dans ce cas, l'utilisateur doit nettoyer soigneusement la lentille à l'aide d'une solution de nettoyage appropriée et d'un chiffon non pelucheux, en veillant à ce qu'aucun résidu ne subsiste.

Un dépannage correct contribue à la sécurité des opérateurs et à la longévité de la machine. L'identification rapide de problèmes tels qu'une surchauffe ou des lentilles cassées permet de prévenir les risques potentiels et de prolonger la durée de vie de la machine. La compréhension des problèmes courants et de leurs solutions permet aux utilisateurs d'effectuer l'entretien de routine et de prendre des décisions éclairées quant au moment de faire appel à des réparateurs professionnels.

En résumé, ce guide fournit des techniques de dépannage essentielles pour aider les utilisateurs à entretenir leurs machines de gravure et de découpe laser et à s'assurer qu'elles fournissent des résultats de haute qualité de manière constante. En traitant systématiquement les problèmes courants, les utilisateurs peuvent maximiser les performances et la durée de vie de leur équipement, ce qui leur permet d'améliorer leur productivité et leur efficacité.

1.1. La coupe a des angles vifs Solution étapes

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.2. Problème de l'ondulation de la coupe

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.3 Mauvaise précision de coupe

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.4 Problèmes de bruit anormal

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.5 Diagonale

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.6 Calage des mouvements sur les axes X, Y et Z

Étapes de la solution (si l'étape précédente est inefficace, passez à l'étape suivante) :

1.7 Questions relatives à l'effet de coupe

Les étapes de la solution :

Acier de construction : Découpage avec O2

| Défauts | Causes possibles | Solutions |

| Pas de bavures, lignes d'entrée cohérentes | Puissance appropriéeVitesse de coupe adaptée | |

| Décalage important de la ligne d'entrée inférieure, trait de scie inférieur plus large | Vitesse de coupe trop élevéePuissance de coupe trop faiblePression de gaz trop faibleFocalisation trop élevée | Diminuer la vitesse de coupeAugmenter la puissance de coupeAugmenter la pression du gazAugmenter le foyer |

| Les bavures inférieures sont semblables à des scories, formant des gouttelettes et faciles à enlever. | Vitesse de coupe trop élevéePression de gaz trop faibleFocalisation trop élevée | Diminuer la vitesse de coupeAugmenter la pression du gazAugmenter le foyer |

| Connecté bavures métalliques peut être enlevé en tant que pièce entière | Focalisation trop élevée | Diminuer la focalisation |

| Les bavures métalliques sur la surface inférieure sont difficiles à enlever. | Vitesse de coupe trop élevéePression de gaz trop faibleGaz impurFocus trop élevé | Diminuer la vitesse de coupeAugmenter la pression du gazUtiliser un gaz plus purAugmenter le foyer |

| Bavures d'un seul côté | Mauvais alignement coaxial du laserDéfaut de l'orifice de la buse | Ajuster l'alignement coaxial du laserRemplacer la buse |

Matière éjectée par le haut | Puissance trop faibleVitesse de coupe trop élevée | Augmentation de la puissanceDiminution de la vitesse de coupe |

| Surface de coupe imprécise | Pression du gaz trop élevéeBuse endommagéeDiamètre de la buse trop grandMauvaise qualité du matériau | Diminuer la pression du gazRemplacer la buseInstaller une buse appropriéeUtiliser des matériaux avec des surfaces lisses et régulières |

Acier inoxydable : Découpe à haute pression N2

| Défauts | Causes possibles | Solutions |

| Production de petites bavures régulières en forme de gouttelettes | Mise au point trop basseVitesse de coupe trop élevée | Augmenter la mise au pointDiminuer la vitesse de coupe |

Bavures longues, irrégulières et filamenteuses sur les deux faces, et décoloration importante de la surface de la plaque. | Vitesse de coupe trop faibleFocalisation trop élevéePression de gaz trop faibleMatériau trop chaud | Augmenter la vitesse de coupeBaisser la focalisationAugmenter la pression du gazRefroidir le matériau |

Bavures longues et irrégulières sur un seul côté de l'arête de coupe | Mauvais alignement coaxial du laserMise au point trop élevéePression de gaz trop faibleVitesse trop faible | Ajuster l'alignement coaxial du laserBaisser la mise au pointAugmenter la pression du gazAugmenter la vitesse |

| L'arête de coupe devient jaune | Impuretés d'oxygène dans l'azote gazeux | Utiliser de l'azote gazeux de haute qualité |

| Faisceau divergent au point de départ | Accélération trop élevéeFocalisation trop faibleMatériel fondu mal éjecté | Diminuer l'accélérationAugmenter la focalisationPercer les trous ronds |

| Rugueux kerf | Buse endommagéeLentille sale | Remplacer la buseNettoyer la lentille et la remplacer si nécessaire |

Matière éjectée par le haut | Puissance trop faibleVitesse de coupe trop élevéePression de gaz trop élevée | Augmentation de la puissanceDiminution de la vitesse de coupeRéduction de la pression du gaz |

1.8 Problème d'interférence des composants

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

Tout d'abord, il faut juger, consulter les inspecteurs du contrôle de la qualité, examiner les dessins, si le composant ne correspond pas au dessin, le renvoyer à l'entrepôt et le remplacer par un composant qualifié. S'il correspond au dessin, consulter le personnel de l'assistance technique pour vérifier le dessin et fournir une solution spécifique. Liste des solutions possibles :

1.9 Problèmes d'installation

Les étapes de la solution :

1.10 Problèmes d'interférence

Les étapes de la solution :

1.11 Alarme du refroidisseur

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

1.12 Alarme de limite de l'axe Z

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

1.13 Alarme du conducteur

Les étapes de la solution :

1.14 Problème de déclenchement

Les étapes de la solution :

1.15 Erreur du logiciel de coupe

1.16 Erreur de câblage

2.1 Précision de coupe médiocre avec le mandrin manuel

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

2.2 Précision de coupe médiocre avec un mandrin électrique

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

2.3 Les points de départ des coupes ne coïncident pas

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

2.4 La coupe de l'ondulation

Reportez-vous au chapitre 1 Problème de la machine à découper les tubes 1.2.

2.5 Grande erreur de repérage des bords

Étapes de la solution (passer à l'étape suivante si la précédente est inefficace) :

2.6 Problème d'interférence

Voir le chapitre 1 Découpe de feuilles Problème de machine 1.10.

2.7 Alarme de la machine de refroidissement de l'eau

Voir chapitre 1 Machine à découper les feuilles Problème 1.11.

2.8 Alarme de limite de l'axe Z

Voir le chapitre 1 Machine à découper les feuilles Problème 1.12.

2.9 Alarme du conducteur

Voir le chapitre 1 Machine à découper les feuilles Problème 1.13.

2.10 Problème de déclenchement

Voir le chapitre 1 Machine à découper les feuilles Problème 1.14.

2.11 Erreur du logiciel de coupe

Voir le chapitre 1 Machine à découper les feuilles Problème 1.15.

2.12 Erreur de câblage

Voir le chapitre 1 Machine à découper les feuilles Problème 1.16.

Avec l'évolution de l'industrie du laser et les changements dans les demandes de l'industrie en aval, les équipements de découpe laser de haute puissance sont progressivement devenus un point central de l'intérêt du marché.

Avec des avantages inégalés en termes de vitesse et d'épaisseur, la découpe au laser à haute puissance est aujourd'hui largement reconnue par le marché.

Cependant, comme la technologie de découpe laser de haute puissance n'en est qu'à ses débuts, certains opérateurs ne maîtrisent pas parfaitement la gestion de ce processus de découpe et se retrouvent souvent désemparés lorsqu'ils sont confrontés à des problèmes lors du débogage de la production.

Pour résoudre ces problèmes de coupe à haute puissance, les techniciens du processus de coupe proposent quelques conseils de dépannage pour vous aider à vous adapter à la bonne méthode de coupe. découpe au laser les paramètres du processus (figure 1).

Cela permettra non seulement de réduire les pertes dues aux pièces défectueuses, mais aussi d'améliorer votre rentabilité d'un autre point de vue.

Il existe de nombreuses raisons pour lesquelles les lasers de puissance peuvent produire des pièces défectueuses au cours du processus de découpe. Les principaux problèmes peuvent être diagnostiqués à partir des quatre aspects suivants.

Si de mauvais résultats de coupe sont détectés, vérifiez d'abord les points suivants :

1. Les lentilles sont-elles contaminées ?

2. La buse est-elle endommagée ?

3. La lumière est-elle centrée sur la buse ?

4. Le corps en céramique présente-t-il des fuites ou des dommages ?

1. Raisons possibles :

Mauvais choix de la buse - buse trop grosse ; mauvais réglage de la pression d'air - surchauffe des bandes due à une pression trop élevée ; mauvaise vitesse de coupe - surchauffe due à une vitesse trop lente ou trop rapide.

2. Solutions :

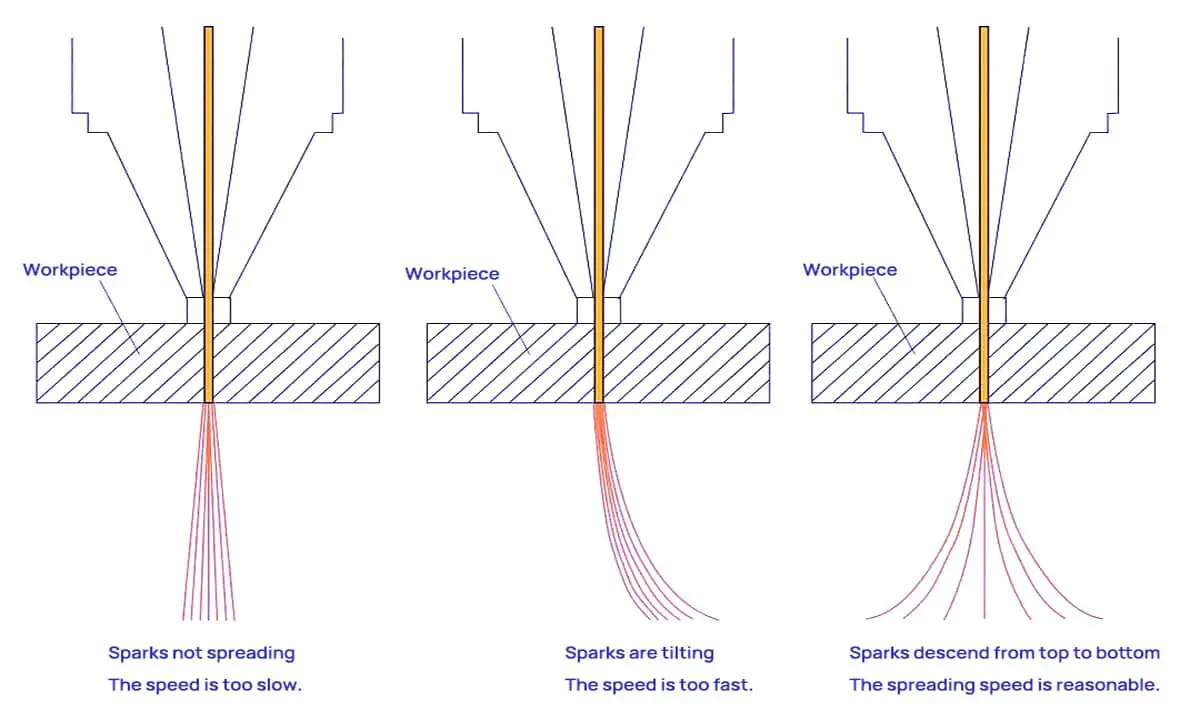

Changer la buse, opter pour une buse de plus petit diamètre, par exemple, une buse D1.4 à grande vitesse pour une découpe brillante d'acier au carbone de 16 mm, et une buse D1.6 à grande vitesse pour une découpe brillante d'acier au carbone de 20 mm ; réduire la durée de vie de la buse et la durée de vie de la buse. air de coupe pour améliorer la qualité de la coupe ; régler la vitesse de coupe de façon à ce que la puissance corresponde à la vitesse de coupe afin d'obtenir l'effet illustré à la figure 2.

1. Causes possibles :

La buse utilisée peut être trop petite, le foyer de coupe mal adapté ; la pression d'air trop faible ou trop élevée, la vitesse de coupe trop rapide ; la mauvaise qualité du matériau de la plaque, la mauvaise qualité de la plaque, les petites buses ont des difficultés à éliminer le laitier.

2. Solutions :

Remplacer la buse par une buse de plus grand diamètre, régler le foyer sur la position appropriée ; augmenter ou diminuer la pression de l'air jusqu'à ce que le flux d'air soit adéquat ; choisir un matériau de plaque de bonne qualité. Cela permet d'obtenir l'effet illustré à la figure 3.

1. Causes possibles :

Le diamètre de la buse est trop petit pour répondre aux exigences de l'usinage ; l'effet négatif de la buse sur la qualité de l'air et sur la qualité de l'eau. défocalisation est inadaptée et doit être augmentée et réglée dans la position appropriée ; la pression d'air est trop faible, ce qui entraîne des bavures inférieures et une coupe insuffisante.

2. Solutions :

Utiliser une buse de plus grand diamètre pour augmenter le débit d'air ; augmenter la défocalisation négative pour permettre à la section de coupe d'atteindre la position inférieure ; augmenter la pression d'air pour réduire les bavures inférieures. Cela permet d'obtenir l'effet illustré à la figure 4.

(1) Vitesse de coupe appropriée : Les étincelles de coupe se diffusent vers le bas, ce qui permet d'obtenir une surface de coupe lisse sans résidus au fond.

(2) Vitesse de coupe excessive : Les étincelles de coupe s'inclinent.

(3) Vitesse de coupe insuffisante : Les étincelles de coupe ne se diffusent pas et sont peu nombreuses, regroupées.

Pour répondre à ces problématiques, la puissance de la machine de découpe laser (voir figure 6) est compatible avec les 20 000 à 30 000 watts les plus répandus sur le marché actuel de la transformation de la tôle. Dotée de servomoteurs bilatéraux, elle offre des vitesses rapides, un positionnement précis et un fonctionnement souple.

La vitesse de coupe élevée est un avantage du laser La rapidité de la découpe laser est la principale raison pour laquelle de nombreux utilisateurs de tôlerie choisissent les découpeurs laser. Cependant, la vitesse n'est pas toujours la meilleure. Ce n'est qu'en contrôlant la vitesse de coupe appropriée que l'on peut obtenir une surface de coupe lisse, sans scories, et des pièces de haute qualité.

La puissance du laser influe sur la vitesse à laquelle l'équipement laser découpe la tôle, et cette vitesse de découpe influe à son tour sur la qualité de la tôle. découpe de tôles. Sous forme fixe puissance du laserIl existe une gamme optimale de vitesses de coupe. Des vitesses trop rapides ou trop lentes peuvent nuire à la régularité de la section coupée.

Découpe au laser Les machines de découpe laser rencontrent souvent des dysfonctionnements en cours d'utilisation. Sans l'aide d'un professionnel, il peut être difficile de déterminer avec précision la source du problème dans l'équipement de découpe au laser. Nous ne pouvons nous fier qu'à notre propre expérience pour trouver la solution.

Cependant, lorsque certains problèmes surviennent pour la première fois, nous pouvons nous sentir perdus et même avoir du mal à décrire clairement le problème lorsque nous consultons le service après-vente du fabricant.

Pour vous aider, j'ai soigneusement sélectionné quelques problèmes courants liés aux machines de découpe laser et leurs sources ou solutions correspondantes.

1. Mauvaise qualité de coupe ou incapacité à couper ?

Parmi les causes potentielles, citons les réglages de puissance faibles, les petits ajustements de potentiomètre, les optiques mal alignées, les lentilles sales, les lentilles de mise au point mal installées, les problèmes de longueur focale, puissance du laser problèmes d'alimentation, atténuation de la puissance du tube laser, température élevée de l'eau et tension instable. Traitez ces problèmes étape par étape en fonction de la situation réelle.

2. Impossible de se connecter à l'appareil ?

Vérifiez si les pilotes de la carte sont installés, si les câbles USB ou Ethernet sont correctement connectés, si les câbles sont endommagés, si la carte de l'adaptateur est défectueuse, et d'autres problèmes liés à la carte.

3. La machine revient à une origine erronée lorsqu'elle est mise sous tension ?

Le commutateur d'origine peut être défectueux.

4. Déformation de la forme de la coupe et chevauchement des coupes ?

Les causes possibles sont les suivantes : vis de la roue synchrone desserrées, fils du moteur cassés, moteur défectueux, problèmes de pilote et problèmes de tension.

5. L'appareil ne démarre pas et le disjoncteur intérieur se déclenche lorsqu'il est mis sous tension ?

Vérifiez si le bouton d'arrêt d'urgence est relâché, si le circuit externe est connecté, si le disjoncteur interne de l'appareil est fermé et si vous entendez un "pop" lors de la mise sous tension. Si c'est le cas, inspectez le contacteur principal et le transformateur de commande.

En outre, vérifiez qu'il n'y a pas de fuite d'eau dans le système de protection de l'eau causant un court-circuit dans l'alimentation du laser (par exemple, la protection de l'eau JGHY12570 installée du côté de l'alimentation du laser juste en dessous), un court-circuit dans la pompe à eau 107, ou l'utilisation d'un disjoncteur intérieur sous-dimensionné.

6. Arc électrique à haute tension ?

Ce problème peut être très gênant. Il est recommandé d'ajouter une gaine isolante haute tension sur le fil haute tension.

7. La taille du graphique de découpe est-elle trop grande ou trop petite ?

Vérifiez si la taille du graphique de sortie est cohérente, s'il y a des changements dans la position de la hauteur de l'axe Z et si les fichiers d'étalonnage ont besoin d'être ajustés.

8. Des couleurs différentes au centre et autour de l'image découpée ?

Régler le coefficient de mise au point et la zone de mise au point de l'axe W.

9. Marques abîmées ou taches plus grossières lors du marquage ?

Vérifier la dynamique et la carte DA.

10. Décalage de la position du graphique de marquage ?

Vérifier le déplacement de l'axe X ou Y dans le miroir de balayage, trouver le point central et ajuster la position de l'axe XY en fonction de la direction réelle du décalage.

11. L'axe XY du miroir à balayage oscille de manière aléatoire lorsqu'il est mis sous tension et le moteur dynamique émet des bruits anormaux ?

Remplacer le commutateur d'alimentation ±12±15V ; remplacer le commutateur d'alimentation ±12±28V.

12. Pas de sortie laser ?

Vérifiez si le débit d'eau de retour du refroidisseur est normal, s'il y a des changements dans la position de l'axe W, si l'alimentation laser DC48V32A fonctionne correctement, et d'autres problèmes liés au tube laser.

13. Pas d'affichage sur le panneau de contrôle lors de la mise sous tension ?

Vérifier que l'alimentation de l'interrupteur 5V12V24V fonctionne correctement et inspecter le panneau d'affichage.

14. Le panneau de contrôle fonctionne mal et la machine ne revient pas à l'origine lorsqu'elle est mise sous tension ?

Remplacer la carte de contrôle hors ligne.

15. L'axe Z n'alimente pas le matériau ou se déplace faiblement ?

Les causes possibles sont des problèmes avec le moteur d'alimentation de l'axe Z, des problèmes avec le pilote, des roulements ou des objets étrangers causant une obstruction.

16. Le tube de verre n'émet pas de lumière ?

Le contrôle de sortie du tube de verre comprend principalement le tube laser, l'alimentation du laser, le système de circulation de l'eau et le signal de sortie. Le signal de sortie se compose du signal de sortie PWM de la carte de contrôle, du signal de protection de l'eau et du signal de l'interrupteur de porte.

Si le tube laser n'émet pas de lumière, vérifiez le tube laser, l'alimentation électrique du laser, le système de circulation de l'eau et le signal de sortie.

Vérifiez tout d'abord que l'alimentation électrique du laser fonctionne normalement, qu'il n'y a pas d'anomalies dans les tubes internes et externes du tube laser et que le système de circulation de l'eau est normal.

Si ce n'est pas le cas, remplacez ou ajustez en conséquence. Si tout est normal, examiner le signal de sortie.

Commencez par tester le tube laser et l'alimentation laser à l'aide de la méthode du signal de court-circuit. Si cela fonctionne, il n'y a pas de problème avec le tube laser ou l'alimentation laser, et le problème se situe au niveau de l'interrupteur de protection contre l'eau, du relais, de l'interrupteur de porte ou du signal PWM de la carte de contrôle.

Si cette méthode échoue, le problème se situe au niveau du tube laser ou de l'alimentation du laser, et vous pouvez utiliser la méthode de remplacement pour résoudre le problème.

17. Le tube laser RF n'émet pas de lumière ?

Assurez-vous que la circulation de l'eau est claire et que l'alimentation électrique du laser démarre normalement.

Tout d'abord, vérifiez que la tension de 48 V CC provenant de l'alimentation du laser est normale. Vérifiez la conductivité des broches 4 et 13 du connecteur à 25 broches du tube laser ; la conductivité indique que le signal de protection contre l'eau est normal. Si ce n'est pas le cas, vérifiez la protection contre l'eau.

Testez la tension entre les broches 7 et 20 ; une tension continue de 4-5V lorsque vous n'appuyez pas sur le bouton de présélection ou de démarrage et de 1-3V lorsque vous appuyez sur le bouton de présélection ou de démarrage indique un signal normal (conduction de bas niveau).

Si l'eau, l'alimentation électrique et ces deux signaux sont normaux, il s'agit généralement d'un problème de tube laser. Si les signaux sont anormaux, cela indique un problème de carte de contrôle ou de circuit.

18. Le remplacement du tube laser RF indique "erreur de connexion du tube laser" ?

Si le connecteur (les fils internes ne sont pas dessoudés ou court-circuités), les fils d'alimentation (positif gauche, négatif droit et terre connectés à la borne négative) et les connexions d'eau sont normaux et que le dispositif ne peut toujours pas se connecter correctement après avoir redémarré le refroidisseur et l'équipement, il s'agit généralement d'un problème lié à la carte de circuit imprimé de connexion du connecteur à 25 broches ou d'une incompatibilité, par exemple si les tubes cryptés et non cryptés ne sont pas compatibles avec la carte de circuit imprimé.

19. Les coupes de la machine à découper sont-elles mal alignées ?

(Surcoupe ou coupe graphique colinéaire avec une grande distance)

1.) Alimentation de coupes mal alignées :

2.) Non-alimentation des coupes mal alignées :

20. Alimentation longue sur la machine d'alimentation ?

Si la machine d'alimentation avance trop longtemps, cela est généralement dû à un mauvais fonctionnement de la cellule photoélectrique ou à une mauvaise sensibilité à la lumière de la cellule photoélectrique. La sensibilité à la lumière de la cellule photoélectrique peut être réglée.

Lorsque les interrupteurs supérieur et inférieur s'allument simultanément pendant que la machine d'alimentation fonctionne, la machine d'alimentation démarre.

Si la sensibilité à la lumière est trop élevée, la machine détectera la lumière même lorsque le matériau de coupe la bloque, ce qui entraînera une suralimentation. Dans ce cas, réglez le bouton de sensibilité sur le câblage de l'interrupteur photoélectrique jusqu'à ce que le voyant s'allume lorsque le matériau le bloque.

21. Tache lumineuse grossière sur le galvanomètre ?

Si l'intensité lumineuse n'est pas suffisante et que le trajet optique de base et le trajet optique de l'élargisseur de faisceau ont été bien réglés, et que la longueur focale dynamique a été bien réglée, mais que la tache lumineuse reste grossière, vous devez ajuster la distance entre les deux lentilles de l'élargisseur de faisceau.

Pour notre expandeur de faisceau 3x couramment utilisé, le réglage du diamètre du spot du faisceau de sortie à 13-14 mm donne généralement de bons résultats. Vous pouvez également l'ajuster en fonction des exigences de traitement du client.

22. Machine à galvanomètre à auto-excitation dynamique ?

Pour Shanghai Dynamics, régler R103 et R28 pour réguler l'auto-excitation et le hurlement. Si le réglage est inefficace, mesurer si l'arbre du moteur est en court-circuit avec le boîtier de la machine. Pendant la mesure, déconnecter le fil d'alimentation du moteur, sinon il sera continuellement conducteur.

Si le courant passe toujours après avoir débranché le fil d'alimentation du moteur, utilisez un film isolant pour isoler le moteur et le boîtier de la machine, puis réglez à nouveau R103 et R28. S'il est toujours inefficace après avoir résolu ces problèmes, remplacez les composants.

23. Marquage incorrect ou taille de coupe sur les machines de marquage et de découpe ?

Pour la dynamique machines de marquageUne taille incorrecte sans déplacement de la lentille du galvanomètre vers le haut et vers le bas est généralement due à des données de paramètres d'étalonnage modifiées ou erronées. Le réétalonnage des paramètres du galvanomètre peut résoudre le problème.

Pour les machines de découpe, les tailles de découpe incorrectes sont généralement dues à des erreurs dans la distance de pas et le nombre d'impulsions du conducteur. En général, la détermination du nombre d'impulsions et le calcul de la distance de pas peuvent résoudre le problème.

24. La machine à découper inverse le sens de la position initiale lorsqu'elle est mise sous tension ?

Ce type de dysfonctionnement est généralement causé par un interrupteur de position d'origine endommagé. Il existe deux types d'interrupteurs de position d'origine : les interrupteurs de proximité et les interrupteurs Reed (interrupteurs de commande magnétiques). L'inversion de la position d'origine est généralement due à un court-circuit dans la bobine de l'interrupteur. Le remplacement de l'interrupteur peut résoudre le problème.

25. Moteur de la machine à découperLe moteur, le câble du moteur et le commutateur de l'alimentation en courant continu du moteur sont-ils défectueux ?

Les manifestations spécifiques de ces défauts sur l'équipement sont généralement les suivantes :

(1) La tête du laser ne bouge pas

(2) Le mouvement de la tête du laser est anormal, avec des pauses ou une gigue pendant le fonctionnement Dans ces cas, observez et mesurez d'abord si l'alimentation à découpage de 48 V ou 42 V CC fonctionne correctement.

Une tension d'alimentation insuffisante ou instable peut provoquer ces phénomènes. Si l'alimentation à découpage fonctionne normalement, il faut se demander si le problème ne vient pas du pilote, du moteur ou du câble du moteur.

Pour déterminer si le moteur est défectueux, il faut d'abord vérifier si le moteur lui-même tourne sans problème en l'absence de courant et lorsque le fil du moteur est déconnecté du pilote. Si la rotation du moteur est anormale, il est possible de déterminer directement que le moteur est défectueux et de le remplacer. Si le moteur tourne normalement, mesurez la bobine du moteur.

Pour un moteur à six fils, AC, A+ et A- forment un groupe de bobines ; AC et A+ et A- doivent être conducteurs. BC, B+ et B- forment un autre groupe de bobines, avec la même situation de conductivité. Si la conductivité est anormale, on peut directement déterminer qu'il s'agit d'un défaut du moteur.

Pour les pilotes pas à pas Baishan et YAKO, si l'alimentation en courant continu est normale et que le fil du moteur est déconnecté, et que le témoin lumineux du pilote est éteint, on peut directement déterminer qu'il s'agit d'un défaut du pilote. Si vous ne pouvez pas déterminer directement le défaut, vous pouvez utiliser la méthode de remplacement pour le test.

Les défauts du fil du moteur sont des problèmes à faible probabilité dans ce type de défaillance. Si le moteur et le circuit d'attaque ont été écartés, il convient d'examiner le fil du moteur. Vérifiez la présence de courts-circuits et de circuits ouverts, et utilisez un multimètre pour effectuer des tests de continuité détaillés afin de résoudre le problème.

26. Le tube laser n'émet pas de lumière ?

27. Le tube laser émet une lumière faible ?

28. Vous n'arrivez pas à passer ?

29. Impossible de démarrer la machine ?

30. L'alimentation électrique du commutateur 24V est interrompue ; les axes X et Y de la machine ne peuvent pas se déplacer ?

31. L'axe X ou l'axe Y de la machine ne bouge pas ou n'est pas alimenté ?

32. Désalignement de la machine de coupe

33. Impossible de détecter la carte de contrôle lorsqu'elle est connectée à la machine ?

34. Le découpage de la caméra est imprécis

35. Pas d'émission de lumière ?

Court-circuitez L et GND ; si la lumière est continue, cela indique que l'alimentation électrique du laser et le tube laser ne présentent aucun problème, mais seulement des problèmes de signal. Court-circuitez P et GND pour déterminer si l'interrupteur de protection contre l'eau est normal. Court-circuitez AIN et 5V ; s'il y a une lumière continue, cela indique que le tube laser, l'alimentation laser et la protection contre l'eau sont correctement connectés.

36. L'ordinateur et l'équipement ne peuvent pas se connecter ?

Mettez à jour le pilote D13 ; il peut également s'agir d'un problème de câble USB.

37. Quand un axe peut-il être poussé à la main pendant le démarrage ?

Si l'axe ne bouge pas pendant le traitement, il s'agit généralement d'un pilote endommagé ; cela peut également être dû à un relâchement mécanique dans la transmission (par exemple, si les deux axes ne bougent pas pendant le traitement et peuvent être poussés à la main pendant le démarrage, et que le voyant du pilote n'est pas allumé, cela indique que l'alimentation 42V est endommagée).

38. Désalignement dans une direction pendant la coupe ?

Augmenter le courant du circuit d'attaque ; il peut également s'agir d'un circuit d'attaque endommagé ou d'un problème de câblage du moteur.

39. La coupe présente un motif en dents de scie ?

Problème de curseur.

40. Vous n'arrivez pas à passer ?

Le tube laser peut être affaibli ; la trajectoire du faisceau peut être désalignée ; l'alimentation du laser peut également être en cause.

41. La tête du laser heurte la machine et ne peut être limitée ?

Le commutateur d'origine est peut-être endommagé ou n'est pas réglé sur le panneau de commande.

42. Les coupes ne sont pas étanches ?

Ajuster la courroie et les paramètres.

43. La machine à découper connectée a de la lumière pendant le préréglage mais pas pendant le traitement ?

Il s'agit généralement d'un problème de carte de contrôle.

44. Les dimensions de coupe sont incohérentes ?

Les paramètres de distance et d'impulsion de l'axe ne sont pas correctement réglés.

45. Pendant les travaux, une petite section d'une courbe complète est sautée et n'est pas coupée, ce qui est également connu sous le nom de "saut de lumière" ?

Ce problème est généralement causé par le desserrement de la glissière du grand chariot au cours d'un fonctionnement à grande vitesse de longue durée. Il suffit de réajuster les curseurs des deux côtés du grand chariot pour résoudre le problème.

46. Lors du travail, certaines zones d'une même plaque ne sont pas découpées alors que d'autres le sont ?

Ce problème est généralement dû à un mauvais alignement du faisceau ou à une table de travail inégale. Ajustez la trajectoire du faisceau et nivelez la table de travail. Parfois, le désalignement du faisceau est dû à une déformation du rail, auquel cas le rail doit être ajusté.

47. Lors de la coupe, les extrémités se coupent parfois l'une dans l'autre et se séparent parfois ?

Ce problème est généralement dû au desserrage des vis de fixation de la roue synchrone ou à des problèmes au niveau des fils du moteur. En cas de problème avec les fils du moteur, il est préférable de remplacer l'ensemble du groupe, et non pas seulement un ou deux fils individuels.

48. En été, le refroidisseur est susceptible de déclencher des alarmes de température élevée ?

Ce problème est généralement dû à la chaleur, à une mauvaise dissipation de la chaleur dans le refroidisseur ou à une capacité de refroidissement insuffisante. Les refroidisseurs bricolés n'ont généralement pas une capacité de refroidissement insuffisante, et le problème est généralement dû à l'encrassement des dissipateurs thermiques ou à une mauvaise ventilation, ce qui déclenche des alarmes.

Les petits refroidisseurs peuvent avoir une capacité de refroidissement insuffisante ; l'ajustement de la différence de température et l'augmentation de la température d'alarme peuvent aider à résoudre le problème.

49. Parfois, il émet de la lumière et parfois il n'en émet pas ?

Tout d'abord, vérifiez l'absence de signaux instables, y compris les signaux d'émission de lumière et les signaux du refroidisseur. Ensuite, vérifiez que le potentiomètre ne présente pas de mauvais contacts. Enfin, vérifiez que l'alimentation électrique n'est pas endommagée.

50. Au démarrage, la machine ne revient pas à l'origine et ne peut pas se déplacer.

Ce problème est généralement dû au fait que le petit moteur du chariot n'est pas sous tension. Dans les conditions de démarrage, la tête laser peut être facilement poussée à la main. La cause du défaut est généralement une alimentation 48V endommagée ou une autoprotection. Éteignez la machine pendant dix minutes et rallumez-la ; si le problème persiste, remplacez l'alimentation 48V.

51. La lumière du tube laser devient faible après quelques minutes de découpe ?

Ce problème a généralement trois causes possibles : un problème d'alimentation électrique, un tube laser endommagé ou une fréquence d'émission de lumière incorrecte pour le tube laser dans le logiciel.

52. Une grande voiture est violemment secouée lors de son déplacement ?

Ce problème est généralement dû à des problèmes au niveau des fils ou des interrupteurs de fin de course du servo. Le remplacement des fils ou des interrupteurs de fin de course devrait résoudre le problème.

53. Deux têtes laser se déplacent de manière erratique ?

Cela est généralement dû à une carte de contrôle endommagée, qui produit des signaux incorrects.

54. Il arrive que deux motifs doivent être reliés, mais qu'ils ne s'alignent pas lorsqu'ils sont coupés ?

Ce problème est dû à l'axe d'entraînement de l'alimentation et au petit chariot. profilé en aluminium ne sont pas parallèles. Le petit chariot ne peut pas être réglé ; l'axe d'entraînement de l'alimentation doit être réglé pour résoudre le problème.

55. La coupe a un motif en dents de scie ?

Le coulisseau est lâche ou endommagé, la courroie est lâche, la roue synchrone de la courroie est excentrique, la valeur de courbure est trop élevée, la vitesse de l'angle est rapide, la lentille n'est pas serrée, etc.

56. La puissance du tube laser est instable ; la gravure est bonne au début mais varie en profondeur après quelques jours ?

Le tube laser et l'alimentation électrique sont instables.

57. Pas d'émission de lumière ?

L'interrupteur de niveau d'eau fuit.

58. L'alimentation du laser produit un arc électrique ?

La zone de soudage n'est pas correctement connectée, aucun silicone n'est appliqué, le fil à haute tension touche le métal.

59. Vous n'arrivez pas à vous frayer un chemin ?

Mauvais alignement du faisceau, lentille sale ou mal fixée, longueur focale incorrecte, atténuation de la puissance du tube laser.

60. La machine ne démarre pas ?

Arrêt d'urgence, alimentation externe, contacteur.

61. L'axe XY ne bouge pas ?

Pilote endommagé, problèmes de fils ou de connecteurs du moteur, roue synchrone à courroie desserrée, alimentation 42V endommagée.

62. L'écran ne s'allume pas ?

L'alimentation 24V est endommagée, ou le câble de connexion entre la carte de contrôle et le panneau d'affichage est endommagé.

63. Mauvais effet de coupe ?

La lumière jaune autour de la zone de coupe n'est pas correcte, le souffle d'air est insuffisant.

64. Des brûlures d'angle ou des crasses apparaissent-elles lors de la découpe de pièces à angle droit ?

Lors de l'utilisation d'une machine de découpe laser pour découper des pièces à angle droit en acier au carbone ou en acier inoxydable, des problèmes tels que la brûlure des coins ou l'écume peuvent survenir en raison de divers facteurs tels que le processus de découpe et les paramètres.

Sur la base des conseils de l'ingénieur de notre société, qui a dix ans d'expérience, il existe trois solutions principales :

En conclusion, ce guide de dépannage des machines de découpe laser est une ressource inestimable pour tous ceux qui cherchent à optimiser les performances de leur machine.

Avec des solutions à un large éventail de problèmes courants, ainsi que des conseils pour la découpe d'une grande variété de matériaux, ce guide est une lecture incontournable pour les débutants comme pour les professionnels expérimentés.

En suivant les solutions pas à pas décrites dans cet article, vous serez en mesure de résoudre rapidement et efficacement tous les problèmes que vous pourriez rencontrer avec votre machine de découpe laser.

Que vous soyez confronté à des angles vifs, à une mauvaise précision ou à un bruit anormal, ce guide est là pour vous aider.

Ne laissez donc pas les problèmes courants vous freiner - profitez des connaissances et de l'expertise offertes dans cette ressource complète et obtenez les résultats précis dont vous avez besoin.