Qu'est-ce qui rend la découpe laser si polyvalente ? Cet article explore quatre méthodes clés de découpe au laser : la découpe par fusion, la découpe par vaporisation, la découpe par contrôle des fractures et la découpe par fusion par oxydation. En comprenant les avantages et les applications uniques de chaque méthode, les lecteurs peuvent déterminer la meilleure approche pour leurs matériaux spécifiques et leurs exigences de découpe. Plongez dans cet ouvrage pour découvrir comment ces techniques transforment les matières premières avec précision et efficacité.

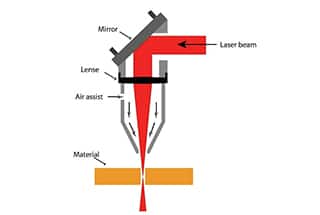

La découpe laser est une méthode d'usinage de précision sans contact qui offre une concentration d'énergie et un contrôle de la densité exceptionnels. Cette technique avancée utilise un faisceau laser très focalisé pour créer un point lumineux intense, à haute densité énergétique, capable de vaporiser, de fondre ou de brûler un matériau avec une précision remarquable.

Le processus de découpe au laser offre de nombreux avantages dans la fabrication des métaux :

La technologie de découpe laser utilise principalement quatre méthodes de découpe distinctes pour répondre aux besoins des différents matériaux et applications :

Chaque méthode offre des avantages uniques et est sélectionnée en fonction de facteurs tels que le type de matériau, l'épaisseur, la qualité de bord souhaitée et les exigences de production. La polyvalence de ces méthodes de découpe permet à la technologie laser de répondre efficacement à un large éventail de défis liés au travail des métaux dans les environnements de fabrication modernes.

La découpe par fusion laser est un procédé thermique de précision qui utilise un faisceau laser focalisé pour faire fondre partiellement le matériau de la pièce. Le matériau fondu est ensuite éjecté du trait de scie à l'aide d'un flux de gaz inerte à haute pression. Ce procédé se distingue par l'enlèvement de matière qui se produit exclusivement à l'état liquide, d'où le terme "découpe par fusion".

Le faisceau laser fonctionne en conjonction avec un gaz de coupe inerte de haute pureté, généralement de l'azote ou de l'argon. Ce gaz remplit deux fonctions principales : il expulse le matériau fondu de la zone de coupe et fournit une atmosphère protectrice pour éviter l'oxydation. Il est important de noter que le gaz ne participe pas à la réaction de découpe elle-même.

Par rapport à la découpe par vaporisation laser, la découpe par fusion permet d'atteindre des vitesses de coupe plus élevées. Cette efficacité s'explique par le fait que la fusion nécessite moins d'énergie que la vaporisation. Toutefois, il convient de noter que dans la découpe par fusion, seule une partie de l'énergie laser est absorbée par le matériau, une certaine réflexion se produisant à la surface de la matière fondue.

La vitesse de coupe dans le cas du découpage par fusion est influencée par plusieurs facteurs :

En dessous de certains seuils de puissance, les facteurs limitants se déplacent :

La découpe par fusion laser est particulièrement avantageuse pour créer des coupes non oxydées dans des métaux réactifs tels que l'acier et le titane. Pour ce faire, on utilise des gaz inertes et on opère à des densités de puissance inférieures au seuil de vaporisation. Pour l'acier, la densité de puissance typique pour la découpe par fusion se situe entre 104 W/cm² et 105 W/cm².

La compréhension de ces paramètres permet d'optimiser le processus de coupe, en équilibrant la vitesse, la qualité et les contraintes liées aux matériaux dans les applications industrielles.

Lors de la découpe par vaporisation laser, la température de surface du matériau atteint rapidement son point d'ébullition, évitant ainsi la phase de fusion généralement induite par la conduction thermique. Ce processus entraîne une vaporisation partielle du matériau, tandis que le matériau restant est expulsé par le flux de gaz auxiliaire à grande vitesse dirigé à travers le trait de scie. Cette technique exige des densités de puissance laser exceptionnellement élevées, dépassant généralement 108 W/cm2L'exigence exacte varie en fonction des propriétés du matériau, de la profondeur de coupe et de la position focale du faisceau.

Pour maintenir l'efficacité du processus et éviter la recondensation de la vapeur sur les parois du trait de scie, l'épaisseur du matériau ne doit pas dépasser le diamètre du faisceau laser. Cette contrainte limite l'application de la découpe par vaporisation à des matériaux relativement minces ou à des scénarios où la découpe de précision sans phase de fusion est cruciale.

Le découpage par vaporisation trouve des applications de niche dans les industries qui exigent d'éviter les matériaux en fusion, en particulier pour les découpes à petite échelle et de haute précision dans les alliages ferreux. Toutefois, son utilisation est limitée à des matériaux tels que le bois et certaines céramiques qui n'ont pas de phase fondue distincte. Paradoxalement, ces matériaux sont moins sujets aux problèmes de recondensation de la vapeur, mais nécessitent souvent des traits de scie plus larges, ce qui les rend moins adaptés à cette technique.

L'optimisation de la focalisation du faisceau dans la découpe par vaporisation laser est une interaction complexe entre l'épaisseur du matériau et la qualité du faisceau. Si la puissance du laser et la chaleur de vaporisation du matériau influencent le processus, leur effet sur la position focale optimale est secondaire. Pour les épaisseurs de tôle inférieures à une valeur critique, la vitesse de coupe maximale présente une relation inverse avec la température de vaporisation du matériau. Cette relation souligne l'importance de la sélection du matériau et des paramètres du laser dans l'optimisation du processus.

Il convient de noter que pour certaines plaques minces, la vitesse de coupe maximale réalisable est limitée par la vitesse du jet de gaz d'assistance plutôt que par la capacité de vaporisation du laser. Ce phénomène met en évidence les multiples facettes du processus, où les paramètres du laser et les systèmes auxiliaires jouent un rôle crucial dans la détermination des performances de coupe.

La découpe contrôlée par fracture au moyen d'un faisceau laser est une méthode de découpe sophistiquée, à grande vitesse et contrôlable avec précision, spécialement conçue pour les matériaux fragiles susceptibles d'être endommagés par la chaleur. Cette technique avancée exploite les propriétés uniques de l'énergie laser pour obtenir des coupes nettes et précises sans compromettre l'intégrité du matériau.

Le processus repose fondamentalement sur l'application stratégique d'une contrainte thermique. Un faisceau laser de grande puissance est focalisé pour chauffer une zone localisée du matériau fragile, dont le diamètre ne mesure généralement que quelques micromètres. Cette chaleur intense et concentrée crée un gradient thermique important entre la zone chauffée et le matériau environnant plus froid. La dilatation thermique différentielle qui en résulte induit une contrainte mécanique importante dans la région, ce qui conduit finalement à une fracture contrôlée du matériau.

La clé de l'efficacité de cette méthode réside dans le maintien d'un gradient de chauffage soigneusement équilibré. En contrôlant avec précision les paramètres du laser, tels que la densité de puissance, la durée d'impulsion et le profil du faisceau, les opérateurs peuvent manipuler le champ de contrainte pour guider la propagation des fissures le long de trajectoires prédéterminées. Ce niveau de contrôle permet de découper dans pratiquement toutes les directions souhaitées, y compris des motifs courbes complexes qui seraient difficiles, voire impossibles, à réaliser avec des méthodes de découpe conventionnelles.

L'un des principaux avantages de la découpe par contrôle de la rupture est sa capacité à traiter des matériaux sensibles à la chaleur avec un minimum de dommages thermiques aux zones environnantes. Il est donc particulièrement utile pour découper les céramiques de pointe, le verre, les semi-conducteurs et d'autres matériaux fragiles utilisés dans l'électronique, l'optique et l'aérospatiale. En outre, la nature sans contact du processus élimine l'usure de l'outil et peut donner des bords de coupe exceptionnellement lisses, ce qui élimine souvent la nécessité d'un post-traitement.

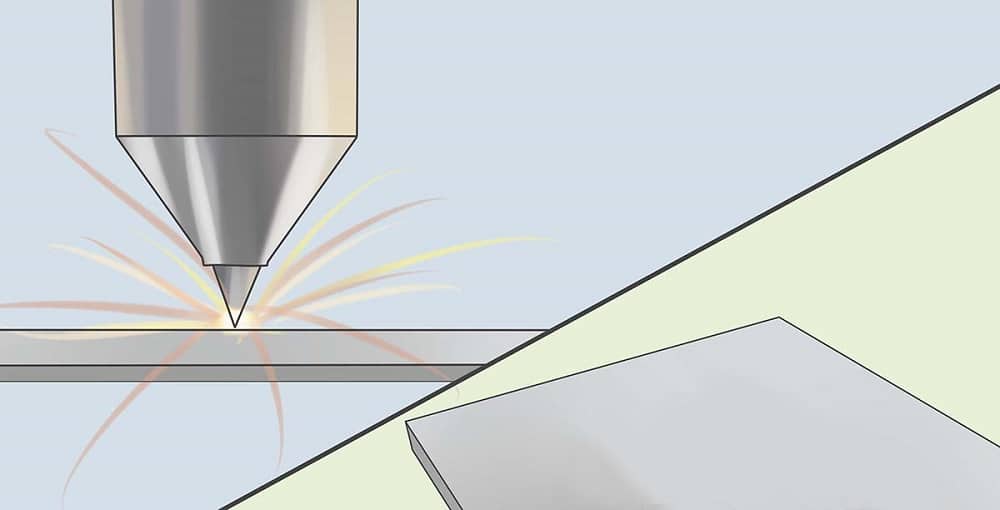

La découpe par fusion par oxydation, également connue sous le nom de découpe au laser à la flamme, est une variante de la découpe au laser qui utilise un gaz réactif, généralement de l'oxygène, au lieu d'un gaz inerte. Dans ce processus, le matériau est enflammé sous l'irradiation du faisceau laser, ce qui déclenche une réaction chimique avec l'oxygène. Cette réaction exothermique génère une source de chaleur supplémentaire, ce qui augmente encore la température du matériau et améliore l'efficacité de la découpe.

Comparé au découpage par fusion, le découpage par fusion-oxydation permet d'atteindre des vitesses de découpage plus élevées pour des épaisseurs équivalentes d'acier de construction. Toutefois, cette vitesse accrue se fait au prix d'une réduction de la qualité de coupe. Le processus se traduit généralement par :

En raison de ces caractéristiques, l'oxycoupage laser n'est pas idéal pour la fabrication de composants de précision ou l'usinage d'angles vifs, car il existe un risque important de dommages thermiques et de brûlure des angles. Pour atténuer ces effets, des modes laser pulsés peuvent être utilisés pour limiter l'apport de chaleur. La vitesse de coupe est principalement déterminée par la puissance du laser, des puissances plus élevées permettant généralement un traitement plus rapide.

Pour une puissance laser donnée, le processus est limité par deux facteurs clés :

Pour optimiser l'oxycoupage au laser, il faut tenir compte des propriétés des matériaux, de la qualité de coupe souhaitée et des exigences de production. Des systèmes avancés de contrôle des processus et une surveillance en temps réel peuvent aider à maintenir une qualité de coupe constante tout en maximisant les vitesses de coupe.

La technologie de la découpe laser a révolutionné la fabrication des métaux, offrant précision, rapidité et polyvalence pour divers matériaux et épaisseurs. Les quatre méthodes principales - la découpe par fusion, la découpe à la flamme, la découpe à distance et la découpe par sublimation - présentent chacune des avantages et des applications uniques dans la fabrication moderne. Lorsqu'ils choisissent la méthode de découpe optimale, les fabricants doivent soigneusement prendre en compte de nombreux facteurs, notamment

En adaptant la méthode de découpe aux exigences spécifiques du projet, les fabricants peuvent maximiser l'efficacité, minimiser les déchets de matériaux et obtenir des résultats supérieurs. Au fur et à mesure que la technologie laser progresse, nous pouvons nous attendre à de nouvelles innovations en matière de vitesse de coupe, de précision et de capacité à traiter des matériaux et des géométries de plus en plus complexes. Il est essentiel de rester informé de ces développements et de leurs applications pratiques pour conserver un avantage concurrentiel dans l'industrie de la fabrication métallique.