Vous êtes-vous déjà demandé quels étaient les facteurs qui influençaient la qualité de la découpe laser ? Dans cet article de blog, nous allons nous plonger dans les subtilités de l'interaction entre le laser et le matériau et explorer comment les caractéristiques du faisceau, la puissance, la vitesse et d'autres variables influencent les résultats de la découpe. Découvrez les conseils pratiques d'experts de l'industrie pour optimiser votre processus de découpe laser et obtenir des résultats supérieurs.

Le processus de découpe au laser exploite la puissance de l'énergie lumineuse et la convertit en chaleur intense pour faire fondre et vaporiser les matériaux avec précision.

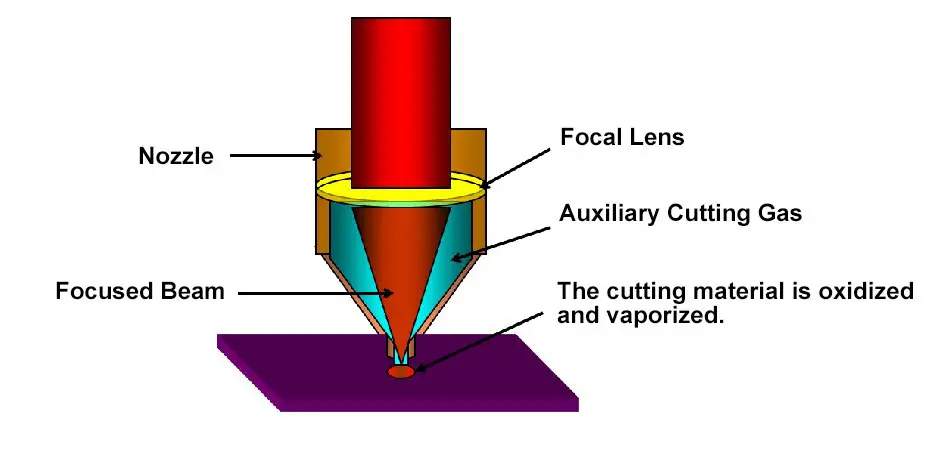

Un générateur laser produit un faisceau à haute densité énergétique, qui est ensuite focalisé à travers une lentille spécialisée pour créer une source d'énergie extrêmement concentrée. Ce faisceau focalisé est dirigé vers le centre d'une buse qui émet simultanément un gaz de coupe auxiliaire coaxial à la trajectoire du laser. L'action synergique du faisceau laser et du gaz de coupe chauffe, oxyde et vaporise rapidement le matériau cible, ce qui permet d'obtenir l'effet de coupe désiré avec une précision remarquable.

Le principe fondamental qui sous-tend la découpe au laser implique des interactions complexes entre le laser et le matériau. Cette interaction englobe à la fois des processus quantiques microscopiques et des phénomènes macroscopiques. Il s'agit notamment de l'absorption, de la réflexion, de la réfraction et de la transmission de l'énergie laser par le matériau, ainsi que de la conversion de l'énergie à l'intérieur du matériau. L'état du matériau et la composition de l'atmosphère environnante jouent également un rôle crucial dans ce processus.

Ces phénomènes macroscopiques, combinés à des facteurs tels que l'effet tissulaire du faisceau sur la surface du matériau, contribuent à la complexité du contrôle de la qualité de la découpe laser. L'interaction multiforme de ces éléments nécessite un calibrage précis et une optimisation du processus de découpe.

Plusieurs paramètres clés influencent la qualité de la découpe laser. Il s'agit notamment des propriétés du matériau traité, des caractéristiques du faisceau laser (telles que la longueur d'onde et le mode), de la puissance de sortie du laser, de la vitesse de coupe, du type et de l'ouverture de la buse, de la hauteur d'écartement de la buse, de la position focale, ainsi que du type et de la pression du gaz auxiliaire. Chacun de ces facteurs doit être soigneusement contrôlé et ajusté afin d'obtenir des résultats de coupe optimaux pour des applications et des matériaux spécifiques.

La largeur de la découpe laser est étroitement liée au mode de faisceau et au diamètre du point focal. La puissance et la densité énergétique de l'irradiation laser sont liées au diamètre du spot laser, et il est donc souhaitable d'avoir un diamètre de spot plus petit afin d'obtenir une puissance et une densité énergétique plus importantes lors de la découpe laser. La taille du diamètre du spot est déterminée par le diamètre du faisceau laser produit par l'oscillateur et son angle de divergence, ainsi que par la longueur focale de la lentille de focalisation.

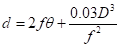

Pour l'utilisation courante de lentilles de focalisation convexes plates en ZnSe dans la découpe laser, la relation entre le diamètre du spot (d), la longueur focale (ƒ), l'angle de divergence (θ) et le diamètre (D) du faisceau laser incident peut être calculée à l'aide de la formule suivante :

(1.1)

Comme le montre l'équation ci-dessus, un angle de divergence plus faible dans le faisceau laser se traduira par un diamètre de spot plus petit, améliorant ainsi l'effet de coupe. La réduction de la longueur focale de la lentille (ƒ) permet de réduire le diamètre du spot, mais elle réduit également la profondeur focale et rend difficile l'obtention d'une largeur d'incision égale sur les parties supérieure et inférieure lors de la découpe de plaques plus épaisses, ce qui affecte la qualité de la découpe.

En même temps, la réduction de la longueur focale de la lentille réduit également la distance entre la lentille et la pièce à usiner. Pendant la coupe, des scories peuvent éclabousser la surface de la lentille, ce qui affecte le fonctionnement normal de la coupe et la durée de vie de la lentille.

Une lentille à courte distance focale a une densité de puissance élevée mais une profondeur focale limitée, ce qui la rend adaptée à la découpe à grande vitesse de plaques minces tant que l'espacement entre la lentille et la pièce à usiner reste constant. En revanche, une lentille à longue distance focale a une faible densité de puissance mais une grande profondeur focale et convient à la découpe de sections épaisses de matériau.

En règle générale, plus la distance focale est courte, plus la tache focale est petite et plus la profondeur focale est faible ; inversement, plus la distance focale est longue, plus la tache focale est grande et plus la profondeur focale est importante. Par exemple, lorsque la longueur focale de l'objectif est doublée, la taille de la tache focale est également doublée (de Y à 2Y) et la profondeur focale est multipliée par quatre (de X à 4X).

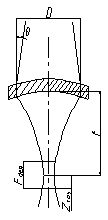

Fig.1 La mise au point de la lentille de mise au point

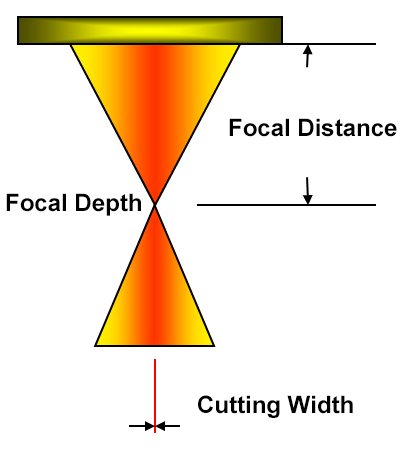

La forme du faisceau laser est liée à sa capacité de focalisation, qui est similaire au tranchant d'un outil mécanique. Le mode d'ordre le plus bas est TEM00, et l'énergie dans le spot est distribuée de manière gaussienne. Ce mode est capable de focaliser le faisceau jusqu'à une taille minimale théorique, par exemple quelques microns de diamètre, ce qui se traduit par une densité d'énergie très concentrée. Le mode laser est représenté sur la figure.

En revanche, les faisceaux d'ordre élevé ou multimodes ont une distribution d'énergie plus étendue, ce qui se traduit par une tache lumineuse focalisée plus large avec une densité d'énergie plus faible. Utiliser ce type de faisceau pour découper revient à découper avec un couteau émoussé.

Fig.2 Modèle de distribution de l'énergie du faisceau

La qualité de la découpe laser est directement liée au mode du faisceau. Plus le mode est bas, plus la taille du spot est petite, plus la densité de puissance et la densité d'énergie sont élevées, et meilleures sont les performances de découpe.

Par exemple, lors de la coupe d'un acier à faible teneur en carbone, un faisceau en mode TEM00 coupe 10% plus rapidement et produit une surface avec une rugosité plus faible (10μm de moins Rz) par rapport à un faisceau en mode TEM01. Avec des paramètres de coupe optimaux, la rugosité de la surface de coupe peut être aussi faible que 0,8μm.

Par conséquent, pour les découpe des métauxLe laser en mode TEM00 est souvent utilisé pour obtenir des vitesses de coupe plus rapides et une meilleure qualité de coupe.

La taille du puissance du laser affecte directement l'épaisseur de la plaque d'acier qui peut être découpée. Plus l'énergie est élevée, plus le matériau peut être coupé en épaisseur.

En outre, elle influence la précision dimensionnelle de la pièce, la largeur de la coupe, la rugosité de la surface de coupe et la largeur de la zone affectée thermiquement.

La densité de puissance du laser (P0, mesurée en W/cm²) et la densité d'énergie (E0, mesurée en J/cm²) qui sont éclairées sur la pièce à usiner au cours de l'opération de nettoyage. processus de découpe au laser ont un impact significatif sur le processus de découpe au laser.

La rugosité diminue au fur et à mesure que la densité de puissance du laser augmente. Toutefois, lorsque la densité de puissance (P0) atteint une certaine valeur (environ 3 x 106 W/cm²), la valeur de la rugosité (Rz) cesse de diminuer.

Plus la puissance du laser est élevée, plus le matériau peut être découpé en épaisseur. Toutefois, pour une même puissance laser, l'épaisseur maximale pouvant être découpée diffère selon les matériaux.

Le tableau 1 indique l'épaisseur maximale pour les Découpe laser CO2 de différents métaux pour différentes puissances de laser.

Tableau 1 Puissance du laser et épaisseur maximale de coupe du métal

| Laser CO2 | Épaisseur de coupe maximale /mm | ||||

|---|---|---|---|---|---|

| Puissance/W | Acier doux | Acier inoxydable | Alliage d'aluminium | Cuivre | Laiton |

| 1500 | 12 | 9 | 3 | 1 | 2 |

| 1500 | 12 | - | 6 | 3 | 4 |

| 3000 | 22 | 12 | - | 5 | 5 |

| 4000 | 25 | 14 | 10 | 5 | 8 |

Pour un générateur laser à onde continue, la taille et le mode de la puissance du laser auront un impact significatif sur la qualité de la découpe. Dans la pratique, la puissance maximale est souvent réglée pour atteindre la vitesse de coupe la plus rapide, augmenter l'efficacité de la production ou couper des matériaux plus épais. En théorie, plus la puissance est élevée, mieux c'est.

Toutefois, compte tenu du coût du générateur laser, la puissance de sortie ne devrait être réglée qu'à un niveau proche de la puissance de sortie maximale de la machine de découpe. La figure ci-dessous illustre les problèmes qui se posent lors de la découpe de plaques d'acier à faible teneur en carbone avec une puissance laser insuffisante, tels que ne pas couper (a), produisant beaucoup de scories dans la partie inférieure (b), et produisant une section rugueuse (c).

Fig.3 Effet de la puissance du laser sur la qualité de coupe de l'acier à faible teneur en carbone

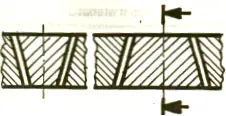

La vitesse de coupe joue un rôle important dans la détermination de la qualité de la coupe sur un acier inoxydable. tôle d'acier. La vitesse de coupe optimale permet d'obtenir une surface de coupe lisse et d'éliminer les scories au fond.

Si la vitesse de coupe est trop rapide, il peut en résulter une incapacité à couper complètement la plaque d'acier, ce qui provoque des étincelles et des scories sur la moitié inférieure, et peut même endommager la lentille. Cela est dû au fait que la vitesse de coupe rapide réduit l'énergie par unité de surface et que le métal n'est pas entièrement fondu.

Inversement, si la vitesse de coupe est trop lente, elle peut entraîner une fusion excessive, un joint de coupe plus large, une zone affectée thermiquement élargie, voire une brûlure de la pièce. Cela s'explique par le fait que la coupe lente Cette vitesse permet à l'énergie de s'accumuler au niveau de l'arête de coupe, ce qui provoque l'élargissement de la fente, l'impossibilité d'évacuer rapidement le métal fondu et la formation de laitier au fond de la plaque d'acier.

Ces défauts sont illustrés dans la figure 4.

Fig.4 L'effet de la vitesse de coupe sur la qualité de coupe

La vitesse de coupe et la puissance de sortie du laser ont un impact direct sur la chaleur d'entrée de la pièce. Cela signifie que la relation entre les variations de la chaleur d'entrée et la qualité du traitement due aux variations de la vitesse de coupe est la même que celle entre les variations de la puissance de sortie et la qualité du traitement.

Généralement, lorsque les conditions de traitement sont ajustées, un seul côté (soit la puissance de sortie, soit la vitesse de coupe) est modifié pour altérer la qualité du traitement, plutôt que de changer les deux en même temps.

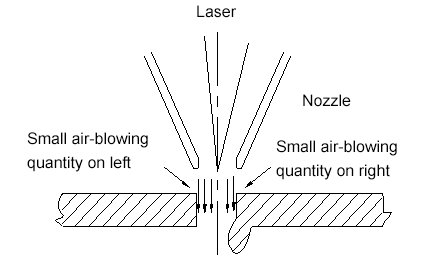

Le type (la forme) de la buse et la hauteur de la buse (la distance entre la sortie de la buse et la surface de la pièce) peuvent également avoir un impact sur la qualité de la coupe.

Contrôler la zone de diffusion des gaz pour contrôler la qualité de la coupe.

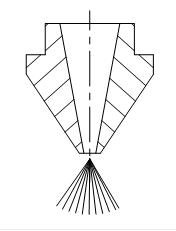

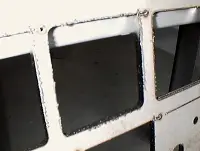

Fig.5 Ejection de gaz par la buse

La coaxialité entre le centre du trou de sortie de la buse et le faisceau laser est un facteur crucial qui affecte la qualité de la coupe. L'effet est d'autant plus important que l'épaisseur de la pièce augmente. Si la buse est déformée ou fondue, la coaxialité s'en trouvera directement affectée. La forme et la précision dimensionnelle de la buse sont des exigences élevées, il est donc important de prendre soin de la buse et d'éviter les collisions susceptibles de provoquer des déformations. Si les conditions de coupe changent à cause d'une buse endommagée, il est conseillé de la remplacer par une nouvelle.

Si la buse et le laser ne sont pas coaxiaux, la qualité de la découpe peut être affectée comme suit :

a) Effet sur la section de coupe

Comme le montre la figure, si le gaz auxiliaire est expulsé de la buse de manière irrégulière, il peut y avoir une fusion d'un côté et pas de fusion de l'autre. Ce phénomène n'a qu'un impact limité sur la découpe de plaques minces de moins de 3 mm, mais lorsqu'il s'agit de plaques plus épaisses que 3 mm, l'effet peut être important et empêcher la découpe de la plaque.

Fig. 6 L'influence du degré de coaxialité sur la section de coupe

b) Impact sur l'angle vif

Si la pièce présente un angle aigu ou un petit angle, elle est plus susceptible de subir une sur-fusion et les plaques épaisses peuvent ne pas pouvoir être coupées.

c) Impact sur la perforation

La perforation peut être instable et difficile à contrôler, en particulier pour les plaques épaisses, ce qui peut entraîner une sur-fusion et la condition de pénétration peut être difficile à contrôler. Cela a peu d'effet sur les plaques minces.

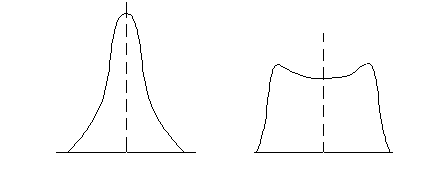

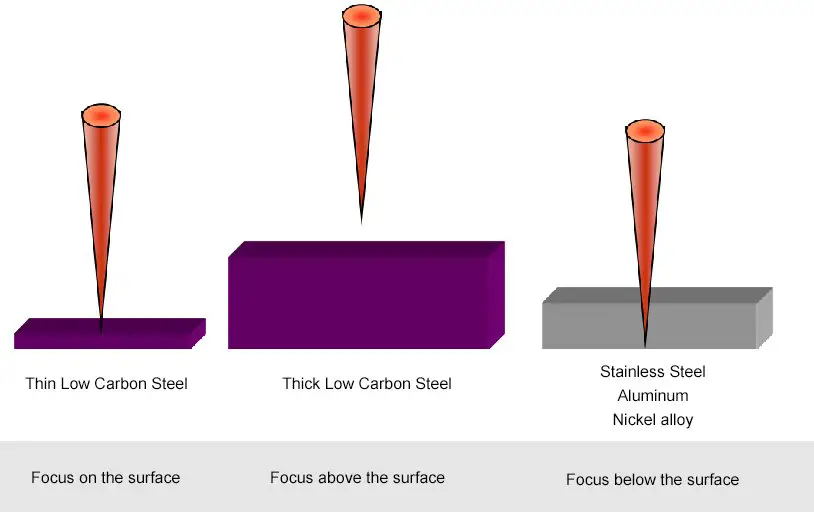

La position focale fait référence à la distance entre le point focal et la surface de la pièce, les valeurs étant considérées comme positives si le point focal est au-dessus de la surface et négatives s'il est en dessous.

Fig.7 Position focale

La position focale joue un rôle essentiel dans la détermination de la largeur de l'incision, de la pente, de la rugosité de la surface de coupe et de la quantité de scories attachées. La position focale affecte le diamètre du faisceau et la profondeur focale de l'objet traité, ce qui modifie la forme de la rainure et l'écoulement du gaz de traitement et du métal en fusion. Pour produire une fente étroite, il est important de minimiser le diamètre de la tache focale (d), qui est proportionnel à 4/πd^2 et à la longueur focale de l'objectif. Une profondeur focale plus faible se traduit par un d plus petit.

Cependant, la découpe peut provoquer des éclaboussures et la lentille peut facilement être endommagée si elle est trop proche de la pièce à découper. C'est pourquoi la longueur focale largement utilisée dans l'application industrielle de la découpe laser à haute puissance se situe entre 5 pouces (127 mm) et 7,5 pouces (190 mm), le diamètre réel du point focal étant compris entre 0,1 et 0,4 mm. Il est essentiel de contrôler la position de la focale pour obtenir des résultats optimaux.

En tenant compte de facteurs tels que la qualité et la vitesse de coupe, en principe :

La longueur du trajet optique est différente lorsque l'on coupe les extrémités proximale et distale à l'aide d'une machine à découper les trajectoires de vol, ce qui entraîne une différence dans la taille du faisceau avant la focalisation.

Plus le diamètre du faisceau incident est grand, plus la tache focale est petite.

Pour minimiser la variation de la taille de la tache focale due aux changements de taille du faisceau avant la focalisation, un système de compensation du trajet optique peut être installé pour maintenir des trajets optiques cohérents aux extrémités proximale et distale.

La figure 8 montre le faisceau laser passant à travers la lentille de focalisation.

Fig.8 Le point focal d'un faisceau traversant la lentille

Le diamètre du spot est calculé par la formule suivante :

(2)

Parmi eux :

En outre, la profondeur de champ est un autre facteur qui influence la qualité de la coupe. Sa formule de calcul est la suivante :

(3)

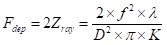

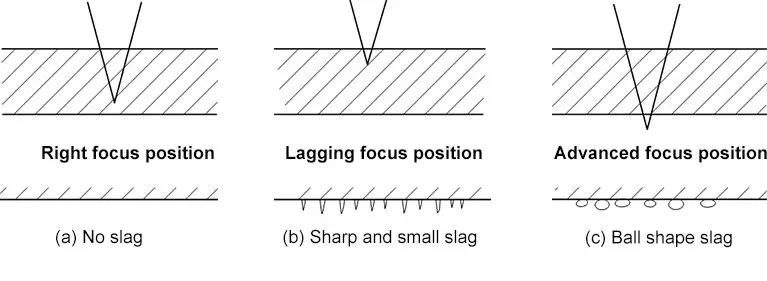

L'analyse ci-dessus montre que plus la position du foyer est proche du milieu de la plaque d'acier, plus la surface de coupe sera lisse en l'absence de scories. Le choix de la position du foyer joue un rôle crucial dans la détermination de la qualité de la coupe de la plaque d'acier inoxydable.

Lorsque la position focale est appropriée, le matériau coupé est fondu et le matériau situé le long du bord n'est pas fondu, ce qui permet d'obtenir un joint de coupe propre et non collant, comme illustré dans la figure (a).

Lorsque la position focale est décalée, la quantité d'énergie absorbée par le matériel de coupe par unité de surface diminue, ce qui entraîne un affaiblissement de l'énergie de coupe et fait que le matériau ne fond pas complètement et est emporté par le gaz auxiliaire. Le matériau partiellement fondu est alors fixé à la surface de la plaque de coupe et forme une queue de scories courte et pointue, comme le montre la figure (b).

Lorsque la position focale est avancée, l'énergie moyenne absorbée par le matériel de coupe par unité de surface augmente, ce qui entraîne la fusion et l'écoulement du matériau coupé et du matériau le long du bord sous forme liquide. Dans ce cas, en raison de la pression et de la vitesse de coupe constantes, le matériau fondu prend une forme sphérique et adhère à la surface du matériau, comme le montre la figure (c).

Par conséquent, la position du foyer peut être ajustée en observant la forme du laitier pendant le processus de coupe afin de garantir la qualité de la coupe.

Fig.9 L'influence de la position du foyer sur le laitier

Fig.10 L'influence des différentes positions du foyer sur la qualité de coupe

En production réelle, lors de la découpe de plaques d'acier inoxydable à l'aide d'un découpeur laser, la position du foyer est sélectionnée sur ou à l'intérieur de la surface du matériau. Cela permet d'augmenter la fluidité du gaz de coupe et du matériau en fusion et d'améliorer la qualité de la coupe en élargissant la surface lisse. La position du foyer varie en fonction de l'épaisseur de la plaque d'acier et doit être déterminée par expérimentation.

Le choix du gaz auxiliaire (type et pression) joue également un rôle important dans la détermination de la qualité de coupe. Le type de gaz, la pression d'air, le diamètre de la buse et la structure géométrique peuvent affecter la rugosité des arêtes et la formation de bavures. La consommation de gaz est déterminée par le diamètre de la buse et la pression de l'air, la basse pression étant inférieure à 0,5 MPa et la haute pression supérieure à 2 MPa. L'éjection coaxiale du gaz auxiliaire et du faisceau laser permet de protéger la lentille de focalisation de la contamination et d'éliminer les scories de la zone de découpe. Les gaz couramment utilisés pour la découpe laser sont l'oxygène, l'azote et l'air, les différents matériaux de découpe nécessitant des gaz auxiliaires différents.

L'utilisation de l'oxygène comme gaz auxiliaire sert principalement à couper l'acier au carbone, l'acier inoxydable et les matériaux hautement réfléchissants par taraudage et coupe à grande vitesse, ainsi qu'à couper par oxydation. Les Utilisation de la machine de découpe laser la chaleur générée par la réaction d'oxydation pour une coupe efficace, mais elle entraîne également la formation d'un film d'oxyde sur la surface de coupe.

L'azote est principalement utilisé pour couper les plaques d'acier inoxydable sans oxydation et sans les endommager. tôle galvanisée sans scories.

L'air est principalement utilisé pour couper l'aluminium et l'acier galvanisé sans scories et pour couper les métaux ordinaires.

La pression du gaz auxiliaire dépend du type de gaz utilisé, du matériau de coupe, de l'épaisseur de la plaque et de la forme de sortie du laser (onde continue/pulsée). La pression du gaz auxiliaire affecte la fixation des scories, la qualité de la surface découpée et la taille de la zone affectée thermiquement.

Les conditions de pression de l'air à la sortie de la buse pendant le traitement sont indiquées dans le tableau suivant :

Tableau 2 Relation entre le processus de coupe et la pression du gaz auxiliaire

| Taraudage | Tôle Coupe de l'O2 | Plaque de carbone épaisse Découpe O2 | Acier inoxydable Coupe N2 | Aluminium découpe à l'air | Découpe de la surface du filet en résine acrylique |

|---|---|---|---|---|---|

| (MPa) | (MPa) | (MPa) | (MPa) | (MPa) | (MPa) |

| 0.02-0.05 | 0.1-0.3 | 0.05-0.1 | 0.6-1.5 | 0.6-1.0 | <0.01 |

Pour déterminer le type de gaz auxiliaire, la taille de la pression du gaz est un facteur extrêmement important.

Si la pression du gaz auxiliaire est trop élevée, un tourbillon se formera à la surface de la pièce, ce qui affaiblira la capacité du flux d'air à éliminer la matière en fusion, provoquant une rugosité accrue de la surface de coupe et un élargissement de la fente.

Si la pression du gaz auxiliaire est trop faible, le matériau fondu de l'incision ne sera pas soufflé, ce qui entraînera la formation de scories à l'arrière du matériau coupé.

Il existe donc une valeur optimale pour la pression du gaz auxiliaire. Une pression de gaz élevée est nécessaire pour découper des matériaux fins à grande vitesse afin d'éviter la formation de scories à l'arrière de l'incision. Inversement, lorsque l'épaisseur du matériau augmente ou que la vitesse de coupe ralentit, la pression du gaz doit être réduite de manière appropriée.

Par exemple, lorsque découpe au laser de l'acier inoxydable l'utilisation de gaz auxiliaire permet de refroidir les zones environnantes du joint de coupe, réduisant ainsi la zone affectée par la chaleur et empêchant les lentilles d'être endommagées par la chaleur.

En outre, l'utilisation de l'azote comme gaz auxiliaire améliore la fluidité du métal en fusion.

Voir aussi

Dans l'usinage proprement dit, défauts d'usinage peut être causée par des paramètres de processus inappropriés.

Avec des décennies d'expérience dans le processus de découpe laser, il est important de résumer les contre-mesures pour les défauts de découpe afin de guider la production réelle. Voir l'annexe pour plus d'informations.

Voir aussi

| Défauts | Raisons possibles | Solution |

|---|---|---|

La ligne de traction au fond présente un décalage important. La bavure du fond est similaire à la scorie. | Vitesse d'alimentation trop rapide Faible puissance laserFaible puissance laserPosition de mise au point élevée | Réduire la vitesse d'alimentation Augmenter la puissance du laserAugmenter la pressionBaisser la position focale |

La bavure du fond est similaire à la scorie, qui est en forme de goutte et facile à enlever. | Vitesse d'alimentation trop rapide | Réduire la vitesse d'alimentation. |

| Faible pression d'air | Augmenter la pression | |

| Position de mise au point élevée. | Abaisser la position focale | |

Les la bavure métallique peut être enlevée en bloc. | Position focale trop élevée | Abaisser la position focale |

Les bavures métalliques sur le fond sont difficiles à enlever.  | Vitesse d'alimentation trop rapide | Réduire la vitesse d'alimentation. |

| Faible pression d'air | Augmenter la pression | |

| Le gaz n'est pas pur | Utiliser un gaz plus pur | |

| Position focale trop élevée | Abaisser la position focale | |

Il n'y a qu'une bavure d'un côté.  | La buse n'est pas centrée ; | Centrer la buse ; |

| La buse présente des défauts. | Remplacer la buse. | |

Le matériau est expulsé par le haut.  | La puissance est trop faible ; | Arrêtez immédiatement la coupe pour éviter que des éclaboussures n'atteignent la lentille de mise au point. Augmentez ensuite la puissance et réduisez la vitesse d'avance. |

| Vitesse d'alimentation trop rapide. | ||

Les deux côtés sont bons et les deux côtés sont mauvais pour l'abattage en pente.  | Le réflecteur polarisé n'est pas adapté et l'installation est incorrecte. Ou le réflecteur polarisé défectueux est installé dans la position de la lentille de déviation. | Vérifier le réflecteur polarisé |

| Vérifier la lentille de déviation | ||

Le plasma bleu ne traverse pas la pièce. | Arrêtez immédiatement la coupe pour éviter les projections de scories dans la lentille de mise au point. | |

| Erreur de gaz de traitement(N2) | Utiliser l'O2 comme gaz de traitement. | |

| Vitesse d'alimentation trop rapide | Réduire la vitesse d'alimentation | |

| La puissance est trop faible ; | Augmenter la puissance | |

La surface de coupe n'est pas précise.  | Pression d'air trop élevée | Réduire la pression |

| La buse est endommagée | Remplacer la buse | |

| Le diamètre de la buse est trop grand | Installer la buse appropriée | |

| Le matériel n'est pas bon | Utiliser un matériau lisse et homogène. | |

| Sans bavure, la ligne de traction est inclinée. La ligne de traction est inclinée. L'incision devient plus étroite en bas.  | La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. |

Produire un cratère  | Pression d'air trop élevée | Réduire la pression |

| La vitesse d'avance est trop faible. | Augmenter la vitesse d'avance. | |

| La focalisation est trop importante | Réduire la focalisation | |

| La surface de la plaque est rouillée. | Utiliser des matériaux de meilleure qualité. | |

| La pièce est en surchauffe. | ||

| Le matériau n'est pas pur | ||

Surfaces de coupe très grossières.  | La focalisation est trop importante | Réduire la focalisation |

| Pression d'air trop élevée | Réduire la pression | |

| La vitesse d'avance est trop faible. | Augmenter la vitesse d'avance. | |

| Le matériau est trop chaud | Matériel de refroidissement |

| Défauts | Raisons possibles | Solutions |

|---|---|---|

Produire une petite fraise régulière en forme de goutte d'eau. | La mise au point est trop faible | Renforcer l'attention |

| La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. | |

Les deux côtés produisent de longues bavures filamenteuses irrégulières, la décoloration de la surface des grandes plaques.  | La vitesse d'avance est trop faible. | Augmenter la vitesse d'avance. |

| La focalisation est trop importante | Réduire la focalisation | |

| Pression d'air trop faible | Augmenter la pression | |

| Le matériau est trop chaud | Matériel de refroidissement | |

Longue bavure irrégulière sur l'arête de coupe.  | Ne pas centrer la buse | Centrer la buse |

| La focalisation est trop importante | Réduire la focalisation | |

| Pression d'air trop faible | Augmenter la pression | |

| La vitesse est trop faible | Augmenter la vitesse | |

| Les arêtes de coupe sont jaunes. | L'azote contient des impuretés d'oxygène. | Utiliser de l'azote de qualité. |

Plasma est produite sur une section droite.  | La vitesse d'avance est trop élevée. | Arrêtez immédiatement de couper afin d'éviter que des éclaboussures n'atteignent la lentille de mise au point. |

| La puissance est trop faible | Réduire la vitesse d'alimentation. | |

| La mise au point est trop faible | Augmenter la puissance | |

| Renforcer l'attention | ||

| L'étalement du faisceau | La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. |

| La puissance est trop faible | Augmenter la puissance | |

| La mise au point est trop faible | Renforcer l'attention | |

| Le plasma est généré au coin de la rue. | La tolérance de l'angle est trop élevée. | Réduire la tolérance de l'angle. |

| Modulation trop élevée | Réduire la modulation ou l'accélération. | |

| L'accélération est trop forte | ||

| Le faisceau diverge au début. | L'accélération est trop forte | Accélération réduite |

| La mise au point est trop faible | Renforcer l'attention | |

| Le matériau fondu ne s'est pas déchargé. | Percer un trou rond | |

| L'incision est rugueuse | La buse est endommagée. | Remplacer la buse |

| L'objectif est sale | Nettoyez la lentille et remplacez-la si nécessaire. | |

Le matériau est expulsé de la partie supérieure. | La puissance est trop faible | Arrêtez immédiatement de couper afin d'éviter que des éclaboussures n'atteignent la lentille de mise au point. |

| La vitesse d'avance est trop élevée. | Augmenter la puissance | |

| Pression d'air trop élevée | Réduire la vitesse d'alimentation. | |

| Réduire la pression |

| Défauts | Raison possible | Solution |

|---|---|---|

Les deux faces produisent de longues bavures filamenteuses irrégulières difficiles à éliminer. | La focalisation est trop importante | Réduire la focalisation |

| Pression d'air trop faible | Augmenter la pression | |

| La vitesse d'avance est trop faible. | Augmenter la vitesse d'avance. | |

Les deux côtés produisent de longues bavures irrégulières qui peuvent être enlevées à la main. | La vitesse d'avance est trop faible. | Augmenter la vitesse d'avance. |

| L'incision est rugueuse | Le diamètre de la buse est trop grand. | Installer la buse appropriée. |

| La buse est endommagée. | Remplacer la buse | |

| Pression d'air trop élevée | Réduire la pression | |

Les petites bavures régulières sont difficiles à enlever.  | La mise au point est trop faible | Renforcer l'attention |

| La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. | |

| Le plasma est produit sur une section droite. | La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. |

| La mise au point est trop faible | Renforcer l'attention | |

| L'étalement du faisceau | La vitesse d'avance est trop élevée. | Réduire la vitesse d'alimentation. |

| Le plasma est généré au coin de la rue. | La tolérance de l'angle est trop élevée. | Réduire la tolérance angulaire. |

| Modulation trop élevée | Réduire la modulation ou l'accélération. | |

| L'accélération est trop forte | ||

| Le faisceau diverge au début. | Vitesse d'approche trop élevée | Vitesse d'approche réduite |

| La mise au point est trop faible | Renforcer l'attention | |

| L'incision est rugueuse | La buse est endommagée. | Remplacer la buse |

Le matériau est expulsé de la partie supérieure. | La puissance est trop faible | Arrêtez immédiatement de couper afin d'éviter que des éclaboussures n'atteignent la lentille de mise au point. |

| La vitesse d'avance est trop élevée. | Augmenter la puissance | |

| Réduire la vitesse d'alimentation. |

| Défauts | Raison possible | Solution |

|---|---|---|

| Vitesse trop élevée | Réduire la vitesse |

| La mise au point est trop faible | Augmenter la puissance | |

| La puissance est trop faible | ||

| Le centre n'est pas droit | Centre d'inspection |

| Le trou de la buse n'est pas lisse et rond. | Vérifier l'état de la buse | |

| Le trajet de la lumière n'est pas rectiligne | Vérifier le trajet de la lumière | |

| La mise au point est trop faible | Relever la mise au point de 0,1 à 0,2 mm à chaque fois. |

| Faible pression d'azote | Augmenter la pression d'azote |

| La focalisation est trop importante | Abaisser la mise au point, de 0,1 à 0,2 mm à chaque fois. |

| Vitesse de coupe trop rapide | La vitesse de coupe diminue de 50 à 200 mm/min à chaque fois. |

| La mise au point est trop faible | La mise au point est augmentée de 0,1 à 0,2 mm à chaque fois. |

| L'azote n'est pas pur | Vérifier la pureté de l'azote. |

| Il y a de l'oxygène ou de l'air dans le tuyau d'air. | Augmenter le délai de nettoyage du tuyau d'air. | |

| Vérifier le parcours du gaz (pas de fuite) |

| Défauts | Raison possible | Solution |

|---|---|---|

| Le centre de l'objectif n'est pas droit. | Vérifier le centre de l'objectif |

| L'orifice de la buse est obstrué ou n'est pas rond. | Vérifier l'état de la buse | |

| Le trajet de la lumière n'est pas rectiligne | Vérifiez la trajectoire de la lumière et touchez à nouveau la cible. | |

| La longueur de la ligne d'introduction ou de l'introduction est incorrecte. | Corriger la méthode d'introduction et la longueur de l'introduction. |

| Linéaire erroné | Vérifier le type de ligne | |

| Le temps de perforation est trop long. | Le temps de perforation est inférieur à 2 secondes. | |

| Il y a trop de chaleur dans la coupe. | Réduire le rapport cyclique de 2-3% à chaque fois. | |

| La pression est trop élevée | Réduire la pression de 0,1 bar à la fois. |

| La focalisation est trop importante | Réduire la puissance | |

| La puissance est trop élevée | Vérifiez la mise au point de l'objectif. | |

| Le matériel n'est pas bon | ||

| Faible consommation | Augmenter la puissance |

| Vitesse élevée | Réduire la vitesse | |

| La basse pression | Augmenter la pression | |

| Vitesse trop élevée | Réduire la vitesse |

| Faible consommation | Augmenter le rapport cyclique de 5-10% à chaque fois. | |

| La pression est trop faible | Ajouter de la puissance, 100W à chaque fois. | |

| Augmenter progressivement la pression, de 0,1 à 0,2 bar à chaque fois. | ||

| Trop de chaleur locale | Modifier l'ordre de coupe |

| Question matérielle | Modifier le matériau | |

| La pression est trop élevée | Réduire la pression de 0,1 à 0,2 bar à chaque fois. |

| Vitesse trop élevée | Réduire la vitesse | |

| La mise au point est trop faible | Augmenter la mise au point, de 0,1 à 0,2 mm par étape. |

| La pression est trop faible | Augmenter la pression, de 0,1 à 0,2 bar par étape. |