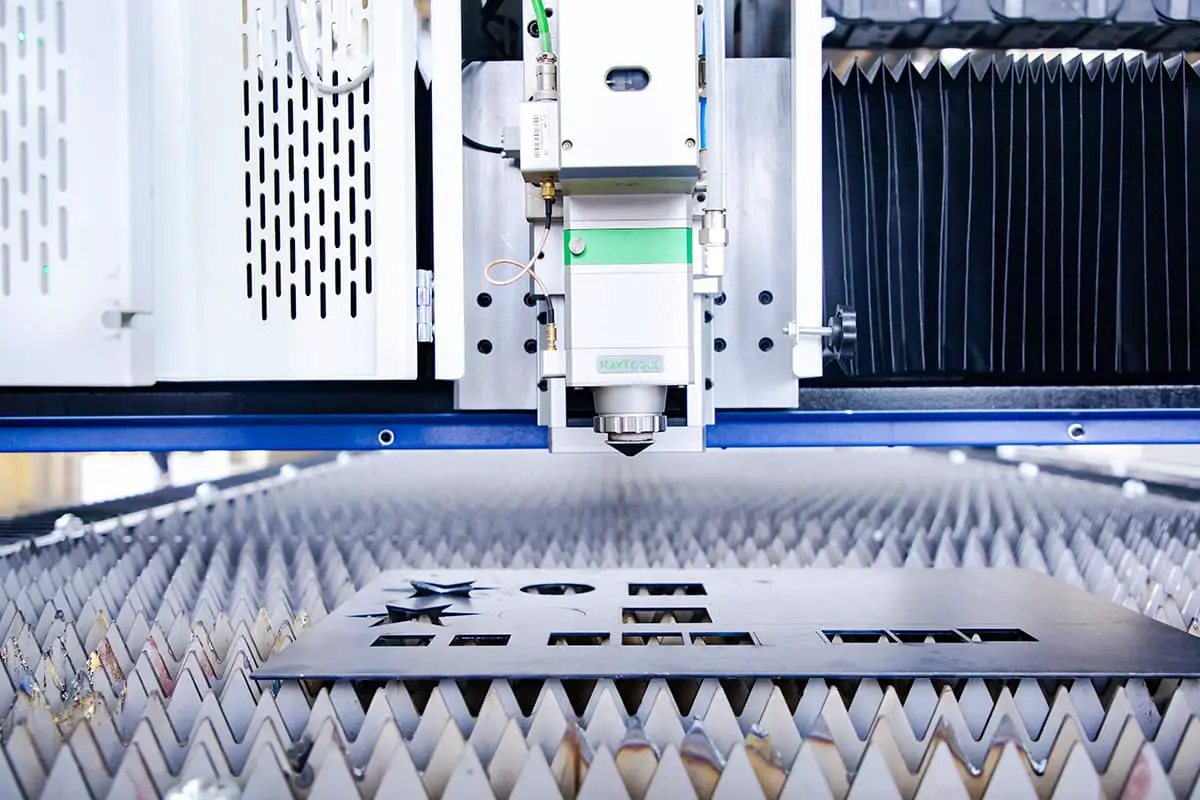

Vous êtes curieux de connaître les possibilités de la découpe au laser ? Dans ce guide complet, nous allons nous plonger dans le monde des vitesses et des épaisseurs de découpe laser pour différents métaux. Notre ingénieur mécanicien expert vous guidera à travers un tableau détaillé, fournissant des informations précieuses et des comparaisons entre les différentes puissances de laser et les différents matériaux. Préparez-vous à élargir vos connaissances et à découvrir l'incroyable potentiel de la technologie de découpe laser !

La découpe laser est une méthode très efficace et précise pour découper différents métaux. La vitesse de coupe et les capacités d'épaisseur d'une découpeuse laser dépendent de plusieurs facteurs, notamment la puissance du laser, le type de métal et l'épaisseur du matériau. Cet article fournit un tableau complet des épaisseurs et des vitesses de découpe laser pour des lasers allant de 500W à 30kW, couvrant l'acier doux, l'acier inoxydable et l'aluminium.

Principaux enseignements

Le tableau suivant présente les vitesses de coupe (en mètres par minute) pour l'acier doux (Q235A), l'acier inoxydable (201) et l'aluminium à différentes épaisseurs, en utilisant des lasers allant de 500W à 12kW.

Unité : m/min

| Métaux | 500W | 1000W | 1500 | 2000W | 3000W | 4000W | 6000W | 8000W | 10kW | 12kW | |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Épaisseur | vitesse | vitesse | vitesse | vitesse | vitesse | vitesse | vitesse | vitesse | vitesse | vitesse | |

| Acier doux (Q235A) | 1 | 7.0-9.0 | 8.0-10 | 15-26 | 24-30 | 30-40 | 33-42 | 35-42 | 35-42 | 35-42 | 35-42 |

| 2 | 3.0-4.5 | 4.0-6.5 | 4.5-7.0 | 4.7-6.0 | 4.8-7.5 | 5.2-8.0 | 6.0-8.0 | 6.2-10 | 7.0-12 | 10-13 | |

| 3 | 1.8-3.0 | 2.4-3.0 | 2.6-4.0 | 3.0-4.8 | 3.3-5.0 | 3.5-5.5 | 3.8-6.5 | 4.0-7.0 | 4.2-7.5 | 4.5-8.0 | |

| 4 | 1.3-1.5 | 2.0-2.4 | 2.5-3.0 | 2.8-3.5 | 3.0-4.2 | 3.1-4.8 | 3.5-5.0 | 3.5-5.5 | 3.5-5.5 | 3.5-5.5 | |

| 5 | 0.9-1.1 | 1.5-2.0 | 2.0-2.5 | 2.2-3.0 | 2.6-3.5 | 2.7-3.6 | 3.3-4.2 | 3.3-4.5 | 3.3-4.5 | 3.3-4.8 | |

| 6 | 0.6-0.9 | 1.4-1.6 | 1.6-2.2 | 1.8-2.6 | 2.3-3.2 | 2.5-3.4 | 2.8-4.0 | 3.0-4.2 | 3.0-4.2 | 3.0-4.2 | |

| 8 | 0.8-1.2 | 1.0-1.4 | 1.2-1.8 | 1.8-2.6 | 2.0-3.0 | 2.2-3.2 | 2.5-3.5 | 2.5-3.5 | 2.5-3.5 | ||

| 10 | 0.6-1.0 | 0.8-1.1 | 1.1-1.3 | 1.2-2.0 | 1.5-2.0 | 1.8-2.5 | 2.2-2.7 | 2.2-2.7 | 2.2-2.7 | ||

| 12 | 0.5-0.8 | 0.7-1.0 | 0.9-1.2 | 1.0-1.6 | 1.2-1.8 | 1.2-2.0 | 1.2-2.1 | 1.2-2.1 | 1.2-2.1 | ||

| 14 | 0.5-0.7 | 0.7-0.8 | 0.9-1.4 | 0.9-1.2 | 1.5-1.8 | 1.7-1.9 | 1.7-1.9 | 1.7-1.9 | |||

| 16 | 0.6-0.7 | 0.7-1.0 | 0.8-1.0 | 0.8-1.5 | 0.9-1.7 | 0.9-1.7 | 0.9-1.7 | ||||

| 18 | 0.4-0.6 | 0.6-0.8 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | 0.65-0.9 | ||||

| 20 | 0.5-0.8 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | 0.6-0.9 | |||||

| 22 | 0.4-0.6 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | 0.5-0.8 | |||||

| 25 | 0.3-0.5 | 0.3-0.5 | 0.3-0.7 | 0.3-0.7 | 0.3-0.7 | ||||||

| Acier inoxydable (201) | 1 | 8.0-13 | 18-25 | 20-27 | 24-30 | 30-35 | 32-40 | 45-55 | 50-66 | 60-75 | 70-85 |

| 2 | 2.4-5.0 | 7.0-12 | 8.0-13 | 9.0-14 | 13-21 | 16-28 | 20-35 | 30-42 | 40-55 | 50-66 | |

| 3 | 0.6-0.8 | 1.8-2.5 | 3.0-5.0 | 4.0-6.5 | 6.0-10 | 7.0-15 | 15-24 | 20-30 | 27-38 | 33-45 | |

| 4 | 1.2-1.3 | 1.5-2.4 | 3.0-4.5 | 4.0-6.0 | 5.0-8.0 | 10-16 | 14-21 | 18-25 | 22-32 | ||

| 5 | 0.6-0.7 | 0.7-1.3 | 1.8-2.5 | 3.0-5.0 | 4.0-5.5 | 8.0-12 | 12-17 | 15-22 | 18-25 | ||

| 6 | 0.7-1.0 | 1.2-2.0 | 2.0-4.0 | 2.5-4.5 | 6.0-9.0 | 8.0-14.0 | 12-15 | 15-21 | |||

| 8 | 0.7-1.0 | 1.5-2.0 | 1.6-3.0 | 4.0-5.0 | 6.0-8.0 | 8.0-12.0 | 10-16 | ||||

| 10 | 0.6-0.8 | 0.8-1.2 | 1.8-2.5 | 3.0-5.0 | 6.0-8.0 | 8.0-12 | |||||

| 12 | 0.4-0.6 | 0.5-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | 6.0-8.0 | |||||

| 14 | 0.4-0.6 | 0.6-0.8 | 1.2-1.8 | 1.8-3.0 | 3.0-5.0 | ||||||

| 20 | 0.4-0.6 | 0.6-0.7 | 1.2-1.8 | 1.8-3.0 | |||||||

| 25 | 0.5-0.6 | 0.6-0.7 | 1.2-1.8 | ||||||||

| 30 | 0.4-0.5 | 0.5-0.6 | 0.6-0.7 | ||||||||

| 40 | 0.4-0.5 | 0.5-0.6 | |||||||||

| Aluminium | 1 | 4.0-5.5 | 6.0-10 | 10-20 | 15-25 | 25-38 | 35-40 | 45-55 | 50-65 | 60-75 | 70-85 |

| 2 | 0.7-1.5 | 2.8-3.6 | 5.0-7.0 | 7-10 | 10-18 | 13-25 | 20-30 | 25-38 | 33-45 | 38-50 | |

| 3 | 0.7-1.5 | 2.0-4.0 | 4.0-6.0 | 6.5-8.0 | 7.0-13 | 13-18 | 20-30 | 25-35 | 30-40 | ||

| 4 | 1.0-1.5 | 2.0-3.0 | 3.5-5.0 | 4.0-5.5 | 10-12 | 13-18 | 21-30 | 25-38 | |||

| 5 | 0.7-1.0 | 1.2-1.8 | 2.5-3.5 | 3.0-4.5 | 5.0-8.0 | 9.0-12 | 13-20 | 15-25 | |||

| 6 | 0.7-1.0 | 1.5-2.5 | 2.0-3.5 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | 13-18 | ||||

| 8 | 0.6-0.8 | 0.7-1.0 | 0.9-1.6 | 2.0-3.0 | 4.0-6.0 | 4.5-8.0 | 9.0-12 | ||||

| 10 | 0.4-0.7 | 0.6-1.5 | 1.0-2.0 | 2.2-3.0 | 4.0-6.0 | 4.5-8.0 | |||||

| 12 | 0.3-0.45 | 0.4-0.6 | 0.8-1.4 | 1.5-2.0 | 2.2-3.0 | 4.0-6.0 | |||||

| 16 | 0.3-0.4 | 0.6-0.8 | 1.0-1.6 | 1.5-2.0 | 2.2-3.0 | ||||||

| 20 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | 1.5-2.0 | |||||||

| 25 | 0.5-0.7 | 0.7-1.0 | 1.0-1.6 | ||||||||

| 35 | 0.5-0.7 | 0.7-1.0 | |||||||||

| Laiton | 1 | 4.0-5.5 | 6.0-10 | 8.0-13 | 10-16 | 20-35 | 25-30 | 45-55 | 55-65 | 65-75 | 75-85 |

| 2 | 0.5-1.0 | 2.8-3.6 | 3.0-4.5 | 4.5-7.5 | 6.0-10 | 8.0-12 | 25-30 | 30-40 | 33-45 | 38-50 | |

| 3 | 0.5-1.0 | 1.5-2.5 | 2.5-4.0 | 4.0-6.0 | 5.0-6.5 | 12-18 | 20-30 | 25-40 | 30-50 | ||

| 4 | 1.0-1.6 | 1.5-2.0 | 3.0-5.0 | 3.2-5.5 | 8.0-10 | 10-18 | 15-24 | 25-33 | |||

| 5 | 0.5-0.7 | 0.9-1.2 | 1.5-2.0 | 2.0-3.0 | 4.5-6.0 | 7.0-9.0 | 9.0-15 | 15-24 | |||

| 6 | 0.4-0.7 | 1.0-1.8 | 1.4-2.0 | 3.0-4.5 | 4.5-6.5 | 7.0-9.0 | 9.0-15 | ||||

| 8 | 0.5-0.7 | 0.7-1.0 | 1.6-2.2 | 2.4-4.0 | 4.5-6.5 | 7.0-9.0 | |||||

| 10 | 0.2-0.4 | 0.8-1.2 | 1.5-2.2 | 2.4-4.0 | 4.5-6.5 | ||||||

| 12 | 0.2-0.4 | 0.8-1.5 | 1.5-2.2 | 2.4-4.0 | |||||||

| 14 | 0.4-0.6 | 0.6-0.8 | 0.8-1.5 | ||||||||

Remarque :

Les données figurant dans le tableau des épaisseurs et vitesses de découpe laser sont données à titre indicatif et peuvent varier en fonction des configurations spécifiques des machines et des conditions de découpe.

Plusieurs facteurs peuvent affecter la vitesse de coupe dans la technologie laser, tels que la fibre optique, la qualité du matériau, les gaz, les lentilles optiques, les schémas de coupe et d'autres conditions spécifiques au site qui nécessitent des ajustements.

Le diagramme montre que la section jaune représente la découpe à l'azote pur, tandis que la section bleue représente la découpe à l'oxygène pur.

Il est important de noter que découpe au laser peuvent ne pas être efficaces lorsqu'ils travaillent avec des matériaux limités, ce qui peut entraîner des résultats sous-optimaux et entraver le traitement continu.

Lors de la découpe de matériaux hautement anticorrosifs tels que cuivre et aluminiumIl est donc essentiel d'accorder une attention particulière à l'ajustement du processus.

Il n'est pas recommandé de procéder à un traitement continu pendant des périodes prolongées afin d'éviter tout dommage potentiel.

| Puissance | 750w | |||

|---|---|---|---|---|

| Matériau | Épaisseur (mm) | Vitesse (m/min) | Pression (MPA) | Gaz |

| Acier inoxydable | 0.5 | >21 | 1 | N2 |

| 1 | 12~18 | >1.1 | ||

| 2 | 3.6~4.2 | >1.5 | ||

| 3 | 1.2~1.8 | >1.8 | ||

| 4 | 0.78~1.2 | >2.0 | ||

| Acier au carbone | 1 | 12~18 | 1 | O2 |

| 2 | 4.2~5.4 | 0.6~0.8 | ||

| 3 | 3~3.9 | 0.25~0.4 | ||

| 4 | 1.8~2.4 | 0.15~0.2 | ||

| 5 | 1.2~1.8 | 0.15~0.2 | ||

| 6 | 0.9~1.2 | 0.10~0.15 | ||

| 8 | 0.72~1.84 | 0.10~0.15 | ||

Unité : m/min

| Métal | Acier doux | Acier inoxydable | Aluminium | Laiton | ||||

| Épaisseur (mm) | O2 | O2 | Mélange | Air | N2 | Air | N2 | N2 |

| (Focus positif) | (Focus négatif) | (Gaz mixte/N2 Générateur) | ||||||

| 1 | 7.0-10.0 | / | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 | 30.0-80.0 |

| 2 | 5.0-7.0 | / | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 | 30.0-50.0 |

| 3 | 4.5-6.0 | / | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-40.0 | 25.0-45.0 |

| 4 | 3.5-3.9 | / | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 25.0-35.0 | 20.0-35.0 |

| 5 | 3.2-3.5 | / | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 20.0-28.0 | 14.0-24.0 |

| 6 | 2.9-3.2 | / | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 18.0-28.0 | 12.0-20.0 |

| 8 | 2.5-2.7 | 3.2-3.8 | 13.0-16.0 | 13.0-16.0 | 13.0-16.0 | 13.0-18.0 | 13.0-18.0 | 8.0-13.0 |

| 10 | 1.9-2.2 | 3.2-3.6 | 8.0-10.0 | 8.0-10.0 | 8.0-10.0 | 8.0-11.0 | 9.0-12.0 | 6.0-9.0 |

| 12 | 1.8-2.1 | 3.1-3.5 | 7.0-8.0 | 7.0-8.0 | 7.0-8.0 | 7.0-8.5 | 5.0-7.5 | 4.0-6.0 |

| 14 | 1.6-1.8 | 3.0-3.4 | 5.5-6.5 | 5.5-6.5 | 5.5-6.5 | 5.5-7.0 | 4.5-5.5 | 3.5-4.5 |

| 16 | 1.5-1.7 | 3.0-3.3 | 4.0-5.0 | 4.0-5.0 | 4.0-5.0 | 4.0-5.3 | 2.5-4.5 | 3.0-4.0 |

| 18 | 1.5-1.6 | 3.0-3.3 | 3.0-3.8 | / | 3.0-3.8 | 3.0-4.0 | 2.0-3.5 | 2.5-3.5 |

| 20 | 1.3-1.5 | 2.6-3.2 | 2.6-3.2 | / | 2.6-3.3 | 2.6-3.6 | 1.5-2.0 | 1.5-2.5 |

| 22 | / | / | / | / | 1.6-2.6 | 1.6-2.8 | 1.2-1.8 | / |

| 25 | 0.8-1.3 | 2.2-2.8 | / | / | 1.2-2.0 | 1.2-2.2 | 1.0-1.5 | 0.5-0.8 |

| 30 | 0.7-1.2 | 2.0-2.7 | / | / | 0.8-1.0 | 0.8-1.2 | 0.7-1.2 | 0.3-0.5 |

| 35 | / | / | / | / | 0.4-0.7 | 0.4-0.8 | 0.5-0.9 | / |

| 40 | 0.8-1.1 | 1.0-1.3 | / | / | 0.3-0.6 | 0.3-0.7 | 0.3-0.5 | / |

| 50 | 0.3-0.6 | / | / | / | 0.2-0.4 | 0.2-0.4 | 0.2-0.3 | / |

| 60 | 0.2-0.5 | / | / | / | 0.2-0.3 | / | 0.1-0.2 | / |

| Épaisseur (mm) | Métal | Vitesse de coupe (m/min) | Gaz auxiliaire |

| 1 | Acier doux | 10.0-15.0/30.0-80.0 | O2/N2 |

| 2 | 6.0-8.0/30.0-50.0 | ||

| 3 | 5.0-6.0/30.0-40.0 | ||

| 4 | 3.5-3.9/25.0-35.0 | ||

| 5 | 3.2-3.5/22.0-30.0 | ||

| 6 | 2.9-3.2/18.0-22.0 | ||

| 8 | 2.5-3.7/14.0-18.0 | ||

| 10 | 2-3.6/12.0-14.0 | ||

| 12 | 1.8-3.3/10.0-12.0 | ||

| 16 | 1.4-3.2/6.0-8.0 | ||

| 20 | 1.3-2.8/4.0-5.5 | ||

| 25 | 1.1-2.2/2.5-3.5 | ||

| 30 | 1.0-1.7 | O2 | |

| 40 | 0.7-0.9 | ||

| 50 | 0.3-0.4 | ||

| 60 | 0.15-0.2 | ||

| 1 | Acier inoxydable | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 25.0-35.0 | ||

| 5 | 20.0-28.0 | ||

| 6 | 24.0-32.0 | ||

| 8 | 20.0-27.0 | ||

| 10 | 16.0-22.0 | ||

| 12 | 11.0-13.0 | ||

| 16 | 7.5-9.5 | ||

| 20 | 4.5-5.5 | ||

| 25 | 2.5-3.0 | ||

| 30 | 1.5-2.1 | ||

| 35 | 1.0-1.1 | ||

| 40 | 0.6-0.8 | ||

| 50 | 0.2-0.3 | ||

| 60 | 0.1-0.2 | ||

| 70 | 0.1-0.16 | ||

| 1 | Aluminium | 30.0-80.0 | N2 |

| 2 | 30.0-60.0 | ||

| 3 | 25.0-50.0 | ||

| 4 | 25.0-40.0 | ||

| 5 | 23.0-35.0 | ||

| 6 | 22.0-30.0 | ||

| 8 | 18.0-25.0 | ||

| 10 | 10.0-14.0 | ||

| 12 | 5.8-8.5 | ||

| 16 | 3.5-8.0 | ||

| 18 | 2.5-6.5 | ||

| 20 | 2.0-4.0 | ||

| 22 | 1.5-3.0 | ||

| 25 | 1.0-2.0 | ||

| 30 | 0.8-1.5 | ||

| 35 | 0.6-1.2 | ||

| 40 | 0.5-1.0 | ||

| 50 | 0.4-0.6 | ||

| 60 | 0.3-0.4 | ||

| 1 | Laiton | 30.0-80.0 | N2 |

| 2 | 30.0-50.0 | ||

| 3 | 25.0-45.0 | ||

| 4 | 24.0-35.0 | ||

| 5 | 17.0-24.0 | ||

| 6 | 12.0-20.0 | ||

| 8 | 9.0-15.0 | ||

| 10 | 6.0-10.0 | ||

| 12 | 3.7-6.5 | ||

| 16 | 2.4-3.3 | ||

| 20 | 1.1-2.4 | ||

| 25 | 0.7-1.6 | ||

| 30 | 0.55-0.9 |

Voir aussi

| Inox matériau en acier l'épaisseur | mm | 1 | 2 | 3 | 4 | 5 | 6 | 8 |

| Diamètre du faisceau incident | mm | 19 | 19 | 19 | 19 | 19 | 19 | 19 |

| Gaz auxiliaire de coupe | N2 | N2 | N2 | N2 | N2 | N2 | N2 | |

| Pression du gaz auxiliaire | bar | 8 | 10 | 13 | 15 | 17 | 18 | 20 |

| Buse de coupe diamètre | mm | 1.5 | 2 | 2 | 2 | 2 | 2 | 2.5 |

| Position de la buse de coupe par rapport au matériau | mm | 1 | 1 | 0.8 | 0.8 | 0.8 | 8 | 0.8 |

| Largeur de la couture de coupe | mm | 0.1 | 0.1 | 0.12 | 0.12 | 0.12 | 0.12 | 0.12 |

| Longueur focale de l'objectif | pouce | 5 | 5 | 5 | 5 | 5 | 5 | 7.5 |

| Position du point focal | -0.5 | -1 | -2 | 3 | -3.5 | -4.5 | -6 | |

| Piercing | ||||||||

| Mode laser | SP | SP | SP | SP | SP | SP | SP | |

| Fréquence du laser | Hz | 200 | 200 | 200 | 250 | 250 | 250 | 250 |

| Puissance du laser | W | 600 | 800 | 800 | 1100 | 1100 | 1350 | 1350 |

| Cycle de travail | % | 20 | 25 | 25 | 25 | 25 | 25 | 25 |

| Temps de retard | Sec | 2 | 2 | 0.5 | 1 | 1 | 1 | 2 |

| Position focale | mm | -0.5 | -1 | -2 | 0 | 0 | 0 | 0 |

| Pression O2 auxiliaire | bar | 1 | 1 | 1 | 2 | 1 | 1 | 1 |

| Petit trou | ||||||||

| Mode laser | SP | SP | SP | CW | CW | CW | CW | |

| Fréquence du laser | Hz | 200 | 750 | 750 | ||||

| Puissance du laser | W | 800 | 1200 | 1200 | 1500 | 1500 | 1800 | 2200 |

| Cycle de travail | % | 25 | 50 | 55 | ||||

| Vitesse d'alimentation | mm/min | 500 | 1300 | 1000 | 900 | 700 | 800 | 500 |

| Grand trou | ||||||||

| Mode laser | CW | CW | CW | CW | CW | CW | CW | |

| Puissance du laser | W | 1200 | 1500 | 1500 | 2200 | 2200 | 2200 | 2200 |

| Vitesse d'alimentation | mm/min | 3000 | 2500 | 1800 | 1600 | 1300 | 1000 | 500 |

| Découpage | ||||||||

| Mode laser | CW | CW | CW | CW | CW | CW | CW | |

| Puissance du laser | W | 800 | 1100 | 1800 | 1800 | 1800 | 1500 | 1500 |

| Vitesse d'alimentation | mm/min | 1500 | 2000 | 2500 | 1350 | 1100 | 500-800 | 275 |

| Mode laser | CW | CW | CW | CW | CW | CW | CW | |

| Puissance du laser | W | 1500 | 1800 | 2200 | 2200 | 2200 | 2200 | 1800 |

| Vitesse d'alimentation | mm/min | 4000 | 3500 | 2700 | 1600 | 1300 | 1000 | 350 |

| Mode laser | CW | CW | CW | |||||

| Puissance du laser | W | 1800 | 2200 | 2200 | ||||

| Vitesse d'alimentation | mm/min | 5600 | 3750 | 500 | ||||

| Mode laser | CW | |||||||

| Puissance du laser | W | 2200 | ||||||

| Vitesse d'alimentation | mm/min | 6000 | ||||||

Précautions :

Pour la découpe assistée par oxygène, l'épaisseur supplémentaire et d'autres paramètres du matériau sont liés aux paramètres PRC.

À la vitesse de coupe la plus élevée, la qualité de l'ébarbage et la pression du gaz de coupe dépendent de la composition de l'alliage du matériau et de la pureté du gaz de coupe.

Une fois l'oxycoupage terminé, l'oxygène doit être purifié, faute de quoi le mélange d'oxygène et d'azote entraînera une coloration bleue ou brune de l'arête de coupe.

Lors de la découpe de matériaux d'une épaisseur ≥4mm, les paramètres de découpe de petits trous doivent être utilisés pour la découpe de trous de φ1,5mm, avec une pression d'oxygène de 4Bar (60Psi), ou une vitesse de découpe initiale de 20~30% par rapport à la vitesse de découpe normale.

La découpe de petits trous fait référence à des trous d'un diamètre ≤5mm et d'une épaisseur ≤3mm, ou d'une épaisseur >3mm et d'un diamètre de trou ne dépassant pas l'épaisseur de la plaque.

La découpe de grands trous fait référence à des trous d'un diamètre >5mm et d'une épaisseur ≤3mm, ou d'une épaisseur >3mm et d'un diamètre de trou supérieur à l'épaisseur de la plaque.

La puissance du laser et la vitesse de coupe sont deux des paramètres les plus critiques du processus de découpe laser. Leur réglage correct est essentiel pour obtenir des résultats de coupe optimaux, influençant la qualité, la précision et l'efficacité des coupes.

Une puissance laser élevée, mesurée en watts, permet des vitesses de coupe plus rapides et la possibilité de découper des matériaux plus épais. Par exemple, un découpeur laser de 1000 watts peut découper efficacement de l'acier de 10 mm d'épaisseur à une vitesse de 600 mm/min. Les réglages de puissance élevée sont particulièrement adaptés à la découpe des métaux, où l'énergie accrue permet une pénétration plus profonde et des temps de traitement plus rapides.

Toutefois, l'utilisation d'une puissance laser élevée peut entraîner des dommages dus à la chaleur lors de la découpe de matériaux plus fins. Une puissance excessive peut entraîner une fusion ou un gauchissement, ce qui se traduit par des largeurs de coupe plus importantes et des problèmes de qualité potentiels tels que des bords rugueux ou des marques de brûlure. Par conséquent, si une puissance élevée peut améliorer l'efficacité de la découpe, elle doit être gérée avec soin pour éviter de compromettre la qualité de la découpe.

La faible puissance du laser est plus appropriée pour les tâches nécessitant une grande précision et un bon contrôle. Ce réglage est idéal pour la découpe de matériaux plus fins ou plus délicats, car il réduit le risque de dommages causés par la chaleur et garantit des coupes nettes et précises. Par exemple, pour la découpe d'acrylique de 3 mm, une puissance de 50 watts à une vitesse de 200 mm/min permet d'obtenir un bord net sans brûlure.

La contrepartie d'une faible puissance laser est une vitesse de découpe plus lente et une capacité limitée avec des matériaux plus épais. Bien que ce réglage améliore la précision, il peut ne pas être efficace pour la production de gros volumes ou la découpe de matériaux denses. Les opérateurs doivent trouver un équilibre entre le besoin de précision et l'efficacité globale du processus de découpe.

Les vitesses de coupe élevées réduisent le temps nécessaire pour chaque coupe, ce qui augmente la productivité globale. Par exemple, la découpe de fines feuilles de métal à une vitesse de 1000 mm/min peut être très efficace lorsque la précision est moins critique.

Cependant, des vitesses de coupe plus élevées peuvent entraîner des problèmes de qualité, en particulier avec des matériaux plus épais. Les vitesses élevées peuvent entraîner des coupes incomplètes, des bords rugueux ou un risque accru de marques de brûlure en raison d'un temps d'interaction insuffisant entre le laser et le matériau. Pour les conceptions complexes ou les travaux détaillés, des vitesses plus lentes sont souvent nécessaires pour maintenir la précision et éviter d'endommager le matériau.

Les vitesses de coupe basses améliorent la précision et permettent d'obtenir des bords plus nets, ce qui les rend idéales pour les travaux détaillés ou la découpe de matériaux plus épais. Ce réglage permet de mieux contrôler le processus de coupe, réduisant ainsi le risque de brûlure ou de déformation, en particulier pour les matériaux sensibles comme le bois ou l'acrylique.

L'inconvénient des vitesses de coupe plus lentes est l'augmentation du temps de production et la possibilité d'apparition de zones affectées par la chaleur (HAZ). La ZAT désigne la zone du matériau dont les propriétés changent sous l'effet de la chaleur intense du laser. Une exposition prolongée peut provoquer des brûlures ou une décoloration du matériau. Les opérateurs doivent trouver le bon équilibre entre vitesse et précision pour obtenir la qualité de coupe souhaitée sans compromettre l'efficacité.

La relation entre la puissance du laser et la vitesse de coupe est étroitement liée, et il est essentiel de trouver le bon équilibre pour obtenir des résultats optimaux. Une puissance plus élevée permet de découper des matériaux plus épais ou d'atteindre des vitesses de coupe plus rapides, tandis qu'une puissance plus faible nécessite des vitesses plus lentes pour des coupes nettes dans des matériaux minces. Par exemple, la découpe d'un acrylique de 3 mm peut nécessiter une vitesse de 100-150 mm/min avec une puissance de 90-100% pour obtenir un bord net sans brûlure.

Les matériaux réagissent différemment à la découpe laser et nécessitent des réglages spécifiques pour éviter les problèmes de qualité. Les métaux comme l'acier inoxydable et l'aluminium peuvent être découpés à des vitesses plus élevées avec des réglages de puissance plus importants, tandis que les matériaux comme le bois et l'acrylique nécessitent des réglages plus précis pour éviter les brûlures ou les découpes incomplètes.

En gérant et en ajustant soigneusement la puissance du laser et la vitesse de coupe en fonction du matériau et de la qualité de coupe souhaitée, les opérateurs peuvent optimiser leurs processus de découpe au laser et obtenir des résultats efficaces et précis sans endommager le matériau ou l'équipement.

Les méthodes permettant d'augmenter la vitesse de la découpe laser comprennent principalement les aspects suivants :

Réglage de la puissance du laser : La puissance du laser a un impact direct sur la vitesse de coupe, la largeur de la couture, l'épaisseur de la coupe et la qualité de la coupe. Une puissance laser appropriée peut améliorer l'efficacité de la découpe, mais il est important de noter que la puissance requise dépend des caractéristiques du matériau et du mécanisme de découpe. Par exemple, lors de la découpe d'acier au carbone, la vitesse de découpe peut être augmentée en changeant le type de gaz de découpe.

Optimisation des paramètres de coupe : Des réglages rationnels de la vitesse de coupe, de la puissance et de la coupe au gaz ont un impact significatif sur la qualité et l'efficacité de la coupe. La simulation des plans de coupe permet de déterminer la trajectoire de coupe optimale afin d'éviter une répétition excessive des coupes et des trajets, et d'augmenter ainsi la vitesse de coupe.

Amélioration de la structure de la tête de coupe : Le choix du bon gaz de coupe et l'amélioration de la structure de la tête de coupe sont également des méthodes efficaces pour augmenter la vitesse de coupe.

Ajuster les paramètres de coupe en fonction des caractéristiques du matériau : Les différents matériaux métalliques (tels que la tôle d'aluminium, l'acier inoxydable, l'acier au carbone, la tôle de cuivre et les matériaux alliés, etc.) et l'épaisseur du matériau affectent la vitesse de la découpe laser. ) et l'épaisseur du matériau affectent la vitesse de la découpe laser. Il est donc nécessaire d'ajuster les paramètres de découpe en fonction des caractéristiques spécifiques du matériau.

Améliorer les performances des équipements : L'augmentation de la puissance du générateur laser pour atteindre la valeur idéale permet d'améliorer directement et efficacement la vitesse de coupe et l'effet de coupe.

Réglage du mode de faisceau et de la distance de mise au point : En ajustant le mode du faisceau et en assurant une variation de la vitesse de découpe laser dans une certaine plage, il faut veiller à ajuster la puissance du laser, la vitesse de découpe et la distance de mise au point pour obtenir le meilleur effet de découpe.

Utilisation d'une tête de découpe laser autofocus : L'utilisation d'une tête de découpe laser autofocus permet d'améliorer la vitesse de mise au point de la machine, d'éviter les pertes de temps dues à la mise au point manuelle et d'augmenter ainsi indirectement la vitesse de découpe.

Sous différentes puissances laser, les paramètres clés pour améliorer l'efficacité de la coupe sont la vitesse de coupe, la puissance laser, la taille du foyer et la profondeur du foyer. Tout d'abord, la puissance du laser est l'un des facteurs importants affectant la vitesse et l'efficacité de la découpe. L'augmentation de la puissance du laser permet d'atteindre une vitesse de coupe plus rapide, en particulier lors de l'usinage de plaques de moyenne et faible épaisseur, l'augmentation de la puissance du laser peut améliorer de manière significative l'efficacité de la coupe.

En outre, la position correcte du foyer est cruciale pour obtenir une qualité de coupe stable et efficace. Outre les paramètres susmentionnés, le choix et le débit des gaz auxiliaires ont également un impact significatif sur l'efficacité de la coupe.

L'oxygène peut participer à la combustion des métaux et convient à la découpe de la plupart des métaux, tandis que les gaz inertes et l'air conviennent à la découpe de certains métaux. Cela signifie que lors du choix des paramètres d'une machine de découpe laser, il faut non seulement tenir compte de la puissance du laser et des réglages de la mise au point, mais aussi adapter le choix et le débit des gaz auxiliaires aux caractéristiques et aux exigences du matériau à découper.

Les paramètres clés pour améliorer l'efficacité de la découpe laser sont la puissance du laser, la vitesse de découpe, la taille et la profondeur du foyer, ainsi que le choix et le débit des gaz auxiliaires. Ces paramètres doivent être optimisés et ajustés en fonction de la tâche de découpe spécifique et des caractéristiques du matériau.

Dans le processus de découpe laser, il est essentiel d'optimiser la configuration du faisceau et la distance de mise au point pour obtenir le meilleur effet de découpe. Au départ, la position appropriée du foyer doit être choisie en fonction des différents matériaux et des exigences de découpe. La position du foyer peut influencer la finesse de la section transversale du matériau découpé, l'état des scories au fond et la possibilité de sectionner le matériau.

Par exemple, en machines de découpe laser à fibreLa fente la plus petite et l'efficacité la plus élevée peuvent être obtenues lorsque le foyer se trouve dans la position optimale. En outre, lorsque la focalisation du faisceau laser est réduite, la prise de vue ponctuelle est utilisée pour établir les effets initiaux, et la position de la focalisation est déterminée en fonction de la taille de l'effet de la tache lumineuse. Cette position est le point de traitement optimal.

Outre le réglage de la position de mise au point, la forme du faisceau peut être optimisée à l'aide d'éléments optiques multifocaux diffractifs. Ces composants optiques diffractifs uniques peuvent séparer le faisceau sur l'axe de focalisation, ce qui permet d'améliorer les effets de coupe en biseau. En outre, un dispositif de mise en forme du faisceau est également un outil important qui peut améliorer les effets de coupe en provoquant la diffraction de la lumière incidente par le biais d'un algorithme d'optimisation.

Dans les opérations pratiques, il est crucial de régler correctement la distance de mise au point pour l'effet de coupe. Les solutions consistent à ajuster la distance de mise au point optimale, à utiliser des poids pour aplatir le matériau et à utiliser une règle de mise au point pour vérifier si la hauteur de chaque zone de la table de travail est cohérente. En outre, l'optimisation de la distance entre les points de traitement est un aspect de l'amélioration de la qualité de la coupe. Par exemple, lorsque la distance entre les points de traitement est de 1 μm, il est possible d'obtenir une meilleure qualité de la rugosité de la section transversale de traitement.

En réglant avec précision la position du foyer, en optimisant la configuration du faisceau à l'aide de composants optiques diffractifs et de conformateurs de faisceau, et en prêtant attention aux réglages de la distance de mise au point et de la distance du point de traitement, la configuration du faisceau et la distance de mise au point pendant la découpe laser peuvent être efficacement optimisées pour obtenir le meilleur effet de découpe.

Le choix du gaz dans les processus de découpe laser affecte de manière significative la vitesse de découpe, la qualité et l'efficacité globale. Les différents gaz interagissent avec le matériau de manière unique, influençant la précision de la découpe, la qualité des bords et la vitesse à laquelle le laser peut se déplacer. Il est essentiel de comprendre ces effets pour optimiser les opérations de découpe laser dans différents matériaux.

L'oxygène est largement utilisé dans la découpe laser, en particulier pour l'acier au carbone. Il facilite une réaction exothermique avec le métal, ce qui améliore le processus de découpe. Cette réaction permet non seulement de dissiper la chaleur, mais aussi de favoriser la combustion, ce qui entraîne une augmentation de la vitesse de coupe.

L'azote est couramment utilisé pour couper l'acier inoxydable, l'aluminium et d'autres métaux où l'oxydation doit être évitée. L'azote déplace l'oxygène autour de la zone de coupe, empêchant la formation d'oxydes sur la surface coupée.

L'air comprimé est souvent utilisé pour couper des matériaux non métalliques tels que le bois, les plastiques et les acryliques. Il procure un effet de refroidissement et aide à éliminer les débris, mais il n'améliore pas de manière significative la vitesse de coupe des matériaux métalliques.

L'argon est un gaz inerte utilisé pour le découpage de précision, en particulier pour les matériaux minces ou lorsqu'une coupe propre et sans oxyde est souhaitée. Il aide à prévenir l'oxydation mais n'augmente pas intrinsèquement la vitesse de coupe.

En résumé, le choix du type de gaz approprié et l'optimisation de sa pression et de sa pureté sont essentiels pour obtenir les meilleurs résultats en matière de découpe laser. Chaque gaz présente des avantages et des applications uniques, qui influencent à la fois la vitesse de coupe et la qualité du produit fini. En comprenant ces impacts, les opérateurs peuvent prendre des décisions éclairées pour améliorer leurs processus de découpe laser.

L'optimisation de la vitesse de découpe laser est cruciale pour accroître la productivité, améliorer la qualité de la découpe et réduire les coûts d'exploitation. Voici quelques conseils et techniques pour atteindre des vitesses de découpe laser optimales pour différents matériaux et applications :

Le réglage approprié de la puissance du laser et de la position focale est essentiel pour obtenir des coupes efficaces.

Ajustez la vitesse de coupe en fonction du matériau à découper pour optimiser les performances et la qualité.

Les gaz d'assistance jouent un rôle important dans la découpe laser en améliorant la qualité et la vitesse de la découpe.

Contrôler et ajuster les débits de gaz pour maintenir la qualité et l'efficacité de la coupe.

Ajustez le perçage initial et optimisez la trajectoire de coupe pour obtenir de meilleurs résultats.

Maintenir un environnement contrôlé et effectuer un entretien régulier pour améliorer les performances de coupe.

Ajuster le taux de répétition et la fréquence en fonction des caractéristiques du matériau.

Équilibrer soigneusement la vitesse de coupe et la qualité pour obtenir des résultats optimaux.

En mettant en œuvre ces conseils et techniques, les opérateurs peuvent optimiser les vitesses de découpe laser et obtenir des découpes efficaces, précises et de haute qualité pour divers matériaux et applications.

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

La vitesse de coupe typique d'un laser 1000W sur de l'acier au carbone varie en fonction de l'épaisseur du matériau. Pour les tôles fines jusqu'à 1 mm, la vitesse de coupe peut être relativement élevée, bien que les vitesses spécifiques ne soient pas détaillées. Pour les épaisseurs moyennes allant de 1 à 5 mm, la vitesse de coupe est généralement de l'ordre de 2 à 3 mètres par minute (m/min). Par exemple, un laser de 1 000 W peut découper un acier au carbone de 5 mm d'épaisseur à une vitesse d'environ 2 à 3 m/min. Lors de la découpe de matériaux plus épais, jusqu'à 10 mm, la vitesse diminue ; par exemple, un acier au carbone de 8 mm d'épaisseur peut être découpé à une vitesse d'environ 1,6 m/min. Ces vitesses sont influencées par des facteurs tels que la puissance du laser, l'épaisseur du matériau et les caractéristiques spécifiques de la machine de découpe laser. Il est essentiel de régler correctement la vitesse de coupe pour obtenir une qualité et une efficacité optimales.

La puissance du laser influe considérablement sur la vitesse de coupe dans les processus de découpe laser. Une puissance laser plus élevée permet des vitesses de coupe plus rapides en fournissant plus d'énergie au matériau par unité de temps. Cette énergie accrue permet au laser de fondre et de vaporiser le matériau plus rapidement, ce qui accélère le processus de découpe. Inversement, une puissance laser plus faible nécessite des vitesses de coupe plus lentes pour assurer une pénétration complète et maintenir la qualité de la coupe.

Les propriétés des matériaux, telles que les caractéristiques thermiques et optiques, jouent également un rôle crucial. Les matériaux à forte conductivité thermique, comme le cuivre et l'aluminium, nécessitent une puissance laser plus élevée ou des vitesses de coupe plus lentes pour obtenir des coupes efficaces. En revanche, les matériaux à faible conductivité thermique, tels que l'acier inoxydable, peuvent être découpés à des vitesses plus élevées avec la même puissance laser.

L'épaisseur du matériau est un autre facteur important. Les matériaux plus épais nécessitent plus de puissance laser pour pénétrer complètement, ce qui nécessite une réduction de la vitesse de coupe. Par exemple, la découpe d'un acier doux de 1 mm d'épaisseur peut nécessiter une puissance laser de 1 kW et une vitesse de découpe de 20 mètres par minute, tandis que la découpe d'un acier doux de 10 mm d'épaisseur peut nécessiter une puissance laser de 4 kW et une vitesse de découpe réduite à 5 mètres par minute.

Le type et la pression du gaz d'assistance ont également un impact sur le processus de coupe. L'utilisation de l'oxygène comme gaz d'assistance peut renforcer la réaction exothermique, ce qui permet des vitesses de coupe plus élevées que l'utilisation de l'azote. En outre, la qualité du faisceau laser influe sur la taille du point focalisé et la densité de puissance, une qualité de faisceau plus élevée permettant une focalisation plus précise et une densité de puissance plus élevée, ce qui favorise des vitesses de coupe plus rapides à une puissance laser donnée.

Si des vitesses de coupe plus élevées peuvent améliorer les taux de production, elles risquent de compromettre la qualité des arêtes. Les vitesses de coupe plus lentes offrent un meilleur contrôle et des coupes de qualité plus fines, mais réduisent l'efficacité de la production. Il est donc essentiel d'équilibrer la puissance du laser et la vitesse de coupe pour obtenir des résultats optimaux, en tenant compte des propriétés du matériau, de l'épaisseur et de la qualité de coupe souhaitée.

L'optimisation de la vitesse de découpe laser implique un équilibre minutieux entre plusieurs paramètres afin de garantir à la fois l'efficacité et la qualité. Voici les meilleures pratiques à prendre en compte :

Réglez la vitesse de coupe en fonction de l'épaisseur du matériau et de la qualité de coupe souhaitée. Des vitesses plus rapides peuvent entraîner des coupes incomplètes ou des bords rugueux, tandis que des vitesses plus lentes peuvent garantir des coupes plus nettes, mais peuvent réduire la productivité. Pour les matériaux plus épais, des vitesses plus lentes sont généralement nécessaires pour assurer une pénétration complète et minimiser les défauts tels que les marques de brûlure ou la formation de crasses.

Équilibrer la puissance et la vitesse pour éviter les dommages causés par la chaleur et maintenir la qualité de la découpe. Une puissance laser plus élevée permet des vitesses de découpe plus rapides, en particulier pour les matériaux plus épais ou les surfaces plus réfléchissantes, mais une puissance plus faible peut être plus appropriée pour les tâches délicates nécessitant une grande précision.

Veillez à ce que la position du point focal du faisceau laser soit calibrée avec précision par rapport à la surface du matériau afin de fournir une énergie maximale et d'éviter les bords de coupe effilés. Pour les matériaux hautement conducteurs, le positionnement du point focal légèrement au-dessus de la surface du matériau peut aider à gérer la dissipation rapide de la chaleur.

Réglez la fréquence des impulsions (taux de répétition) de manière appropriée. Des fréquences plus élevées peuvent améliorer la douceur des coupes dans les matériaux plus fins en distribuant l'énergie de manière plus uniforme, tandis que des fréquences plus basses sont plus efficaces pour les matériaux plus épais afin de permettre un temps de refroidissement suffisant entre les impulsions.

Régler correctement les paramètres du gaz d'assistance. Le type et la pression du gaz d'assistance sont essentiels. Des débits de gaz plus élevés sont nécessaires pour les matériaux plus épais afin d'éliminer efficacement le métal en fusion, tandis que des débits plus faibles conviennent aux matériaux plus fins afin d'éviter la dispersion du bain de fusion. Pour les matériaux hautement conducteurs comme le cuivre et le laiton, on utilise souvent un gaz d'assistance à l'azote pour éviter l'oxydation et obtenir des bords de coupe nets.

Effectuer des réglages spécifiques aux matériaux. Les matériaux réagissent différemment aux paramètres de découpe laser. Les métaux à forte conductivité thermique, tels que le cuivre et l'aluminium, nécessitent une puissance de crête plus élevée, des techniques de mise en forme des impulsions et une oscillation du faisceau pour gérer la dissipation de la chaleur et la formation de crasses. Pour l'acier inoxydable, une mise au point précise et des ajustements appropriés du cycle de travail sont essentiels.

Gérer le cycle de travail (le pourcentage de temps pendant lequel le laser est actif). Un cycle de travail plus élevé peut améliorer la vitesse de coupe, mais peut entraîner une surchauffe et endommager le matériau. Les réglages doivent être basés sur les propriétés du matériau pour garantir des résultats optimaux.

Effectuer des coupes d'essai sur des chutes de matériau avant de commencer un projet afin d'affiner les réglages de puissance, la vitesse de coupe et d'autres paramètres. Calibrer régulièrement la position de la mise au point et les autres réglages pour maintenir une qualité de coupe élevée.

Tenez compte du motif de découpe, car il peut influencer la manière dont la puissance du laser est utilisée. Les motifs complexes peuvent nécessiter des vitesses plus lentes ou des niveaux de puissance adaptés pour maintenir la précision sans compromettre la vitesse. Le choix du motif peut également affecter la distribution de la chaleur sur le matériau, ce qui a un impact sur la qualité finale de la découpe.

En ajustant soigneusement ces paramètres et en tenant compte des caractéristiques spécifiques du matériau à découper, vous pouvez optimiser la vitesse de la découpe laser pour obtenir des résultats efficaces et de haute qualité.

Le choix du gaz utilisé pour la découpe laser influe considérablement sur la vitesse de coupe et la qualité de la découpe. Différents gaz sont sélectionnés en fonction du type de matériau à découper et du résultat souhaité.

L'oxygène est couramment utilisé pour couper l'acier au carbone car il réagit de manière exothermique avec le matériau, ce qui améliore le processus de coupe et permet des vitesses de coupe plus élevées. Toutefois, cette réaction peut oxyder les bords de la coupe, ce qui peut être indésirable pour certaines applications.

L'azote est privilégié pour la découpe de matériaux tels que l'acier inoxydable, l'aluminium et le cuivre, car c'est un gaz inerte qui empêche l'oxydation, ce qui permet d'obtenir des arêtes nettes et précises. Bien que le découpage à l'azote nécessite généralement des pressions de gaz élevées, il permet d'atteindre des vitesses de coupe plus rapides avec un apport d'énergie plus important que l'oxygène.

L'argon est utilisé pour couper des matériaux tels que le titane, où l'azote peut réagir et produire des arêtes de mauvaise qualité. L'argon empêche l'oxydation et la nitruration, mais il est plus cher que l'azote. Pour une coupe de titane de très haute qualité, un mélange d'argon et d'hélium peut être utilisé pour obtenir des vitesses de coupe plus rapides et des arêtes très nettes.

L'air comprimé est l'option la plus économique et convient à une large gamme de matériaux, y compris l'aluminium et l'acier inoxydable. Il nécessite une pression élevée et un point de rosée bas pour éviter la contamination, mais il peut introduire une oxydation minimale et est moins adapté aux caractéristiques délicates des matériaux plus minces.

En ce qui concerne la vitesse de coupe, l'oxygène améliore le processus de coupe en réagissant avec le matériau, ce qui entraîne généralement des vitesses de coupe plus lentes en raison de la réaction exothermique. Cependant, il permet aux systèmes de faible puissance de couper efficacement des matériaux plus épais. L'azote permet d'atteindre des vitesses de coupe plus rapides en raison de sa nature inerte et de la pression élevée requise, qui permet d'éliminer efficacement le matériau fondu de la zone de coupe. Un mélange d'argon et d'hélium permet d'atteindre des vitesses de coupe plus élevées pour le titane grâce aux excellentes propriétés de transfert de chaleur de l'hélium.

Le choix du gaz a également un impact sur la qualité de la coupe. L'azote et l'argon produisent des arêtes propres et exemptes d'oxyde, ce qui est crucial pour la haute précision et les faibles limites de tolérance. L'oxygène peut produire des bords oxydés, ce qui peut être inacceptable dans certaines applications. Le gaz d'assistance permet d'évacuer la matière fondue de la coupe, ce qui empêche la redéposition et garantit des bords lisses. Une pression de gaz élevée est essentielle à cette fin, en particulier avec les gaz inertes comme l'azote et l'argon. Une pression de gaz adéquate garantit que la surface de coupe n'est pas rugueuse et que la fente n'est pas large, ce qui évite la fusion partielle de la section coupée.

La pression du gaz est un autre facteur important. Une pression insuffisante peut entraîner une fusion pendant la découpe et une réduction de l'efficacité de la production, tandis qu'une pression trop élevée peut entraîner une surface de découpe rugueuse et une fente plus large. La pression de gaz optimale varie en fonction de l'épaisseur du matériau. Par exemple, lors de la découpe d'acier au carbone, la pression doit diminuer avec l'augmentation de l'épaisseur du matériau, tandis que pour l'acier inoxydable, la pression doit augmenter avec l'épaisseur.

En résumé, le choix du gaz et de sa pression est essentiel pour obtenir la vitesse et la qualité de coupe souhaitées. Chaque gaz a ses avantages spécifiques et convient à différents matériaux, et l'optimisation de la pression du gaz est essentielle pour maintenir des coupes de haute qualité.