Dans le monde en pleine évolution de la découpe des métaux, la bataille fait rage entre le laser et le plasma. Au fur et à mesure que la technologie progresse, le paysage se modifie et remet en question les idées reçues. Rejoignez-nous pour explorer les développements de pointe qui remodèlent l'industrie et découvrez comment l'essor des lasers à ultra-haute puissance révolutionne la façon dont nous découpons le métal. Préparez-vous à plonger dans une comparaison fascinante de ces deux titans du travail des métaux.

L'évolution de la technologie de découpe laser a considérablement remodelé le paysage de la fabrication métallique. Historiquement, la découpe laser dominait le traitement des tôles minces de moins de 10 mm, tandis que la découpe au plasma avait un net avantage dans la gamme des 30 à 50 mm d'épaisseur en raison de sa vitesse supérieure. Cependant, l'avènement des lasers de plusieurs kilowatts, en particulier l'adoption généralisée des systèmes de 60 kW, a considérablement élargi les capacités de découpe laser aux applications de tôles moyennes et épaisses.

Ce bond technologique a précipité un déclin marqué du marché de la découpe au plasma, les systèmes laser supplantant progressivement le plasma dans de nombreux scénarios d'application. L'ascension rapide de la découpe laser peut être attribuée à deux facteurs principaux : la maturation de la technologie des lasers à fibre de haute puissance et la demande florissante d'industries telles que la construction métallique, la construction navale, l'aérospatiale et l'énergie nucléaire, qui exigent un traitement efficace et de haute précision des tôles épaisses.

L'engouement de l'industrie pour les lasers multi-kilowatts ne s'est jamais démenti et s'est rapidement répandu dans le secteur du laser. Cependant, cette tendance n'est pas sans détracteurs, notamment en ce qui concerne les machines de découpe laser de 60 kW récemment introduites, qui ont suscité un débat considérable parmi les professionnels de l'industrie.

Contrairement au scepticisme initial, la demande du marché pour les systèmes de découpe laser de 60 kW a dépassé l'offre disponible dans un délai remarquablement court de moins de six mois. En particulier, le secteur de la construction métallique a manifesté une forte préférence pour ces découpeurs laser à ultra-haute puissance, investissant à plusieurs reprises dans ces systèmes pour remplacer les systèmes de découpe au plasma. Cette tendance semble contredire les doutes antérieurs et souligne le potentiel de transformation des lasers à ultra-haute puissance dans les processus de découpe des métaux.

L'impact de ces systèmes laser avancés va bien au-delà du remplacement des processus traditionnels, offrant de nouvelles possibilités dans les scénarios d'application et modifiant fondamentalement le paysage de la fabrication métallique. Au fur et à mesure de son évolution, la technologie promet de débloquer de nouvelles efficacités et capacités dans le traitement des tôles épaisses dans divers secteurs industriels.

Le remplacement de la découpe au plasma par la technologie laser s'accélère.

Même avant l'adoption généralisée de la découpe au laser, la découpe au plasma était le procédé le plus abouti dans le domaine du travail des métaux. Il utilisait la chaleur d'un arc plasma à haute température pour faire fondre localement le métal au niveau de la découpe, et l'élan du plasma à grande vitesse était utilisé pour éjecter le métal fondu, formant ainsi une découpe. Le découpage au plasma était connu pour sa qualité et son coût raisonnables. À l'époque, le découpage au plasma était encore largement utilisé dans les segments des tôles minces et moyennes en raison de sa vitesse de coupe rapide et de sa douceur. kerf.

Cependant, l'émergence de la découpe au laser a commencé à avoir un impact sur la découpe au plasma dans une certaine mesure. Dans le domaine de la découpe de plaques minces, les lasers à fibre de niveau kilowatt ont un avantage absolu sur la découpe au plasma en termes de qualité et d'efficacité. Leur haute précision, leur trait de scie étroit, leur zone affectée par la chaleur minimale, leurs bords sans bavure et leur vitesse de coupe rapide en ont fait le choix privilégié dans ce domaine. En revanche, les inconvénients de la découpe au plasma sont de plus en plus évidents.

Pour contrer l'impact de la découpe au laser, les fabricants d'équipements ont mis au point des machines de découpe au plasma plus raffinées afin de résoudre des problèmes tels que les surfaces de découpe rugueuses et la mauvaise perpendicularité. En réduisant la taille de l'ouverture de la buse, un arc très comprimé est créé, ce qui augmente considérablement la densité du courant et permet d'obtenir une plus grande précision de coupe et une meilleure finition de la surface. Néanmoins, dans le domaine des tôles minces, le découpage au plasma ne peut toujours pas rivaliser avec le découpage au laser en termes d'efficacité de traitement, de précision et de respect de l'environnement.

Avec l'augmentation de l'épaisseur des matériaux traités, la découpe laser au niveau du kilowatt a également été confrontée à des défis. Dans le segment des tôles moyennes et épaisses de 30 à 50 mm, la vitesse de coupe du laser était nettement inférieure à celle des machines de découpe au plasma de précision, qui ont conservé leur position dans ce domaine.

En 2020, l'avènement de la technologie de découpe laser à dix kilowatts a donné un nouveau souffle au traitement des métaux, contribuant à la transformation et à la modernisation des industries traditionnelles. À cette date, la découpe laser est entrée dans l'ère des dix kilowatts et a lancé une deuxième série de défis contre le plasma, disputant férocement le vaste marché de la découpe au plasma.

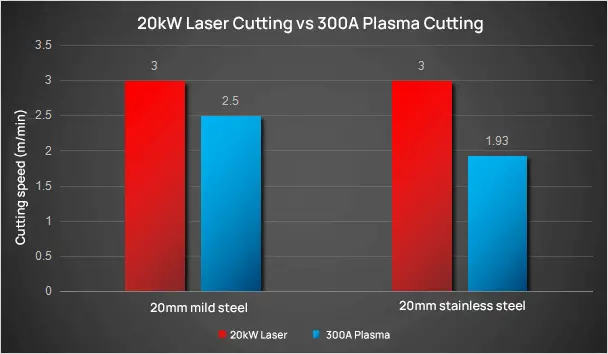

Pour l'acier au carbone/l'acier inoxydable d'une épaisseur maximale de 20 mm, un système de découpe laser de 20 kW surpasse l'efficacité d'un découpeur plasma de 300 A. Toutefois, le coût d'achat initial de la découpe laser est nettement plus élevé que celui de la découpe plasma, ce qui fait hésiter les utilisateurs entre les deux options. Il était encore trop tôt pour discuter d'un remplacement complet.

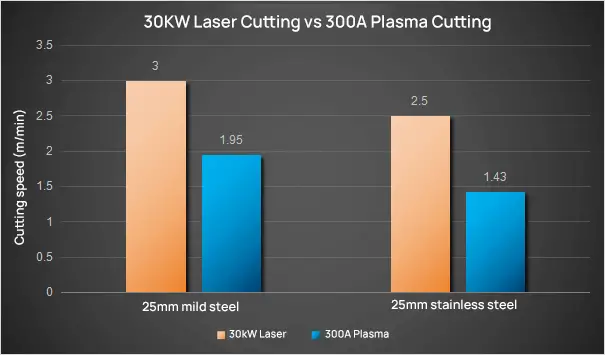

D'ici 2022, l'adoption généralisée de la technologie laser de 30 kW a véritablement commencé à ébranler la position dominante de la découpe au plasma, en particulier sur le marché des tôles d'épaisseur moyenne à forte.

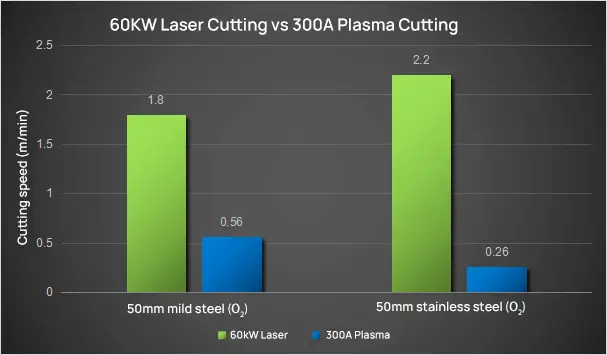

En 2023, les progrès rapides de la technologie nationale des lasers à fibre ultra-haute puissance ont conduit à l'émergence de lasers de 60 kW, qui ont véritablement dépassé les limites de l'épaisseur de coupe et ont une fois de plus défié la découpe au plasma.

En termes d'efficacité et de qualité de la découpe, la découpe au laser de 60 kW est désormais en mesure de remplacer complètement la découpe au plasma. Actuellement, la découpe laser et la découpe plasma sont à égalité en termes d'avantages économiques globaux, chacune dominant la moitié du marché. La découpe au laser à ultra-haute puissance offre des perspectives d'application extrêmement vastes.

Ces dernières années, les applications de découpe laser ont connu une croissance exponentielle, stimulée par l'évolution de la demande dans les industries en aval et par la baisse des coûts des systèmes laser de haute puissance. Cet essor est particulièrement évident dans les secteurs de la fabrication de précision, où les capacités de la technologie s'alignent sur des exigences de production de plus en plus strictes.

Si le découpage au plasma reste une option viable pour les matériaux plus épais, il se heurte à des limites lorsqu'il s'agit de traiter des tôles d'une épaisseur inférieure à 6 mm, en particulier pour les applications exigeant une grande précision de coupe. La chaleur intense générée lors du découpage au plasma peut entraîner une distorsion thermique et une déformation des arêtes, compromettant ainsi la stabilité dimensionnelle des pièces minces.

À l'inverse, la découpe au laser s'est imposée comme la méthode préférée pour une large gamme de matériaux, présentant des avantages distincts en termes de processus. Sa précision et sa polyvalence sont particulièrement utiles pour les matériaux à point de fusion élevé, les alliages résistants à la chaleur et les alliages super-durs. Le faisceau laser focalisé permet de minimiser les zones affectées par la chaleur, ce qui se traduit par des coupes plus nettes et une réduction de la déformation des matériaux. En outre, la découpe laser excelle dans le traitement des matériaux semi-conducteurs, des substrats non métalliques et des matériaux composites avancés, offrant une précision et une qualité d'arête inégalées. La capacité de cette technologie à traiter divers matériaux avec une grande précision l'a positionnée comme une pierre angulaire des processus de fabrication modernes, des composants aérospatiaux à la microélectronique.

| Découpe au laser à fibre | Découpe au plasma | |

| Principe | Un hautlaser à densité de puissance est utilisé pour balayer la surface du matériau, en le chauffant rapidement à des températures allant de milliers à des dizaines de milliers de degrés Celsius. Le matériau fond ou se vaporise alors, et le matériau fondu ou vaporisé est ensuite retiré de la fente à l'aide d'un gaz à haute pression. | Avec de l'oxygène ou de l'azote comme gaz de travail, un arc plasma à haute température et à grande vitesse sert de source de chaleur, faisant fondre localement le métal à découper. Le métal fondu est ensuite éliminé par un flux d'air à grande vitesse, formant une fente étroite. |

| Matériau | Matériaux métalliques, matériaux métalliques spéciaux et matériaux non métalliques | Acier au carbone, acier inoxydable, aluminium, cuivre, fonte et autres matériaux métalliques |

| Epaisseur de coupe | Plaque d'épaisseur moyenne | Plaque moyennement fine |

| Précision de coupe | Usinage de finition (à 0,2 mm près) | Usinage grossier (à 1 mm près) |

| Largeur de la fente | Très petit (0,2 ~ 0,3 mm) | Petit |

| Zone affectée thermiquement | Très petit (largeur 0,1 mm) | Petit |

| Déformation des plaques | Très petit | Petit |

Lorsque certaines fonctions de poinçonnage sont remplacées par la découpe au laser, il peut être nécessaire de acheter une presse plieuse pour achever le processus de pliage qui s'ensuit.

Il s'agit d'une considération courante pour les clients lorsque l'achat d'une machine de découpe au laser.

| Objet | Découpe au laser à fibre | Découpe au plasma | Avantages du laser à fibre |

| Précision du positionnement | 0,14 mm | 0,4 mm | Haute précision |

| perpendicularité de la section | 0.2mm(40mm) | 5mm(40mm) | Aucune finition n'est nécessaire |

| Largeur de la fente | 0,2-1,5 mm | 2-5mm | Économiser les matériaux |

| Bord réservé et bord commun | 3-4mm | 10 mm | Économiser les matériaux |

| Zone affectée thermiquement | 0,1-0,4 mm | 0,5-2,0 mm | Faible déformation |

| Qualité de la section | Excellent, moins de scories suspendues | Normal | Pas de meulage nécessaire |

| Vitesse de coupe (à 20 mm près) | Très rapide | Normal | Efficacité élevée de la production |

| Découper un petit trou | Rapport diamètre-profondeur : 10-20% | Impossible de découper le trou | Économiser forage machine et transfert |

| Biseautage | Biseautage | Généralement pas | Machine à biseauter d'épargne |

| Environnement de travail | Nettoyer | La fumée a envahi la maison | Santé et protection de l'environnement |

La popularité croissante des lasers à haute puissance a permis aux équipements de découpe laser de dépasser la limite d'épaisseur.

Auparavant, le volume des ventes de lasers de haute puissance était très faible et l'application de la découpe au laser a longtemps été limitée par l'épaisseur.

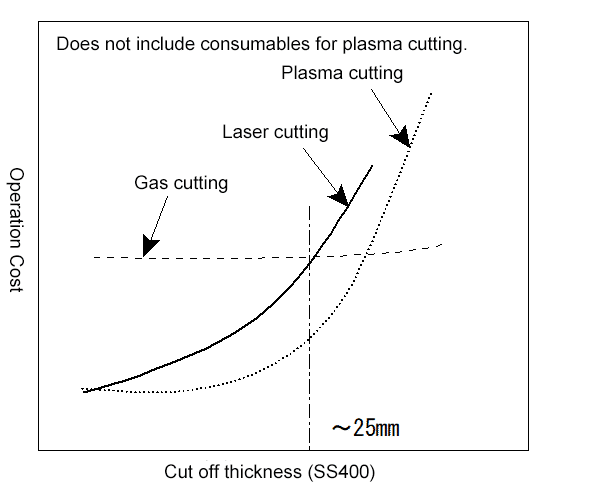

Traditionnellement, l'oxycoupage était considéré comme ayant la plus large gamme d'épaisseurs de plaques, convenant au traitement de plaques épaisses et extra-épaisses avec de faibles exigences de précision et présentant des avantages évidents en termes de vitesse pour les plaques d'une épaisseur supérieure à 50 mm.

Le découpage au plasma, quant à lui, présente un avantage évident en termes de vitesse dans la plage de 30 à 50 mm, mais n'est pas adapté aux plaques extrêmement fines (<2 mm).

D'autre part, la découpe au laser, qui utilise principalement des lasers de niveau kilowatt, présente des avantages évidents en termes de vitesse et de précision pour les plaques de moins de 10 mm.

Ces dernières années, avec la popularité croissante des lasers de haute puissance, les équipements de découpe au laser ont lentement infiltré le marché des produits d'épaisseur moyenne. découpe de plaques marché.

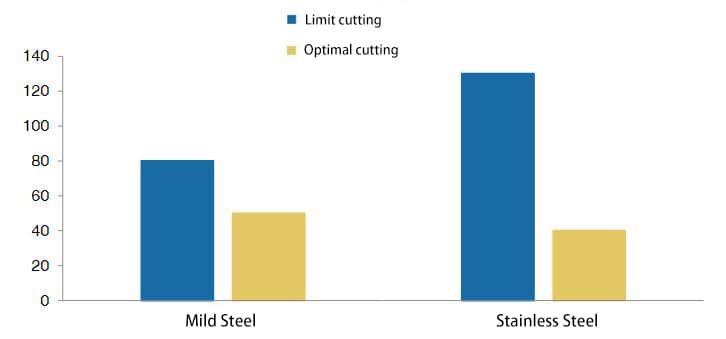

L'épaisseur limite de coupe et l'épaisseur optimale de coupe pour une machine de découpe laser de 20kW watt (mm) sont incluses.

L'augmentation de la puissance se traduit par une augmentation de l'épaisseur de coupe et de l'efficacité de l'équipement.

Selon les statistiques, la machine de découpe laser de 20 kW a atteint une épaisseur de coupe optimale de 50 mm pour l'acier doux et de 40 mm pour l'acier inoxydable.

En fonction de leur épaisseur, les tôles d'acier sont généralement classées en tôles minces ( 60 mm).

Avec une puissance de coupe de 10000 watts, l'équipement de découpe laser peut désormais découper des plaques moyennes et la plupart des plaques épaisses, élargissant ainsi ses applications au domaine des plaques moyennes.

En outre, les lasers à haute puissance permettent également d'améliorer l'efficacité de la découpe.

Par exemple, l'efficacité de coupe d'une machine de découpe laser de 30000 watts sur une pièce de 50 mm de diamètre. tôle d'acier peut être augmentée de 88% par rapport à une machine de 20000 watts.

Voir aussi

Avantages de la découpe laser à fibre de haute puissance par rapport à la découpe plasma

| Épaisseur | 15kW (m/min) | 20kW (m/min) | 30kW (m/min) | Amélioration de l'efficacité (30kW au-delà de 20kW) |

| 8 | 11 | 15 | 22 | 47% |

| 10 | 8 | 11 | 17 | 55% |

| 14 | 5 | 6 | 7.5 | 25% |

| 20 | 1.5 | 2.5 | 4.5 | 80% |

| 30 | 0.9 | 1.2 | 1.6 | 33% |

| 40 | 0.35 | 0.6 | 1 | 67% |

| 50 | 0.2 | 0.4 | 0.75 | 88% |

Dans le domaine de l'épaisseur moyenne découpe de plaquesLe coût de la découpe au laser est nettement inférieur à celui de la découpe au plasma.

La découpe au plasma est l'une des principales méthodes utilisées dans le domaine des tôles épaisses, mais le coût de la découpe au laser est inférieur pour deux raisons :

Par exemple, lors de la découpe d'une plaque d'acier au carbone de 30 mm d'épaisseur, les coûts d'exploitation par mètre pour la découpe au laser de 12 kW, la découpe au laser de 20 kW et la découpe au plasma de 300 A sont respectivement de 3,05 yuans/mètre, 1,32 yuans/mètre et 3,13 yuans/mètre.

La méthode de découpe au laser de 20 kW permet d'économiser 57,81 TTP3T en coûts d'exploitation par rapport à la méthode de découpe au plasma de 300 A, ce qui représente un avantage considérable en termes de coûts.

Comparaison des coûts entre la découpe laser et la découpe plasma

| Élément de coût | Découpe laser (12KW) | Découpe laser (20kW) | Découpe au plasma (300A) |

| Parties vulnérables de l'équipement (yuan / heure) | 5 | 5 | 70 (électrode, buse, anneau de vortex, etc.) |

| Consommation d'oxygène (yuan/heure) | 60 | 80 | 80 |

| Parties vulnérables de l'équipement (yuan/heure) | 10 (épaisseur de la plaque > 20mm) | 10 (épaisseur de la plaque > 20mm) | 12 |

| Manipulation (1 personne) + polissage (2 personnes) | 0 | 0 | 60 |

| Coût fixe (yuan/heure) | 0 | 0 | 60 |

| Forage/positionnement/transfert (3 personnes + équipement) | 65(75) | 85(95) | 282 |

| Vitesse de coupe (14mm acier au carbone) | 4m/min | 6m/min | 3,4 m/min |

| Coût d'exploitation par mètre | 65 / 60 / 4m = 0,27 yuan/m | 85 / 60 / 6m = 0,24 yuan/m | 282 / 60 / 3,4m = 1,38 yuan/m |

| Vitesse de coupe (30 mm d'acier au carbone) | 0,41 m/min | 1,2 m/min | 1,5 m/min |

| Coût d'exploitation par mètre | 75 / 60 / 0,41m = 3,05 yuans/m | 95 / 60 / 1,2m = 1,32 yuan/m | 282 / 60 / 1,5 m = 3,13 yuans/m |

D'après notre expérience antérieure, la comparaison entre les machines de découpe au laser et les machines de découpe au plasma est la suivante :

Les machines de découpe au laser n'endommagent pas la pièce, alors que les machines de découpe au plasma peuvent endommager la plaque, notamment si la torche ou la buse de la machine de découpe au plasma rencontre des problèmes au cours du processus de découpe.

Le faisceau laser est focalisé sur de minuscules points, ce qui donne une fente de découpe étroite pour la machine de découpe au laser. En revanche, la fente de découpe de la machine de découpe au plasma est légèrement plus large.

Les machines de découpe laser ont une vitesse de coupe plus rapide, certaines pouvant atteindre 10 mètres par minute, par rapport aux machines de découpe au plasma.

La surface de coupe produite par les machines de découpe laser est lisse et sans bavure, ce qui permet d'obtenir des coupes de haute qualité.

Il s'agit également d'un processus de coupe sans contact.

La zone affectée par la chaleur est minimale et il n'y a pratiquement pas de déformation thermique de la pièce, ce qui élimine la nécessité d'un traitement secondaire et évite les bords rabattus.

Cependant, les machines de découpe au laser ont une épaisseur de plaque limitée et un coût de traitement plus élevé.

En revanche, les machines de découpe au plasma peuvent découper une large gamme de plaques d'acier, de 6 mm à 40 mm, avec des modèles et des puissances variables.

Elles ont un coût de traitement plus faible et nécessitent moins de compétences de la part de l'opérateur que les machines de découpe au laser.

La machine de découpe laser est très précise, avec une précision de positionnement de 0,05 mm et une précision de repositionnement de 0,02 mm, mais elle nécessite un environnement de travail strict.

D'autre part, si les machines de découpe au plasma n'ont pas le même niveau de précision que les machines de découpe au laser, elles ont peu d'exigences en matière d'environnement de travail et de mobilité, et disposent d'un large éventail de capacités de découpe.

Grâce à ces avantages, la machine de découpe laser convient à la découpe de pièces aux formes complexes et aux exigences de précision élevées.

Cependant, l'épaisseur de coupe est limitée, et il n'est généralement utilisé que pour couper des plaques d'une épaisseur inférieure à 8 mm.

L'inconvénient du découpage au plasma est qu'il est difficile de découper des tôles épaisses, en particulier des tôles de plus de 20 mm.

Pour découper ces plaques plus épaisses, une puissance de plasma plus élevée est nécessaire, ce qui augmente le coût de l'équipement.

1. Tableau comparatif de la découpe laser et de la découpe plasma

| Découpe laser (laser CO2 4kW) | Découpage au plasma (O2 plasma 230A) | ||

|---|---|---|---|

| Matières à découper | Métal : acier au carbone, faible acier alliéacier inoxydable, acier fortement allié, aluminium, alliage de cuivre, etc ; Non-métal : céramique, plastique, caoutchouc, bois, cuir, tissu, papier, film, etc. | Acier fortement allié tel que l'acier au carbone, l'acier faiblement allié et l'acier inoxydable. Les autres matériaux non métalliques à haute viscosité (caoutchouc, film, etc.), les matériaux fragiles (céramique, verre, etc.) ne peuvent pas être traités. | |

| Épaisseur de coupe maximale | 25mm (acier doux) | 150mm(ss, ms) | |

| Vitesse de coupe (mm/min) | Épaisseur < 1 | >10,000 | Ne peut pas couper |

| 2 | 7,000 | Ne peut pas couper | |

| 6 | 3,000 | 3,700 | |

| 12 | 1,800 | 2,700 | |

| 25 | 500 | 1,200 | |

| 50 | Ne peut pas couper | 250 | |

| > 100 | Ne peut pas couper | - | |

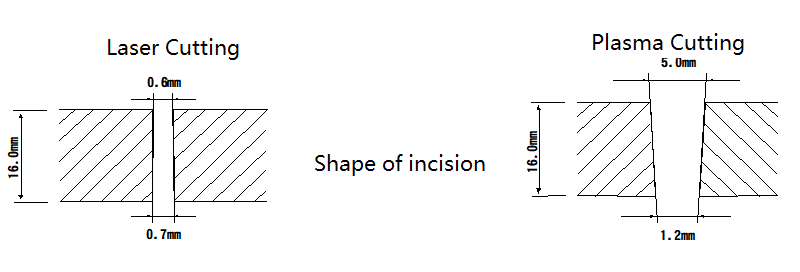

| Largeur de la fente | Étroite | Très large | |

| Environ 0,6 mm pour un acier doux de 16 mm découpe de l'acier | Environ 0,5 mm pour une coupe d'acier doux de 16 mm | ||

| Taille de coupe précision (déformation de la coupe) | Très bon | Normal | |

| Erreur ±0,15 mm | Erreur 0,5~1mm | ||

| Avantage | ・Capable d'usinage de haute précision. | ・Portable | |

| ・Il y a très peu de déformation thermique. | ・Découpage à grande vitesse et à faible coût | ||

| Inconvénient | ・Le temps nécessaire au perçage des trous augmente de manière significative avec l'augmentation de l'épaisseur de la tôle. ・La qualité de la surface traitée dépend de l'état de la surface du matériau. ・Variations en composition du matériau peut affecter la qualité de la surface coupée. | ・L'électrode et la buse ont une courte durée de vie, deux changements étant nécessaires par jour. ・La coupe présente une grande largeur et une déformation importante. ・ La largeur et la forme de la coupe peuvent être modifiées en raison de l'usure de la buse et de l'électrode. ・Le processus de coupe génère un bruit fort. ・Une grande quantité de poussière est produite. ・ Les trous ont un grand diamètre (de φ12mm à φ16mm). ・Il est difficile de couper des matériaux qui sont magnétisés. | |

2. Comparaison des fentes de découpe pour la découpe laser et la découpe plasma

3. Durée de vie des consommables du plasma d'oxygène.

| Méthode de coupe | Type d'électrode | Le traitement des électrodes. | Durée de vie des électrodes | Durée de vie des buses |

|---|---|---|---|---|

| Découpage plasma à l'oxygène. | Type S | Développé précocement | 60 minutes | 45 minutes |

| Type F | Insérer la version modifiée | 120 min | 60 minutes | |

| Type LL | Insertion de métaux spéciaux. | 180 min | 60 minutes | |

| Découpage plasma à l'oxygène avec adjonction d'eau | Similaire au type F | Insérer la version modifiée | 120 min | 150 min |

1 cycle d'ouverture/fermeture d'arc, 1 min de comparaison de la longévité des essais d'endurance (valeur du courant de coupure : 250A)

4. La relation entre l'épaisseur de la tôle et le coût.

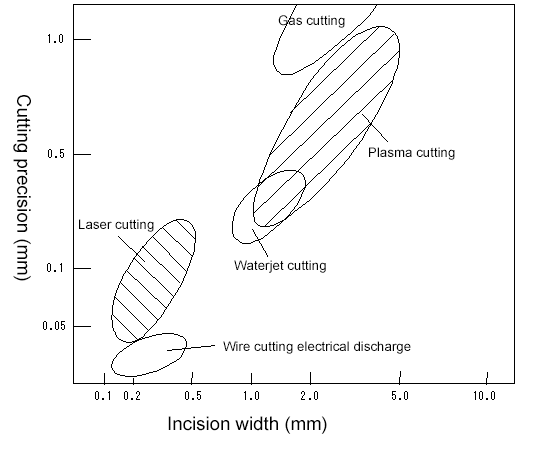

5. La largeur d'incision et la précision de coupe des différentes méthodes de coupe.

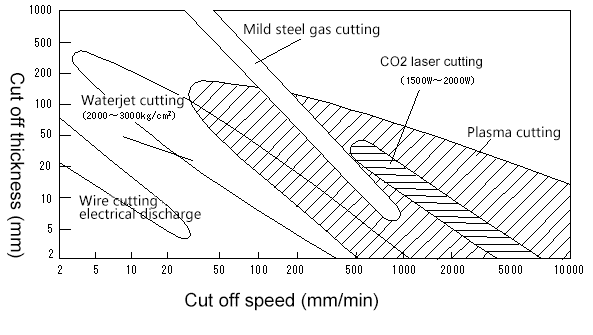

6. Conditions de coupe des différentes méthodes de coupe.

Une méthode de traitement qui utilise la chaleur à haute température. arc plasma la chaleur, en utilisant l'oxygène ou l'azote comme gaz de travail, pour faire fondre et vaporiser l'incision d'une pièce métallique.

L'élan du flux de plasma à grande vitesse est ensuite utilisé pour retirer le métal en fusion, ce qui entraîne la formation d'un joint de rainurage.

Voir aussi

Le laser généré par le dispositif laser est transmis à travers une série de miroirs et focalisé sur la surface de la pièce par une lentille de focalisation, ce qui provoque la fusion ou la vaporisation du point chaud de la pièce et la formation d'une fente.

Simultanément, un gaz auxiliaire est utilisé dans le processus de coupe pour éliminer le laitier de la fente, ce qui permet d'atteindre l'objectif du traitement.

Voir aussi

Le découpage au plasma est un procédé polyvalent qui convient à une large gamme de matériaux métalliques et qui excelle particulièrement dans le découpage de tôles de moyenne et de grande épaisseur. Ses avantages sont les suivants : vitesse de coupe rapide, largeur de trait de scie réduite, zones affectées thermiquement (ZAT) minimales, déformation réduite de la pièce et fonctionnement rentable. Le procédé utilise un arc plasma à haute température pour faire fondre et expulser la matière, ce qui permet de découper efficacement les métaux conducteurs.

Cependant, le découpage au plasma a ses limites. Il produit généralement un léger angle de biseau de 0,5 à 1,5 degré sur le bord coupé, ce qui peut nécessiter un traitement secondaire pour les applications de précision. En outre, le plasma à haute température peut induire un durcissement localisé à la surface de la coupe, ce qui risque d'affecter les propriétés du matériau dans les zones critiques.

La découpe laser, quant à elle, est optimisée pour les plaques d'épaisseur fine à moyenne et offre une polyvalence exceptionnelle en termes de compatibilité des matériaux. Elle peut traiter efficacement les métaux, les non-métaux, les céramiques, les composites et même des matériaux spécialisés comme le verre. Le faisceau laser intense et très focalisé permet un enlèvement de matière précis par fusion, vaporisation ou réaction chimique localisée.

Les caractéristiques inhérentes aux faisceaux laser - haute directionnalité, luminosité et densité de puissance - se traduisent par de nombreux avantages pour la découpe laser. Il s'agit notamment de vitesses de coupe extrêmement rapides, d'une précision d'usinage supérieure (souvent à ±0,1 mm) et de largeurs de trait de scie exceptionnellement étroites (jusqu'à 0,1 mm pour les matériaux minces). Les bords coupés qui en résultent sont généralement d'une telle qualité qu'ils ne nécessitent que peu ou pas de post-traitement, ce qui permet de rationaliser les flux de production.

Si l'on compare les deux technologies pour les applications de découpe des matériaux, la découpe laser offre une plus grande polyvalence et est particulièrement avantageuse pour le traitement des tôles minces. Elle excelle dans les scénarios exigeant une grande précision, des géométries complexes ou un apport minimal de chaleur. Les systèmes laser peuvent également être plus facilement intégrés dans des lignes de production automatisées en raison de leur nature sans contact et de leur contrôle précis.

Cependant, l'analyse coûts-avantages favorise le découpage au plasma dans de nombreux scénarios industriels, en particulier pour les matériaux plus épais ou lorsque l'ultra-haute précision n'est pas essentielle. Les systèmes plasma ont généralement des coûts d'investissement initiaux plus faibles, des frais d'exploitation réduits et peuvent être plus rentables pour la production à grande échelle de composants en tôle moyenne ou épaisse.

Le choix entre la découpe plasma et la découpe laser dépend en fin de compte des exigences spécifiques de l'application, des types et épaisseurs de matériaux, des volumes de production et des contraintes budgétaires. De nombreux sites de production de pointe utilisent les deux technologies pour optimiser leurs capacités de découpe dans une gamme variée de projets et de matériaux.

Par rapport aux méthodes de découpe traditionnelles, une machine de découpe au laser présente plusieurs avantages notables :

Cependant, la découpe au laser présente également des inconvénients :

Le découpage au plasma présente lui aussi des avantages et des inconvénients :

Avantages:

Dans le processus de découpe de plaques d'épaisseur moyenne, la découpe au plasma peut atteindre une vitesse de découpe élevée, bien supérieure à celle du laser et de l'oxycoupage.

En outre, l'investissement initial dans l'équipement est inférieur à celui de la découpe au laser et les coûts de maintenance sont également nettement inférieurs.

Inconvénients:

Les inconvénients du découpage au plasma sont les suivants :

① Pauvres perpendicularité de la surface de coupe, ce qui entraîne une arête de coupe oblique importante sur le côté.

② Génère plus de scories de coupe qui doivent être éliminées par meulage, ce qui augmente les coûts de main-d'œuvre.

③ émet des poussières nocives et des arcs électriques pendant le processus de découpe. Toutefois, le découpage au plasma sous l'eau peut atténuer ce problème.

④ Consommation élevée de buses de coupe à long terme, entraînant des coûts élevés.

Dans cet article, nous avons donné un aperçu complet des technologies de découpe au laser et au plasma, en examinant leurs principes, leurs capacités et leurs applications dans la fabrication de tôles.

En explorant ces méthodes de pointe, nous souhaitons vous donner une meilleure compréhension de leurs forces et de leurs limites respectives. Ces connaissances sont essentielles pour prendre des décisions éclairées en matière de procédés modernes de fabrication métallique.

Le choix entre le découpage au plasma et le découpage au laser dépend en fin de compte d'une interaction complexe de facteurs, notamment :

Si vous ne savez toujours pas quelle technologie convient le mieux à vos besoins de fabrication spécifiques, nous vous encourageons à contacter notre équipe de métallurgistes et de spécialistes de la fabrication expérimentés. Nos experts peuvent vous fournir des conseils sur mesure, en tenant compte de votre environnement de production unique, de vos contraintes budgétaires et de vos normes de qualité, afin de vous aider à prendre la décision la plus avantageuse pour vos activités.