Comment les lasers transforment-ils les métaux solides en formes précises et en dessins complexes ? Cet article se penche sur les principes fondamentaux du perçage et de la découpe au laser, en expliquant les mécanismes physiques, les facteurs d'influence et les applications pratiques de ces techniques avancées. De la compréhension de l'énergie d'impulsion à la maîtrise de la vitesse de coupe, les lecteurs comprendront comment les lasers permettent d'obtenir une grande précision dans diverses industries. Découvrez comment la technologie laser peut améliorer vos processus de fabrication et ouvrir de nouvelles possibilités dans le domaine du travail des métaux.

Lorsqu'un matériau métallique est irradié par un laser d'une densité de puissance de 106-109W/cm2En raison de la densité de puissance élevée du laser, la température de la surface du matériau dépasse le point d'ébullition, ce qui entraîne sa fusion ou sa vaporisation, et le mélange fractionné oxydé à la surface est éjecté.

À la fin de l'impulsion laser, la densité de puissance du laser diminue et le jet divisé s'affaiblit.

Avec l'injection des produits de fission, la vaporisation se fait à une certaine vitesse.

Le degré se déplace vers l'intérieur du matériau, le matériau est vaporisé et enlevé, et le trou est progressivement creusé.

Avec l'augmentation du diamètre et de la profondeur du trou, les produits de fission sont éliminés successivement par la pression de la vapeur, et finalement un trou profond est formé.

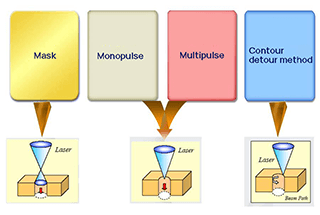

Classification du perçage au laser

(1) Énergie d'impulsion

Profondeur de gazéification primaire :

Lm et Lv sont respectivement les chaleurs latentes de fusion et de vaporisation des matériaux.

A ce moment, la masse d'enlèvement de matière est πa02d'ρ.

C : Capacité thermique spécifique

Tb: Température du point de fusion

T0: Température ambiante

E0: Énergie d'impulsion

Ignorer la conduction de la chaleur et l'émission de surface.

(2) Largeur d'impulsion

| Énergie/J | Largeur d'impulsion/ms | Profondeur du trou/mm | Ouverture/mm | Rapport entre la profondeur et le diamètre |

| 5.4 5.1 5.9 5.7 5.4 5.0 | 0.25 0.35 0.55 0.75 0.85 1.15 | 1.2 1.3 1.5 1.6 1.8 1.6 | 0.42 0.39 0.38 0.36 0.30 0.26 | 2.9 3.3 3.9 4.4 6.0 6.1 |

Le choix de la largeur d'impulsion dépend des exigences du trou :

Avec l'augmentation de la largeur d'impulsion, une plus grande quantité de chaleur est utilisée pour le chauffage non destructif des matériaux, ce qui entraîne une déformation importante des matériaux, une forte contrainte thermique et des fissures faciles à détecter.

En général, on utilise une largeur d'impulsion de 0,3 à 0,7 ms.

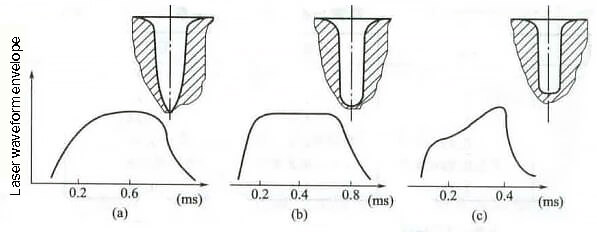

(3) Forme d'onde de l'impulsion

La forme d'onde dont les bords avant et arrière sont abrupts et dont l'intensité de la lumière laser augmente progressivement doit être sélectionnée dans la mesure du possible.

En général, le bord avant du laser doit être contrôlé à 8~10us pour obtenir une meilleure entrée, et le bord arrière plus court que 8us peut obtenir une haute qualité de paroi intérieure.

En particulier pour les petits trous de moins de 50us, le gradient du bord arrière est augmenté pour éviter que le trou ne soit bloqué par des substances liquides.

(4) Mode laser

L'angle de divergence du laser affecte principalement la différence d'ouverture et la conicité à l'entrée et à la sortie.

En général, avec l'augmentation de l'angle de divergence, la conicité du trou augmente et le diamètre du point focalisé du faisceau laser augmente également.

Formule approximative du rayon de mise au point :

Formule approximative de la profondeur de mise au point :

Plus le mode est bas, plus l'angle de divergence est faible.

L'angle de divergence de la matrice de base est le plus petit.

Le cône de perçage de la matrice de base doit être petit.

(5) Conditions de mise au point (mise au point, défocalisation)

L'influence de la quantité de défocalisation △∫ sur la forme de la paroi du trou.

(6) Caractéristiques des matériaux (caractéristiques physiques, dimensions générales)

Lorsque le puissance du laser est faible, la perte de diffusion thermique de l'aluminium est supérieure à celle du fer, et la profondeur du trou de l'aluminium est inférieure à celle du fer.

Avec l'augmentation de F, le matériau atteint rapidement le point d'ébullition et la vitesse de chauffage est rapide.

À ce stade, la perte par conduction thermique peut être ignorée.

L'aluminium ayant une chaleur latente de vaporisation, l'élimination de la vaporisation de l'aluminium est plus importante que celle du fer, de sorte que la profondeur du trou de l'aluminium est plus importante que celle du fer.

L'impulsion laser à haute densité de puissance doit être utilisée pour le perçage.

(7) Forage à impulsions multiples

La profondeur du trou du forage à impulsion unique est limitée, seulement 3 à 4 fois le diamètre du trou, et la précision et la répétabilité sont difficiles à contrôler.

En général, on utilise le forage à impulsions multiples.

Le forage à impulsions multiples permet de contrôler les facteurs instables tels que la distorsion de la forme du trou, la dilatation de la surface du sol et l'augmentation de l'épaisseur de la couche d'ozone. zone affectée thermiquementet des fissures superficielles.

(8) Technologie auxiliaire du forage au laser

Améliorer la forme du trou :

(a) Le film liquide à faible tension de surface est enduit pour réduire le dépôt et la conicité du trou.

(b) Couvrir la couche de protection de manière à ce que le cône du perçage laser se trouve sur la couche de protection.

(c) Insuffler de l'air comprimé pour améliorer la qualité de la surface.

(d) Un réflecteur est installé sous la pièce.

(e) Le forage à impulsions multiples, qui consiste à focaliser périodiquement le faisceau laser sur une certaine position au fond du trou.

(f) Après le perçage au laser, correction auxiliaire.

| L'avantage de la qualité | Caractéristiques techniques | Papplication pratique |

| 1. Le laser peut percer de petits trous profonds | Mise au point laser le diamètre peut atteindre 0,3 mm | Buses et canaux de refroidissement spéciaux |

| 2. Perforer des trous obliques et des trous de forme spéciale sur le plan incliné | Transmission d'air par laser | Perçage des aubes de turbines |

| 3. Poinçonner des pièces en céramique extrêmement dures | Pas de difficulté technique pour le perçage au laser des trous dans la céramique | Buse de flamme résistante aux hautes températures pour l'industrie sidérurgique |

| 4. Précision de poinçonnage élevée et performances fiables | Pas d'usure de l'outil lors du perçage au laser | Perçage des buses de moteurs à gaz |

| 5. Perçage au laser de petits trous à haute densité | Le laser peut être utilisé pour le perçage avec une méthode de vol à grande vitesse. | Plaque de tamisage de précision pour l'industrie chimique et pharmaceutique |

Exemples d'application du perçage au laser :

Céramique - Φ 0.5mm trou

Lame de moteur - Φ 0,5mm petit trou

Perçage au laser de composants d'aéronefs:

La découpe au laser consiste à irradier la pièce à usiner avec un faisceau laser focalisé à haute densité de puissance.

Si la densité de puissance du laser dépasse le seuil laser, l'énergie du faisceau laser et l'énergie thermique de la réaction chimique ajoutée dans le processus de découpe assistée par gaz actif sont toutes absorbées par le matériau, ce qui entraîne une forte augmentation de la température du point de fonctionnement du laser.

Après avoir atteint le point d'ébullition, le matériau commence à se vaporiser et forme des trous.

Avec le mouvement relatif du faisceau et de la pièce, le matériau forme finalement une fente, et le laitier au niveau de la fente est soufflé par une certaine quantité de gaz auxiliaire.

La découpe laser peut être divisée en découpe par vaporisation, découpe par fusion et découpe par combustion d'oxygène.

La combustion d'oxygène soutenant le découpage est la plus répandue.

En coupant différents matériaux, il peut être divisé en découpe laser des métaux et la découpe laser de non-métaux.

Lecture connexe : Les bases de la découpe laser

(1) Coupe de vaporisation

La découpe par vaporisation consiste à chauffer la pièce à l'aide du faisceau laser jusqu'à une température supérieure au point d'ébullition.

Certains matériaux s'échappent sous forme de vapeur, tandis que d'autres sont projetés par le fond de coupe sous forme de jets.

L'énergie nécessaire à la découpe laser est 10 fois supérieure à celle de la découpe par fusion.

Le mécanisme est le suivant :

① Le laser chauffe le matériau, qui réfléchit et absorbe en partie, et la réflectivité du matériau diminue avec l'augmentation de la température.

② L'augmentation de la température dans la zone d'action du laser est suffisamment rapide pour éviter la fusion par conduction thermique.

③ La vapeur s'échappe rapidement de la surface de la pièce à une vitesse proche de celle du son.

Le découpage par vaporisation ne s'applique qu'aux matériaux tels que le bois, le plastique et le carbone qui ne peuvent pas être fondus.

Femtoseconde La découpe laser fait partie de la découpe par gazéification.

(2) Coupe de fusion

La découpe par fusion consiste, lorsque la densité de puissance du faisceau laser dépasse une certaine valeur, à évaporer la partie interne de la pièce pour former un trou, puis à souffler un gaz inerte auxiliaire avec l'axe optique pour chasser les matériaux en fusion autour du trou.

Le mécanisme de fusion et de coupe est le suivant :

① Lorsque le faisceau laser irradie la pièce, le reste de l'énergie, à l'exception de la réflexion, chauffe le matériau et s'évapore dans des trous.

② Une fois le trou formé, il absorbe toute l'énergie lumineuse avec un corps noir, et le trou est entouré d'une paroi de métal en fusion. La paroi en fusion est maintenue relativement stable par un flux de vapeur à grande vitesse.

③ L'isotherme de fusion traverse la pièce et la matière fondue est évacuée par soufflage auxiliaire.

④ Avec le déplacement de la pièce, le petit trou se déplace horizontalement par une fente.

(3) Combustion d'oxygène favorisant la coupe

Le mécanisme de la fusion et de la découpe assistées par oxygène est le suivant :

① Sous l'irradiation laser, le matériau atteint la température Tm, puis entre en contact avec l'oxygène, ce qui provoque une violente réaction de combustion et dégage beaucoup de chaleur.

Sous l'action combinée du laser et de cette chaleur, un petit trou rempli de vapeur se forme dans le matériau, et le pourtour du trou est entouré de gaz en fusion ;

② Le flux de vapeur fait avancer la paroi de métal fondu qui l'entoure, et un transfert de chaleur et de matière se produit ;

③ La vitesse de combustion de l'oxygène et du métal est limitée par la transformation des matériaux de combustion en scories.

La vitesse de diffusion de l'oxygène à travers le laitier jusqu'au front d'allumage. Plus le débit d'oxygène est élevé, plus la réaction chimique de combustion est rapide ;

④ Dans la zone n'atteignant pas la température de combustion, le flux d'oxygène agit comme un refroidissement pour réduire la zone affectée par la chaleur de coupe.

⑤ Il y a deux sources de chaleur, rayonnement laser et la chaleur de réaction chimique, dans l'oxycoupage.

Lecture connexe : Types de méthodes de découpe au laser

RÉSUMÉ DE LA CAPACITÉ DE TRAITEMENT

(2) Mode laser

(a) Mode gaussien (b) Mode d'ordre inférieur (c) Multimodal

(3) Puissance du laser et vitesse de coupe

Relation entre la vitesse de coupe et la puissance du laser, l'épaisseur de la plaque

Pour une certaine épaisseur de tôle, le vitesse de découpe laser augmente généralement de façon linéaire avec la puissance du laser.

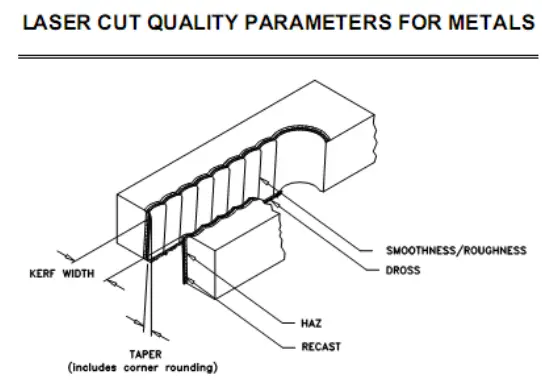

(4) Entaille et rugosité

Relation entre la rugosité de l'entaille et l'épaisseur de coupe

En ce qui concerne la rugosité de l'incision de la découpe laser des métaux, la moitié supérieure est généralement la meilleure, la section intermédiaire est la deuxième et la section inférieure est médiocre.

La rugosité de l'entaille est liée à l'entaille de coupe.

(5) Position de mise au point

Le rapport a0 entre la distance entre la pièce et la lentille de mise au point et la longueur focale est de 0,988<a0<1,003.

Par exemple, lors de la découpe au laser de 2,3 mm d'épaisseur de matériaux à faible teneur en carbone, l'entreprise a été en mesure d'obtenir des résultats très satisfaisants. tôle d'acieril est préférable d'utiliser une défocalisation négative de 0,3 à 0,7 mm.

(6) Miroir de mise au point

(7) Diamètre de la buse

Le flux d'oxygène doit être un flux d'air convergent supersonique pour éviter l'expansion de la partie inférieure de l'incision.

Il existe un diamètre de buse optimal pour une découpe laser spécifique. Dans la figure, 1,5 mm est le meilleur diamètre de buse.

(8) Pression de soufflage de l'oxygène

Relation entre la pression de soufflage de l'oxygène et la vitesse de coupe

En fonction de la puissance du laser et de l'épaisseur, il existe une valeur optimale de la pression de soufflage de l'oxygène.

(9) Polarisation du laser

L'état de l'incision obtenu par différentes lumières polarisées

(a) Lumière polarisée linéaire ;

(b) Lumière polarisée linéaire ;

(c) Lumière polarisée linéaire ;

(d) Lumière polarisée circulairement.

Comme le montre la figure, une lumière polarisée circulaire est utilisée et l'incision est droite, indépendamment de la direction de la coupe.

Le système de coupe est généralement équipé d'un polariseur circulaire à 45 degrés de réflexion.

Lecture connexe : Facteurs affectant la qualité de la découpe laser

| L'avantage de la qualité | Caractéristiques techniques | Application pratique |

| 1. La zone affectée thermiquement au bord du joint de coupe est petite | Moins d'énergie totale requise pour la découpe au laser | Découpe d'un noyau en acier au silicium pour un grand moteur |

| 2. La fente de découpe laser est étroite | Forte concentration d'énergie dans la découpe laser | Découpe du joint de filtre de la conduite d'huile |

| 3. Grande précision de coupe et faible déformation de la pièce | Le diamètre du point focal du laser est faible | Découpage et formage du joint de cylindre |

| 4. Bonne répétabilité de la coupe et faible erreur | Découpe de précision CNC | Découpe de pièces de forme complexe |

| 5. La surface de découpe laser est propre et sans scories | Perfectionnement du processus physique métallurgique de découpage | Découpe à l'aide d'une lame de scie diamantée pour la décoration |