Vous êtes-vous déjà demandé pourquoi votre machine de découpe laser ne parvenait pas à découper proprement le métal ? Cet article explore les causes courantes de ce problème et propose des solutions pratiques pour améliorer les performances de votre machine. Apprenez à entretenir votre équipement pour une découpe précise et efficace du métal.

.jpg)

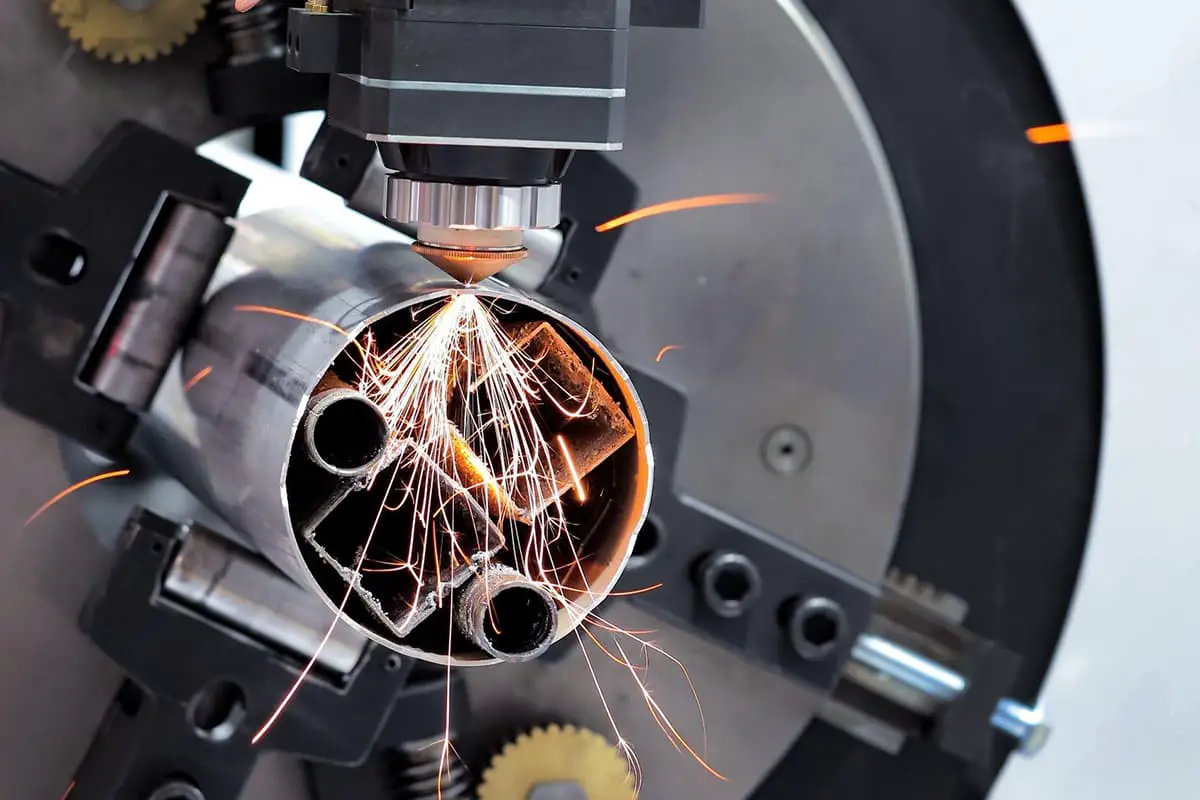

Les machines de découpe laser des métaux constituent un atout essentiel dans l'industrie de la transformation et de la fabrication des métaux mécaniques, supplantant souvent les équipements de découpe traditionnels en raison de leur précision et de leur efficacité. Toutefois, ces systèmes sophistiqués peuvent rencontrer des problèmes opérationnels s'ils ne sont pas correctement entretenus ou exploités, ce qui peut compromettre leurs performances et la qualité de leur production.

L'un des problèmes les plus fréquents dans les opérations de découpe au laser est le phénomène de pénétration incomplète, communément appelé "ne pas couper à travers". Ce problème peut avoir un impact significatif sur l'efficacité de la production et la qualité des produits. Il est donc essentiel d'identifier ses causes profondes et de mettre en œuvre des solutions efficaces.

Pour résoudre efficacement le problème de la pénétration incomplète dans la découpe laser, il est essentiel de comprendre les facteurs sous-jacents qui contribuent à ce problème et d'élaborer des stratégies ciblées pour le résoudre. Ces facteurs peuvent inclure des incohérences dans la puissance du laser, des erreurs de mise au point, des variations de matériaux ou des problèmes spécifiques à la machine.

Dans les sections suivantes, nous examinerons en détail les principales causes d'une pénétration incomplète dans les processus de découpe au laser et présenterons des solutions pratiques et testées dans l'industrie. En comprenant ces aspects, les opérateurs et les ingénieurs peuvent optimiser leurs opérations de découpe laser, améliorer la qualité de la découpe et la productivité globale de la fabrication.

La découpe laser, un processus de fabrication de précision, peut parfois donner lieu à des coupes incomplètes ou à des incisions grossières en raison de divers facteurs. Il est essentiel de comprendre ces causes pour maintenir une performance de découpe et une qualité de produit optimales.

L'une des principales raisons de l'inefficacité de la découpe est la réduction de la puissance du laser, souvent due au vieillissement de la source laser ou à la dégradation des composants optiques. L'énergie du faisceau est alors insuffisante pour pénétrer complètement le matériau. De même, une vitesse de coupe excessive peut empêcher le laser de fournir l'énergie nécessaire pour achever la coupe.

Les problèmes liés au système optique, tels que des lentilles de focalisation endommagées, un mauvais réglage du point focal ou des trajectoires de faisceau mal alignées, peuvent nuire considérablement à l'efficacité de la découpe. Ces facteurs affectent directement l'intensité et la focalisation du faisceau laser au point de découpe.

Les problèmes spécifiques aux matériaux jouent également un rôle. Les variations d'épaisseur, de composition ou d'état de surface peuvent avoir un impact sur la capacité du laser à découper de manière cohérente. Par exemple, les matériaux très réfléchissants peuvent nécessiter des réglages de puissance plus élevés ou des techniques spécialisées.

Les systèmes auxiliaires sont tout aussi importants. Une pression de gaz d'assistance insuffisante ne permet pas d'éliminer efficacement le matériau fondu de la ligne de coupe, ce qui entraîne des coupes incomplètes. Un système de refroidissement défectueux, dû à un liquide de refroidissement contaminé ou à une mauvaise circulation, peut provoquer une instabilité thermique dans la source laser, ce qui affecte la qualité et la cohérence du faisceau.

Les facteurs environnementaux, tels qu'une tension d'entrée instable ou une dissipation thermique inadéquate dans la zone de travail, peuvent introduire une variabilité dans le processus de coupe, ce qui peut entraîner une qualité de coupe irrégulière.

Pour garantir une découpe laser de haute qualité et maximiser l'efficacité de la production, il est essentiel d'identifier et de résoudre systématiquement ces problèmes potentiels. Une maintenance régulière, un étalonnage correct du système et une surveillance continue des paramètres de découpe sont essentiels pour maintenir des performances optimales dans les opérations de découpe laser.

Voici une liste de six raisons pour lesquelles un découpe au laser échec.

Pour résoudre le problème de la découpe laser incomplète, plusieurs facteurs et solutions clés doivent être pris en compte :

En abordant systématiquement ces facteurs, la plupart des problèmes de découpe incomplète peuvent être résolus. Toutefois, si les problèmes persistent après la mise en œuvre de ces solutions, il est essentiel de contacter rapidement votre fournisseur de système laser. Son équipe d'assistance après-vente spécialisée peut réaliser des diagnostics complets, effectuer une maintenance avancée et fournir des solutions sur mesure pour garantir des performances de découpe optimales.

Effectuer un nettoyage hebdomadaire à l'aide d'un aspirateur pour éliminer la poussière et les débris de la machine, en veillant à ce que tous les boîtiers électriques restent scellés pour éviter l'infiltration de particules. Cet entretien de routine est essentiel pour assurer des performances optimales et la longévité de l'équipement.

Effectuez des inspections régulières de la tension de la courroie d'acier sur la machine de découpe laser à fibre. Une tension correcte est essentielle pour l'efficacité et la sécurité des opérations. Même un relâchement mineur de la courroie peut entraîner des problèmes de performance importants et des risques potentiels, ce qui souligne l'importance de maintenir une tension optimale de la courroie.

Deux fois par an, évaluez la rectitude du rail de la machine de découpe laser et vérifiez la verticalité de la machine. Si des écarts sont détectés, il convient de procéder rapidement à la maintenance et à l'étalonnage de la machine. Négliger ces vérifications cruciales peut compromettre la qualité de la découpe et augmenter les taux d'erreur, ce qui affecte en fin de compte la précision et l'efficacité globales du processus de découpe.

Portez une attention particulière à la tête de découpe laser à double focale, car il s'agit d'un composant critique susceptible de s'user au cours de périodes d'utilisation prolongées. Une inspection régulière et un remplacement opportun de ce composant sont essentiels pour maintenir la précision et la qualité de la découpe.

Mettez en œuvre un régime de nettoyage cohérent pour les rails de guidage de la machine de découpe laser à fibre optique afin d'assurer un fonctionnement sans heurts. Essuyez régulièrement la crémaillère et appliquez l'huile lubrifiante appropriée pour éviter l'accumulation de débris. Le nettoyage et la lubrification minutieux du rail de guidage et des composants du moteur sont essentiels pour améliorer la précision des mouvements de la machine et la précision de la découpe, ce qui contribue directement à l'amélioration de la qualité du produit.

Pour optimiser la maintenance :