Imaginez que vous puissiez couper du métal avec la précision d'un chirurgien et la vitesse d'un éclair. Telle est la réalité de la technologie moderne de traitement au laser. Du soudage et de la découpe à la microfabrication complexe, les lasers révolutionnent la fabrication avec une précision et une efficacité inégalées. Dans cet article, vous découvrirez comment ces avancées remodèlent les industries, en rendant la production plus rapide, plus rentable et incroyablement précise. Préparez-vous à explorer le monde de pointe de la technologie laser et à voir comment elle transforme l'avenir de la fabrication.

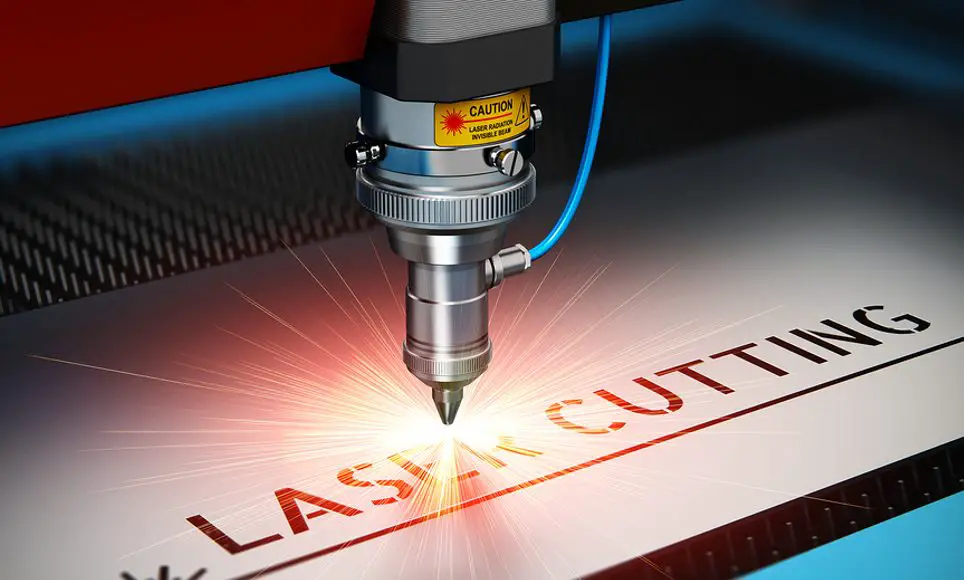

Le traitement laser consiste à utiliser un faisceau laser pour modifier la surface d'un matériau par des effets thermiques, y compris le soudage laser, la découpe laser, la modification de surface, le marquage laser, le perçage laser et le microprocesseur.

Le faisceau laser peut être utilisé pour effectuer diverses tâches, telles que le poinçonnage, la découpe, le marquage, le soudage et le traitement thermique, sur différents matériaux.

Le laser est capable de traiter n'importe quel matériau et joue un rôle indispensable dans le traitement et la fabrication de précision et spécialisés, en particulier dans des circonstances particulières et avec des matériaux spéciaux.

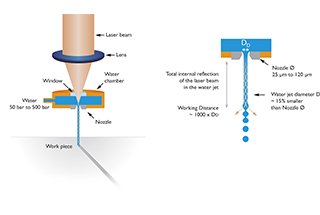

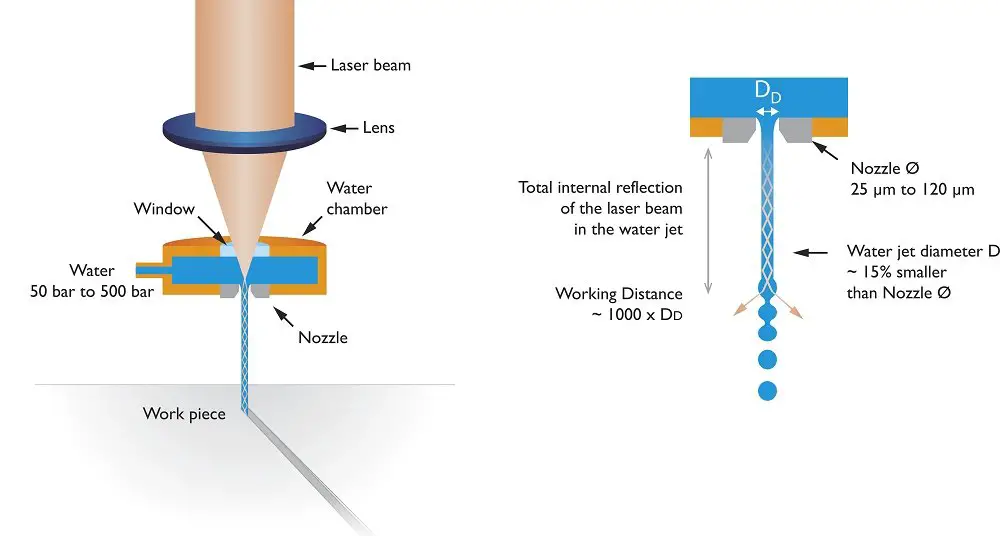

Le traitement au laser consiste à utiliser un faisceau laser pour modifier la surface d'une pièce par irradiation à haute énergie. Il en résulte un enlèvement de matière, une fusion ou une modification des propriétés de la surface. Le processus est sans contact, ce qui signifie que l'outil ne génère pas de résistance en frottant contre la surface de la pièce, ce qui en fait une méthode rapide et efficace.

En outre, l'énergie et la vitesse du faisceau laser peuvent être réglées, ce qui permet des applications polyvalentes à différents niveaux et gammes.

Les caractéristiques uniques du traitement au laser déterminent ses avantages dans le domaine du traitement :

(1) Comme il s'agit d'un traitement sans contact et que l'énergie du faisceau laser à haute énergie et sa vitesse de déplacement sont réglables, il peut être utilisé à diverses fins de traitement.

(2) Il peut traiter une grande variété de métaux et de produits non métalliques.matériaux métalliquesnotamment ceux qui présentent une dureté, une fragilité et un point de fusion élevés.

(3) Le traitement au laser ne provoque pas d'usure de l'"outil" et ne génère pas de forces de coupe sur la pièce à usiner.

(4) La densité énergétique du faisceau laser est très élevée pendant le traitement, ce qui le rend rapide et très localisé, avec un impact minimal sur les zones non exposées à l'irradiation laser.

Il en résulte une petite zone affectée thermiquement, une déformation thermique minimale de la pièce et un besoin réduit de traitement ultérieur.

(5) Il peut être utilisé pour le traitement à l'intérieur d'un conteneur scellé à travers un support transparent jusqu'à la pièce à usiner.

(6) Le faisceau laser est facile à guider et à focaliser, ce qui permet de transformer la direction et facilite le travail. Systèmes CNC pour le traitement de pièces complexes.

(7) Le traitement au laser est très efficace, produit une qualité fiable et a un bon rendement économique.

Par exemple

(1) La société américaine General Electric Company utilise le traitement laser de la dalle pour découper les fentes façonnées sur les moteurs d'avion, réalisant cette tâche avec une grande qualité en moins de 4 heures, alors que la méthode originale de traitement par électroérosion prenait plus de 9 heures. Cette seule opération permet d'économiser $50 000 euros sur le coût de chaque moteur.

(2) L'efficacité des acier de coupe avec les lasers peut être multipliée par 8 à 20, ce qui se traduit par une réduction de 15 à 30% des coûts des matériaux. Il en résulte des économies significatives, tout en assurant un usinage de haute précision et en garantissant une qualité de produit stable et fiable.

Si le traitement au laser présente de nombreux avantages, ses limites sont également évidentes.

Le traitement laser consiste à utiliser un faisceau laser pour réaliser divers processus tels que le poinçonnage, la découpe, le rainurage, le soudage et le traitement thermique.

Le traitement au laser présente de nombreux avantages :

① Haut densité de puissance du laser permet l'élévation rapide de la température et la fusion ou la vaporisation de la pièce, même pour les matériaux ayant un point de fusion élevé, une grande dureté et une grande fragilité (tels que les céramiques et les diamants) ;

② Le tête de laser n'entre pas en contact direct avec la pièce à usiner, ce qui élimine le problème de l'usure pendant le traitement ;

③ La pièce est exempte de forces et n'est pas facilement contaminée ;

④ La pièce peut être traitée en mouvement ou à l'intérieur d'une coque en verre scellée ;

⑤ L'angle de divergence du faisceau laser peut être inférieur à un millionième d'arc, avec un diamètre de spot aussi petit que quelques microns et un temps d'action de quelques nanosecondes à quelques picosecondes. Par ailleurs, la puissance de sortie continue du laser haute puissance peut atteindre des kilowatts à dix kilowatts, ce qui rend le laser adapté à la fois au microprocesseur de précision et au traitement des matériaux à grande échelle ;

⑥ Le faisceau laser est facile à contrôler et peut être associé à des machines de précision, à des techniques de mesure de précision et à des ordinateurs électroniques pour une automatisation et une précision élevées du traitement ;

⑦ Les robots peuvent être utilisés pour le traitement laser dans des environnements difficiles ou dans des endroits où il est difficile pour les humains de travailler.

Le laser pulsé est utilisé pour forageavec une largeur d'impulsion de 0,1 à 1 milliseconde. Il est particulièrement adapté à la création de trous et de trous façonnés d'une ouverture d'environ 0,005 à 1 mm. Le perçage au laser a été largement adopté dans la production de pièces telles que les montres et les horloges, les roulements de pierres précieuses, les filières d'étirage de diamants et les filières de fibres chimiques.

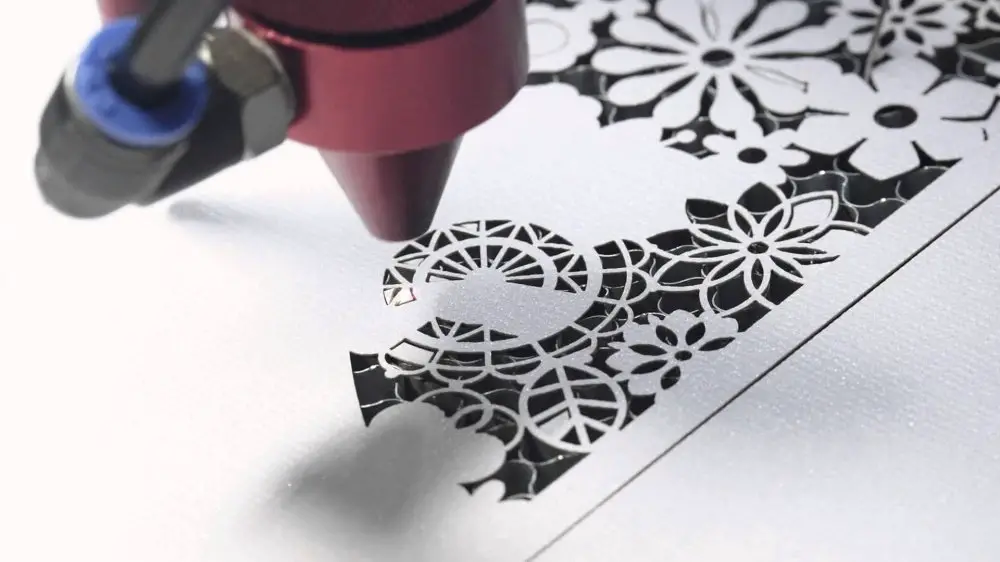

Les industries de la construction navale et automobile utilisent souvent des lasers CO2 continus de plusieurs centaines de kilowatts à plusieurs millions de watts pour découper de grandes pièces, garantissant ainsi une forme précise de l'espace incurvé tout en offrant une plus grande efficacité de traitement.

Les lasers à solide de moyenne et petite puissance ou les lasers à CO2 sont couramment utilisés pour découper de petites pièces. En microélectronique, les lasers sont couramment utilisés pour découper le silicium ou faire des fentes, ce qui est rapide et présente une petite zone affectée par la chaleur.

Le laser peut être utilisé pour le lettrage ou le marquage des pièces sur la chaîne de montage sans en affecter la vitesse, et les caractères gravés peuvent être conservés en permanence.

L'utilisation de lasers de moyenne et faible puissance est appliquée pour enlever des parties des composants électroniques sur le matériau afin de modifier les paramètres électriques tels que la résistance, la capacité et la fréquence de résonance.

La mise au point au laser offre une grande précision et une grande rapidité, et convient à la production à grande échelle.

Des principes similaires peuvent être utilisés pour réparer les masques de circuits intégrés défectueux, améliorer le rendement de la mémoire des circuits intégrés et effectuer des ajustements précis de l'équilibre dynamique des gyroscopes.

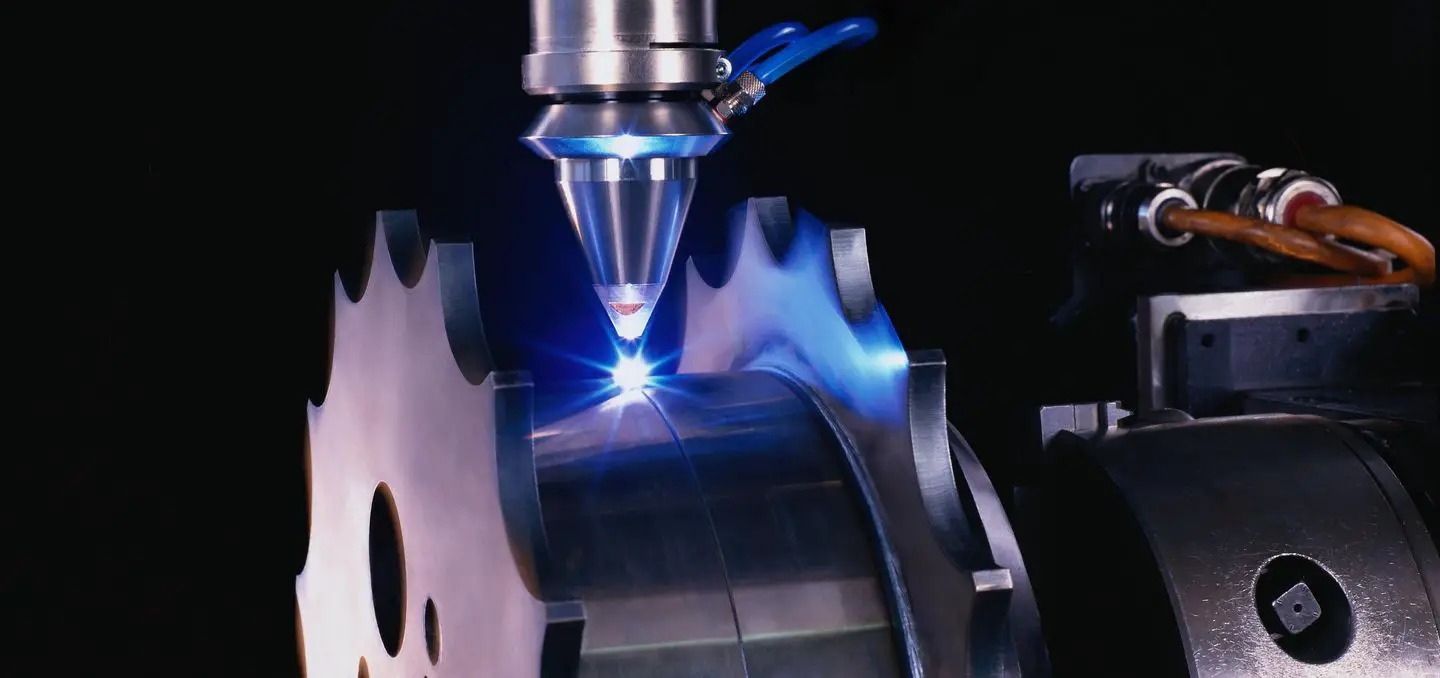

Soudage au laser se caractérise par sa grande résistance, une déformation thermique minimale, une étanchéité efficace, une taille et une nature de soudage cohérentes, et sa capacité à souder des matériaux à point de fusion élevé (tels que les céramiques) et ceux qui sont sujets à l'oxydation.

Le soudage au laser est particulièrement utile pour les stimulateurs cardiaques, qui sont scellés efficacement et ont une longue durée de vie, ainsi qu'une petite taille.

Avec l'irradiation laser du matériau, la longueur d'onde appropriée, le contrôle du temps d'irradiation et la densité de puissance peuvent être sélectionnés pour faire fondre et recristalliser la surface du matériau, atteignant ainsi l'objectif de la trempe ou de la décontamination. recuit.

Chaleur laser a l'avantage de permettre un contrôle précis de la profondeur du traitement thermique et de sélectionner la zone spécifique à traiter.

La déformation de la pièce est minime, et il peut traiter efficacement des formes complexes, ainsi que des trous borgnes et profonds dans les parois intérieures.

Par exemple, le traitement thermique au laser peut prolonger la durée de vie d'un piston de cylindre et réparer les dommages causés par le bombardement ionique dans les matériaux en silicium.

La technologie de renforcement des surfaces au laser utilise un faisceau laser à haute densité énergétique pour chauffer et refroidir rapidement la pièce.

Dans le cas du renforcement laser des surfaces métalliques, lorsque la densité d'énergie du faisceau laser est faible, il peut être utilisé pour la transformation des surfaces métalliques. Lorsque la densité du faisceau est élevée, la surface de la pièce se comporte comme un creuset en mouvement, ce qui permet une série de processus métallurgiques, tels que la refonte, la carbonatation, l'alliage et le placage de la surface.

Ces fonctions peuvent apporter des avantages économiques significatifs à l'industrie manufacturière grâce à la technologie de substitution des matériaux.

Dans la modification des matériaux des outils, le traitement par fusion est la principale application. Il consiste à faire fondre le matériau métallique sous irradiation laser, puis se solidifie rapidement pour former une nouvelle couche superficielle.

Les modifications de la surface des matériaux peuvent être classées en plusieurs catégories, notamment l'alliage, la dissolution, le raffinement par refonte, le glaçage et les composites de surface.

La fusion au laser consiste à utiliser les paramètres du laser pour faire fondre et condenser rapidement la surface du matériau, ce qui permet d'obtenir une organisation plus raffinée et homogène avec des propriétés de surface améliorées. Il s'agit d'une technologie de modification de la surface.

Les avantages de la fusion de surface au laser sont les suivants

Le faisceau peut être dirigé à travers un chemin optique, ce qui permet de traiter des pièces ayant des positions particulières et de les traiter à l'aide d'un système d'aspiration. formes complexes.

Combinant les avantages de la technologie avec les limites des techniques largement utilisées, l'application de la technologie laser pour le renforcement de la surface des matériaux des outils améliore la résistance à l'usure et la durée de vie de l'outil, en particulier pour les céramiques et les outils de coupe en carbure présentant une dureté et une résistance à la chaleur élevées.

Cela améliore l'efficacité et la précision du traitement et permet de traiter des matériaux tels que l'acier trempé dans des conditions difficiles.

Malgré leur grande dureté et leur résistance à la chaleur, les céramiques et les carbures outils de coupe ont une application limitée en raison de leur résistance relativement faible et de leur mauvaise ténacité. L'application du laser durcissement de la surface à ces matériaux fait donc l'objet d'une recherche importante et présente un large éventail d'applications potentielles.

En sélectionnant la longueur d'onde laser appropriée, en utilisant diverses techniques d'optimisation et en se rapprochant de la limite de diffraction du système de focalisation, il est possible d'obtenir un faisceau lumineux stable et de haute qualité avec une tache focale de taille microscopique.

Ses caractéristiques aiguisées et précises de "couteau léger" sont utilisées pour graver des micro-marques de haute densité et écrire directement des informations de haute densité.

Il peut également exploiter l'effet de "force" de son piège optique pour manipuler de minuscules objets transparents, par exemple en gravant des réseaux avec une grande précision.

Grâce à un logiciel de CFAO permettant de simuler et de contrôler les motifs ou le texte, il est possible d'obtenir un marquage de haute fidélité.

En outre, la "force de liaison" de son piège optique peut être utilisée pour manipuler des cellules biologiques, ce que l'on appelle des pinces optiques biologiques.

Le processus d'usinage fin

La plupart des coupes fines sur la surface convexe (extérieure) sont réalisées à l'aide d'outils ou de fraises en diamant monocristallin. Le rayon de la pointe est d'environ 100 μm, et la lame diamantée présente une surface de coupe conique à 45° lorsqu'elle est tournée.

La taille minimale de la surface concave (intérieure) pouvant être usinée est limitée par la taille de l'outil. Par exemple, un foret hélicoïdal peut être utilisé pour usiner un trou de 50 μm, mais pour les trous plus petits, un foret plat doit être utilisé car les forets hélicoïdaux ne sont pas disponibles.

L'un des principaux défis de la microfabrication consiste à s'assurer que la position d'installation de l'outil et son alignement coaxial avec l'axe de la broche sont cohérents avec le système de coordonnées. Dans le cas contraire, il peut être difficile d'obtenir une petite quantité de coupe. Pour résoudre ce problème, la même machine-outil peut être utilisée à la fois pour la production d'outils et pour le microprocesseur, ce qui permet d'éviter les problèmes d'alignement. serrage les erreurs dues à l'utilisation de conditions de travail différentes.

Une rectifieuse à décharge peut être utilisée sur la machine-outil pour produire une fente de 50 μm de large.

Technologie de traitement de l'électricité fine

L'usinage de micro-arbres et de barres profilées peut être réalisé grâce à la rectification par décharge de fil (WEDG). Son circuit de décharge unique ne permet qu'un centième de l'électroérosion ordinaire. Pour obtenir une surface plus lisse, la WECG peut être utilisée après le traitement WEDG, qui élimine une fine couche superficielle à l'aide d'eau désionisée à faible courant.

Les machines de micro-EDM, telles que la MG-ED71 de la société japonaise Matsushita Electric Industrial Co. Ltd, peuvent être utilisées pour ce processus. Ces machines ont une résolution de contrôle de positionnement de 0,1 μm et la plus petite ouverture de traitement de 5 μm, ce qui permet d'obtenir une rugosité de surface de 0,1 μm.

Par exemple, un appareil à 9 dents en acier inoxydable engrenage en acier avec un diamètre de 300 μm et une épaisseur de 100 μm peut être usiné. Le contour brut est d'abord poinçonné avec une électrode de φ24 μm, puis le contour est scanné avec une électrode de φ31 mm selon le profil de la dent, ce qui permet d'obtenir une précision de ± 3 μm.

Cette technologie peut également être utilisée pour traiter un arbre étagé miniature d'un diamètre minimum de 30 μm et une section de clavette traitée de 10 μm x 10 μm. Les électrodes destinées à l'usinage de petites pièces doivent être fabriquées sur la même machine-outil, faute de quoi il peut être difficile d'usiner des trous d'un diamètre inférieur à 100 μm en raison d'erreurs de connexion et de montage des électrodes.

Par exemple, les électrodes de la machine-outil de micro-EDM ou les outils de traitement par ultrasons peuvent être utilisés pour traiter des micro-trous de 5 à 10 μm. Par rapport au micro-usinage et à l'usinage fin, les taux d'enlèvement de matière sont faibles, mais la taille de traitement peut être plus petite, et le rapport de diamètre du trou peut atteindre 5 à 10. Ce procédé est donc particulièrement adapté à l'usinage de cavités concaves fines et complexes.

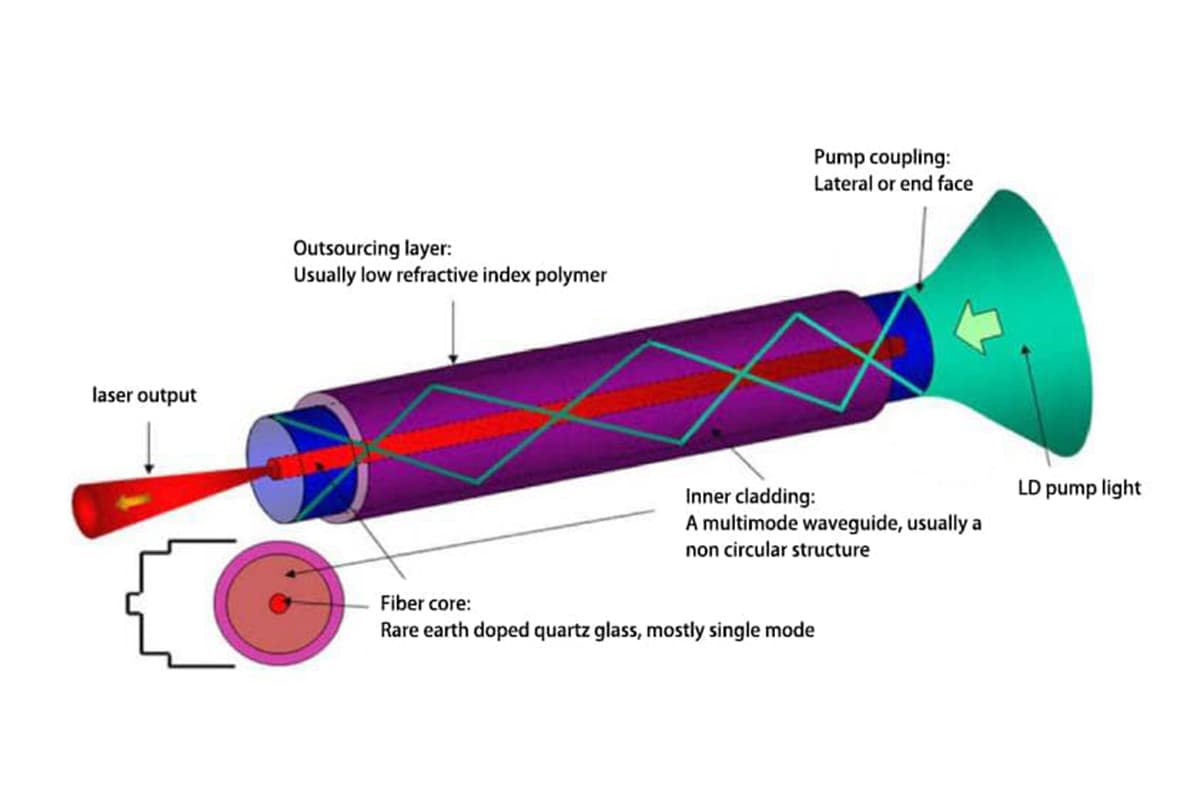

Avec le développement de l'industrie du laser et l'évolution des demandes de l'industrie en aval, les équipements laser de moyenne et haute puissance sont devenus un élément central du marché. En particulier, l'émergence d'une puissance de 20 kW, voire plus, découpe au laser à fibre ont contribué à la maturation de la technologie laser, repoussant sans cesse les limites de l'épaisseur de coupe.

À l'avenir, avec l'amélioration des équipements de découpe laser, les machines de découpe laser à grande puissance et à grande vitesse remplaceront les équipements d'usinage traditionnels en raison de leurs avantages exceptionnels en termes d'efficacité et de précision, ce qui améliorera considérablement l'efficacité et la qualité du traitement industriel.

À l'ère de l'économie numérique, les progrès de la technologie numérique ont considérablement amélioré l'efficacité de la production et de l'innovation. L'intégration efficace de la technologie laser et de la technologie de commande numérique donnera à l'équipement de découpe laser la capacité d'analyser, de juger, de déduire et de prendre des décisions concernant le processus de découpe, réalisant ainsi l'automatisation et l'intelligentisation de toutes les parties de l'équipement de fabrication.

Parallèlement, l'augmentation du coût de la main-d'œuvre dans l'industrie du laser ainsi que la modernisation et l'itération de la technologie industrielle poussent également les équipements de découpe laser à évoluer vers des niveaux plus élevés d'automatisation et d'intelligence.

Comme nous pouvons le prévoir, avec les progrès rapides des stratégies de fabrication intelligente, la numérisation et l'intelligentisation dans le domaine de la découpe laser deviendront une tendance inévitable. Des équipements de découpe laser multifonctionnels hautement intelligents continueront d'apparaître, améliorant considérablement l'efficacité du traitement industriel et permettant une gestion efficace de la production.

À l'ère de la fabrication intelligente, les scénarios de traitement des utilisateurs en aval deviennent de plus en plus diversifiés et complexes, ce qui accroît la demande d'équipements de traitement laser personnalisés. Pour ce faire, il faut entreprises de découpe au laser d'être plus flexibles dans leurs applications de produits afin de s'adapter à différents scénarios de traitement et de répondre aux divers besoins des clients.

Par conséquent, l'utilisation de la conception modulaire pour améliorer l'intégration, l'adaptabilité et la fonctionnalité des équipements, et pour parvenir à une production flexible orientée vers le consommateur, deviendra un axe de développement important pour l'industrie future des équipements de découpe au laser.