Avez-vous déjà réfléchi à la façon dont les lasers révolutionnent la fabrication ? De la découpe de précision au prototypage rapide, la technologie laser a transformé les processus industriels en les rendant plus rapides, plus propres et plus efficaces. Dans cet article, nous explorons cinq applications révolutionnaires de la technologie laser dans diverses industries, en soulignant leur impact sur la productivité et la qualité. Découvrez comment les lasers ne sont pas seulement des outils, mais aussi des innovations essentielles à l'essor de l'industrie moderne. À la fin de l'article, vous comprendrez pourquoi il est essentiel d'adopter la technologie laser pour rester compétitif sur le marché actuel.

Au milieu du 20e siècle, la technologie laser est apparue comme une innovation révolutionnaire. Après des décennies de recherche rigoureuse, de développement et de perfectionnement par des générations de scientifiques et d'ingénieurs, la technologie laser est passée du statut de curiosité de laboratoire à celui d'outil polyvalent et indispensable dans de nombreuses industries. Ce voyage du concept théorique à l'application pratique a été marqué par des étapes importantes dans la qualité du faisceau, la puissance de sortie et le contrôle de la précision.

Au XXIe siècle, la technologie laser, en particulier le traitement laser dans les applications industrielles, a révolutionné les processus de fabrication. Son adoption généralisée a entraîné des avantages économiques et des impacts sociétaux considérables. Dans la fabrication des métaux, la découpe et le soudage au laser ont considérablement amélioré la précision, la vitesse et l'utilisation des matériaux. Par exemple, les systèmes laser à fibre atteignent aujourd'hui des vitesses de coupe allant jusqu'à 40 m/min dans les tôles minces avec des largeurs de trait de scie aussi étroites que 0,1 mm, ce qui permet de réduire considérablement les déchets et d'augmenter la productivité. En outre, l'intégration de la technologie laser à la commande numérique par ordinateur (CNC) et à la robotique a permis un traitement 3D complexe, ouvrant de nouvelles possibilités en matière de conception et de personnalisation des produits.

Au-delà de ses applications industrielles directes, la technologie laser a été un catalyseur de progrès dans divers domaines scientifiques, notamment la spectroscopie, la métrologie et la science des matériaux. Dans l'économie au sens large, elle a donné naissance à de nouvelles industries, de la fabrication additive aux appareils médicaux de haute précision, stimulant l'innovation et créant des emplois de grande valeur. À mesure que les systèmes laser gagnent en efficacité énergétique et en rentabilité, leur rôle dans la promotion de pratiques de fabrication durables et dans la transition vers l'industrie 4.0 continue de s'étendre, soulignant leur rôle central dans le façonnement de l'avenir de la technologie et de l'industrie.

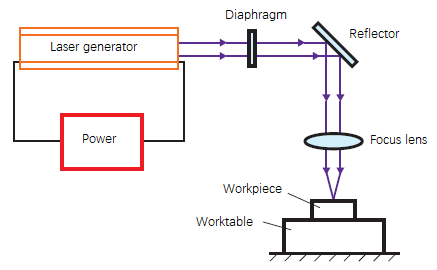

La technologie du traitement laser, illustrée à la figure 1, exploite la puissance de l'énergie lumineuse concentrée pour créer un faisceau à haute densité énergétique. Ce faisceau est généré par une source laser et focalisé avec précision par une série de composants optiques, notamment des lentilles de collimation et de focalisation. Le faisceau laser focalisé qui en résulte interagit avec le matériau cible au point focal, où la densité d'énergie atteint son maximum.

Cette technologie de pointe exploite les phénomènes physiques uniques qui se produisent lors des interactions entre le laser et le matériau, tels que l'absorption, la réflexion et les effets thermiques. Ces interactions permettent un large éventail de processus de fabrication, notamment la découpe de précision, le soudage à grande vitesse, la modification de la surface, le micro-perçage et la fabrication additive. Le traitement laser s'applique aux matériaux métalliques et non métalliques, offrant une polyvalence inégalée dans la fabrication moderne.

Pierre angulaire de l'industrie 4.0, la technologie de traitement laser est devenue indispensable dans divers secteurs, notamment l'automobile, l'électronique, l'aérospatiale, la métallurgie et la fabrication de machines de précision. Son adoption a permis des avancées significatives en matière de qualité des produits, d'efficacité de la fabrication et d'automatisation des processus. En outre, les procédés basés sur le laser permettent souvent de réduire les déchets de matériaux, la consommation d'énergie et l'impact sur l'environnement par rapport aux méthodes de fabrication traditionnelles.

Si le traitement au laser englobe un large éventail d'applications, trois techniques se distinguent par leur adoption industrielle généralisée et leur impact transformateur :

Chacune de ces applications exploite les caractéristiques uniques de l'interaction laser-matériau pour obtenir des résultats qui sont souvent impossibles à obtenir par des procédés de fabrication conventionnels.

Les techniques de coupe traditionnelles, telles que coupe au gazLes techniques de découpe, d'usinage, de découpage et de découpe au plasma ont toutes leurs limites. Bien qu'elles offrent des vitesses de coupe élevées et la possibilité de couper des matériaux plus épais, la précision de la découpe au plasma est limitée. taille de coupe est souvent médiocre. Il en résulte des coûts de coupe plus élevés et des frais de traitement supplémentaires.

L'usinage par enlèvement de copeaux offre une grande précision, mais son coupe lente limite sa capacité à découper des courbes complexes. En outre, une perte importante de matériau se produit pendant la coupe.

La découpe à blanc est plus efficace et plus rentable, mais sa qualité de traitement est limitée et son champ d'application est restreint. La qualité de la découpe est médiocre, surtout lorsqu'il s'agit de traiter des tôles épaisses et des formes courbes complexes.

Tandis que découpe au plasma est plus efficace, elle produit une meilleure section de coupe que les autres méthodes, mais sa précision de coupe est limitée au millimètre. Elle ne convient donc qu'à l'usinage d'ébauche et de semi-finition.

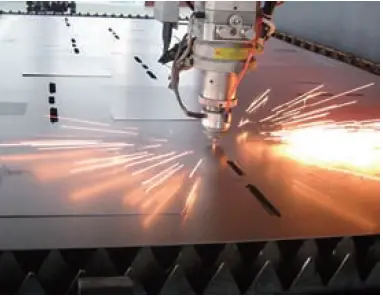

Fig.2 Découpe au laser

Par rapport à la technologie de découpe traditionnelle, les avantages de la technologie de découpe au laser (figure 2) sont évidents :

Les avantages de la découpe au laser sont particulièrement visibles lors de l'usinage des courbes. Par rapport à la découpe à blanc, la surface produite par la découpe au laser est lisse et ne présente pas de marques de lame évidentes sur les pièces courbes. En outre, comme la plaque reste immobile pendant l'usinage, elle élimine le risque de rayures causées par les mouvements.

La découpe au laser consiste à diriger un faisceau d'électrons à haute intensité vers une source d'énergie.laser à densité de puissance sur la pièce, provoquant la fusion, la vaporisation, l'ablation ou l'inflammation rapide du matériau. La pièce est ensuite découpée en soufflant le matériau fondu à l'aide d'un flux d'air à grande vitesse le long du même axe que le faisceau.

La découpe laser est considérée comme l'une des méthodes de découpe thermique.

La découpe laser peut être divisée en quatre catégories :

(1) Découpe par vaporisation laser

La vaporisation laser est un processus au cours duquel la pièce est chauffée par un faisceau laser à haute densité d'énergie. La température du matériau augmente rapidement et atteint le point d'ébullition en peu de temps, ce qui entraîne la vaporisation du matériau et la formation de vapeur. La vapeur est rapidement expulsée, ce qui provoque une incision dans le matériau. Cette méthode est principalement utilisée pour découper des métaux extrêmement fins et des matériaux non métalliques.matériaux métalliques.

(2) Découpe par fusion laser

Dans la découpe par fusion laser, le matériau métallique est fondu par chauffage laser. Un gaz non oxydant, tel que Ar, He ou N2, est ensuite pulvérisé à partir de la buse dans le même axe que le faisceau. Le métal liquide est expulsé par la forte pression du gaz, créant ainsi une incision. Cette méthode ne nécessite que 1/10 de l'énergie nécessaire à la vaporisation, car le métal ne doit pas être complètement vaporisé. Elle est principalement utilisée pour couper des métaux non oxydables ou actifs, tels que l'acier inoxydable, titanel'aluminium et les alliages.

(3) Oxycoupage au laser

L'oxycoupage au laser fonctionne selon un principe similaire à celui de l'oxycoupage à l'acétylène. Le laser est utilisé comme source de préchauffage et l'oxygène ou d'autres gaz actifs sont utilisés comme gaz de coupe. Le gaz produit par le jet réagit à l'oxydation en générant une grande quantité de chaleur. L'oxyde fondu et le matériau fondu sont expulsés de la zone de réaction, ce qui provoque une incision dans le métal. L'oxycoupage au laser ne nécessite que la moitié de l'énergie nécessaire à l'oxycoupage par fusion, mais sa vitesse de coupe est beaucoup plus rapide. Il est principalement utilisé pour découper l'acier au carbone, l'acier au titane, l'acier de traitement thermique et d'autres matériaux métalliques facilement oxydables.

(4) Traçage au laser et contrôle des ruptures

Dans le marquage au laser, un laser à haute densité énergétique balaie la surface de matériaux fragiles, chauffant le matériau pour former une petite rainure. L'application d'une pression provoque la fissuration du matériau fragile le long de la rainure. Parmi les trois premières méthodes de découpe mentionnées, le marquage au laser et le contrôle de la rupture sont moins couramment utilisés.

Actuellement, la découpe laser est la plus efficace pour découper le métal noir, avec une vitesse de découpe rapide et la capacité de découper une épaisseur de 20 mm ou plus. Toutefois, en raison de l'effet de réflexion de la structure moléculaire des métaux non ferreux sur le faisceau laser, l'effet de coupe sur ces matériaux est légèrement plus faible. La machine doit être équipée d'un réflecteur.

Selon les statistiques, l'épaisseur maximale qui peut être découpée pour alliages d'aluminium n'est pas supérieur à la moitié de celui du métal noir, et l'effet de coupe sur les alliages de cuivre, en particulier le cuivre, est encore pire.

Le cœur de la technologie de découpe laser est le générateur laser, qui se présente sous deux formes : le laser CO2 et le générateur laser à fibre.

Générateur laser CO2 : Le générateur de laser CO2 est généré par la décharge d'un mélange de CO2, He et N2 dans la cavité laser sous haute pression. Ce processus excite les atomes du mélange et libère de l'énergie, qui est ensuite émise sous forme de photons ou d'électrons pour créer le laser. Le laser émis par le laser CO2 est une lumière visible, qui peut causer de légers dommages à la rétine et à la peau. Il est donc conseillé aux opérateurs de porter des lunettes de protection lorsqu'ils l'utilisent.

Générateur de laser à fibre : Un générateur de laser à fibre utilise une fibre de verre dopée avec des éléments de terre rare comme support de gain. Sous l'action de la lumière de pompage, une densité de puissance élevée peut être facilement formée dans la fibre optique, ce qui provoque le niveau d'énergie laser de la substance de travail pour inverser le nombre de particules. Une boucle de rétroaction positive est ajoutée pour former la sortie de l'oscillateur laser. La sortie n'est pas une lumière visible, qui peut causer de graves dommages à la rétine et à la peau ; l'opérateur doit donc porter des lunettes de protection spéciales pendant le fonctionnement.

Le laser CO2 a une structure de chemin optique plus complexe et une perte de lentille optique plus importante, avec des exigences environnementales plus élevées (moins de poussière). La machine doit être isolée des foyers de tremblements de terre et conservée dans un environnement sec et à température constante. Le laser à fibre, quant à lui, a une structure de chemin optique simple et des exigences environnementales moindres (tolérance élevée à la poussière, aux vibrations, aux chocs, à la température et à l'humidité). Le laser à fibre est plus rapide pour la découpe de plaques minces, tandis que le laser CO2 est plus puissant pour la découpe de plaques épaisses. Le laser CO2 ne peut pas découper des plaques de métal à haute réflexion, mais le laser à fibre peut découper des plaques de cuivre minces.

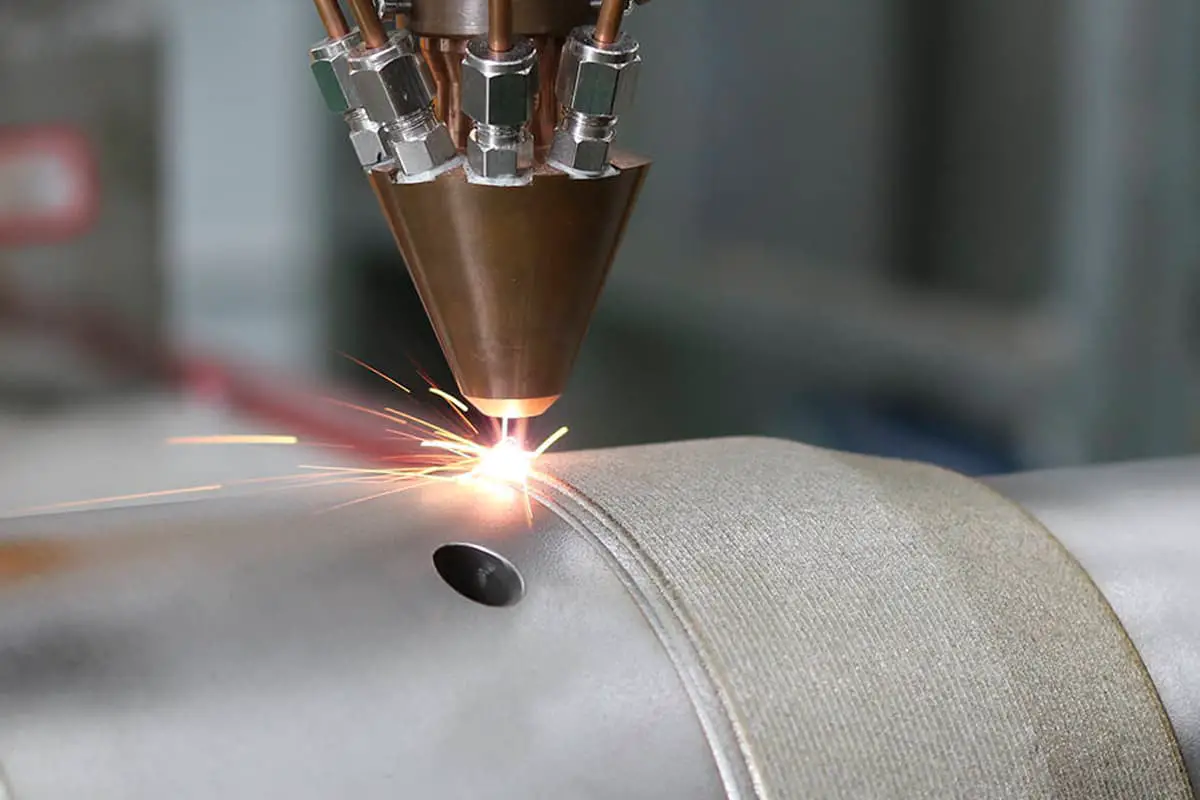

Le soudage au laser (figure 3) est un domaine important de la technologie laser.

Fig.3 Soudage au laser

Le soudage au laser est un nouveau type de soudage qui utilise des impulsions laser à haute énergie pour chauffer de petites zones du matériau. L'énergie de l'impulsion laser est utilisée pour chauffer de petites zones du matériau. rayonnement laser se diffuse par conduction thermique dans le matériau, le faisant fondre et formant un bain de fusion spécifique. Cette méthode est principalement utilisée pour le soudage de matériaux à parois minces et de pièces de précision. les types de soudage tels que le soudage par points, le soudage bout à bout, le soudage en tas et le soudage d'étanchéité.

Les principales caractéristiques sont les suivantes

Le soudage au laser est largement utilisé dans divers domaines, notamment dans la fabrication de trains à grande vitesse et d'automobiles, en raison de ses nombreux avantages. Ces avantages sont les suivants

(1) Apport de chaleur minimal, avec une faible variation métallographique dans la zone d'effet thermique et une déformation minimale causée par la conduction de la chaleur.

(2) La capacité de confirmer et de réduire le temps nécessaire à l'épaississement de la couche d'ozone. soudage de plaqueset élimine même le besoin de métal d'apport.

(3) Il n'est pas nécessaire d'utiliser des électrodes et il n'y a pas de risque de contamination ou d'endommagement. En outre, il n'appartient pas à l'équipe de contact. processus de soudageLe système de fixation est conçu de manière à minimiser les pertes et les déformations de l'appareil.

(4) Le faisceau laser peut être facilement focalisé, aligné et guidé par des instruments optiques, avec la possibilité de le placer à une distance appropriée de la pièce à usiner et de le rediriger autour des obstacles.

(5) La capacité de placer la pièce à travailler dans des espaces clos contrôlés par un vide ou un environnement gazeux interne.

(6) Le faisceau laser peut être focalisé sur de petites zones, ce qui le rend idéal pour le soudage de petites pièces espacées.

(7) Capable de souder une large gamme de matériaux et d'assembler divers matériaux hétérogènes.

(8) Facile à souder rapidement et automatiquement, ou contrôlé par la technologie numérique ou informatique.

(9) Lors du soudage d'un matériau fin ou d'un fil de faible diamètre, le soudage ne sera pas aussi facile que celui d'un fil de cuivre. soudage à l'arc.

(10) Non affecté par les champs magnétiques et capable d'aligner avec précision les pièces à souder.

(11) Capacité à souder deux métaux ayant des propriétés différentes, telles que des résistances différentes.

(12) La capacité d'atteindre un rapport de soudure en profondeur de 10:1 en soudage par perforation.

(13) La possibilité de transférer le faisceau laser vers plusieurs postes de travail.

En raison de ces caractéristiques, le soudage au laser est largement utilisé dans le domaine de la construction de véhicules civils.

Le soudage au laser est le principal procédé de soudage dans la fabrication des trains à grande vitesse et des automobiles.

Malgré ses avantages, le soudage au laser présente également plusieurs inconvénients qu'il convient de prendre en compte. Ces inconvénients sont les suivants :

(1) La nécessité d'un positionnement précis des pièces à souder dans la zone de focalisation du faisceau laser.

(2) La nécessité d'utiliser des pinces qui garantissent que la position finale de la soudure est alignée avec le point de soudure qui sera touché par le faisceau laser.

(3) Épaisseur maximale soudable limitée, le soudage au laser ne convenant pas aux matériaux dont l'épaisseur de pénétration dépasse 19 mm.

(4) L'impact du soudage au laser sur les propriétés des matériaux à haute réflectance et à haute conductivité thermique tels que l'aluminium, le cuivre et les alliages.

(5) L'utilisation d'un contrôleur de plasma pour éliminer les gaz ionisés autour du bain de fusion lors du soudage par faisceau laser à haute énergie.

(6) Faible rendement de conversion énergétique, généralement inférieur à 10%.

(7) La solidification rapide de la cordon de soudure qui peut conduire à la porosité et à la fragilisation.

(8) Coût élevé.

Le coût élevé de l'équipement de soudage au laser constitue une limitation importante et restreint son utilisation à grande échelle.

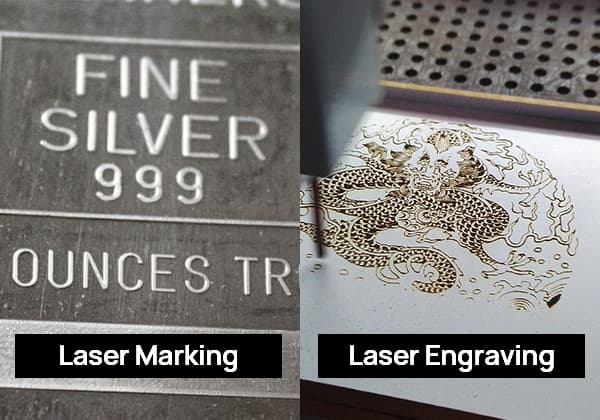

La gravure au laser consiste à utiliser un faisceau laser à haute densité énergétique contrôlé par un ordinateur pour faire fondre ou vaporiser instantanément la surface d'un produit, créant ainsi le texte ou le logo souhaité, comme le montre la figure 4.

Fig.4 Lettrage au laser

La gravure laser est également appelée marquage laser.

Caractéristiques du laser marquage :

La gravure laser permet de marquer des chiffres, des lettres, des caractères chinois, des images graphiques, des codes-barres, etc.

La gravure laser est une méthode de marquage avancée et largement utilisée, qui convient parfaitement à la production moderne à grande vitesse.

Comme le montre le tableau 1, une comparaison des différentes techniques de marquage révèle que les avantages de la technologie de marquage laser sont évidents.

Tableau 1. Comparaison de plusieurs techniques de marquage

| Marking Tech | Performance | Effet et précision | Couleur de marquage | Modifications du graphique | Consommables |

|---|---|---|---|---|---|

| Marquage laser | Bon | Grande précision et bon effet | Déterminé par le matériau | À volonté | Non |

| Gravure chimique | Bon | Faible précision | Couleur du matériau | Pas facile | Oui |

| Impression d'encre | Pire | Haute précision | Toutes les couleurs | Facile | Oui |

| Gravure mécanique | Mieux | Faible précision | Couleur du matériau | À volonté | Oui |

| Presse mécanique | Pire | Faible précision | Couleur du matériau | Pas facile | Oui |

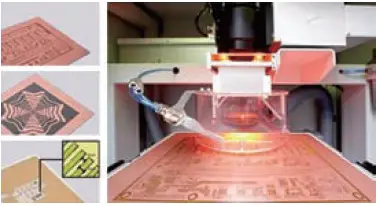

Le prototypage rapide au laser (comme le montre la figure 5) représente un changement important dans la technologie de fabrication moderne.

Il s'agit d'une expansion de la technologie laser dans les applications industrielles.

Fig.5 Technologie de prototypage rapide au laser

La concurrence dans l'industrie manufacturière s'est intensifiée avec l'accélération du processus d'intégration du marché mondial, et la vitesse de développement des produits est devenue la principale contradiction concurrentielle. Pour répondre aux besoins en constante évolution des utilisateurs, l'industrie manufacturière a besoin d'une technologie plus flexible, permettant la production de petits lots, voire de pièces uniques, sans augmenter le coût du produit.

La technologie du prototypage rapide (PR) est une méthode de fabrication qui permet de construire des matériaux couche par couche ou, plus généralement, des graphiques en 3D conçus par ordinateur. La température élevée produite par le laser est utilisée pour fritter de la poudre de métal dans les graphiques 3D, ce qui permet d'obtenir des composants métalliques. Les prototypes peuvent être fabriqués directement à partir de modèles solides 3D de CAO en quelques heures ou en plusieurs dizaines d'heures.

Le prototypage rapide offre une représentation plus complète et plus intuitive que les dessins et les écrans d'ordinateur, en particulier au cours de la phase de développement du produit, ce qui permet de prendre en compte l'ensemble des facteurs. Cela permet de raccourcir les cycles de développement, d'améliorer la qualité des produits, de réduire les coûts et les risques d'investissement.

Associée au moulage de précision dans la fonderie, la technologie de prototypage rapide au laser permet à la fonderie de produire rapidement toutes sortes de moules en cire utilisés pour le moulage de précision de structures grandes et complexes, réduisant ainsi les coûts d'externalisation. Parallèlement, la production de pièces uniques ou de petits lots de pièces coulées de précision peut être réalisée sans moule, ce qui permet d'économiser sur les coûts d'outillage et de raccourcir considérablement le cycle de production.

Le développement et la production de nouveaux produits permettent de gagner un temps précieux et de réduire les coûts de production, et le niveau de précision des ateliers de fonderie a été amélioré, ce qui a permis de jeter des bases solides pour une production de précision réussie. production de moulages dans les produits futurs.

Il est clair que l'utilisation de la technologie de prototypage rapide par laser se généralisera à l'avenir.

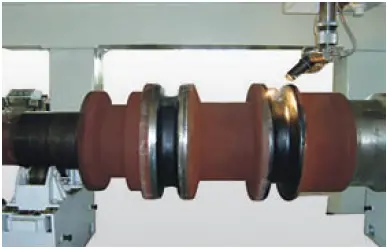

Le traitement thermique au laser (voir figure 6) est une technique avancée de modification de la surface qui utilise des faisceaux laser de haute intensité pour chauffer sélectivement et refroidir rapidement des zones spécifiques de composants métalliques, induisant des changements microstructuraux précis dans la couche superficielle du matériau.

Ce procédé polyvalent peut être appliqué à un large éventail de traitements de modification de la surface des métaux, notamment :

Le processus de traitement thermique au laser offre plusieurs avantages par rapport aux méthodes conventionnelles de trempe superficielle :

Après le traitement, les propriétés de surface des métaux sont considérablement améliorées. Par exemple, la dureté de surface de la fonte peut atteindre 60 HRC (échelle Rockwell C), tandis que les aciers à teneur moyenne ou élevée en carbone peuvent atteindre des valeurs de dureté de 70 HRC ou plus. Ces améliorations se traduisent par :

En outre, le processus de traitement thermique au laser peut être adapté pour créer des gradients de propriétés, ce qui permet d'obtenir un équilibre optimal entre la dureté de la surface et la ténacité du noyau. Ce potentiel de personnalisation fait du traitement thermique au laser un outil inestimable dans des secteurs tels que l'automobile, l'aérospatiale et l'outillage, où les performances et la longévité des composants sont essentielles.

En raison de ses nombreux avantages, la technologie du traitement laser est très prisée dans le secteur de la fabrication industrielle, en raison de ses faibles coûts, de sa grande efficacité et de son vaste potentiel d'application. Cette situation a donné lieu à une concurrence intense entre les principales nations industrielles du monde.

La technologie laser s'étend à de nouveaux domaines et son développement se poursuit à un rythme effréné. Dans les principales industries manufacturières telles que l'automobile, l'électronique, la machinerie, l'aviation et l'acier, certains pays sont passés des méthodes de traitement traditionnelles au traitement laser et sont entrés dans l'"ère de la lumière".