Résumé Pour résoudre le problème de la mauvaise performance des joints causé par la couche de composé fragile à l'interface aluminium/titane, des lasers nanosecondes ont été utilisés pour traiter la surface des alliages de titane par le biais d'un réseau et d'un traitement linéaire, ce qui modifie la micro-morphologie de la surface. Ensuite, le brasage laser de l'alliage d'aluminium 6061 et de l'alliage de titane TC4 a été [...]

Résumé

Pour résoudre le problème de la mauvaise performance des joints causé par la couche de composé fragile à l'interface aluminium/titane, des lasers nanosecondes ont été utilisés pour traiter la surface des alliages de titane par le biais d'un réseau et d'un traitement linéaire, ce qui modifie la micro-morphologie de la surface. Ensuite, le brasage au laser de l'alliage d'aluminium 6061 et de l'alliage de titane TC4 a été réalisé.

L'étude a montré que la capacité d'étalement du métal d'apport s'améliore considérablement avec la diminution de l'espacement des points. Le traitement de texturation de la surface au laser peut améliorer efficacement la forme de la surface de la soudure, et le traitement en treillis est plus efficace que le traitement linéaire.

Le traitement de texturation a un impact mineur sur les types de composés interfaciaux, qui sont des composés Ti-Al fragiles, affectant principalement la direction de croissance et la morphologie des composés dans les piqûres. Après le traitement de la matrice de points, la charge de traction de l'aluminium/titane laser joint soudé a augmenté de 5% à 21%.

La fosse résultant du traitement de texturation a efficacement bloqué la propagation des fissures, tandis que le traitement linéaire a eu un effet négligeable sur les propriétés des joints aluminium/titane.

L'étude souligne la nécessité d'améliorer l'effet de mouillage de la brasure en fusion tout en assurant le mouillage des métaux dissemblables et en améliorant les propriétés mécaniques des joints. Ce sera l'objectif principal de la prochaine étape de recherche.

La structure composite aluminium/titane présente une résistance spécifique élevée, une excellente résistance à la corrosion, des avantages économiques et des économies d'énergie, ainsi qu'une grande facilité de traitement. Elle présente donc un potentiel d'application important dans un large éventail d'industries, notamment l'aérospatiale, la construction navale et la construction automobile.

Airbus, par exemple, utilise une structure en plaques de titane et en nervures d'aluminium pour le rail de guidage du siège et soude des lames en alliage d'aluminium pour la fixation des sièges. alliage de titane pour fabriquer des radiateurs de salle des machines. Dans le secteur automobile, l'Allemagne a mis au point un système d'échappement composite aluminium/titane qui est 40% plus léger que les systèmes d'échappement traditionnels en acier.

La structure en matériaux dissemblables aluminium/titane répond aux exigences rigoureuses de l'industrie moderne en matière d'économie d'énergie, de réduction des émissions et de maintien des performances. Par conséquent, la technologie de connexion entre les deux a fait l'objet d'une grande attention.

Cependant, les propriétés physiques et chimiques de l'alliage d'aluminium et de l'alliage de titane sont très différentes, ce qui rend difficile le contrôle de l'épaisseur du composé fragile pendant le soudage, ce qui pose un problème de fiabilité de la connexion entre les deux matériaux. Cette limitation a entravé l'application des composants composites en alliage d'aluminium et de titane.

Le développement rapide des soudage au laser La technologie de la fusion au laser a conduit à son utilisation généralisée dans l'industrie moderne. Le brasage par fusion laser a permis un contrôle précis de l'apport de chaleur et une régulation efficace des composés d'interface, ce qui en fait une option intéressante pour raccorder les plaques d'aluminium et de titane.

Étant donné que les propriétés mécaniques des assemblages de métaux dissemblables entre l'aluminium et le titane et l'effet de mouillage et d'étalement des soudures sont liés aux composés de l'interface, les chercheurs ont mené des recherches approfondies sur l'amélioration de ces propriétés par l'ajout de éléments d'alliage et la régulation de l'apport de chaleur.

D'une part, la mouillabilité du métal d'apport influence considérablement les performances du joint. Par exemple, Cui Qinglong a découvert qu'en ajustant les paramètres de soudage lors du soudage de l'alliage de titane TC4 et de l'alliage d'aluminium 5A06, la mouillabilité optimale du métal d'apport peut améliorer de manière significative la résistance à la traction des assemblages de métaux dissemblables aluminium/titane.

D'autre part, le type, la morphologie et la distribution des composés interfaciaux jouent un rôle décisif dans les propriétés mécaniques des joints. Toutefois, le contrôle de la structure de l'interface à l'aide de méthodes conventionnelles peut s'avérer très difficile.

Dans cette étude, la texturation de surface au laser a été utilisée pour traiter des plaques de titane. En améliorant la mouillabilité du métal d'apport sur la surface du titane et en régulant la morphologie et la distribution de la couche de réaction de l'interface, la qualité de la connexion des métaux dissemblables aluminium/titane a été améliorée, ce qui a permis d'obtenir des joints présentant de bonnes propriétés mécaniques.

L'étude a révélé l'influence de la texturation laser sur la forme de la soudure, les propriétés mécaniques et la microstructure de l'interface du brasage par fusion laser aluminium/titane.

Les échantillons testés sont des plaques d'alliage de titane TC4 et d'alliage d'aluminium 6061, toutes deux mesurant 100 mm x 50 mm x 1,5 mm.

Les Alliage d'aluminium 6061 est à l'état laminé et sa composition chimique est présentée dans le tableau 1, tandis que la composition de l'alliage de titane TC4 est disponible dans le tableau 2.

Pour le fil d'apport, on choisit le fil de soudure aluminium-silicium ER4043 (AlSi5) d'un diamètre de 1,2 mm. Veuillez vous référer au tableau 3 pour sa composition chimique.

Tableau 1 Composition chimique de 6061(wt.%)

| Al | Ti | Mg | Si | Fe | Cu |

| Rem. | 0.15 | 0.80-1.20 | 0.40-0.80 | 0.70 | 0.15-0.40 |

Tableau 2 Composition chimique de TC4 (wt.%)

| Ti | Al | V | Fe | C | N | H | O |

| Rem. | 5.50-6.80 | 3.50-4.50 | 0.30 | 0.10 | 0.05 | 0.01 | 0.20 |

Tableau 3 Composition chimique de l'ER4043 (wt.%)

| Al | Si | Fe | Cu | Ti | Zn | Mg | Mn |

| Rem. | 5.00 | 0.80 | 0.30 | 0.20 | 0.10 | 0.05 | 0.05 |

Avant le soudage, utiliser une méthode de nettoyage chimique pour éliminer le film d'oxyde de la surface de l'acier. plaque d'aluminium. Pour le nettoyage alcalin, utiliser une solution aqueuse de NaOH de 6% à 10% à une température de 40°C à 60°C pendant environ 7 minutes.

Ensuite, immergez la pièce d'essai dans 30% HNO3 pendant environ 3 minutes pour la neutraliser et la soumettre à un traitement photochimique, en éliminant les cendres grises ou noires accrochées à la surface. Pour le nettoyage de la plaque de titane, utilisez une solution HCl-HF (3:1).

Pour le test de soudage, on utilise le laser à fibre IPG YLS-6000, et la plate-forme de test est présentée à la figure 1a. Sur la base de recherches antérieures, les paramètres d'essai sont définis comme suit : puissance du laser de 2000 W, une défocalisation de +20 mm, une vitesse de soudage de 0,5 m/min, une vitesse d'alimentation en fil de 5 m/min et un débit de gaz de protection (99,9% Ar) de 10 L/min.

La figure 1b illustre le laser aluminium/titane. processus de brasage en utilisant la méthode d'émission de lumière continue.

Le métal de base a été recouvert d'une plaque de titane sur le dessus et d'une plaque d'aluminium sur le dessous. rodage largeur de 5 mm.

Deux groupes de matériaux de base en alliage de titane ont été traités à l'aide d'un laser de faible puissance, un groupe subissant une texturation matricielle et l'autre une texturation linéaire.

Pour la texturation matricielle, l'espacement des points a varié avec des valeurs de 0,8 mm, 1,0 mm et 1,2 mm. En revanche, pour la texturation linéaire, l'espacement linéaire était de 0,2 mm, 0,4 mm et 0,6 mm. La direction du traitement linéaire était parallèle à la direction de la soudure.

Fig.1 Équipement de soudage-brasage au laser et schéma de l'Al/Ti

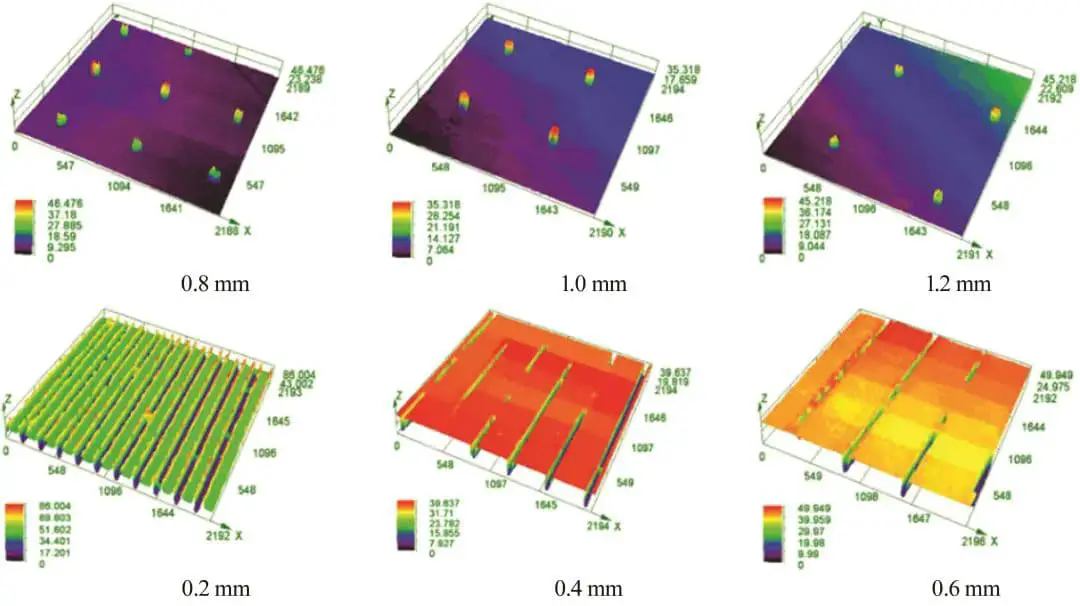

Après le traitement, des rainures et des piqûres régulières se forment à la surface de la plaque de titane, comme le montre la figure 2. La figure 3 illustre la morphologie tridimensionnelle des piqûres et des rainures observées au microscope à ultra-profondeur de champ. 、

Comme le montre la figure 3, le nombre de piqûres et de rainures générées par unité de surface varie en fonction de l'espacement entre les points et les lignes. Cependant, la profondeur et le diamètre (largeur) des piqûres et des rainures restent constants. Cela indique que plus l'espacement est faible, plus l'augmentation de la surface de la plaque de titane est importante.

Fig.2 Texturation de la surface d'un alliage de titane par laser

Fig.3 Morphologie 3D de l'alliage de titane texturé au laser

Après le soudage, le couper perpendiculairement à la soudure et le transformer en un échantillon de traction mesurant 50 mm x 10 mm pour l'essai des propriétés mécaniques du joint.

Pour garantir la précision des résultats, des cales doivent être ajoutées aux deux extrémités des plaques d'aluminium et de titane pendant l'essai afin d'éviter les torsions ou les déformations pendant le processus de traction.

Les échantillons métallographiques doivent être polis et la microstructure de la soudure doit être caractérisée à l'aide d'un microscope optique (OM), d'un microscope électronique à balayage (SEM) et d'un spectromètre à dispersion d'énergie (EDS).

La rugosité du substrat en alliage de titane augmente avec la réduction de l'espacement des réseaux lors de la texturation au laser. Cela améliore la capillarité, ce qui favorise la propagation vers l'avant du métal soudé.

La figure 4 illustre la morphologie macroscopique de la soudure de brasage laser aluminium/titane sous différents espacements de réseau. Il existe une différence significative dans la formation de la soudure entre les différents groupes expérimentaux.

Sans texturation, le métal d'apport ne s'étale pas bien, ce qui entraîne une mauvaise formation de la soudure. Le métal d'apport n'est pas mouillé pendant la solidification, ce qui entraîne un angle de mouillage important et un mauvais étalement.

Toutefois, après le traitement de texturation, la formation de la soudure est considérablement améliorée, ce qui se traduit par un bon effet de mouillage et d'étalement, conduisant à une formation continue et stable de la soudure.

La figure 4e présente les résultats statistiques de l'angle de mouillage et de la largeur d'étalement du métal d'apport en fonction de l'espacement des points. Lorsque l'espacement des points diminue, l'angle de mouillage diminue progressivement et l'effet d'étalement du métal d'apport s'améliore.

L'effet d'amélioration est plus important lorsque l'espacement entre les points est plus faible. Cela est principalement dû à l'effet capillaire du réseau, qui favorise la propagation de la brasure en fusion, ce qui améliore la formation de la soudure.

Fig.4 Aspect de la soudure d'un joint Al/Ti produit avec différents écartements de points

La figure 5 montre la macro-morphologie de la soudure par brasage laser aluminium/titane à différents intervalles linéaires.

Les valeurs correspondantes pour l'angle de mouillage de la soudure et la largeur d'étalement de la soudure pour différents espacements de lignes droites sont présentées dans la figure 5e.

Lorsque l'espacement des lignes droites diminue, l'angle de mouillage reste relativement inchangé, tandis que la capacité d'étalement de la soudure augmente légèrement. Cependant, l'effet d'amélioration de la capacité d'étalement de la soudure est plus faible que celui du traitement du treillis.

Cela signifie que la barrière énergétique créée par la rainure traitée avec des lignes droites est plus importante que celle du traitement en treillis. Par conséquent, elle entrave le mouvement du métal de soudure en fusion. En outre, le bord de la rainure a un effet de pincement sur la ligne triphasée, ce qui empêche la propagation du métal en fusion.

Fig.5 Aspect de la soudure d'un joint Al/Ti produit avec différents espacements linéaires

Les résultats des tests de résistance à la traction des joints soumis à différents modes de texturation sont présentés à la figure 6, et tous les joints se sont rompus à l'interface.

La charge de traction du joint sans traitement de texturation était de 2345N.

Le traitement par matrice de points a amélioré les performances du joint de 5% à 21%, tandis que les performances du joint aluminium/titane n'ont pas été affectées par le traitement linéaire.

L'analyse révèle que le traitement par matrice de points a permis d'obtenir un angle de contact plus faible du joint soudéLe résultat est une amélioration significative de la résistance à la traction de l'échantillon traité avec la matrice de points.

Cependant, le traitement linéaire a rendu plus difficile l'étalement du métal d'apport fondu, ce qui a entraîné une différence négligeable dans l'effet d'étalement et les propriétés de résistance à la traction.

Fig.6 Résultats de l'essai de traction sur les joints

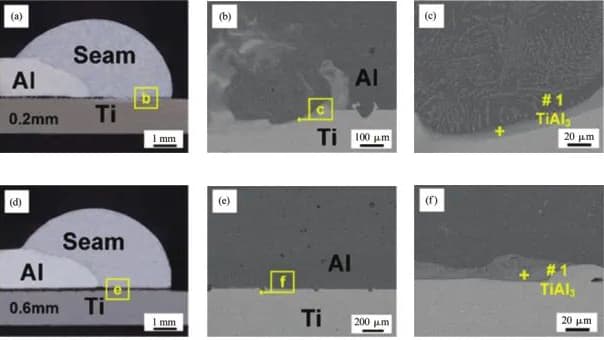

Les caractéristiques de la microstructure de l'interface du joint brasé par fusion après le traitement de texturation de la matrice de points sont présentées dans la figure 7.

La microstructure des joints après traitement par matrice de points est similaire à celle des joints non traités, car le traitement des points est minime et la majorité de la morphologie de la section transversale ne présente pas de piqûres dues au traitement des points.

D'après la recherche bibliographique, la couche de composé d'interface générée à l'interface après le traitement de texturation ne présente plus une distribution lisse au niveau des piqûres et des rainures. Au lieu de cela, elle est distribuée en zigzag le long de l'interface.

Ce motif augmente la zone de connexion effective de l'interface tout en améliorant le mosaïcisme mécanique, ce qui améliore les propriétés mécaniques du joint.

Toutefois, en raison de l'important gradient de température provoqué par le chauffage local au laser, les microstructures de la pointe de soudure b et de la zone d'irradiation centrale c sont différentes.

La figure 7d montre que l'épaisseur de la couche de réaction dans la zone du bord de la soudure est mince, et les résultats du balayage linéaire montrent un enrichissement de l'élément Si, qui peut être considéré comme une phase Ti Al Si.

D'autre part, l'épaisseur de la couche réactionnelle dans la zone d'irradiation centrale est d'environ 30 μm, et les résultats du balayage indiquent qu'il s'agit d'une phase TiAl fragile avec 55,69% Al, 44,22% Ti, et 0,08% Mg.

Fig.7 Microstructure de l'interface du joint Al/Ti avec texturation par matrice de points

Les caractéristiques de la structure de l'interface des joints brasés par fusion avec traitement linéaire sont décrites dans la figure 8.

Lorsque le laser agit sur le joint, le métal d'apport fond et remplit les rainures de la plaque de titane par capillarité et par sa propre fluidité.

Des composés se sont formés dans les piqûres traitées par ligne droite près du bord de la soudure dans la zone b et dans la zone d'irradiation laser e. Leur direction de croissance n'était pas la même que celle de la matrice (voir Fig. 8c), ce qui pourrait jouer un rôle dans l'inhibition de la croissance de la fissure.

Le tissu de la zone directement irradiée par le laser est plus épais.

Les résultats du spectre énergétique indiquent que le point b contient 60.93% Al, 38.73% Ti, et 0.33% Mg, tandis que le point e contient 4.16% Al, 25.19% Ti, et 0.65% Mg.

On en déduit que le composé intermétallique fragile est la phase TiAl3, et que le composé fragile interfacial continu peut être la source de la rupture de l'interface.

Fig.8 Microstructure de l'interface du joint Al/Ti avec traitement de texturation linéaire

Après avoir analysé les résultats de l'observation de la microstructure ci-dessus, il est évident que la matrice de points et la texturation linéaire ont un effet minimal sur la morphologie de l'interface. En outre, l'interface génère des produits de réaction continus.

En raison de la grande fragilité du composé d'interface, une interface non traitée peut devenir une source de fissures. Ces fissures peuvent continuer à s'étendre dans la couche de composé plat et fragile, ce qui conduit finalement à la rupture du joint.

Même si la couche de composé d'interface produit également des fissures après la texturation, le métal de base et le composé d'interface sont dentelés. Par conséquent, lorsque les microfissures s'étendent jusqu'au bord dentelé, elles sont bloquées, ce qui empêche l'expansion de la fissure et prévient la rupture fragile du joint.

En résumé, la formation d'une interface dentelée par la texturation au laser réduit les risques de propagation de fissures à grande échelle dans la couche fragile du composé, améliorant ainsi les propriétés mécaniques de l'assemblage.

La figure 9 montre la morphologie SEM de la surface de rupture de l'aluminium/titane après traitement par matrice de points.

On peut observer qu'une partie du métal soudé au niveau de la rupture, en particulier les bosses après le traitement de texturation, a adhéré au substrat de titane pendant l'étirement, ce qui a donné lieu à des "bosses" régulières sur la surface, comme le montre la figure 9a. Cela indique que le traitement du treillis a effectivement amélioré l'adhérence du joint.

L'analyse du spectre énergétique a permis d'identifier que l'adhérence du cratère est le métal de soudure formé après la fusion de la brasure (#1 : teneur en Al 98,39%, teneur en Ti 0,46%, teneur en Mg 1,15%). En outre, la fosse du substrat en titane est entourée de composés Ti-Al (#2 : 38,56% Al, 60,32% Ti, 1,12% Mg), comme le montre la figure 9d.

Ces résultats indiquent que lorsqu'une fracture se produit, la fissure à l'interface ne passe pas par l'interface de la fosse mais traverse le métal soudé au niveau de la fosse. Cela suggère que le puits bloque efficacement la croissance des fissures et améliore les performances du joint.

Ces résultats fournissent des indications précieuses pour la poursuite de la recherche.

Fig.9 Morphologie de la surface de rupture de l'articulation avec texturation par points

La figure 10 montre la morphologie SEM de la surface de rupture de l'aluminium/titane après le traitement linéaire.

Comme le montrent les figures 10b et 10d, après le traitement de texturation linéaire, une partie du métal de soudure reste sur le substrat de titane au niveau de la surface de rupture du joint.

L'analyse du spectre énergétique révèle que le métal au niveau de la fosse est un métal d'apport (#1 : teneur en Al 69,19%, teneur en Ti 1,68%, teneur en Mg 0,94%, teneur en Si 21,52%), qui est entouré de produits de réaction Ti-Al (#2 : teneur en Al 33,28%, teneur en Ti 55,18%, teneur en Mg 1,81%).

Ainsi, les rainures créées par le traitement linéaire jouent un rôle crucial dans la prévention de la propagation des fissures à l'interface.

Cependant, les propriétés mécaniques du joint ne se sont pas améliorées de manière significative en raison d'un mouillage et d'un étalement limités de la brasure fondue.

Fig.10 Morphologie de la surface de rupture de l'articulation avec texturation linéaire

En résumé, les différentes méthodes de texturation peuvent avoir des effets variables sur la mouillabilité du métal soudé, les propriétés mécaniques et la microstructure des joints.

Après avoir subi un traitement de texturation par matrice de points, le métal d'apport est capable de s'écouler dans les piqûres et les rainures pendant le soudage. Ceci est dû à l'effet capillaire, qui facilite l'étalement du métal d'apport sur la surface du titane, ce qui améliore les propriétés mécaniques.

En revanche, le traitement de texturation linéaire n'a pas d'effet significatif sur l'étalement de la soudure. Les rainures parallèles à la soudure génèrent une barrière énergétique qui empêche la propagation de la brasure en fusion.

Cependant, les deux méthodes de texturation peuvent augmenter la zone de connexion de l'interface, et le composé de l'interface devient dentelé, ce qui peut empêcher la propagation à grande échelle des fissures.

Il convient de noter que le traitement de texturation linéaire n'a pas d'effet significatif sur l'amélioration de la surface d'étalement du métal d'apport et des propriétés mécaniques.

(1) La texturation de la surface au laser peut améliorer de manière significative la formation des surfaces de soudure.

Après le traitement par matrice de points, l'angle de mouillage est passé de 98° à un minimum de 62°. L'amélioration de la mouillabilité de la soudure, due à la capillarité, a entraîné une diminution de l'angle de mouillage du métal soudé et une augmentation de la largeur d'étalement de la soudure.

Le traitement par matrice de points est plus efficace que le traitement par texturation linéaire pour améliorer la mouillabilité de la soudure, et l'amélioration est plus significative lorsque l'espacement des points est plus faible.

(2) Le traitement de texturation de la matrice peut améliorer de manière significative les propriétés de résistance à la traction de l'articulation, en augmentant la charge de résistance à la traction de 21% par rapport à celle d'une articulation non traitée.

Le traitement de texturation de la matrice améliore la mouillabilité de la brasure et augmente la surface effective du joint, tandis que les piqûres formées dans le réseau bloquent la propagation des fissures.

Bien que le traitement de texturation linéaire puisse également prévenir les fissures, il n'améliore pas de manière significative la mouillabilité et l'étalement du joint, ce qui n'entraîne pas d'amélioration significative de la performance du joint.

(3) Les traitements de texturation ont peu d'effet sur le type d'interface intermétallique, qui sont tous des composés Ti-Al fragiles. Les intermétalliques fragiles continus à l'interface constituent une source de fissures.

Cependant, le traitement de texturation augmente la zone de connexion effective de l'interface et modifie la morphologie du composé d'interface. L'orientation de la croissance du composé formé par le traitement de texturation est différente de celle du composé continu sans traitement du substrat. La couche de composé passe d'une distribution droite à une distribution en zigzag, ce qui inhibe l'expansion des fissures et réduit la possibilité d'une croissance à grande échelle des fissures dans le composé d'interface.

(4) La recherche suivante se concentre sur la manière d'améliorer l'effet de mouillage de la brasure en fusion, en partant du principe de la texturation, afin d'améliorer les propriétés mécaniques des joints et de garantir le mouillage des métaux dissemblables.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.