Curieux de connaître l'avenir de la fabrication ? Le soudage au laser révolutionne l'industrie grâce à sa précision, sa polyvalence et son efficacité. Dans cet article de blog, nous allons plonger dans le monde du soudage au laser, en explorant ses principales caractéristiques, ses classifications et ses principes de fonctionnement. Rejoignez-nous pour découvrir les secrets de cette technologie de pointe et découvrir comment elle transforme notre façon de créer et de construire. Préparez-vous à être surpris par la puissance de la lumière !

Le soudage au laser est un procédé avancé de soudage par fusion qui utilise un faisceau laser à haute énergie comme principale source de chaleur pour faire fondre et assembler les matériaux à l'interface de la soudure. Cette technique utilise une énergie photonique concentrée pour créer une soudure étroite et profonde avec une zone affectée thermiquement (ZAT) minimale.

Dans cette méthode de soudage sans contact, le faisceau laser focalisé génère un chauffage localisé sans appliquer de pression mécanique. Pour protéger le bain de fusion de la contamination atmosphérique et garantir la qualité de la soudure, un gaz de protection inerte - généralement de l'argon ou de l'hélium - est utilisé. Pour des applications spécifiques, des métaux d'apport peuvent être introduits pour améliorer les propriétés du joint ou compenser les écarts d'ajustement.

L'un des principaux avantages du soudage au laser réside dans la précision exceptionnelle de l'apport et du contrôle de l'énergie. La possibilité de manipuler des paramètres tels que la densité de puissance, la durée d'impulsion et la taille du point focal permet une précision inégalée de l'apport de chaleur. Le soudage laser est donc particulièrement adapté à l'assemblage de microcomposants complexes et de structures à parois minces dans des secteurs tels que l'électronique, les appareils médicaux et l'aérospatiale.

En outre, le soudage au laser fait preuve d'une remarquable polyvalence en matière de compatibilité des matériaux. Il permet d'assembler efficacement un large éventail de métaux et d'alliages, y compris ceux qui sont traditionnellement considérés comme difficiles ou dissemblables. Cette capacité s'étend aux aciers à haute résistance, aux alliages d'aluminium, au titane et même à certains matériaux exotiques. La flexibilité du procédé, combinée à son potentiel d'automatisation à grande vitesse, le rend de plus en plus précieux dans les environnements de fabrication modernes où l'efficacité et la qualité sont primordiales.

La technologie du soudage au laser a révolutionné les processus d'assemblage dans toutes les industries, grâce aux progrès de la recherche et du développement dans le domaine des lasers à haute puissance. Ses caractéristiques distinctives sont les suivantes

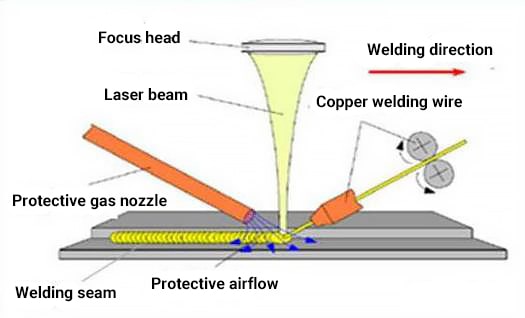

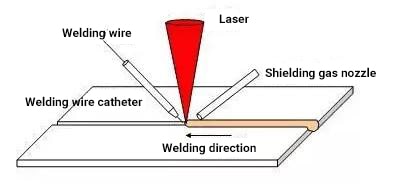

Le principe de brasage au laser est le suivant :

Le faisceau laser est utilisé comme source de chaleur et le faisceau focalisé est dirigé sur la surface du fil d'apport. Le fil est continuellement chauffé par l'énergie du faisceau, ce qui le fait fondre et former un métal liquide à haute température.

Ce métal liquide s'infiltre dans le joint des pièces à souder et, dans des conditions externes appropriées, une bonne liaison métallurgique se forme entre la pièce et le fil d'apport.

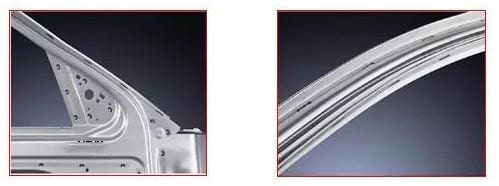

L'application du laser brasage Non seulement le soudage améliore l'aspect du produit et l'étanchéité, mais il renforce aussi considérablement la résistance de la zone soudée et la sécurité globale du véhicule.

Il est important de noter que la liaison entre les pièces est obtenue grâce à brasage le métal fondu, et le matériau de base ne doit pas subir de fusion laser importante.

Les avantages du brasage au laser sont les suivants

Les inconvénients sont les suivants :

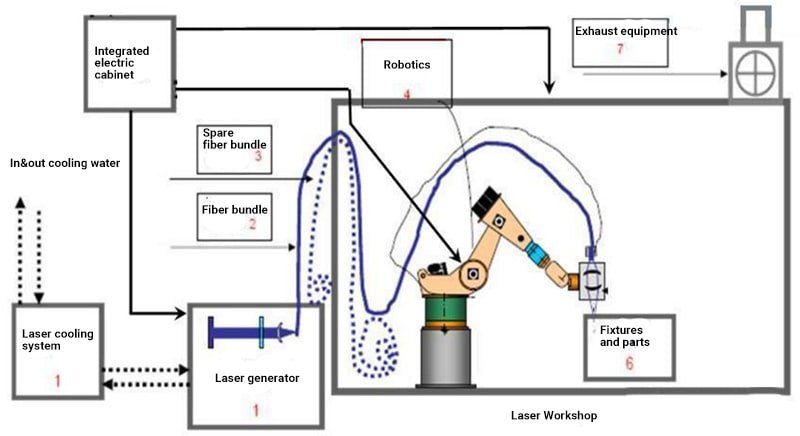

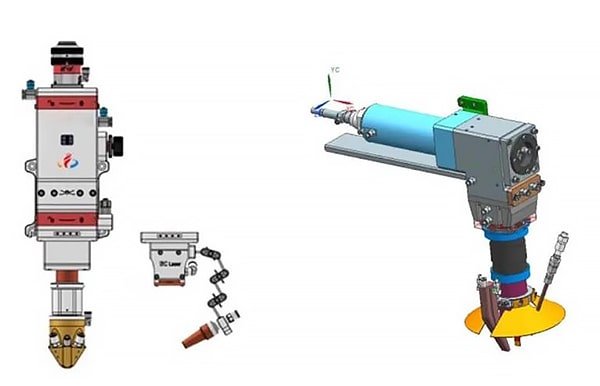

Le système de brasage laser se compose d'éléments tels que le générateur laser et le système de refroidissement, la tête de brasage laser, le mécanisme d'alimentation en fil, le robot, le dispositif de fixation, le système de dépoussiérage, le système de contrôle, etc.

Le générateur laser et le système de refroidissement

Le générateur laser est l'appareil qui génère la lumière laser et constitue la principale source d'énergie du système de brasage laser.

La tête de brasage laser

Il se compose principalement de plusieurs éléments, dont un module de collimation, un module de contrôle, un module de mise au point, un module de suivi des cordons de soudure, un module de rideau d'air, etc.

Système d'alimentation en fil métallique

Le système d'alimentation en fil est responsable du maintien d'une alimentation en fil stable pendant le soudage.

Un mécanisme d'alimentation en fil par poussée est utilisé pour assurer un alignement correct du fil et une vitesse d'alimentation constante. Si un préchauffage est nécessaire, une source d'alimentation en fil chaud est ajoutée.

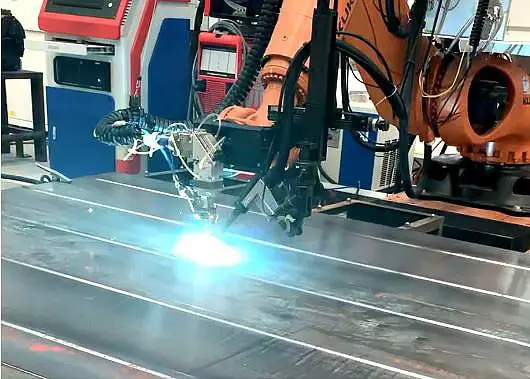

Robotique

Le système de mouvement, qui facilite le déplacement de la trajectoire de soudage, contient également la tête de brasage laser et les dispositifs qui l'accompagnent, ainsi que les circuits d'eau et de gaz.

Le robot est chargé d'exécuter le processus de soudage et de communiquer avec le système d'automatisation pour accéder aux paramètres du processus de soudage stockés dans le système.

Système de contrôle

L'armoire de traitement autonome contrôle la synchronisation du robot, du laser, de la tête de brasage, du dévidoir de fil et du système de préchauffage par l'intermédiaire du bus industriel afin d'achever le processus de soudage. L'automate de la ligne de production principale échange des signaux avec le robot par l'intermédiaire du bus industriel.

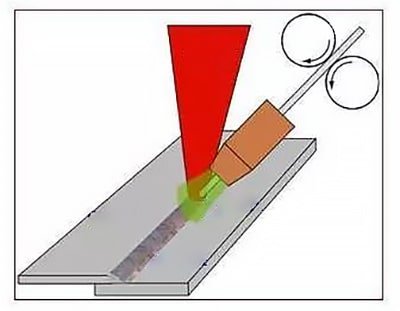

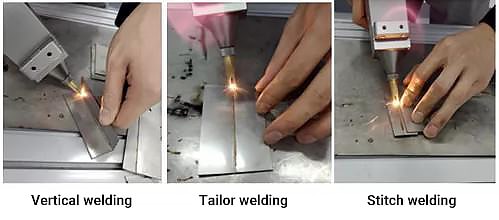

Le soudage par fusion au laser est une technique de soudage qui utilise un faisceau laser comme source de chaleur pour faire fondre le matériau de base à l'angle de deux plaques, et le fil de soudage est fondu pour remplir l'angle, ce qui donne un métal liquide. Après refroidissement, une liaison solide est établie. Le processus est illustré à la figure 2.

Le soudage par fusion au laser peut être divisé en plusieurs types, dont le laser soudage par pénétrationLe soudage par fusion laser sans remplissage de fil et le soudage par fusion laser avec remplissage de fil. Ces méthodes sont couramment utilisées pour souder les toits et les planchers des automobiles.

Laser soudage à distance implique l'utilisation d'une tête de balayage à miroir oscillant sur le sixième axe du robot afin de déplacer le faisceau laser par réflexion de la lentille, sans que le bras du robot n'ait besoin de suivre.

Le système est donc très flexible et efficace, et peut remplacer 6 à 9 ensembles de machines de soudage par points robotisées ordinaires.

L'un des principaux avantages du soudage laser à distance est l'augmentation de la productivité. Le mouvement rapide de la lentille de la tête de balayage permet de réduire considérablement le temps de positionnement du robot, et donc le temps de fabrication.

Par rapport à une vitesse moyenne de 0,5 joint par seconde pour la résistance soudage par pointsLa vitesse de soudage à distance du laser est de 3 à 4 joints par seconde, ce qui permet d'utiliser pleinement le faisceau laser.

Lors d'essais de production de masse, il a été constaté que le soudage laser à distance permettait de réduire le temps de 80% par rapport au soudage conventionnel à l'arc. soudage par résistance.

Autre avantage du laser Le principal avantage du soudage à distance est sa polyvalence. La lentille de balayage offre une grande flexibilité, ce qui permet de réaliser toute une série de formes de soudure.

En particulier, un cordon de soudure en forme de C a une vitesse de soudage beaucoup plus élevée qu'un cordon de soudure linéaire.

Le soudage laser à distance est principalement utilisé dans l'industrie automobile pour les sous-ensembles de carrosserie en blanc. La figure 3 montre un exemple de soudage laser à distance.

La distance entre les tête de laser et la pièce à usiner est supérieure à 500 mm, ce qui prolonge la durée de vie du verre de protection de la lentille.

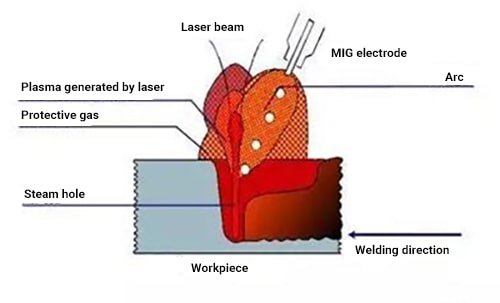

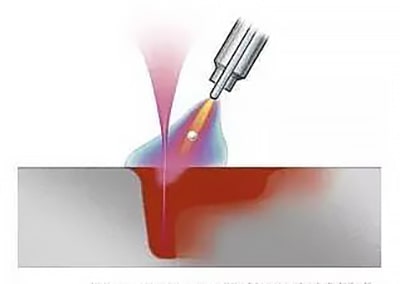

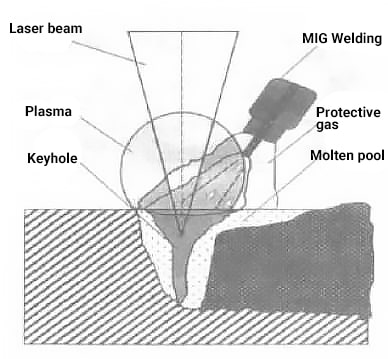

Le soudage composite au laser fait principalement référence à la combinaison du laser et du MIG. soudage à l'arc. Le laser et l'arc travaillent ensemble dans ce processus, comme le montre la figure 4.

Le soudage composite au laser, qui fait référence à la combinaison du laser et du soudage à l'arc MIG, est plus économique que le soudage au laser seul.

L'utilisation d'un faisceau laser et d'un arc électrique en tandem permet d'obtenir une vitesse de soudage élevée, un processus de soudage stable et une efficacité thermique élevée, tout en autorisant des écarts de soudage plus importants.

Le bain de fusion plus petit du soudage composite laser-MIG entraîne un apport de chaleur plus faible, une zone affectée par la chaleur plus petite et une distorsion réduite de la pièce, ce qui réduit le travail de correction nécessaire après le soudage. L'effet de collage du soudage composite au laser est illustré dans la figure ci-dessous.

Le soudage au laser peut être réalisé à l'aide d'un faisceau laser continu ou pulsé. Le principe du soudage au laser peut être divisé en deux catégories : le soudage par conduction thermique et le soudage au laser. fusion profonde la soudure.

Pour le soudage par conduction thermique, la densité de puissance est inférieure à 104 à 105 W/cm.2La profondeur de fusion est faible et la vitesse de soudage est lente.

Pour le soudage par fusion profonde au laser, la densité de puissance est supérieure à 105 à 107 W/cm.2Cette méthode se caractérise par une vitesse de soudage rapide et un rapport profondeur/largeur élevé. Cette méthode se caractérise par une vitesse de soudage rapide et un rapport profondeur/largeur important.

Le principe du soudage laser de type conduction de chaleur fait intervenir les éléments suivants rayonnement laser chauffer la surface à traiter, et la chaleur de la surface se diffuse à l'intérieur par conduction thermique.

Les paramètres du laser, tels que la largeur, l'énergie, la puissance de crête et la fréquence de répétition de l'impulsion laser, sont contrôlés pour former un bain de fusion spécifique et faire fondre la pièce.

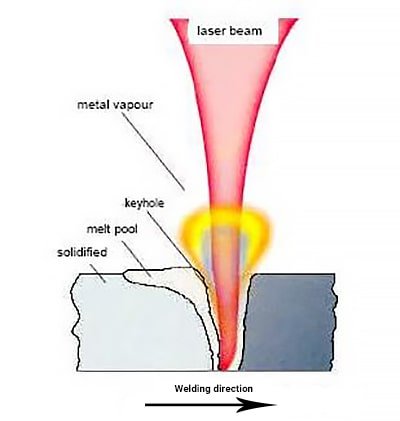

Le soudage par fusion profonde au laser est principalement utilisé dans les domaines suivants machines à souder au laser pour le soudage d'engrenages et le soudage de tôles métallurgiques. Les principes du soudage par fusion profonde au laser sont présentés ci-dessous.

Le soudage par fusion profonde au laser utilise un faisceau laser continu de haute puissance pour assembler des matériaux par un processus analogue au soudage par faisceau d'électrons. Cette technique repose sur la formation et le maintien d'une structure en "trou de serrure", qui facilite le transfert d'énergie et la fusion des matériaux.

Lorsque le faisceau laser de haute intensité frappe la pièce, il chauffe rapidement le matériau au-delà de son point de vaporisation, créant ainsi une cavité étroite remplie de vapeur appelée "trou de serrure". Ce trou de serrure se comporte comme un absorbeur de corps noir presque parfait, capturant environ 95% de l'énergie laser incidente. La température à l'intérieur du trou de serrure peut dépasser 25 000 °C, ce qui est bien supérieur au point de fusion de la plupart des métaux.

La dissipation de la chaleur des parois du trou de serrure induit la fusion du métal environnant, formant un bassin de fusion. Le trou de serrure est maintenu par un équilibre délicat entre la pression de vapeur, la tension superficielle et les forces hydrostatiques. La vaporisation continue du matériau à l'avant du trou de serrure, associée à l'écoulement du métal en fusion autour de celui-ci, crée un équilibre dynamique.

Contrairement aux méthodes de soudage conventionnelles ou au soudage par conduction laser, où le transfert de chaleur s'effectue principalement par absorption et conduction superficielles, le mécanisme du trou de serrure permet un dépôt direct d'énergie en profondeur dans le matériau. Il en résulte un profil de soudure étroit et profond caractéristique, avec des rapports d'aspect (profondeur/largeur) dépassant souvent 10:1.

Lorsque le faisceau laser traverse la pièce, le trou de serrure et le bassin de fusion qui l'entoure se déplacent en tandem. La matière en fusion s'écoule autour du trou de serrure, remplissant le vide laissé dans son sillage. La solidification rapide de ce bain de fusion forme le cordon de soudure. La densité d'énergie élevée et le couplage efficace permettent des vitesses de soudage de plusieurs mètres par minute, certains systèmes avancés atteignant des vitesses de 10 m/min pour les matériaux minces.

La dynamique du trou de serrure influence considérablement la qualité de la soudure et la formation de défauts. Un contrôle adéquat des paramètres du laser (puissance, focalisation et vitesse de déplacement) et du flux de gaz de protection est crucial pour maintenir la stabilité du trou de serrure et prévenir les problèmes tels que la porosité, les éclaboussures ou la fusion incomplète.

Les progrès récents de la technologie laser, notamment le développement de lasers à fibre et à disque à haute luminosité, ont encore amélioré les capacités du soudage par fusion profonde au laser, permettant une pénétration plus profonde, des vitesses plus élevées et une meilleure qualité de soudage dans une large gamme de matériaux et d'épaisseurs.

(1) Puissance du laser

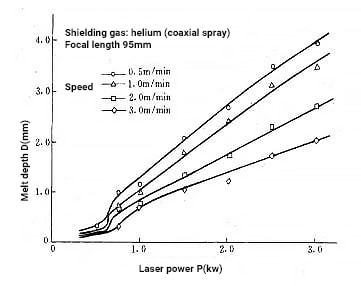

Dans le soudage au laser, il existe un seuil de densité d'énergie en dessous duquel la profondeur de la fusion est faible, et au-dessus duquel la profondeur de la fusion augmente considérablement.

Pour que la soudure par fusion profonde soit stable, il faut que du plasma soit généré, ce qui n'est possible que lorsque le matériau de base de la soudure, à savoir l'acier, est en bon état. densité de puissance du laser sur la pièce dépasse la valeur seuil, qui dépend du matériau.

Si la puissance du laser est inférieure à ce seuil, seule la fusion superficielle de la pièce se produit et le processus de soudage est de type transfert de chaleur stable.

Toutefois, si la densité de puissance du laser est proche du seuil de formation de petits trous, le soudage par fusion profonde et le soudage par conduction deviennent instables, alternant et provoquant d'importantes fluctuations de la profondeur de fusion.

Dans le soudage par fusion profonde au laser, la puissance du laser détermine à la fois la profondeur de pénétration et la vitesse de soudage.

La profondeur de la fusion est directement proportionnelle à la densité de puissance du faisceau et dépend de la puissance du faisceau incident et du point focal du faisceau.

Pour un diamètre de faisceau laser fixe, la profondeur de fusion augmente avec la puissance du faisceau.

(2) Faisceau Focal Spot

La taille du spot du faisceau est un facteur critique dans le soudage au laser, car elle influence la densité de puissance. La mesure de la taille du spot du faisceau est un défi dans les applications laser de haute puissance, bien qu'il existe de nombreuses techniques de mesure indirecte.

La limite de diffraction de la taille du point focal du faisceau peut être calculée à l'aide de la théorie de la diffraction de la lumière, mais les points réels sont plus grands que les valeurs calculées en raison des aberrations de la lentille de mise au point.

La méthode de mesure la plus simple est la méthode du profil isotherme, qui consiste à mesurer le point focal et le diamètre de la perforation après avoir brûlé et pénétré une plaque de polypropylène avec une feuille de papier épaisse.

Cette méthode nécessite la maîtrise de la puissance du laser et de la durée d'action du faisceau par la pratique.

(3) Valeur d'absorption des matériaux

L'absorption d'un laser par le matériau dépend de plusieurs facteurs importants propriétés des matériauxIl s'agit notamment du taux d'absorption, de la réflectivité, de la conductivité thermique, de la température de fusion et de la température d'évaporation.

Parmi ces propriétés, le taux d'absorption est la plus importante. Les facteurs affectant le taux d'absorption d'un matériau par un faisceau laser peuvent être classés en deux catégories.

Tout d'abord, la résistivité du matériau est proportionnelle à la racine carrée du coefficient de résistivité, qui varie à son tour avec la température. Cette relation a été découverte en mesurant l'absorbance de la surface polie du matériau.

Deuxièmement, l'état de surface (ou finition) du matériau a un impact plus important sur l'absorption du faisceau et a donc un effet significatif sur le résultat du processus de soudage.

La longueur d'onde de sortie d'un laser CO2 est généralement de 10,6 μm. La longueur d'onde de sortie d'un laser CO2 est généralement de 10,6 μm.matériaux métalliques tels que la céramique, le verre, le caoutchouc et le plastique ont une forte absorption à température ambiante, tandis que les matériaux métalliques ont une faible absorption jusqu'à ce qu'elle augmente fortement lorsque le matériau fond ou se vaporise.

L'utilisation d'une méthode de revêtement de surface ou de génération d'un film d'oxyde est efficace pour améliorer l'absorption du faisceau par le matériau.

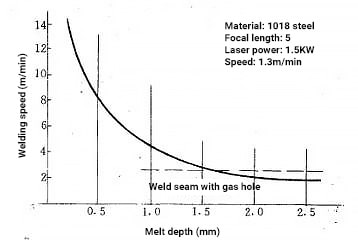

(4) Vitesse de soudage

La vitesse de soudage a un impact important sur la profondeur de fusion. L'augmentation de la vitesse se traduira par une profondeur de fusion plus faible, mais si la vitesse est trop faible, elle peut entraîner une fusion excessive du matériau et la pièce sera soudée de part en part.

La puissance du laser et l'épaisseur du matériau correspondent à une plage de vitesse de soudage appropriée, où la profondeur de fusion maximale peut être atteinte à la valeur de vitesse correspondante.

La figure ci-dessous illustre la relation entre la vitesse de soudage et la profondeur de fusion pour l'acier 1018.

(5) Gaz protecteur

Les procédés de soudage au laser utilisent souvent des gaz inertes pour protéger le bain de fusion pendant le processus de soudage.

L'hélium, l'argon et l'azote sont généralement utilisés pour éviter l'oxydation de la pièce.

L'hélium, avec son énergie d'ionisation élevée, est le gaz de protection le plus efficace pour le soudage au laser, mais il est plus cher.

L'argon est moins cher et plus dense, offrant une meilleure protection, mais il est sensible à l'ionisation du plasma métallique à haute température, ce qui peut nuire à la vitesse de soudage, à la profondeur de fusion et réduire la puissance effective du laser.

Les soudures protégées par l'argon ont tendance à avoir des surfaces plus lisses que celles protégées par l'hélium.

L'azote est le gaz de protection le moins cher, mais il ne convient pas au soudage de certains types d'acier inoxydable en raison de l'absorption et de la porosité de la zone de recouvrement.

Outre la protection du bain de fusion, les gaz de protection protègent également la lentille de focalisation de la contamination et de la pulvérisation causées par les vapeurs métalliques et les gouttelettes en fusion, en particulier dans le cas du soudage laser à haute puissance.

Une autre fonction du gaz de protection est de disperser le plasma produit par le soudage au laser à haute puissance. Lorsque la vapeur métallique absorbe le faisceau laser et s'ionise en un nuage de plasma, le gaz protecteur qui entoure la vapeur métallique est également ionisé par la chaleur.

S'il y a trop de plasma, le faisceau laser sera partiellement consommé, ce qui réduira la profondeur de fusion et élargira la surface du bain de soudure.

Le taux de composition de la complexation électronique peut être réduit en augmentant le nombre de collisions à trois corps entre les électrons, les ions et les atomes neutres. Les atomes neutres plus légers ont une fréquence de collision et un taux de complexation plus élevés.

Les gaz protecteurs à haute énergie d'ionisation n'augmentent pas la densité d'électrons car ils ne s'ionisent pas eux-mêmes.

Tableau Masse atomique (moléculaire) et énergie d'ionisation des gaz et métaux courants

| Matériaux | Il | Ar | N | Al | Mg | Fe |

| Atomique (moléculaire) Qté. | 4 | 40 | 28 | 27 | 24 | 56 |

| Énergie d'ionisation (eV) | 24.46 | 15.68 | 14.5 | 5.96 | 7.61 | 7.83 |

Comme le montre le tableau, la taille du nuage de plasma varie en fonction du gaz protecteur utilisé, l'hélium ayant la taille la plus petite, suivi de l'azote, et la plus grande lorsque de l'argon est utilisé.

Plus le nuage de plasma est important, plus la profondeur de fusion est faible. Cette variation est due aux différents niveaux d'ionisation des molécules de gaz et à la diffusion différente de la vapeur de métal causée par les différentes densités des gaz protecteurs.

L'hélium est le moins ionisé et le moins dense, ce qui lui permet de disperser rapidement la vapeur de métal qui s'élève de la piscine de métal en fusion.

Ainsi, l'utilisation de l'hélium comme gaz de protection permet de supprimer au maximum le plasma, d'augmenter la profondeur de fusion et d'améliorer la vitesse de soudage. En raison de sa masse légère, il est moins susceptible de provoquer des porosités.

Les effets du nuage de plasma sur la profondeur de fusion sont plus prononcés dans les zones à faible vitesse de soudage, l'influence diminuant au fur et à mesure que la vitesse de soudage augmente.

Le gaz protecteur est envoyé à la surface de la pièce à travers une buse à une pression spécifique.

La forme de la buse et le diamètre de sortie sont importants pour une protection efficace. La buse doit être suffisamment grande pour couvrir la surface de l'eau. surface de soudagemais également limitée en taille pour éviter la contamination par les vapeurs métalliques ou l'endommagement de la lentille.

Le débit du gaz de protection doit également être contrôlé, car un débit incontrôlé peut entraîner des turbulences, provoquant un mélange de l'atmosphère avec le bain de fusion et entraînant une porosité.

Pour améliorer l'effet protecteur, il est également possible d'utiliser un soufflage latéral à l'aide d'une buse de plus petit diamètre, en dirigeant le gaz sous un angle directement dans les petits trous du soudage par fusion en profondeur.

Le gaz de protection ne supprime pas seulement le nuage de plasma à la surface de la pièce, mais affecte également le plasma dans le trou et la formation de petits trous, ce qui permet d'obtenir des cordons de soudure plus profonds et plus larges.

Toutefois, un contrôle précis de la taille et de la direction du flux de gaz est nécessaire, car les turbulences peuvent endommager le bain de fusion et perturber la stabilité du processus de soudage.

(6) Longueur focale de l'objectif

Le soudage nécessite généralement la mise au point du laser, et l'objectif couramment utilisé a une longueur focale de 63-254 mm (2.5″-10″). La taille du spot est proportionnelle à la longueur focale - plus la longueur focale est courte, plus le spot est petit.

Cependant, la longueur focale affecte également la profondeur focale, ce qui signifie que la profondeur focale augmente avec la longueur focale.

Une longueur focale plus courte peut améliorer la densité de puissance, mais en raison de la faible profondeur focale, la distance entre la lentille et la pièce doit être maintenue avec précision, ce qui limite la profondeur de fusion.

Lors d'un soudage réel, la profondeur de champ la plus courte est généralement de 126 mm (5″) en raison de l'influence des projections générées pendant le processus de soudage et du mode laser.

Lors du soudage de joints plus importants ou de l'augmentation de la taille du point, une lentille d'une longueur focale de 254 mm (10″) peut être sélectionnée, mais cela nécessiterait une puissance de sortie du laser plus élevée (densité de puissance) pour obtenir un effet de petit trou de fusion en profondeur.

Pour une puissance laser supérieure à 2kW, en particulier pour les lasers au CO2 Pour éviter le risque de dommages optiques à la lentille de focalisation, une méthode de focalisation par réflexion est souvent utilisée, employant un miroir en cuivre poli comme réflecteur.

Cette solution est souvent recommandée pour les focalisation du faisceau laser grâce à son refroidissement efficace.

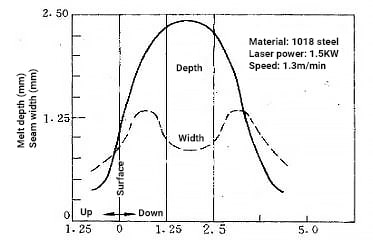

(7) Position de mise au point

Lors du soudage, la position du point focal est essentielle pour maintenir une densité de puissance adéquate. Les changements de position du point focal par rapport à la surface de la pièce à souder ont un impact direct sur la largeur et la profondeur de la soudure.

La figure ci-dessous illustre l'effet de la position du point focal sur la profondeur de fusion et la largeur du joint dans l'acier 1018.

Dans la plupart des applications de soudage au laserLe point focal est généralement placé à environ un quart de la profondeur de fusion prévue sous la surface de la pièce.

(8) Position du faisceau laser

La position du faisceau laser joue un rôle crucial dans la détermination de la qualité de la soudure, en particulier dans le cas des assemblages bout à bout qui y sont plus sensibles que les assemblages à recouvrement.

Par exemple, lors du soudage d'engrenages en acier trempé sur des tambours en acier doux, un contrôle adéquat de la position du faisceau laser permettra d'obtenir une soudure avec un taux d'humidité plus faible. teneur en carbone et une meilleure résistance aux fissures.

Dans certaines applications, la forme de la pièce à souder exige que le faisceau laser soit dévié selon un angle.

L'absorption de l'énergie laser par la pièce n'est pas affectée tant que l'angle de déviation entre l'axe du faisceau et le plan de l'articulation est inférieur à 100 degrés.

(9) Contrôle de l'augmentation et de la diminution progressive de la puissance du laser au début et à la fin du soudage

Dans le cas du soudage par fusion profonde au laser, de petits trous sont toujours présents, quelle que soit la profondeur de la soudure. Lorsque le processus de soudage est terminé et que l'interrupteur est éteint, un cratère se forme à l'extrémité de la soudure.

En outre, si la nouvelle couche de soudure au laser recouvre la soudure précédente, il y aura une absorption excessive du faisceau laser, ce qui entraînera une surchauffe ou une porosité de la soudure.

Pour éviter ces problèmes, les points de départ et d'arrêt de l'alimentation peuvent être programmés, ce qui permet de régler les temps de démarrage et d'arrêt de l'alimentation.

Cela signifie que la puissance de démarrage peut être augmentée électroniquement de zéro à la valeur de puissance définie dans un court laps de temps, que le temps de soudage peut être ajusté et, enfin, que la puissance peut être progressivement réduite de la valeur définie à zéro lorsque le processus de soudage est terminé.

(1) Caractéristiques du laser Soudage par fusion profonde

(2) Avantages du soudage par fusion profonde au laser

(3) Inconvénients du soudage par fusion profonde au laser

Le soudage par fusion profonde au laser utilise généralement le CO2 qui sont capables de maintenir une puissance de sortie suffisante pour créer un effet de "petit trou".

Cela permet au laser de fondre à travers toute la section transversale de la pièce et d'obtenir un joint soudé robuste.

En ce qui concerne le laser, il s'agit d'un dispositif simple qui génère un faisceau parallèle avec une excellente directionnalité et qui fonctionne comme une source de chaleur.

Le soudage au laser offre une grande résistance des joints et un rapport profondeur/largeur élevé, et sa vitesse de soudage est relativement rapide.

Elle permet également le contrôle à distance et l'automatisation de la production grâce à l'utilisation de lentilles et de fibres optiques, car elle ne nécessite pas d'environnement sous vide.

Le laser est doté d'une densité de puissance élevée, ce qui lui permet de souder des matériaux difficiles tels que le titane et le quartz, ainsi que des matériaux aux propriétés variées.

Le micro-soudage peut également être réalisé à l'aide d'un laser. Le faisceau laser est focalisé pour produire un point minuscule et peut être positionné avec précision, ce qui le rend idéal pour la production automatisée en grande quantité dans le cadre du soudage de micro-pièces et de petites pièces.

Le laser et les accessoires du système de soudage sont plus coûteux, ce qui entraîne un investissement initial et des coûts de maintenance plus élevés par rapport aux procédés de soudage traditionnels, d'où une faible rentabilité.

En outre, l'efficacité de conversion du soudage au laser est généralement faible, allant de 5% à 30%, en raison du faible taux d'émission de gaz à effet de serre. absorption du laser la lumière par les matériaux solides, notamment en présence de plasma, qui a un effet d'absorption sur la lumière laser.

Le petit point focalisé dans le soudage au laser exige une grande précision dans l'équipement pour le joint de la pièce, car même de petites déviations dans l'équipement peuvent entraîner des erreurs de traitement significatives.

En outre, le soudage au laser exige un niveau élevé de précision dans l'assemblage des pièces en raison de la petite taille du point focalisé par le laser et de l'étroitesse du cordon de soudure.

La position de la pièce soudée doit être très précise, ce qui signifie que la position du faisceau sur la pièce doit être maintenue dans la plage de focalisation du faisceau laser et ne doit pas s'en écarter de manière significative.

Une précision insuffisante dans l'assemblage de la pièce ou le positionnement du faisceau peut conduire à défauts de soudure.

Les exigences relatives à la forme du cordon de soudure dans le cadre du soudage au laser sont illustrées dans la figure ci-dessous.

Laser soudure d'angle est un processus difficile à contrôler. Il s'agit d'un procédé de soudage par fusion dans lequel un point focalisé est dirigé sur la pièce et le fil, respectivement.

Le bassin de fusion est petit, ce qui rend crucial le contrôle précis des positions relatives des filaments pour obtenir une fusion uniforme du fil alimenté en continu.

Le canal de soudure se solidifie relativement rapidement, ce qui peut entraîner des défauts de porosité et de fragilité.

Comparé au brasage, le cordon de soudure du soudage par pénétration a un aspect plus rugueux en raison des éclaboussures importantes, mais il est beaucoup plus résistant que le soudage par points conventionnel.

Par rapport à d'autres techniques de soudageLe coût du laser et des systèmes qui l'accompagnent est plus élevé et nécessite un investissement initial plus important.

Les principaux les types de lasers utilisés pour le soudage sont le CO2 les lasers Nd:YAG, les lasers à fibre et les lasers à semi-conducteur.

LE CO2 Laser

Les émissions de CO2 Le laser est un laser à gaz avec un faisceau dans l'infrarouge lointain et une longueur d'onde de 10,6 μm. Il fonctionne généralement en mode continu et possède une puissance de sortie élevée, ce qui le rend largement utilisé dans le soudage laser à haute puissance.

Lorsqu'il est utilisé pour le soudage à des niveaux de puissance élevés de 10 kW ou plus, l'utilisation d'argon comme gaz de protection peut produire un plasma puissant, ce qui se traduit par une faible profondeur de fusion.

Pour remédier à ce problème, l'hélium, qui ne produit pas de plasma, est souvent utilisé comme gaz de protection pour les appareils à haute puissance fonctionnant au CO2 le soudage au laser.

Laser à fibre

Les lasers à fibre sont principalement utilisés pour le soudage par recouvrement de matériaux minces avec des exigences élevées en matière de stabilité du joint de soudure.

Le soudage par chevauchement permet d'obtenir une profondeur de fusion de 0,01 pouce ou plus à des vitesses plus élevées. Par exemple, un laser à fibre monomode de 200 W peut atteindre une profondeur de fusion de 0,004 pouce à des vitesses allant jusqu'à 50 pouces par seconde.

Laser Nd:YAG

Le laser Nd:YAG est un laser à semi-conducteurs qui émet un faisceau de lumière principalement proche de l'infrarouge d'une longueur d'onde de 1,06 μm.

La conductivité thermique du matériau permet un taux élevé d'absorption de la lumière à cette longueur d'onde, et le laser peut fonctionner en mode continu et en mode pulsé, ce qui le rend compétitif pour le soudage de composants critiques.

Laser à semi-conducteur

Les lasers à semi-conducteurs se caractérisent par leur petite taille, leur rendement de conversion élevé, leur faible coût d'exploitation et leur longue durée de vie, ce qui en fait une orientation importante pour le développement futur des lasers.

Des chercheurs nationaux et étrangers ont commencé à étudier l'utilisation de lasers à semi-conducteurs de haute puissance pour le soudage d'alliages d'aluminium.

La courte longueur d'onde du laser à semi-conducteur se traduit par un taux d'absorption du métal beaucoup plus élevé que celui du laser CO2 et du laser Nd:YAG, ce qui en fait une option prometteuse pour les applications de soudage.

Cependant, la faible densité de puissance du laser à semi-conducteur lorsqu'il est appliqué à la surface du matériau le rend plus approprié pour les matériaux minces. soudage de plaques et le soudage de composants électroniques dans les applications de soudage au laser.

Les caractéristiques du laser et le soudage composé TIG.

Par exemple, lorsqu'un puits de CO2 d'une puissance de 0,8 kW est utilisé en combinaison avec un courant d'arc TIG de 90A et une vitesse de soudage de 2m/min, il a une capacité de soudage équivalente à celle d'un laser CO2 soudeur laser.

Lors du soudage à des vitesses allant de 0,5 à 5 m/min avec une machine à CO2 la profondeur de fusion obtenue est de 1,3 à 1,6 fois supérieure à celle obtenue avec le laser à CO2 laser seul.

Lecture connexe : Soudage MIG et TIG

Le soudage composite au plasma laser est effectué de manière coaxiale, comme le montre la figure 3. Le arc plasma est généré par une électrode annulaire, et le faisceau laser traverse le centre de l'arc de plasma.

L'arc plasma remplit deux fonctions principales.

Tout d'abord, il fournit de l'énergie supplémentaire pour la processus de soudage au laserLa vitesse et l'efficacité de la soudure s'en trouvent accrues.

Deuxièmement, l'arc de plasma entoure le laser, ce qui entraîne un effet de traitement thermique qui prolonge le temps de refroidissement et réduit le risque de durcissement et de contraintes résiduelles, ce qui améliore les propriétés microstructurales de la soudure.

Le principe de base du soudage composite laser-MIG est illustré à la figure 4.

En plus de l'apport d'énergie au zone de soudure Grâce à l'arc, le laser fournit également de la chaleur au métal soudé. La technologie de soudage composite au laser et à l'arc fonctionne simultanément, les deux méthodes agissant sur la zone de soudure.

Le laser et l'arc contribuent tous deux aux performances de la soudure composite à des degrés et sous des formes variables.

Dans le soudage composite laser-MIG, la volatilisation se produit non seulement à la surface de la pièce, mais aussi sur le fil d'apport, ce qui entraîne une plus grande volatilisation du métal et facilite le transfert d'énergie du laser.

Le soudage MIG présente l'avantage d'une source d'énergie peu coûteuse, d'un bon pontage de la soudure, d'un arc stable et de la possibilité d'améliorer la structure de la soudure avec le métal d'apport.

D'autre part, le soudage par faisceau laser se caractérise par une grande profondeur de fusion, une vitesse de soudage élevée, un faible apport de chaleur et un cordon de soudure étroit.

Cependant, le soudage de matériaux plus épais nécessite un laser plus puissant.

Le bain de fusion dans le soudage composite au laser est plus petit que dans le soudage MIG, ce qui entraîne une moindre déformation de la pièce et réduit considérablement la nécessité d'une correction après le soudage.

Dans le cas du soudage composite laser-MIG, deux bains distincts sont formés et l'apport de chaleur de l'arc sert de traitement de trempe post-soudure simultané, réduisant la dureté de la soudure, en particulier dans le cas de l'acier.

La vitesse de soudage très élevée du soudage composite au laser permet de réduire les délais et les coûts de production.

Dans le processus de soudage au laser, la densité de puissance élevée du laser provoque un échauffement, une fusion et une vaporisation rapides du matériau de base, ce qui produit des vapeurs de métal à haute température.

Cependant, la densité de puissance élevée et continue peut également entraîner la formation d'un nuage de plasma, qui réduit l'absorption du laser par la pièce à souder et rend le processus de soudage instable.

Pour y remédier, un laser pulsé à forte puissance de crête ou une combinaison de deux lasers pulsés avec des largeurs d'impulsion, des fréquences de répétition et des puissances de crête différentes peuvent être utilisés pour préparer la pièce à souder.

Les deux faisceaux laser travaillent ensemble pour créer périodiquement un trou de fusion large et profond. En arrêtant l'irradiation d'un faisceau laser au bon moment, le nuage de plasma peut être réduit ou éliminé, ce qui améliore l'absorption et l'utilisation de l'énergie laser et augmente la profondeur et la capacité de soudage.

La réduction de la densité de puissance du laser après la formation d'un trou de fusion large et profond et la poursuite de l'irradiation peuvent également contribuer à réduire le nuage de plasma.

Lorsque l'énergie laser agissant sur la vapeur métallique est réduite, le nuage de plasma peut diminuer, ce qui conduit à un processus de soudage plus stable.

Il s'agit d'une série de traitements optiques de la lumière laser afin d'obtenir un faisceau présentant les caractéristiques souhaitées pour les applications laser.

Pour les applications de soudage, trois types de têtes sont disponibles : la tête de soudage par fusion, la tête de brasage et la tête de soudage à l'arc. tête de soudage laser.

Les robots sont plus courants, avec une précision et un poids suffisants pour être appliqués.

Actuellement, les sociétés ABB, FANUC, MOTOMAN, KUKA, etc. ont des applications laser.

Densité de puissance

La densité de puissance est un facteur critique pour traitement au laser. Lorsque la densité de puissance est élevée, la couche superficielle du matériau peut être chauffée jusqu'à l'ébullition en quelques microsecondes, ce qui entraîne une grande quantité de vapeur.

La densité de puissance élevée est donc idéale pour les processus d'enlèvement de matière tels que la coupe, le poinçonnage et la gravure.

En revanche, les densités de puissance plus faibles nécessitent plusieurs millisecondes pour atteindre le point d'ébullition, ce qui fait que la couche inférieure fond avant que la couche superficielle ne se vaporise, facilitant ainsi la formation d'une bonne soudure par fusion.

Forme d'onde de l'impulsion laser

Lorsqu'un faisceau laser de haute intensité est dirigé vers la surface d'un matériau, 60-98% de l'énergie laser est réfléchie et perdue, en particulier pour les matériaux qui réfléchissent fortement, tels que l'or, l'argent, le cuivre, l'aluminium, le titane, etc. La réflectivité du métal change au fil du temps pendant le signal de l'impulsion laser.

Lorsque la température de la surface du matériau atteint le point de fusion, la réflectivité diminue rapidement. Une fois la surface fondue, la réflectivité se stabilise à une certaine valeur.

Largeur d'impulsion du laser

La largeur d'impulsion est un paramètre crucial dans soudage au laser pulsé. La largeur d'impulsion détermine la taille de la zone affectée thermiquement et la profondeur de fusion. Plus la largeur d'impulsion est longue, plus la zone affectée thermiquement est grande et plus la profondeur de fusion augmente avec la puissance 1/2 de la largeur d'impulsion.

Cependant, l'augmentation de la largeur d'impulsion diminue la puissance de crête, de sorte qu'elle est généralement utilisée pour la conduction de la chaleur. méthodes de soudage pour former une soudure large et peu profonde. Mais une puissance de crête plus faible entraîne un apport de chaleur excessif, et chaque matériau a une largeur d'impulsion optimale qui maximise la profondeur de fusion.

Volume hors foyer

Le soudage au laser nécessite généralement un certain degré de défocalisationLa densité de puissance au centre du point focal du laser est trop élevée et tend à s'évaporer dans un trou.

En revanche, la densité de puissance est répartie de manière relativement homogène dans tous les plans éloignés de l'axe d'émission. point focal du laser.

Il existe deux types de défocalisation : positive et négative. Le plan focal se trouve au-dessus de la pièce pour la défocalisation positive et inversement pour la défocalisation négative.

En théorie, lorsque les plans de défocalisation positif et négatif et le plan de soudage sont égaux, les plans de densité de puissance correspondants sont approximativement les mêmes.

Toutefois, dans la pratique, la forme de la piscine de fusion obtenue peut être différente. Une défocalisation négative entraîne une fusion plus profonde, ce qui est lié au processus de formation de la piscine de fusion.

Vitesse de soudage

La vitesse de soudage a une grande influence sur la profondeur de fusion. L'augmentation de la vitesse permet de réduire la profondeur de fusion, mais une vitesse trop faible entraîne une fusion excessive du matériau et le soudage à travers la pièce.

Par conséquent, il existe une plage de vitesse appropriée pour une certaine puissance laser et une certaine épaisseur d'un matériau particulier, et la profondeur de fusion maximale peut être obtenue à la valeur de vitesse correspondante à l'intérieur de cette plage.

Gaz protecteur

Le procédé de soudage au laser utilise souvent des gaz inertes, tels que l'hélium, l'argon et l'azote, pour protéger le bain de fusion.

Le gaz de protection protège également la lentille de focalisation de la contamination par les vapeurs métalliques et de la pulvérisation de gouttelettes liquides. Dans le cas du soudage laser à haute puissance, le matériau éjecté est puissant, ce qui rend la protection de la lentille encore plus cruciale.

Le troisième rôle du gaz de protection est de disperser efficacement le plasma de protection généré par le soudage au laser à haute puissance.

La vapeur métallique absorbe le faisceau laser et s'ionise en plasma. S'il y a trop de plasma, le faisceau laser sera partiellement consumé par le plasma.

1. Soudage feuille à feuille

Il comprend 4 types de méthodes de traitement :

2. Fil de fer–à–soudage par fil

Il comprend 4 types de méthodes de traitement :

3. Soudage de fils métalliques et de composants de blocs

La connexion d'un fil métallique à des éléments en morceaux peut être réalisée avec succès par soudage au laser, les éléments en morceaux pouvant être de n'importe quelle taille.

Il convient de prêter attention à la géométrie de l'élément filaire pendant le soudage.

4. Soudage de différents métaux

Soudage de les différents types de métaux doit prendre en compte la gamme des paramètres de soudabilité et de soudabilité.

Le soudage au laser entre différents types de métaux n'est possible que pour des combinaisons spécifiques de matériaux.

Si le brasage laser n'est peut-être pas adapté à l'assemblage de certains composants, il peut être utilisé comme source de chaleur pour le brasage tendre et le brasage fort et présente ses propres avantages.

Le brasage tendre au laser est principalement utilisé pour le brasage des cartes de circuits imprimés et est particulièrement utile dans la technologie d'assemblage des composants des puces.

Il existe plusieurs méthodes de brasage, et le brasage tendre au laser n'est que l'une d'entre elles.

Le soudage au laser est un procédé dans lequel un faisceau de lumière laser à haute énergie est dirigé vers une pièce à usiner, ce qui provoque une augmentation de la température, entraînant la fusion et l'assemblage de la pièce à usiner pour former un joint permanent.

Le soudage au laser est connu pour sa grande résistance au cisaillement et à la déchirure.

Plusieurs facteurs peuvent affecter la qualité du soudage au laser, dont certains sont très instables et volatils. Le réglage et le contrôle corrects de ces paramètres sont essentiels pour maintenir la bonne plage de soudage laser continu à grande vitesse et garantir la qualité de la soudure.

La stabilité et la fiabilité de la formation des soudures est une question importante pour la mise en œuvre pratique et l'industrialisation de la technologie de l'énergie solaire. technologie de soudage au laser.

Les facteurs affectant la qualité du soudage au laser peuvent être classés en trois catégories : l'équipement de soudage, l'état de la pièce et les paramètres du processus.

Équipement de soudage :

Les exigences de qualité les plus importantes pour les lasers sont la stabilité de la configuration du faisceau et la puissance de sortie. Il est préférable d'utiliser un ordre de faisceau inférieur pour obtenir une meilleure focalisation du faisceau, une taille de spot plus petite et une densité de puissance plus élevée à puissance laser égale, ce qui permet d'obtenir des soudures plus profondes et plus larges. Il est généralement nécessaire d'utiliser un mode de base (TEM00) ou un mode d'ordre inférieur pour obtenir des soudures plus profondes et plus larges.laser de qualité la soudure.

Actuellement, la Chine rencontre des difficultés dans l'utilisation des lasers pour le soudage en raison de problèmes liés à la qualité du faisceau et à la stabilité de la puissance de sortie. Toutefois, dans d'autres pays, les qualité du faisceau laser et la stabilité de la puissance de sortie est élevée et ne pose pas de problème pour le soudage au laser.

Le système optique et son miroir de mise au point sont les facteurs les plus importants qui influent sur la qualité de l'image. qualité du soudage.

La longueur focale utilisée est généralement comprise entre 127 mm et 200 mm. Une longueur focale plus petite réduit le diamètre du point de taille du faisceau focal, mais est plus susceptible de provoquer des contaminations et des éclaboussures au cours du processus de soudage.

La brièveté de la longueur d'onde entraîne une plus grande absorption.

Les matériaux ayant une bonne conductivité ont généralement une réflectivité élevée. En ce qui concerne le laser YAG, le taux de réflectivité est de 96% pour l'argent, 92% pour l'aluminium, 90% pour le cuivre et 60% pour le fer.

La température a une relation linéaire avec l'absorbance ; plus la température est élevée, plus l'absorbance est élevée. Les matériaux de revêtement de surface, tels que le phosphate, le noir de carbone, le graphite, etc., peuvent améliorer le taux d'absorption.

État de la pièce

Pour que le soudage au laser soit réussi, la pièce doit avoir des bords précis et le point laser doit être aligné avec précision sur le cordon de soudure. La précision et l'alignement ne doivent pas changer au cours du processus de soudage en raison de la déformation due à la chaleur.

En effet, le point laser est petit, le cordon de soudure est étroit et il n'y a généralement pas de métal d'apport ajouté.

Si l'écart d'assemblage est trop important, le faisceau laser peut le traverser, l'empêchant de fondre le matériau de base, ou provoquant un grignotage ou une dépression visible. Un léger écart dans l'alignement des points peut entraîner des points non fusionnés ou non soudés.

Par conséquent, l'écart entre l'assemblage bout à bout de la plaque générale et le joint ponctuel ne doit pas être supérieur à 0,1 mm, et l'écart sur le mauvais côté ne doit pas être supérieur à 0,2 mm.

Dans certains cas, la technologie du soudage au laser ne peut pas être utilisée parce que ces exigences ne peuvent pas être satisfaites.

Pour obtenir de bons résultats de soudage, il convient de contrôler l'écart entre les bords et l'écart de recouvrement à 10% de l'épaisseur de la tôle mince. Les substrats à souder doivent être en contact étroit pour que le soudage au laser soit réussi, ce qui nécessite un serrage minutieux des pièces.

La densité de puissance du point laser est le facteur le plus important affectant le mode de soudage laser et la stabilité de la formation de la soudure. Lorsque la densité de puissance passe de faible à élevée, les modes de soudage passent d'un soudage par conduction thermique stable à un soudage par instabilité de mode, puis à un soudage par fusion profonde stable.

La densité de puissance du spot laser est principalement déterminée par la puissance du laser et la position de focalisation du faisceau, la densité de puissance du laser étant proportionnelle à la puissance du laser. La densité de puissance du laser est proportionnelle à la puissance du laser. Il existe une position optimale pour la focalisation du faisceau afin d'obtenir le meilleur effet.

Lorsque le foyer du faisceau se trouve à une certaine position sous la surface de la pièce (entre 1 et 2 mm, en fonction de l'épaisseur de la plaque et des paramètres), le cordon de soudure idéal peut être obtenu.

Tout écart par rapport à cette position optimale augmente la taille de la tache superficielle de la pièce, ce qui réduit la densité de puissance et peut entraîner des changements dans la forme du processus de soudage.

La vitesse de soudage a un effet moins important sur la forme et la stabilité du processus de soudage que la puissance du laser et la position du foyer.

Toutefois, lorsque la vitesse de soudage est trop élevée, l'apport de chaleur peut devenir trop faible pour maintenir un processus stable de soudage par fusion profonde.

Dans la pratique, le choix du mode de soudage doit être basé sur la profondeur de fusion requise pour les pièces soudées et doit éviter les modes de soudage instables.

Dans la plage de soudage par fusion profonde stable, la puissance du laser a un effet direct sur la profondeur de fusion, la profondeur augmentant à mesure que la puissance augmente (à environ 0,7 fois la relation). Plus la vitesse de soudage est élevée, plus la profondeur de fusion est faible.

Lorsque certaines conditions relatives à la puissance du laser et à la vitesse de soudage sont remplies, la position optimale du foyer permet d'obtenir une profondeur de fusion maximale.

Tout écart par rapport à cette position diminue la profondeur de fusion et peut entraîner une instabilité du mode ou une stabilité du soudage par conduction thermique.

Le rôle principal du gaz de protection est de protéger la pièce de l'oxydation pendant le soudage, de protéger la lentille de focalisation de la contamination par les vapeurs métalliques et de la pulvérisation de gouttelettes liquides fondues,

Pour les deux cas ci-dessus,

D'une part, l'utilisation de composants optiques de haute qualité et très stables, avec un entretien fréquent, est cruciale pour prévenir la pollution et les maintenir propres.

D'autre part, le développement de méthodes de surveillance et de contrôle en temps réel du processus de soudage au laser est nécessaire pour optimiser les paramètres, surveiller les changements dans la puissance du laser et la position du point focal lorsqu'il atteint la pièce à usiner, et réaliser un contrôle en boucle fermée pour améliorer la fiabilité et la stabilité de la qualité du soudage au laser.

Laser Soudage de l'acier au carbone et acier allié commun

Le soudage au laser de l'acier au carbone fonctionne généralement bien, et la qualité de la soudure dépend du niveau d'impuretés. Des facteurs tels que le soufre et le phosphore peuvent affecter le risque de fissuration des soudures.

Quand soudage de l'acier au carbone avec une teneur supérieure à 0,25%, un préchauffage est nécessaire pour obtenir une qualité de soudure satisfaisante.

Lorsque l'on soude ensemble des aciers à teneur en carbone différente, il est préférable d'orienter légèrement la torche vers le matériau à faible teneur en carbone afin de garantir un joint de haute qualité.

Toutefois, l'acier bouillant à faible teneur en carbone ne doit pas être soudé au laser en raison de sa teneur élevée en soufre et en phosphore.

Inversement, l'acier à faible teneur en carbone convient au soudage au laser en raison de sa faible teneur en impuretés. Les aciers à moyenne et haute teneur en carbone et les aciers alliés peuvent être soudés au laser, mais un préchauffage et un traitement post-soudage sont nécessaires pour réduire les contraintes et prévenir la formation de fissures.

Soudage au laser de l'acier inoxydable

En général, l'obtention de joints de haute qualité par laser soudage de l'acier inoxydable est plus facile qu'avec les méthodes de soudage conventionnelles. La vitesse de soudage élevée permet de réduire la zone affectée par la chaleur et d'éliminer le risque de sensibilisation.

En outre, la faible conductivité thermique de l'acier inoxydable facilite l'obtention d'une fusion profonde et de cordons de soudure étroits.

Soudage au laser de différents métaux

La vitesse de refroidissement rapide et la zone affectée thermiquement réduite du soudage au laser offrent des conditions favorables à la compatibilité des matériaux de structures variées après le soudage et la fusion de divers métaux.

Il a été démontré que les métaux suivants peuvent être soudés avec succès à l'aide de méthodes de fusion profonde au laser :

Applications de fabrication

La technologie du soudage au laser en bandes sur mesure est largement utilisée dans la construction automobile. Au Japon, elle a remplacé le soudage bout à bout par étincelage dans l'industrie sidérurgique pour l'assemblage des pièces en acier. acier laminé bobines.

L'étude du soudage de plaques ultra-minces, d'une épaisseur inférieure à 100 microns, n'est pas réalisable avec le soudage par fusion, mais le soudage au laser YAG avec une forme d'onde de puissance de sortie spéciale a été couronné de succès, ce qui montre que le soudage au laser a un vaste avenir devant lui.

Au Japon, le soudage au laser YAG a été développé pour la première fois au monde pour la réparation de tubes fins dans les générateurs de vapeur des réacteurs nucléaires, et certaines entreprises ont également utilisé la technologie du soudage au laser pour les engrenages.

Domaine de la métallurgie des poudres

Avec les progrès constants de la science et de la technologie, les procédés traditionnels de fusion et d'électrolyse ont été abandonnés. méthodes de moulage des matériaux de fabrication ne peut plus répondre aux exigences particulières des matériaux industriels.

En raison de leurs propriétés uniques et de leurs avantages en termes de fabrication, les matériaux issus de la métallurgie des poudres remplacent les matériaux traditionnels dans des secteurs tels que l'automobile, l'aéronautique et la fabrication d'outils.

Avec le développement des matériaux métallurgiques en poudre, l'assemblage des pièces devient de plus en plus difficile, ce qui limite l'application des matériaux métallurgiques en poudre.

Au début des années 1980, le soudage au laser, avec ses avantages spécifiques, est entré dans le domaine du traitement des matériaux métallurgiques en poudre et a ouvert de nouvelles perspectives pour l'application des matériaux métallurgiques en poudre.

Par exemple, le brasage méthodes de soudage Les diamants, couramment utilisés dans les matériaux métallurgiques en poudre, ont une faible force d'adhérence, une large zone affectée par la chaleur et ne peuvent pas résister aux températures élevées et aux exigences de résistance. Toutefois, l'utilisation du soudage au laser peut améliorer la solidité du soudage et la résistance aux températures élevées.

Industrie automobile

À la fin des années 1980, des lasers de classe kilowatt ont été utilisés dans la production industrielle. lignes de soudage se sont répandues dans l'industrie automobile.

Les constructeurs automobiles européens, tels que Audi, Mercedes-Benz, Volkswagen et Volvo en Suède, ont été parmi les premiers à utiliser le soudage au laser pour le toit, la carrosserie, les cadres latéraux et d'autres éléments. tôle dans les années 1980.

Dans les années 1990, General Motors, Ford et Chrysler aux États-Unis ont introduit le soudage au laser dans la construction automobile.

En Italie, Fiat a utilisé le soudage au laser pour l'assemblage soudé de la plupart des composants en tôle d'acier.

Au Japon, Nissan, Honda et Toyota utilisent des procédés de soudage et de découpage au laser pour la fabrication de revêtements de carrosserie.

Les assemblages soudés au laser en acier à haute résistance sont de plus en plus utilisés dans la fabrication de carrosseries automobiles en raison de leurs excellentes performances.

Selon les statistiques du marché américain des métaux, à la fin de 2002, la consommation de structures en acier soudées au laser aura atteint 70 000 tonnes, soit trois fois plus qu'en 1998.

Le matériel de soudage au laser utilisé dans l'industrie automobile est très puissant et à chemins multiples afin de répondre aux besoins de l'industrie en matière de lots et de haut degré d'automatisation.

Industrie électronique

Le soudage au laser est largement utilisé dans l'industrie électronique, en particulier dans l'industrie microélectronique.

Ses avantages, tels qu'une petite zone affectée thermiquement, une concentration rapide de la chaleur et une faible contrainte thermique, en font le choix privilégié pour les circuits intégrés et l'emballage des boîtiers de dispositifs semi-conducteurs.

Le soudage au laser a également été utilisé dans le développement de dispositifs à vide, tels que les pôles de focalisation en molybdène avec des anneaux de support en acier inoxydable et des assemblages de filaments cathodiques à chaleur rapide.

Dans l'industrie électronique, le soudage au laser est également utile pour souder des feuilles ondulées élastiques à parois minces d'une épaisseur de 0,05 à 0,1 mm, qui sont difficiles à résoudre avec les méthodes de soudage traditionnelles. Soudage TIG est susceptible d'être traversé par la soudure, tandis que la stabilité du plasma est médiocre et a de nombreux facteurs d'influence. Le soudage au laser est très efficace et largement utilisé dans ces cas.

Biomédical

L'utilisation du soudage laser dans les tissus biologiques a débuté dans les années 1970, et son succès dans le soudage des trompes de Fallope et des vaisseaux sanguins a conduit à des recherches plus approfondies sur le soudage d'une variété de tissus biologiques.

Aujourd'hui, la recherche sur le soudage des nerfs au laser se concentre sur la longueur d'onde du laser, la dose et son effet sur la récupération fonctionnelle, ainsi que sur la sélection du laser. matériaux de soudage.

Par rapport aux méthodes de suture traditionnelles, le soudage au laser permet une anastomose plus rapide et élimine le risque de réaction d'un corps étranger pendant le processus de cicatrisation, tout en préservant les propriétés mécaniques de la zone soudée. Par conséquent, on s'attend à ce qu'elle soit plus largement utilisée dans la biomédecine à l'avenir.

Autres secteurs

Le soudage au laser gagne également progressivement en popularité dans d'autres secteurs, en particulier dans le domaine du soudage de matériaux spéciaux.

En Chine, par exemple, de nombreuses études ont été menées sur le soudage au laser de matériaux tels que le BT20 alliage de titanel'alliage HEl30 et les batteries Li-ion.

En outre, le fabricant allemand de machines à verre GlamacoCoswig, en collaboration avec l'institut expérimental IFW pour la technologie d'assemblage et les matériaux, a mis au point une nouvelle technologie pour le soudage au laser du verre plat.

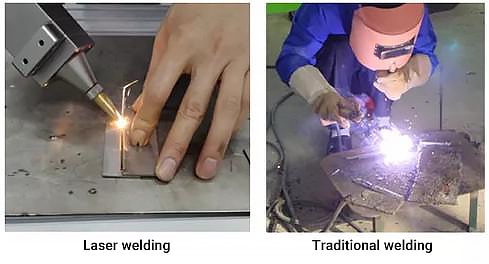

La première impression de nombreux entrepreneurs à l'égard des machines de soudage au laser est qu'elles sont trop chères par rapport aux machines de soudage traditionnelles. soudage à l'arc sous argon qui ne coûtent qu'environ 10 000 RMB. Il s'agit toutefois d'une perception erronée, car ils n'ont pas encore compris les avantages de l'utilisation des machines à souder au laser.

Pour qu'une entreprise survive et se développe, elle doit être forte et capable de fabriquer des produits de haute qualité qui attirent les clients.

Sur le marché actuel, les clients sont de plus en plus exigeants et recherchent des produits non seulement fonctionnels, mais aussi beaux et délicats.

Pour rester en tête de la concurrence et accroître l'attrait du marché, il est important que les entreprises adoptent des équipements et des processus de technologie avancée pour fabriquer des produits nouveaux et sophistiqués. Cela permet non seulement d'améliorer la compétitivité, mais aussi d'accroître les bénéfices et les ventes.

Les machines à souder au laser, comparées aux équipements de soudage traditionnels, offrent plusieurs avantages qui peuvent contribuer à améliorer la qualité et l'efficacité de la production.

La machine à souder au laser est un type de traitement sans contact, ce qui signifie qu'elle n'endommage pas la pièce pendant le processus de soudage.

Ses avantages sont les suivants : vitesse de soudage rapide, résistance élevée au soudage, joints de soudure lisses, déformation minimale et capacité à souder dans des conditions particulières telles que les espaces restreints.

La machine à souder au laser est capable de souder des matériaux spéciaux à point de fusion élevé, tels que les métaux réfractaires, et peut même être utilisée pour souder des matériaux non métalliques tels que les céramiques. Elle est très flexible et a un bon effet sur le soudage de matériaux spéciaux.

La capacité de soudage à distance sans contact permet de souder des pièces difficiles d'accès avec une machine à souder traditionnelle.

Le faisceau laser peut être focalisé avec précision pour produire un petit point, et il n'est pas affecté par les champs magnétiques, ce qui le rend idéal pour le micro-soudage. Son positionnement précis le rend adapté à la production automatique en série de petites et micro-pièces.

Le soudage au laser est une fusion de technologies modernes et traditionnelles. Il est unique par rapport aux techniques de soudage traditionnelles et dispose d'un plus large éventail d'applications, ce qui peut améliorer considérablement l'efficacité et la précision du soudage.

La densité de puissance est élevée et l'énergie est rapidement libérée, ce qui rend le processus de soudage plus efficace. Le point focal plus petit du soudage au laser renforce également la liaison entre les matériaux soudés et élimine la nécessité d'un traitement après le soudage, ce qui évite d'endommager et de déformer les matériaux.

Cette technologie est principalement utilisée dans les industries de haute technologie et, au fur et à mesure que les gens continuent à la comprendre et à la maîtriser, elle sera inévitablement appliquée à davantage de domaines et d'industries.

Le soudage au laser peut facilement répondre à diverses exigences de soudage pour différents matériaux, y compris les métaux et les non-métaux, et a la capacité de se concentrer de manière aléatoire sur 360 degrés en raison de la pénétrabilité et de la réfraction du laser.

En outre, le soudage au laser peut être effectué dans des conditions générales de température ambiante, car il dégage une grande quantité de chaleur en peu de temps, ce qui réduit les exigences environnementales et élimine la nécessité d'un environnement sous vide ou protégé par des gaz.

Au fil des ans, la technologie laser a été largement reconnue et a évolué de son utilisation initiale dans les applications militaires à une utilisation généralisée dans le secteur civil. Le développement de la technologie de soudage au laser a encore élargi le champ d'application de la technologie laser.

À l'avenir, le soudage au laser sera utilisé non seulement dans des industries telles que l'automobile, la sidérurgie et la fabrication d'instruments, mais aussi dans les domaines militaire, médical et autres.

En particulier, la chaleur et la température élevées du soudage au laser en font un choix approprié pour les applications médicales, telles que la neuromédecine et la médecine de la reproduction.

Ses avantages en matière de précision profiteront également aux industries qui ont besoin de fabriquer des instruments de précision, contribuant ainsi au développement continu de l'humanité et de la société.