Les connexions métal-polymère constituent les structures légères idéales pour les automobiles. Le processus de connexion efficace entre les matériaux composites tels que le polymère renforcé de fibres de carbone (CFRP) ou le polymère renforcé de fibres de verre (GFRP) et les composants métalliques a fait l'objet d'une grande attention avec l'émergence de structures automobiles légères (voir figure 1). La liaison entre différents matériaux est cruciale [...]

Les connexions métal-polymère constituent les structures légères idéales pour les automobiles. Le processus de connexion efficace entre les matériaux composites tels que le polymère renforcé de fibres de carbone (CFRP) ou le polymère renforcé de fibres de verre (GFRP) et les composants métalliques a fait l'objet d'une grande attention avec l'émergence de structures automobiles légères (voir figure 1).

La liaison entre différents matériaux est cruciale pour la sécurité et les aspects fonctionnels dans l'industrie automobile.

Les exigences de l'industrie automobile sont claires : le processus de collage doit être rapide, fiable et automatisé.

Le tableau 1 énumère les trois méthodes les plus courantes pour raccorder les matériaux composites et les composants métalliques dans les processus industriels, parmi lesquelles le soudage au laser est peut-être la méthode la plus récente, mais elle doit encore faire l'objet de recherches et d'améliorations. Ces questions ne concernent pas seulement l'efficacité, mais aussi la résistance et le vieillissement des pièces de connexion. Cet article aborde ces questions en détail.

Tableau 1 : Méthodes d'assemblage pour les matériaux composites

| Fixation mécanique | Collage d'adhésifs | Soudage au laser |

| Avantages : - Processus rapide et peu coûteux - Technologie mature | Avantages : - Diverses colles pour différentes applications - Convient à l'assemblage de matériaux composites | Avantages : - Processus rapide et fiable - Résistance élevée des joints - Aucun matériel supplémentaire n'est nécessaire |

| Inconvénients : - Les trous peuvent compromettre la résistance des fibres et des matériaux composites. - Poids supplémentaire dû aux attaches | Inconvénients : - Nécessite une préparation approfondie de la surface - Temps de traitement long - Nécessite du matériel supplémentaire | Inconvénients : - Équipement spécialisé requis - Limité aux matériaux thermoplastiques |

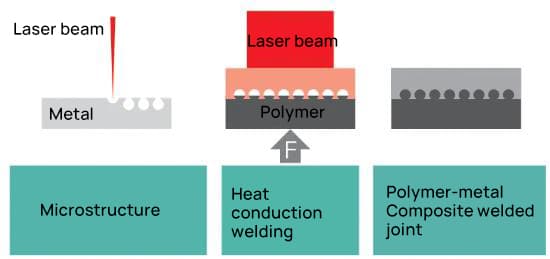

Le caché processus de soudage au laser L'assemblage de matériaux composites et de pièces métalliques se fait principalement en deux étapes. Dans un premier temps, la pièce métallique est traitée au laser pour former une microstructure à sa surface.

Ce processus peut être réalisé à l'aide d'un laser à fibre monomode à onde continue d'une puissance nominale d'environ 1 kW. Le laser balaie la surface de la pièce métallique pour former une rainure régulière avec une géométrie d'arête mordante (voir figure 2).

En raison de la forte intensité du faisceau laser, le métal fond partiellement et se vaporise au cours du processus d'ablation. La pression d'évaporation pulvérise la matière, et une partie de la matière projetée se solidifie au bord de la rainure, formant une certaine structure d'arête mordante sur la rainure.

Pour que le polymère adhère davantage à la surface du métal, la densité de la microstructure de surface peut être augmentée, par exemple en balayant les rainures avec le faisceau laser à un angle de 90° (voir figure 3).

Il existe un autre procédé qui permet d'obtenir cette structuration de la surface. Ce processus peut être réalisé à l'aide de lasers à impulsions ultracourtes (USP) pour créer une structure de surface semblable à une éponge avec des protubérances coniques.

Cette structure de surface peut être réalisée sur différents matériaux tels que l'acier, l'aluminium, le silicium et le cuivre. titane. L'adhérence du polymère sur cette surface est meilleure que celle de la microstructure produite par la fibre. traitement au laser. Le seul problème est que la vitesse de traitement des lasers USP est plus lente.

Lorsque les lasers USP atteindront une puissance moyenne de l'ordre du kilowatt (comme prévu dans un autre projet Fraunhofer), ils pourraient constituer un meilleur choix pour la microstructuration des surfaces métalliques utilisées pour le collage des matériaux composites.

Lors de la deuxième étape de l'assemblage des matériaux composites avec les pièces métalliques, le polymère est chauffé jusqu'à ce qu'il fonde.

Ensuite, le polymère est pressé dans la microstructure à la surface de la pièce métallique et, après refroidissement, une bonne connexion entre le polymère et la pièce métallique est obtenue.

Il existe différentes méthodes pour chauffer le polymère : l'une consiste à chauffer le polymère (comme dans le moulage par injection traditionnel) puis à le presser dans la rainure, tandis qu'une autre consiste à chauffer la pièce métallique et à la presser sur le polymère froid.

La conduction thermique fait fondre le polymère et le fait couler dans la microstructure à la surface de la pièce métallique. Les deux méthodes permettent de former une liaison composite polymère-métal.

La première étape de la microstructure laser est un processus rapide et sans contact. Le processus d'assemblage proprement dit peut être facilement intégré dans les processus de production existants, tels que le moulage par injection ou l'emboutissage. Par conséquent, la méthode de soudage au laser est généralement un processus rapide et économique adapté à la production de masse.

Dans les applications pratiques, les pièces composites reliées par du métal et du polymère peuvent être soumises à des charges multiaxiales, en phase ou hors phase. Pour toutes les applications, plusieurs questions se posent : quelle pression un tel joint peut-il supporter ? Où se produira-t-il une rupture ? Quelles sont les conséquences pour le processus d'assemblage ?

Des experts du Fraunhofer ILT en Allemagne ont effectué une série de tests de pression en utilisant différents matériaux pour répondre à ces questions (voir figure 4). Dans un cas, ils ont fabriqué une éprouvette composée d'un matériau inoxydable de 1,5 mm d'épaisseur. tôle d'acier et une bande de polypropylène (PP) renforcée par des fibres de verre de 3 mm d'épaisseur pour les essais de traction-cisaillement, et un PP non renforcé pour les essais de traction.

La surface métallique a été traitée avec un laser à fibre monomode d'une puissance nominale de 1 kW et d'un diamètre focalisé d'environ 40 μm pour former une structure de rainure de bord de morsure reproductible. La partie en polymère a été chauffée avec un laser à semi-conducteur de 3 kW (puissance d'environ 300-700 W), avec une taille de spot de 7,5×25 mm2. Les deux parties ont été serrées l'une contre l'autre à l'aide d'un serrage pression de 3 bars, et la surface de collage de l'échantillon d'essai de traction-cisaillement (acier + PP) était de 150 mm2tandis que celle de l'éprouvette de traction (acier + PP) était de 100 mm2.

Cinq spécimens de chaque type ont été soumis à des essais destructifs. La résistance de l'assemblage de la microstructure avec un espacement des rainures de 400 μm a été testée sous une charge de traction-cisaillement de 13,1 MPa, et la résistance de l'assemblage avec un espacement des rainures de 300 μm a été mesurée sous une charge de traction-cisaillement de 15,5 MPa. Lors de l'essai de traction, les échantillons ont supporté des charges de 5,1 MPa (espacement des rainures de 400 μm) et de 9,1 MPa (espacement des rainures de 300 μm), respectivement.

Il est clair que les microstructures denses ont une meilleure adhérence, mais il convient de noter que les microstructures denses augmentent le temps de traitement.

Les chercheurs ont effectué des tests similaires sur alliage de magnésium Les plaques. Tous les résultats des essais ont montré que le laser technologie du soudage peut établir une connexion solide et fiable entre des pièces en métal et en polymère.

Une autre question qui se pose dans la production automobile est de savoir si ces connexions peuvent répondre aux exigences du changement climatique et de la corrosion.

Pour répondre à cette question, les chercheurs ont mené plusieurs tests. Ils ont effectué des essais standard de changement climatique sur des spécimens de connexions composites conformément à la norme VW PV 1200, avec une température allant de 80 à 40℃.

Un cycle d'essai a duré 12 heures, répété pour 2, 10 et 30 cycles. Des essais destructifs de résistance à la traction et au cisaillement ont été effectués sur les échantillons avant et après l'essai de changement climatique.

Tous les résultats des tests ont montré que les spécimens pouvaient supporter des valeurs de pression comprises entre 8 et 15 MPa. Un phénomène intéressant s'est produit en dehors de la zone de collage pendant le test.

Après avoir répété le test pendant 30 cycles, les parties situées en dehors de la zone de collage ont échoué au test de résistance. En d'autres termes, la zone de collage était encore plus résistante que le matériau en polypropylène d'origine.

Ce phénomène était encore plus prononcé lors de l'essai de corrosion. L'essai au brouillard salin a été réalisé pendant 7 jours conformément à la norme VDA62I-415. Le test comprenait un brouillard salin et des conditions d'humidité élevée. Avant le test, tous les échantillons pouvaient résister à des forces d'environ 8 MPa et 15 MPa.

Après l'essai de corrosion, tous les matériaux PP/T40 se sont rompus à l'extérieur de la zone de collage, tandis que les matériaux GFRP se sont rompus à l'intérieur de la zone de collage, mais avec une résistance plus élevée qu'avant la corrosion. Les échantillons d'acier présentaient de la rouille, en particulier dans la zone de la microstructure.

La pénétration de la corrosion dans la zone de collage était évidente, mais elle n'a pas affecté de manière significative la résistance du collage. La zone de microstructure en dehors de la zone de collage du plaque d'aluminium ont également montré des signes de corrosion, mais pas à l'intérieur de la zone de collage. La conclusion directe est qu'il faut éviter toute zone de microstructure ouverte sur le métal.

Les tests ont montré que connexion laser permet d'établir des connexions très fiables entre les plaques métalliques et les matières plastiques.

Les tests climatiques et de corrosion standard n'ont pas affecté la force d'adhérence. Après une période de vieillissement, c'est le plastique lui-même et non la zone de collage qui s'est rompu. Les zones de microstructure ouvertes sur le métal doivent être évitées.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.