Imaginez que vous soudiez du métal à l'aide d'un faisceau de lumière : c'est précis, rapide et presque magique. C'est le soudage au laser, une technologie qui révolutionne la fabrication. Dans cet article, nous allons explorer les principes fondamentaux du soudage au laser, ses types et ses avantages par rapport aux méthodes traditionnelles. À la fin, vous comprendrez comment le soudage laser peut améliorer l'efficacité et la qualité de la production dans diverses industries. Prêt à plonger dans l'avenir du soudage ?

Le soudage au laser est un procédé d'assemblage avancé qui utilise un faisceau laser très concentré et de haute intensité pour fusionner des surfaces métalliques. Le processus commence lorsque l'énergie concentrée du laser est dirigée vers la pièce à usiner, généralement par le biais d'une optique de précision. Lorsque le laser interagit avec le métal, il chauffe rapidement le matériau jusqu'à son point de fusion par une combinaison d'absorption de photons et de conduction de chaleur.

La chaleur intense et localisée crée un bain de soudure en forme de trou de serrure, caractérisé par un profil de pénétration étroit et profond. Cet effet de trou de serrure permet un couplage efficace de l'énergie et des soudures en une seule passe dans des matériaux plus épais. Lorsque le faisceau laser se déplace le long de la ligne de jonction, le métal en fusion au bord avant du bain de soudure s'écoule autour du trou de serrure et se solidifie au bord arrière, formant un cordon de soudure continu.

Le processus est généralement réalisé dans une atmosphère contrôlée, souvent à l'aide de gaz de protection tels que l'argon ou l'hélium pour protéger le bain de soudure de l'oxydation et améliorer le couplage des faisceaux. Les systèmes de soudage laser avancés peuvent intégrer une surveillance en temps réel et un contrôle adaptatif pour garantir une qualité de soudure et une profondeur de pénétration constantes.

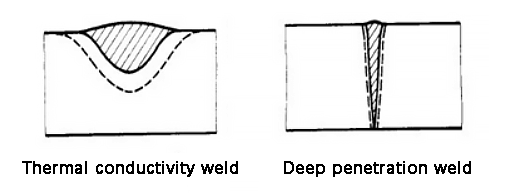

Il existe deux mécanismes de soudage au laser :

1. Soudage par conduction thermique :

Lorsqu'un laser est dirigé sur la surface d'un matériau, une partie de l'énergie du laser est réfléchie tandis que le reste est absorbé par le matériau. Cette énergie absorbée est convertie en chaleur, ce qui a pour effet de chauffer le matériau et de le faire fondre.

La chaleur de la couche superficielle du matériau continue à se transmettre par conduction thermique aux couches plus profondes du matériau jusqu'à ce que les deux pièces à souder soient assemblées.

Impulsion machines à souder au laser sont couramment utilisés pour ce processus, et le rapport profondeur/largeur est généralement inférieur à 1.

Soudage de tuyaux d'étirage - soudage en continu

2. Soudage par pénétration profonde au laser

Lorsqu'un hautlaser à densité de puissance est dirigé sur la surface d'un matériau, celui-ci absorbe l'énergie lumineuse et la convertit en énergie thermique. En conséquence, le matériau s'échauffe, fond et se vaporise, produisant une grande quantité de vapeur métallique.

La force de réaction de la vapeur sortante pousse le métal en fusion autour de lui, créant ainsi des piqûres. Avec une irradiation laser continue, les piqûres pénètrent plus profondément dans le matériau.

Lorsque le laser est éteint, le métal en fusion autour des piqûres reflue et se solidifie, ce qui permet de souder les deux pièces ensemble.

Ce processus est couramment utilisé dans les soudage au laser et le rapport entre la profondeur et la largeur est généralement supérieur à 1.

Le soudage au laser se distingue par sa vitesse exceptionnelle, sa grande profondeur de pénétration et sa zone affectée par la chaleur minimale, ce qui se traduit par une distorsion négligeable des matériaux soudés. Cette précision en fait la solution idéale pour les applications exigeant une grande précision et une intégrité structurelle.

La polyvalence du soudage au laser est évidente dans sa capacité à fonctionner dans divers environnements. Il peut être réalisé à des températures ambiantes ou dans des conditions atmosphériques contrôlées, avec des équipements relativement simples. L'immunité du faisceau laser aux interférences électromagnétiques permet d'obtenir des performances constantes dans divers environnements industriels. En particulier, le soudage laser peut être effectué sous vide, dans l'air ou dans des environnements gazeux spécifiques, et même à travers des matériaux transparents comme le verre, ce qui ouvre des possibilités de fabrication uniques.

L'un des principaux avantages du soudage au laser est sa capacité à assembler des matériaux dissemblables et réfractaires. Il excelle dans le soudage de métaux à point de fusion élevé tels que le titane et de céramiques comme le quartz, permettant d'obtenir une qualité de joint supérieure là où les méthodes de soudage traditionnelles échouent souvent. Cette capacité est particulièrement précieuse dans les secteurs de l'aérospatiale et de la fabrication de pointe.

Les systèmes modernes de soudage laser à haute puissance peuvent atteindre des densités de puissance remarquables, ce qui permet d'obtenir des rapports profondeur/largeur de soudure allant jusqu'à 5:1 ou plus. Ce rapport élevé permet de réaliser des soudures à pénétration profonde avec un apport minimal de chaleur, ce qui est essentiel pour préserver les propriétés mécaniques des matériaux sensibles à la chaleur.

La précision du soudage laser s'étend aux applications à micro-échelle. En focalisant le faisceau sur un point de taille extrêmement réduite (souvent moins de 100 μm) avec une grande précision de positionnement, le soudage laser facilite l'assemblage de composants miniatures et de dispositifs microélectroniques. Cette capacité de micro-soudage est indispensable dans des industries telles que la fabrication d'appareils médicaux et la production de semi-conducteurs.

La nature sans contact du soudage laser permet d'effectuer des opérations de soudage à distance et d'accéder à des zones difficiles d'accès dans des assemblages complexes. Cette caractéristique, combinée à l'intégration de la robotique, offre une flexibilité inégalée dans la conception des lignes de production et des stratégies d'automatisation.

Les systèmes laser avancés offrent des capacités de fractionnement du faisceau, à la fois en termes de distribution de l'énergie et de partage du temps. Cela permet le soudage simultané sur plusieurs postes ou le multiplexage temporel d'une source laser unique sur plusieurs postes de travail. De telles configurations améliorent considérablement le débit de production et l'utilisation des équipements, faisant du soudage laser une solution rentable pour les scénarios de fabrication en grande série.

En outre, le contrôle précis de l'apport d'énergie dans le soudage au laser permet d'adapter les cycles thermiques, ce qui est essentiel pour maintenir les microstructures souhaitées dans les alliages avancés et réduire les contraintes résiduelles dans les composants soudés. Ce niveau de contrôle du processus contribue à améliorer la résistance à la fatigue et les performances globales des joints dans les applications exigeantes.

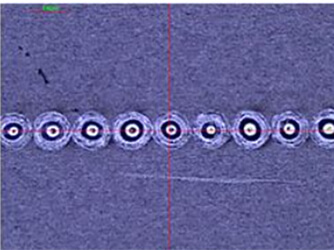

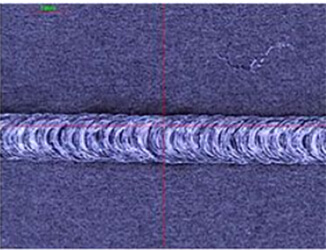

Il y a deux types de laser soudage : le soudage par laser à impulsion et le soudage par laser continu à fibre, qui sont classés en fonction du type de laser utilisé.

Voici les différences entre les deux méthodes :

Modèle de soudage continu

Soudage par impulsion

Superposition de points de soudage par impulsion

| Mode de soudage | Soudage par impulsion | Soudage en continu |

|---|---|---|

| Pénétration | Petit | Grandes |

| Consommation électrique | Grandes | Petit |

| Qualité et aspect des soudures | Normal | Bien |

Le soudage au laser classé par méthode de soudage au laser

En fonction de la combinaison de produits, il est divisé comme suit :

Soudure bout à bout ne nécessite généralement pas d'espace ou, si nécessaire, un espace inférieur à 0,05 mm. Plus le produit à souder est mince, plus les exigences en matière d'espacement sont strictes.

Dans le cas du soudage par pénétration, il est important d'assurer une liaison solide entre les couches supérieure et inférieure. Au fur et à mesure que le matériau de la couche supérieure s'amincit, un ajustement plus serré est nécessaire pour obtenir le résultat souhaité.

| Mode de soudage | Soudage au laser | Soudage à l'arc sous argon | Soudage par résistance | Brasage | Soudage par faisceau d'électrons |

| Zone affectée thermiquement | Min | Plus d'informations | Couramment | Plus d'informations | Moins |

| Déformation thermique | Moins | Plus d'informations | Couramment | Plus d'informations | Moins |

| Point de soudure | Moins | Plus d'informations | Couramment | Plus d'informations | Moins |

| Qualité et aspect des soudures | Bien | Couramment | Couramment | Couramment | De préférence |

| Si l'on ajoute de la soudure | Non | Non | Non | Oui | Non |

| Environnement de soudage | Aucune exigence | Aucune exigence | Aucune exigence | Aucune exigence | Le vide |

| Consommables | / | Fil de soudage ou remplacement de l'électrode de tungstène | Électrode en cuivre | Soudure | Plus rapide |

| Vitesse de soudage | Plus rapide | Lenteur | / | / | / |

| Degré d'automatisation | Haut | Couramment | Couramment | Couramment | Couramment |

Soudage par impulsion / continu

| Difficulté | Acier inoxydable | Acier matricé | Acier au carbone | Acier allié | Nickel | Zinc | Aluminium | L'or | Argent | Cuivre |

| Acier inoxydable | facile | |||||||||

| Acier matricé | facile | facile | ||||||||

| Acier au carbone | facile | facile | facile | |||||||

| Acier allié | facile | facile | facile | facile | ||||||

| Nickel | facile | facile | facile | facile | facile | |||||

| Zinc | facile | facile | facile | facile | facile | facile | ||||

| Aluminium | dur | dur | dur | dur | légèrement difficile | dur | facile | |||

| L'or | dur | dur | dur | dur | dur | dur | dur | légèrement difficile | ||

| Argent | dur | dur | dur | dur | dur | dur | dur | dur | dur | |

| Cuivre | légèrement difficile | dur | dur | dur | légèrement difficile | dur | légèrement difficile | dur | dur | facile |

L'acier est un alliage de fer et de carbone. teneur en carbone variant entre 0,04% et 2,3%. Pour garantir la ténacité et la plasticité de l'acier, la teneur en carbone ne dépasse généralement pas 1,7%.

L'acier allié est produit en ajoutant intentionnellement des éléments d'alliage, tels que Mn, Si, Cr, Ni, Mo, W, V, Ti, etc., au cours du processus de fusion. Ces éléments d'alliage peuvent être utilisés pour améliorer les propriétés mécaniques, les propriétés de traitement ou d'autres propriétés spéciales de l'acier, telles que la résistance à la corrosion, la résistance à la chaleur et la résistance à l'usure.

Classification par composition chimique :

(1) Acier au carbone :

a. Acier à faible teneur en carbone (C ≤ 0,25%) ;

b. Acier à teneur moyenne en carbone (C ≤ 0,25 ~ 0,60%) ;

c. Acier à haute teneur en carbone (C ≤ 0.60% ~ 2.11%).

Plus la teneur en carbone est élevée, plus il est facile de produire des trous d'explosion dans le bain de fusion.

(2) Acier allié :

a. Acier faiblement allié (total élément d'alliage ≤ 5%) ;

b. Acier moyennement allié (teneur totale en éléments d'alliage > 5 ~ 10%) ;

c. Acier fortement allié (teneur totale en éléments d'alliage > 10%).

Les soudabilité de l'acier allié dépend des éléments d'alliage, et la soudabilité est similaire aux caractéristiques du point de fusion de l'acier inoxydable.

(3) Acier inoxydable

L'acier inoxydable fait référence à un type d'acier qui résiste aux milieux faiblement corrosifs tels que l'air, la vapeur, l'eau, et aux milieux chimiquement corrosifs tels que l'acide, l'alcali et le sel. Il existe différents types d'acier, notamment l'acier martensitique, l'acier ferritique et l'acier austénitique.

Acier inoxydable martensitique est généralement un acier à faible teneur en carbone ou à forte teneur en carbone, dont la teneur en chrome est comprise entre 12% et 18%, et dont les principaux éléments d'alliage sont le fer, le chrome et le carbone. Les principaux éléments d'alliage sont le fer, le chrome et le carbone. Cependant, parmi tous les aciers inoxydables, c'est celui qui présente la plus mauvaise soudabilité. Les joints soudés sont souvent durs et cassants, avec une tendance à la fissuration à froid. Pour réduire la probabilité de fissuration et de fragilisation, le préchauffage et le revenu sont recommandés dans les cas suivants soudage de l'acier inoxydable avec une teneur en carbone supérieure à 0,1%, tels que 403, 410, 414, 416, 420, 440A, 440B et 440C.

L'acier inoxydable austénitique, quant à lui, désigne l'acier inoxydable présentant une structure austénitique à température ambiante. Ce type d'acier contient environ 18% de chrome et de nickel, et a une structure stable. austénite lorsque la teneur en chrome est comprise entre 81 et 101 TTP3T et que la teneur en carbone est d'environ 0,11 TTP3T. Il présente généralement de bonnes performances en matière de soudage au laser. Cependant, l'ajout de soufre et de sélénium pour améliorer ses propriétés mécaniques augmente la tendance à la fissuration par solidification.

L'acier inoxydable austénitique a une conductivité thermique inférieure à celle de l'acier au carbone, avec un taux d'absorption légèrement supérieur à celui de l'acier au carbone. La profondeur de pénétration du soudage ne représente qu'environ 5-10% de celle de l'acier au carbone ordinaire. Néanmoins, le soudage au laser, qui présente un faible apport de chaleur et une vitesse de soudage élevée, est bien adapté au soudage de l'acier inoxydable de la série Cr Ni. Les types d'acier inoxydable austénitique les plus courants sont 201, 301, 302, 303 et 304.

Dans l'ensemble, l'acier inoxydable présente une bonne soudabilité, avec un bain de soudure bien formé.

(4) Série 200 - Cr Ni Mn

Acier inoxydable austénitique, série 300 - chrome-nickel

La signification de chaque lettre :

L'acier inoxydable 201 contient du manganèse, ce qui le rend sujet à l'oxydation et à la rouille dans les environnements humides, salés et mal entretenus (bien qu'il soit encore bien meilleur que les produits en fer et qu'il puisse être traité par tréfilage ou polissage après l'oxydation et la rouille).

Contrairement aux produits en fer, la couche superficielle de galvanoplastie ne peut pas être traitée après la corrosion.

En revanche, l'acier inoxydable 304 ne contient pas de manganèse, mais sa teneur en chrome et en nickel est plus élevée, ce qui le rend plus résistant à l'oxydation et à la rouille.

Le prix de l'acier inoxydable 201 est 3 à 4 fois supérieur à celui des matériaux d'ameublement à base de fer (chromé ou pulvérisé), tandis que le prix de l'acier inoxydable 304 est plus de la moitié ou près du double de celui de l'acier inoxydable 201.

La surface de l'acier inoxydable 304 est blanche avec un éclat métallique, semblable à une plaque en plastique.

Acier inoxydable ferritiqueIl contient généralement 11% - 30% de chrome et ne contient pas de nickel (bien qu'il puisse contenir de petites quantités de Mo, Ti, Nb et d'autres éléments).

Ce type d'acier présente une conductivité thermique élevée, un faible coefficient de dilatation, une bonne résistance à l'oxydation et une excellente résistance à la corrosion sous contrainte.

L'acier inoxydable 430 en est un exemple.

Par rapport aux aciers inoxydables austénitiques et martensitiques, les aciers inoxydables ferritiques sont ceux qui ont le moins tendance à produire de la chaleur et de l'humidité. fissures froides lorsqu'il est soudé au laser.

Soudage de la structure du système de direction automobile - soudage continu

En raison de la forte réflectivité de la surface et de la conductivité thermique élevée, le soudage de l'aluminium nécessite une densité de puissance élevée, ce qui rend difficile la formation d'un bain de fusion stable.

Nombreux alliages d'aluminium contiennent des éléments volatils tels que le silicium et le magnésium, ce qui entraîne la formation de nombreux pores dans la soudure.

La faible viscosité et la tension superficielle de l'aluminium liquide facilitent le débordement du métal liquide dans le bain de fusion, ce qui affecte la formation de la soudure.

Certains alliages d'aluminium peuvent présenter des fissures à chaud pendant la solidification, ce qui est lié au temps de refroidissement et à la protection de la soudure.

Plus la pureté de l'aluminium est élevée, meilleure est la qualité de l'aluminium. qualité du soudage.

Le soudage de l'aluminium de la série 3 est généralement acceptable, tandis que le soudage de l'aluminium de faible pureté peut produire des trous d'explosion et des fissures.

De nombreux paramètres du processus ont un impact sur la qualité du soudage au laser, notamment la densité de puissance, les caractéristiques du faisceau, défocalisationLa vitesse de soudage, la forme d'onde de l'impulsion laser et le débit du gaz auxiliaire.

La densité de puissance est un paramètre essentiel du soudage au laser.

Une densité de puissance élevée permet de chauffer rapidement le métal jusqu'à son point de fusion en quelques microsecondes, ce qui permet d'obtenir une soudure de haute qualité.

La densité de puissance est déterminée par la puissance de crête et la surface du joint de soudure.

Densité de puissance = puissance de crête ÷ surface du joint de soudure

Lors du soudage de matériaux hautement réfléchissants tels que l'aluminium et le cuivre, il est nécessaire d'augmenter la densité de puissance. Pour ce faire, il convient d'utiliser un courant ou une puissance plus élevés et de souder aussi près que possible du point focal.

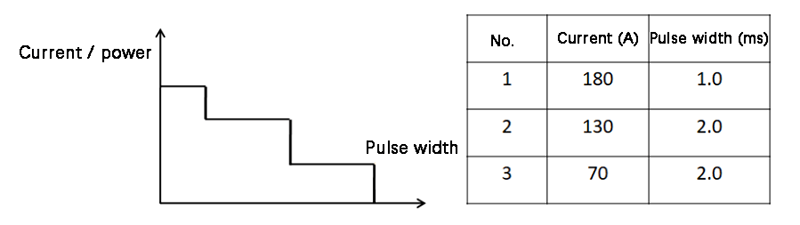

La forme d'onde de l'impulsion laser est un facteur critique dans le soudage au laser, en particulier pour les applications suivantes soudage de tôles.

Lorsque le faisceau laser à haute intensité interagit avec la surface du matériau, 60% à 90% de l'énergie laser est perdue par réflexion, et la réflectivité varie en fonction de la température de la surface.

La réflectivité du métal change de manière significative lors d'une impulsion laser.

Lorsque le métal est à l'état solide, la réflectivité du laser est élevée.

Cependant, lorsque la surface du matériau fond, la réflectivité diminue et l'absorption augmente, ce qui permet une réduction progressive du courant ou de la puissance.

Par conséquent, la forme d'onde du pouls est généralement conçue pour s'adapter à ces changements, tels que

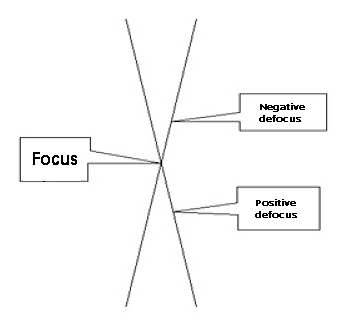

Le terme "défocalisation" désigne la déviation de la surface de la pièce par rapport au plan focal.

La position de la défocalisation a un impact direct sur l'effet de trou de serrure pendant le soudage sur mesure.

Il existe deux modes de défocalisation : positif et négatif.

Si le plan focal est situé au-dessus de la pièce, on parle de défocalisation positive, et s'il est situé en dessous de la pièce, on parle de défocalisation négative.

Lorsque les défocalisations positives et négatives sont égales, la densité de puissance du plan correspondant est à peu près la même, mais la forme du bain de fusion est différente.

Une défocalisation négative peut entraîner une plus grande pénétration, ce qui est lié à la formation du bassin de fusion.

Les résultats expérimentaux montrent que lorsque le chauffage du laser atteint 50 à 200 μS, le matériau commence à fondre, formant un métal en phase liquide et se vaporisant partiellement pour former de la vapeur à haute pression. Il en résulte une pulvérisation à grande vitesse d'une lumière blanche éblouissante.

Dans le même temps, le gaz à haute concentration déplace le métal liquide vers le bord du bassin de fusion, créant ainsi une dépression au centre du bassin.

Lors d'une défocalisation négative, la densité de puissance interne du matériau est plus élevée que celle de la surface, ce qui entraîne une fusion et une gazéification plus importantes. Cela permet à l'énergie lumineuse d'être transmise à la partie la plus profonde du matériau.

Par conséquent, dans les applications pratiques, une défocalisation négative doit être utilisée lorsqu'une pénétration profonde est nécessaire, et une défocalisation positive doit être utilisée pour le soudage de matériaux minces.

Position centrale :

Le point le plus petit avec l'énergie la plus élevée peut être obtenu grâce à soudage par points. Inversement, lorsqu'un petit point est nécessaire et que l'énergie est faible, le soudage par points peut également être utilisé.

Position de défocalisation négative :

Un point légèrement plus grand est approprié pour le soudage continu à pénétration profonde et le soudage par points à pénétration profonde. La taille du point augmente à mesure que la distance par rapport au foyer s'accroît.

Position de défocalisation positive :

Un point légèrement plus grand convient pour le soudage en continu, le soudage par joint de surface ou les situations où une faible pénétration est nécessaire. La taille du point augmente avec la distance du foyer.

La qualité de la surface de soudageLa vitesse de soudage détermine, entre autres, la pénétration et la zone affectée thermiquement.

La pénétration peut être améliorée en réduisant la vitesse de soudage ou en augmentant le courant de soudage.

La réduction de la vitesse de soudage est couramment utilisée pour améliorer la pénétration et augmenter la durée de vie de l'équipement.

Le soufflage auxiliaire est un processus crucial dans le soudage au laser à haute puissance.

Tout d'abord, il permet d'éviter que la pulvérisation métallique ne contamine le miroir de focalisation grâce à l'utilisation d'un gaz protecteur coaxial.

Deuxièmement, il empêche l'accumulation du plasma à haute température généré lors de l'opération de nettoyage. processus de soudage et empêche le laser d'atteindre la surface du matériau par soufflage latéral.

Troisièmement, il utilise un gaz protecteur pour isoler l'air et protéger le bain de soudure de l'oxydation.

Le choix du gaz auxiliaire et le volume d'air de soufflage influencent grandement les résultats du soudage, et les différentes méthodes de soufflage peuvent également avoir un impact significatif sur la qualité du soudage.

Par exemple, si le diamètre de la fibre optique est de 0,6 mm et que la longueur focale de mise au point est de 120 mm avec une mise au point de collimation de 150 mm, le diamètre de mise au point peut être calculé comme suit :

Diamètre du foyer = 0,6 x 120/150 = 0,48 mm

La configuration spécifique est déterminée en fonction du matériau, de l'épaisseur, de la pénétration et du jeu d'ajustement du produit.

Caractéristiques de la mise au point longue :