Vous êtes-vous déjà demandé comment un tour CNC pouvait créer des pièces aussi précises ? Dans cet article, nous allons explorer le monde fascinant des tours CNC, en nous concentrant sur le nombre d'axes qu'ils utilisent et sur la manière dont ces axes déterminent leurs capacités. À la fin, vous comprendrez comment ces machines atteignent une précision aussi incroyable.

Pour traiter des pièces de haute précision, les tours CNC nécessitent une définition précise de la position de la table de travail et de l'outil de coupe à l'aide de valeurs de coordonnées exactes. Le mouvement dans l'espace multidimensionnel est représenté et contrôlé par des informations informatiques numériques.

Ces axes de déplacement sont appelés axes CNC.

Dans cette discussion, nous examinerons le nombre d'axes d'un tour à commande numérique et la manière de les identifier.

Lecture connexe : Qu'est-ce qu'un tour ?

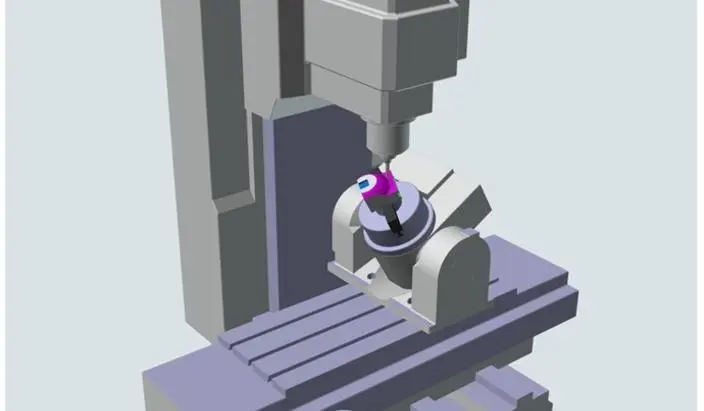

Un tour CNC (Computer Numerical Control) est une machine-outil sophistiquée qui utilise des instructions programmées par ordinateur pour effectuer des opérations de tournage de haute précision autour de différents axes. Le nombre et la configuration des axes sont des éléments cruciaux des capacités d'un tour CNC, différentes combinaisons étant disponibles pour répondre à divers besoins d'usinage.

Le nombre d'axes d'une machine CNC définit ses degrés de liberté et, par conséquent, sa complexité et sa polyvalence. Alors que les tours CNC les plus simples fonctionnent généralement avec deux axes principaux (X et Z), les modèles plus avancés peuvent incorporer des axes supplémentaires pour améliorer les fonctionnalités. Par exemple :

Chaque axe représente une direction de mouvement spécifique :

La compréhension de ces axes et de leurs fonctions est essentielle pour une programmation et un fonctionnement efficaces des tours CNC. Dans les sections suivantes, nous allons approfondir la manière d'identifier et d'utiliser ces axes dans les processus d'usinage sur tour CNC.

Lecture connexe : Qu'est-ce qu'un tour ??

Le nombre d'axes CNC est un facteur essentiel pour déterminer les capacités et la polyvalence des machines CNC. Voici une explication optimisée des axes CNC :

Les machines CNC (Computer Numerical Control) utilisent plusieurs axes pour effectuer des opérations de coupe et de façonnage précises. Le nombre d'axes influence directement la capacité de la machine à manipuler la pièce, la complexité des pièces qu'elle peut produire et le niveau de détail qu'elle peut atteindre.

À la base, les machines CNC fonctionnent selon un système de coordonnées cartésiennes :

Ces trois axes constituent la base des machines CNC à trois axes, qui sont courantes dans les opérations de fraisage standard. Toutefois, les systèmes CNC avancés peuvent intégrer des axes supplémentaires :

Les tours CNC fonctionnent généralement avec deux axes principaux (X et Z) et une broche qui fait tourner la pièce à usiner. Les tours plus avancés peuvent incorporer des axes supplémentaires pour des opérations de tournage et de fraisage complexes.

Le nombre d'axes d'une machine CNC est lié à ses capacités :

Les centres d'usinage multi-axes peuvent effectuer des opérations complexes, réduire le temps de préparation et améliorer la précision globale des pièces. Cependant, ils nécessitent également une programmation plus sophistiquée et leur coût est généralement plus élevé.

Alors que la technologie CNC continue de progresser, des machines avec encore plus d'axes sont développées pour des processus de fabrication ultra-précis et complexes, repoussant les limites de ce qui est possible dans l'usinage moderne.

Le nombre d'axes dans un Système CNC est déterminée par le système lui-même. En règle générale, les tours CNC sont équipés en standard de 2 axes, tandis que les fraiseuses CNC sont équipées en standard de 3 axes.

Toutefois, le nombre d'axes d'un système CNC peut varier, certains tours pouvant être reliés à 6 axes ou même contrôler plus de 10 axes. Le nombre exact d'axes est déterminé par la fonction du système.

Combien y a-t-il de tours à commande numérique ?

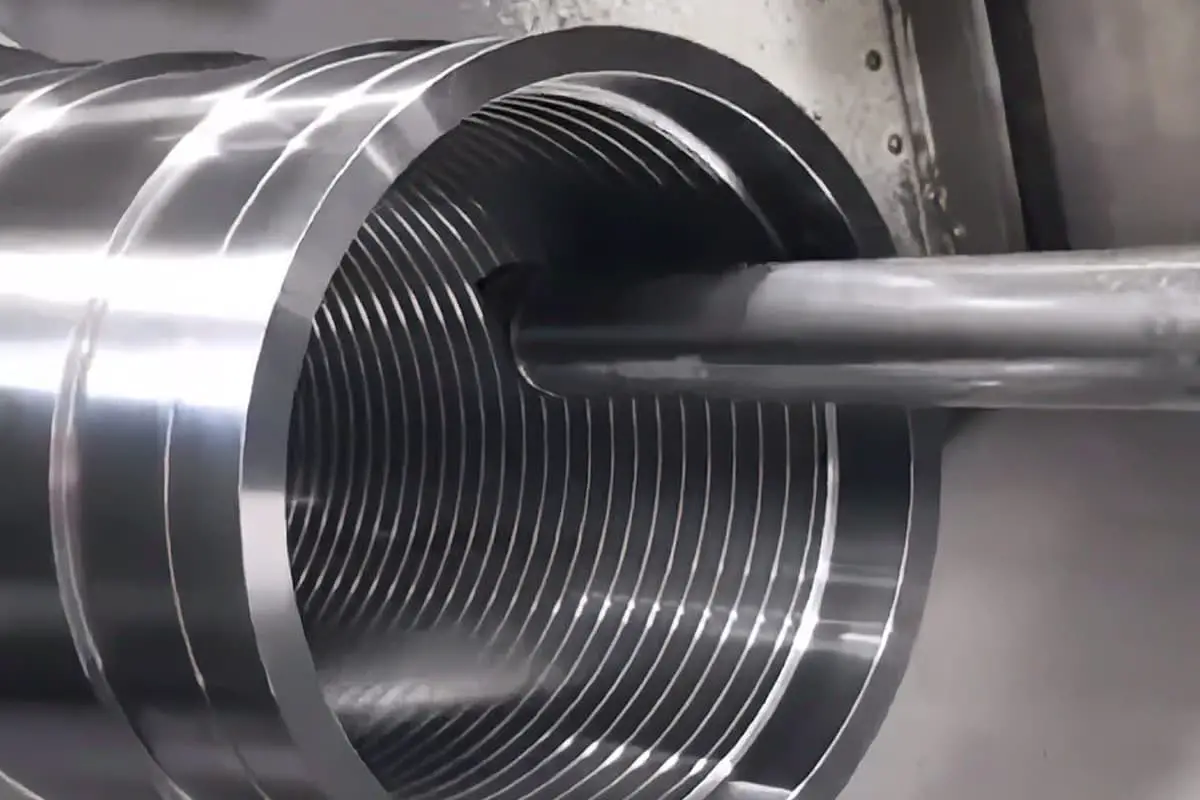

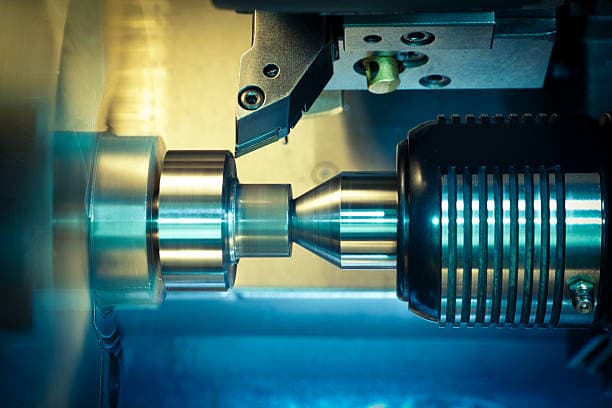

L'axe Z est parallèle à l'axe de la pièce, ce qui permet à l'outil de se déplacer sur le côté du matériau lorsque la pièce tourne autour de l'axe Z (C). Le mouvement le long de l'axe Z détermine la longueur du travail.

L'axe X est perpendiculaire à l'axe Z, ce qui permet à l'outil de se déplacer d'avant en arrière le long de l'axe X pour déterminer le diamètre de la pièce.

L'axe C est défini comme la table rotative au centre de l'établi, qui tourne à 360 degrés autour de l'axe Z. L'extrémité avant de l'arbre est une tête rotative qui peut également tourner à 360 degrés autour de l'axe Z, devenant ainsi l'axe C. L'extrémité avant de l'arbre est une tête rotative qui peut également tourner de 360 degrés autour de l'axe Z, devenant ainsi l'axe C.

Lecture connexe : Principes de base de l'usinage CNC à 4 et 5 axes

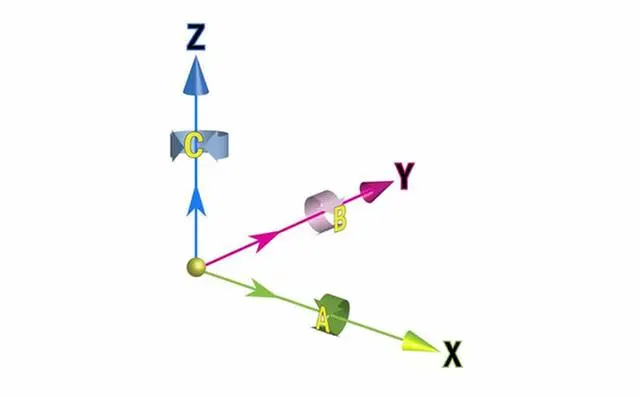

1. Mouvement rotatif :

Le mouvement de rotation autour des axes X, Y et Z est représenté par A, B et C respectivement, et la direction positive est déterminée selon la règle de la vis à droite.

2. Axe supplémentaire :

Le mouvement de l'axe supplémentaire est représenté par U, V, W, P, Q et R.

La rotation de l'arbre supplémentaire est indiquée par D, E et F.

Lecture connexe : Usinage à 5 axes

Sur un tour CNC, l'axe Z est situé horizontalement sur le côté gauche de l'opérateur. Par convention, on dit que l'axe Z est proche ou éloigné de l'axe principal. Certains tours CNC disposent également d'un axe Y, qui permet d'ajuster le chariot pour l'outil vivant hors axe. forage.

Le tour CNC est principalement utilisé pour l'usinage de pièces en laminage inversé, avec la outil de coupe ne nécessitant que des mouvements latéraux et longitudinaux.

Par conséquent, les tours CNC ne contrôlent généralement que les axes X et Z, ce qui en fait des équipements CNC typiques à deux axes. Toutefois, certains tours CNC peuvent également disposer d'un axe Y.