Vous êtes-vous déjà demandé comment les engrenages hélicoïdaux sont fabriqués avec précision grâce à la technologie moderne ? Cet article se penche sur le processus complexe d'usinage des engrenages hélicoïdaux à l'aide d'une machine CNC à quatre axes. Il couvre tous les aspects, de la vérification de la simulation à la coupe proprement dite, et donne un aperçu des outils, des logiciels et des techniques qui garantissent une production de haute qualité. À la fin de cet article, vous comprendrez parfaitement comment les progrès de la technologie CNC révolutionnent la fabrication des engrenages, en rendant les processus complexes plus accessibles et plus efficaces.

Prenons l'exemple d'un engrenage cylindrique hélicoïdal typique. En utilisant un centre d'usinage à quatre axes et le logiciel CAXA, nous explorerons la méthode d'usinage CN à quatre axes de l'engrenage hélicoïdal à travers la vérification de la simulation de coupe et la coupe réelle sur la machine-outil à l'aide de VERICUT.

Le traitement des engrenages cylindriques droits et hélicoïdaux est généralement réalisé par le taillage, le façonnage ou la rectification des engrenages. Avec les progrès des centres d'usinage à quatre axes, les processus qui étaient auparavant difficiles à réaliser sur des centres d'usinage à trois axes peuvent désormais être exécutés sur des équipements à quatre axes. Dans cet article, nous examinerons la méthode d'usinage CN à quatre axes d'un engrenage hélicoïdal typique.

Traditionnellement, l'usinage des engrenages hélicoïdaux était réalisé à l'aide de machines de taillage. Avec les progrès de la technologie NC, en particulier le développement de la technologie de liaison à quatre axes dans les centres d'usinage, les engrenages hélicoïdaux peuvent désormais être usinés sur des machines de taillage. Machines-outils à commande numérique.

Dans ce billet, nous allons explorer les méthodes de traitement des engrenages hélicoïdaux. En utilisant le logiciel CAXA Manufacturing Engineer développé en Chine, la vérification de la simulation est effectuée avec l'aide de VERICUT. Le traitement des engrenages hélicoïdaux standard et personnalisés est effectué sur une plate-forme de centre d'usinage à quatre axes.

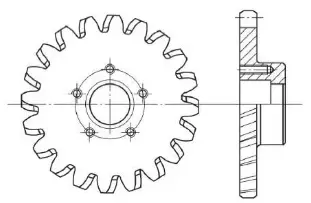

Comme le montre la figure 1, l'engrenage hélicoïdal à traiter a une inclinaison de 20° et 20 dents, et est composé de LY12 comme indiqué dans le tableau 1. La difficulté de ce cas réside dans le manque d'équipement spécialisé dans le traitement des engrenages sur le site du concours. Chaque station est équipée d'un centre de traitement à quatre axes et doit réaliser la simulation et le traitement réel, ainsi que produire un ensemble de mécanismes de matrices à rouleaux adaptés à l'engrenage hélicoïdal sur le site. Le mécanisme doit fonctionner automatiquement lorsqu'il est mis sous tension et répondre à des exigences élevées en matière d'adaptation des engrenages.

Fig. 1 : Engrenage hélicoïdal

| Profil dentaire | Involu |

| Inclinaison de la dent / (°) | 20 / paire de dents |

| Module | 4 |

| Nombre de dents / pièce | 20 |

| Diamètre du cercle de gradation / mm | 80 |

Le logiciel CAXA Manufacturing Engineer dispose d'un large éventail de fonctions pour l'usinage à quatre et cinq axes. Pour traiter l'engrenage hélicoïdal, la première étape consiste à dessiner la géométrie de l'engrenage et à générer la trajectoire de l'outil.

Les étapes suivantes sont nécessaires à la création du chemin :

a) Trajectoire d'usinage grossier

b) Trajectoire de l'outil de finition

c) Simuler l'effet de coupe

Fig. 2 : trajectoire de l'outil d'usinage d'un engrenage hélicoïdal conventionnel et simulation de coupe

Ce processus utilise la fonction de traitement du chemin d'outil à cinq axes, qui est ensuite transformé en un chemin d'outil à quatre axes à exécuter sur une machine-outil à quatre axes plus courante. Ce processus est utilisé pour une dent et peut être facilement appliqué à d'autres dents en faisant simplement pivoter la trajectoire de l'outil. Cette méthode est très adaptable, car elle utilise des outils de coupe pour copier et couper le long de la surface courbe, et peut être appliqué au traitement d'engrenages hélicoïdaux d'autres tailles.

Toutefois, cette méthode présente une efficacité et une précision de traitement faibles. La surface courbe est produite par le fractionnement de l'outil, ce qui la rend adaptée au traitement d'essai d'une seule pièce ou à la production à petite échelle. Lors du traitement par lots, ses faiblesses en termes d'efficacité et de précision deviennent évidentes. Il est donc impératif de trouver une méthode de traitement plus appropriée pour le traitement des produits par lots.

En utilisant un logiciel de conception, tel que la planche à dessin électronique CAXA, les paramètres pertinents de l'engrenage hélicoïdal peuvent être saisis dans le tableau 1 pour obtenir rapidement le profil de la dent, puis les données peuvent être extraites. Les données du dessin CAO du profil de la dent peuvent être obtenues sur la base du profil de la dent et fournies au fabricant d'outils pour fabriquer des couteaux d'engrenage sur mesure.

Comme le montre la figure 3, le diamètre de la poignée de l'outil est de 12 mm, la longueur est de 70 mm et la partie tranchante est personnalisée en fonction des données du profil de la dent. Bien que les outils personnalisés soient plus coûteux que les outils généraux, ils offrent une grande efficacité de traitement, une bonne qualité et des avantages globaux dans le traitement par lots.

a) Modèle

b) Objet physique

Fig. 3 : fraise à engrenages personnalisée

L'analyse de cette pièce montre qu'elle a une forme courte. serrage L'outil et la broche sont proches du mandrin à quatre axes, ce qui augmente le risque d'interférence et complique le serrage et l'alignement. En outre, lors de l'usinage du profil de la dent, l'outil et la broche sont proches du mandrin à quatre axes, ce qui augmente le risque d'interférence et complique le serrage et l'alignement, rendant le traitement par lots moins pratique.

Pour améliorer l'efficacité du traitement, il est nécessaire d'utiliser un dispositif de fixation personnalisé, comme le montre la figure 4. La figure 4a représente une partie mobile qui serre l'ébauche d'engrenage par des filets, ce qui garantit que la position de serrage est fixe à chaque fois, réduisant ainsi le temps de réglage de l'outil. La figure 4b montre la partie fixe, qui est attachée au mandrin. L'outil réel est illustré à la figure 4c.

a) Pièces mobiles

b) Fixations

c) Objet physique

Fig. 4 Fixation personnalisée

(1) Pour générer la trajectoire de l'outil, tracez une ligne avec une inclinaison de 20° entre le cercle de fond de dent et l'engrenage hélicoïdal. Sélectionnez ensuite "Usinage → Quatre axes Usinage → Usinage de courbes cylindriques à quatre axes. Définissez les paramètres de l'outil et de la coupe et générez la trajectoire de l'outil. D'autres trajectoires d'outils peuvent être obtenues grâce au tableau de rotation des trajectoires. Les étapes de la génération de la trajectoire sont illustrées à la figure 5.

Fig. 5 Génération du parcours de l'outil

(2) Pour terminer le processus d'usinage, générez le code G et vérifiez-le à l'aide de VERICUT. Sélectionnez la trajectoire de l'outil, générez le code G, puis importez-le dans le logiciel VERICUT pour simuler le processus de coupe d'essai (voir la figure 6a). Après vérification, importez le code dans la machine-outil. L'objet réel obtenu par la découpe est illustré à la figure 6b.

a) Coupe simulée

b) Objet physique

Fig. 6 : simulation de la coupe et de l'usinage

Généralement, les engrenages hélicoïdaux sont usinés sur des machines de taillage spécialisées et moins souvent sur des centres d'usinage CNC très répandus. Ce billet explore la méthode d'usinage des engrenages hélicoïdaux sur un centre d'usinage à quatre axes et fournit une exploration préliminaire de la méthode d'usinage NC à quatre axes pour les engrenages hélicoïdaux.

Pour les pièces uniques ou la production à petite échelle, le traitement par profilage peut être utilisé. Pour le traitement par lots, il est recommandé d'utiliser des outils personnalisés. Cette méthode permet de surmonter les limites du traitement des engrenages hélicoïdaux sur des équipements spécialisés et peut être appliquée à des équipements CN plus répandus actuellement disponibles.