Imaginez que votre machine-outil de précision dérive de sa trajectoire à cause d'un minuscule changement de température ou d'une vis usée. Cet article plonge dans le monde fascinant de la compensation des machines-outils et explique comment les systèmes modernes tels que SINUMERIK traitent les déviations dues à des facteurs tels que les écarts inverses, les erreurs de pas de vis et les fluctuations de température. Découvrez comment les techniques de compensation avancées garantissent que vos machines-outils conservent une précision et une fiabilité optimales, transformant les erreurs potentielles en opérations sans faille. Préparez-vous à explorer les stratégies de pointe qui permettent à vos machines de rester sous contrôle et à votre production d'être irréprochable.

Le système peut enregistrer des écarts systématiques liés à la machine, mais ils peuvent encore se produire ou augmenter lors d'une utilisation ultérieure en raison de facteurs environnementaux tels que la température ou la charge mécanique. Dans ce cas, SINUMERIK propose différentes fonctions de compensation.

La compensation des écarts par des mesures obtenues à l'aide de codeurs de position réels (tels que des grilles) ou de capteurs supplémentaires (tels que des interféromètres laser) peut conduire à de meilleurs résultats d'usinage.

Cet article donne un aperçu des fonctions de compensation courantes de SINUMERIK. Le cycle de mesure pratique de SINUMERIK, tel que le "CYCLE996 mesure de mouvement", peut apporter un soutien complet aux utilisateurs finaux dans la surveillance et l'entretien continus des machines-outils.

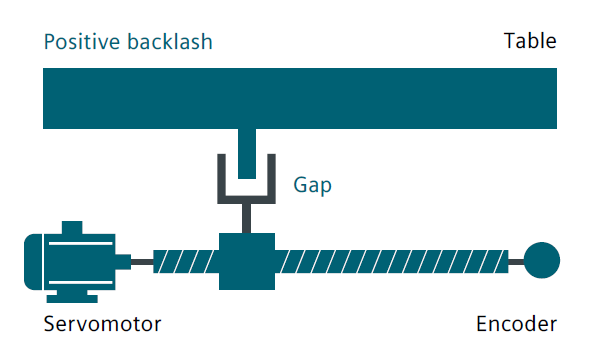

Le transfert de force entre les pièces mobiles et leurs composants d'entraînement, tels que les vis à billes, peut entraîner des discontinuités ou des retards. Les structures mécaniques sans jeu augmentent considérablement l'usure de la machine-outil et sont techniquement difficiles à réaliser.

Le jeu mécanique crée un écart entre la trajectoire de l'axe/de la broche et la valeur mesurée par le système de mesure indirecte. Cela signifie qu'en cas de changement de direction, l'axe se déplacera trop loin ou trop près, en fonction de l'importance du jeu.

En outre, la plate-forme de travail et les codeurs qui lui sont associés seront affectés. Si le codeur est positionné en amont du poste de travail, il atteindra la position d'instruction à l'avance, ce qui réduira la distance de déplacement réelle de la machine-outil.

Dans les opérations de machines-outils, la fonction de compensation de l'écart inverse peut être utilisée sur l'axe correspondant pour activer automatiquement l'écart des enregistrements précédents lors de l'inversion. L'écart des enregistrements précédents est alors superposé à la valeur de position réelle.

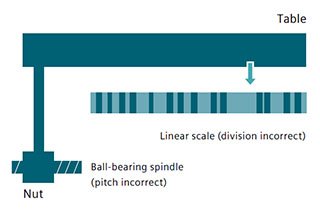

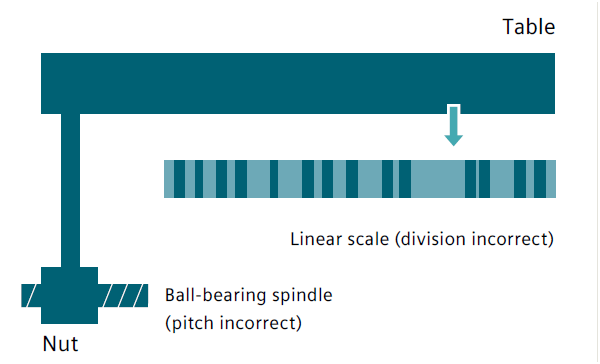

Le principe de la mesure indirecte dans les systèmes de commande CNC repose sur l'hypothèse que le pas de la vis à billes reste constant dans la plage de déplacement effective.

Par conséquent, en théorie, la position réelle de l'arbre en ligne droite peut être déduite sur la base de la position de l'information de mouvement du moteur d'entraînement.

Cependant, les erreurs de fabrication de la vis à billes peuvent entraîner une déviation du système de mesure, également connue sous le nom d'erreur de pas de vis.

Le biais de mesure (en fonction du système de mesure utilisé) et l'erreur d'installation du système de mesure (également appelée erreur du système de mesure) sur la machine-outil peuvent encore aggraver ce problème.

Pour compenser ces deux erreurs, un système de mesure indépendant, tel qu'un système de mesure laser, peut être utilisé pour mesurer la courbe d'erreur naturelle des machines CNC. La valeur de compensation requise peut alors être stockée dans le système CNC pour une compensation ultérieure.

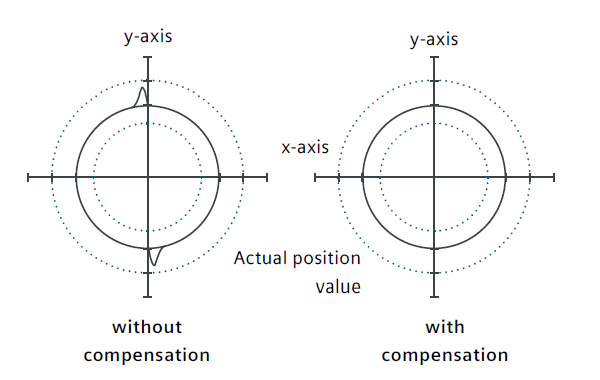

La compensation des erreurs quadrantales, également connue sous le nom de compensation de la friction, convient à toutes les situations mentionnées ci-dessus, car elle permet d'améliorer considérablement la précision des contours lors du traitement des contours circulaires.

En effet, lors de la conversion en quadrant, un axe se déplace à la vitesse d'avance la plus élevée, tandis que l'autre axe reste immobile. Par conséquent, les différents comportements de frottement des deux axes peuvent entraîner des erreurs de contour.

La compensation de l'erreur quadrantale réduit efficacement cette erreur et garantit d'excellents résultats d'usinage. La densité de l'impulsion de compensation peut être réglée en fonction de la courbe caractéristique liée à l'accélération, qui peut être déterminée et paramétrée grâce à rondeur test.

Pendant le test de circularité, la position réelle du contour circulaire et la déviation du rayon de programmation (en particulier en cas d'inversion) sont quantifiées et affichées graphiquement sur l'interface homme-machine.

Dans la nouvelle version du logiciel du système, une fonction intégrée de compensation dynamique du frottement peut compenser dynamiquement le comportement du frottement de la machine-outil à différentes vitesses de rotation. Cela permet de réduire les erreurs de contour d'usinage et d'obtenir une plus grande précision de contrôle.

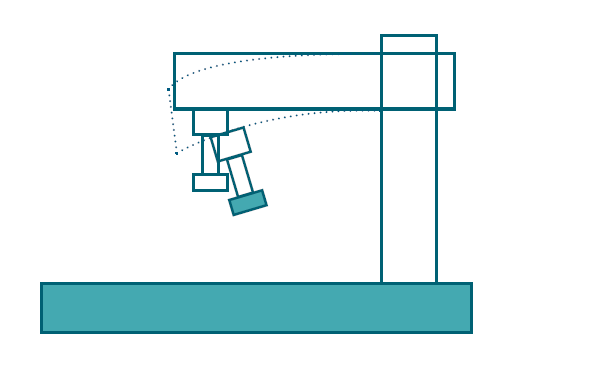

Si le poids d'une seule pièce d'une machine-outil entraîne le déplacement et l'inclinaison de la pièce mobile, une compensation de l'affaissement est nécessaire car elle peut entraîner l'affaissement des pièces concernées de la machine, y compris le système de direction.

La compensation de l'erreur d'angle est nécessaire lorsque les axes mobiles ne sont pas correctement alignés l'un sur l'autre à l'angle droit, par exemple en étant perpendiculaires.

Lorsque le décalage du point zéro augmente, l'erreur de position augmente également. Ces deux erreurs sont dues au poids de la machine-outil ou au poids de l'outil et de la pièce.

Pendant le processus de débogage, les valeurs de compensation sont mesurées, quantifiées et enregistrées dans le SINUMERIK sous la forme d'un tableau de compensation, en fonction de la position correspondante.

Lorsque la machine fonctionne, la position de l'axe concerné est interpolée sur la base de la valeur de compensation du point de stockage. Pour chaque mouvement continu, il existe des axes de base et des axes de compensation.

La chaleur peut provoquer la dilatation des pièces d'une machine, la plage de dilatation dépendant de la température et de la conductivité thermique de chaque pièce.

Des températures différentes peuvent entraîner des changements dans la position réelle de chaque arbre, ce qui peut avoir un impact négatif sur la précision de la pièce pendant le traitement.

Pour compenser ces changements dans les valeurs réelles, il est possible d'utiliser la compensation de température, qui permet de définir les courbes d'erreur de tous les axes à différentes températures.

Pour une compensation correcte de la dilatation thermique, les paramètres de la valeur de compensation de la température, de la position de référence et de l'angle de gradient linéaire doivent être transférés de l'automate à l'unité de commande. Système de contrôle CNC en utilisant des blocs fonctionnels.

Le système de contrôle élimine automatiquement les changements de paramètres inattendus, évitant ainsi la surcharge de la machine-outil et activant la fonction de surveillance.

Des erreurs géométriques systématiques des têtes rotatives et des têtes de tourelle peuvent se produire en raison de la position de l'arbre rotatif, de la compensation mutuelle et des erreurs d'orientation de l'outil. En outre, de petites erreurs peuvent également se produire dans le système de guidage de l'arbre d'alimentation de chaque machine-outil.

Les erreurs de positionnement linéaires se produisent pour les axes linéaires, alors que les arbres rotatifs peuvent avoir des erreurs horizontales et verticales. rectitude ainsi que des erreurs d'angle de tangage, de lacet et de roulis. D'autres erreurs peuvent également se produire lors de l'alignement des composants de la machine-outil, comme l'erreur verticale.

Dans une machine-outil à trois axes, il peut y avoir 21 erreurs géométriques à la pointe, dont six types d'erreurs par axe linéaire multiplié par trois axes, plus trois erreurs d'angle. Ces écarts forment collectivement une erreur totale, également connue sous le nom d'erreur spatiale.

L'erreur spatiale est l'écart entre la position du point central de l'outil (TCP) de la machine-outil réelle et celle d'une machine-outil idéale, exempte d'erreurs. Le partenaire de solutions SINUMERIK peut déterminer les erreurs spatiales à l'aide d'un équipement de mesure laser. Cependant, il est nécessaire de mesurer l'erreur de toutes les machines-outils dans l'ensemble de l'espace d'usinage, et non pas dans une seule position.

Il est essentiel d'enregistrer les valeurs mesurées de toutes les positions et de tracer la courbe, car l'ampleur de chaque erreur dépend de la position de l'axe d'avance concerné et de la position mesurée. Même lorsque l'axe Y et l'axe Z se trouvent pratiquement à la même position sur l'axe X, le biais qui en résulte sur l'axe X peut être différent lorsqu'ils se trouvent dans des positions différentes.

Avec l'aide de "CYCLE996 - motion measurement", la détermination de l'erreur de l'axe de rotation ne prend que quelques minutes. Cela signifie que la précision de la machine-outil peut être vérifiée en permanence et corrigée, si nécessaire, même en cours de production.

L'écart correspond à la différence entre le contrôleur de position et la norme lorsque l'axe de la machine se déplace.

La déviation de l'arbre est la différence entre la position cible et la position réelle de l'arbre de la machine-outil.

La déviation peut entraîner des erreurs de contour inutiles, en particulier lorsque la courbure du contour change, comme c'est le cas pour les contours circulaires ou carrés.

Pour réduire à zéro le biais lié à la vitesse le long de la trajectoire, utilisez la commande FFWON du langage avancé de la CN dans le programme de pièce.

Grâce à la commande par anticipation, la précision de la trajectoire peut être améliorée, ce qui permet d'obtenir de meilleurs résultats d'usinage.

FFWON active la commande de contrôle par anticipation.

FFWOF désactive la commande de contrôle par anticipation.

Dans les cas extrêmes, la fonction de contrepoids électronique peut être activée pour éviter que l'affaissement de l'arbre n'endommage les machines-outils, les outils ou les pièces à usiner.

Dans les arbres de charge sans contrepoids mécanique ou hydraulique, l'arbre vertical peut s'affaisser de manière inattendue une fois le frein desserré.

En activant le contrepoids électronique, il peut compenser l'affaissement inattendu de l'arbre. Le couple d'équilibrage constant maintient la position de l'arbre tombant après le desserrage du frein.