Qu'est-ce qui rend le soudage des alliages de magnésium si difficile et si passionnant ? Dans cet article, vous explorerez des techniques innovantes telles que le soudage au laser avec du carbure de silicium, le soudage à l'arc plasma à courant pulsé et le soudage activé. Découvrez comment ces méthodes améliorent la résistance des joints, l'efficacité et les performances globales. Découvrez les approches révolutionnaires du soudage par fusion-adhésif et du soudage par diffusion, et voyez comment elles révolutionnent le domaine. Ce guide complet vous permettra d'approfondir votre compréhension des dernières avancées et des applications pratiques de la technologie du soudage du magnésium.

Au cours de la dernière décennie, sous l'impulsion des économies d'énergie et de la protection de l'environnement, le développement des alliages de magnésium et de leurs technologies de soudage s'est accéléré plus que jamais.

Les méthodes de soudage, les matériaux et les équipements font constamment l'objet de percées, ce qui crée des conditions favorables sans précédent pour la progression vers une production de soudage d'alliages de magnésium de meilleure qualité, plus efficace et plus rentable. Cela a considérablement stimulé l'industrialisation des alliages de magnésium.

Les métaux dissemblables tels que le magnésium et l'aluminium peuvent être assemblés par des méthodes telles que le vide. soudage par diffusionle soudage par explosion et le soudage par friction-malaxage.

Cependant, la force de liaison obtenue n'est pas idéale. La raison principale de ce résultat est la formation de composés intermétalliques de dureté et de fragilité élevées dans le bain de soudure pendant le soudage des deux matériaux.

Les particules de carbure de silicium (SiC) sont souvent combinées à des particules de magnésium et d'aluminium. alliages d'aluminium dans le domaine du moulage pour former des matériaux composites. Cette combinaison permet d'affiner la microstructure des matériaux et d'améliorer considérablement leurs propriétés mécaniques.

Le SiC est également fréquemment utilisé dans les processus de revêtement de surface. Sur la base des propriétés du SiC et de son application dans les matériaux composites en magnésium et en aluminium, le SiC est proposé comme couche intermédiaire pour le soudage par recouvrement au laser du magnésium et de l'aluminium.

L'objectif est d'utiliser des particules de SiC comme couche intermédiaire pour le soudage à recouvrement au laser du magnésium et de l'aluminium, afin d'améliorer les performances du joint de soudure magnésium-aluminium.

En comparant le soudage laser direct d'un alliage de magnésium et d'un alliage d'aluminium avec le soudage laser incorporant des particules de SiC, la section transversale macroscopique du cordon de soudure est illustrée à la figure 3.

En vertu de la même puissance du laser des changements se produisent dans la morphologie macroscopique du bain de fusion. Par rapport au soudage direct au laser, l'ajout d'une couche intermédiaire de SiC réduit la capacité de brassage interne du bain de fusion et augmente la largeur du bain de fusion à l'interface des tôles de magnésium et d'aluminium.

Les essais de cisaillement sur les échantillons soudés révèlent que l'inclusion de SiC modifie la microstructure du bain de fusion, réduit l'épaisseur de la couche de réaction du composé intermétallique et augmente la résistance à la traction par cisaillement du cordon de soudure, qui peut être plus de trois fois supérieure à celle du soudage direct au laser.

A. Soudage direct au laser

B. Soudage par laser avec une couche intermédiaire en SiC

Courant pulsé soudage à l'arc plasma a été utilisé pour souder une feuille d'alliage de magnésium de 5 mm d'épaisseur. Le schéma du processus est illustré à la figure 6.

La photo macroscopique du cordon de soudure est présentée dans la figure. D'après l'image macrostructurelle de la soudure, la tôle de magnésium supérieure présente les caractéristiques d'un courant pulsé. arc plasma soudage par micro-trou - fusion arrière uniforme, légères modifications des dimensions de la largeur de fusion sur les surfaces supérieures et inférieures du joint, ce qui permet de réduire la concentration des contraintes et d'améliorer les performances du joint.

Cette méthode permet non seulement d'améliorer la qualité du soudage de tôles d'alliage de magnésium d'épaisseur moyenne, mais elle simplifie également le processus de production et améliore la productivité, ce qui la rend adaptée à la production de masse.

Le soudage au gaz inerte de tungstène activé (A-TIG) est une méthode qui consiste à recouvrir la surface du matériau de base d'un activateur avant le soudage. Dans les mêmes conditions de soudage, par rapport au soudage conventionnel au gaz inerte de tungstène activé, le Soudage TIGIl peut augmenter de manière significative la profondeur de la pénétration de la soudure.

Lors du soudage alliages de magnésiumLa profondeur de la pénétration de la soudure TIG AC augmente sensiblement après l'ajout de l'activateur développé, comme le montre la figure.

Les essais de performance mécanique indiquent que la résistance du joint soudé A-TIG des alliages de magnésium peut atteindre 90% du matériau de base, ce qui permet d'obtenir une pénétration profonde et une connexion de haute qualité des alliages de magnésium.

(a) Sans activateur

(b) Avec activateur

La méthode active traditionnelle technique de soudage applique l'activateur sur la surface de l'éprouvette de soudage, ce qui présente l'inconvénient de ne pas pouvoir souder avec un fil d'apport. C'est pourquoi une méthode de soudage au fil d'apport actif a été proposée, dans laquelle l'activateur est appliqué à la surface du fil de soudage, suivi du soudage au fil d'apport, comme le montre la figure 5.

Le soudage TIG avec fil d'apport en alliage de magnésium surmonte la difficulté de la transition des gouttelettes pendant le soudage avec fil d'apport dans les techniques de soudage actives traditionnelles, ce qui permet une transition en douceur des gouttelettes dans le bain de fusion.

Parallèlement, l'activateur améliore la profondeur de pénétration du soudage, ce qui en fait une méthode de soudage à haut rendement idéale pour les alliages de magnésium. Par rapport à la méthode standard de soudage au fil d'apport TIG, cette méthode permet d'améliorer considérablement l'efficacité et la profondeur de pénétration du soudage des alliages de magnésium. soudage d'alliages.

La figure 5 compare les profondeurs de pénétration de soudage à des courants de 60A et 90A. À 60A, le taux d'augmentation de la profondeur de pénétration (par rapport à la profondeur de pénétration de soudage du fil actif et du fil ordinaire) peut atteindre plus de 300%.

À un courant de soudage de 90A, la profondeur de pénétration obtenue avec le soudage au fil actif composite est la plus importante, avec un taux d'augmentation de 243%. Pour une pièce de magnésium AZ31 de 5 mm d'épaisseur, la profondeur de pénétration du fil actif composite est la plus élevée. plaque d'alliageIl peut être entièrement soudé en une seule passe.

Figure 5 Schéma de principe du soudage

En réponse à la demande urgente de technologie d'assemblage de matériaux métalliques dissemblables, une nouvelle technique d'assemblage par "fusion-adhésif" (ou soudage adhésif) est proposée.

Cette méthode combine organiquement les technologies de soudage par fusion continue, telles que le laser et l'arc plasma, avec la technologie des adhésifs, réalisant ainsi une unité efficace de liaison mécanique, métallurgique et chimique.

Il possède non seulement les avantages de l'adhésif traditionnel, mais aussi ceux de la colle. soudage par pointsLe soudage par fusion est un procédé qui permet de réaliser des assemblages en ligne et des assemblages en surface par l'adhésif. Les performances globales de l'assemblage s'en trouvent considérablement améliorées, ce qui ouvre de nouvelles perspectives pour les futurs assemblages de matériaux dissemblables.

Des expériences ont été menées sur des plaques d'alliage de magnésium similaires à l'aide d'un adhésif à arc plasma technologie du soudage. Les caractéristiques du processus de soudage adhésif à l'arc plasma ont été étudiées, et la structure et la performance du cordon de soudure ont été analysées. Cette recherche fournit des indications importantes pour étudier plus avant les caractéristiques du processus de soudage adhésif à l'arc plasma.

Le soudage adhésif à l'arc plasma est une nouvelle méthode de soudage qui combine le soudage à l'arc plasma et la technologie des adhésifs pour assembler des pièces. L'arc plasma a une densité d'énergie et une température de colonne d'arc élevées, ce qui permet de chauffer la pièce de manière concentrée et de démontrer une forte capacité de pénétration.

Cette méthode permet d'obtenir une pénétration totale sur des tôles d'épaisseur moyenne, et à profondeur de pénétration égale, sa vitesse de soudage est supérieure à celle du soudage TIG, ce qui améliore la productivité du soudage.

En outre, l'arc plasma transmet moins de chaleur à la pièce et la section transversale du cordon de soudure est comparativement étroite, avec un rapport profondeur/largeur important, ressemblant à une forme de "verre à vin". La zone affectée thermiquement est étroite, ce qui entraîne une déformation mineure du soudage.

Les joints adhésifs répartissent uniformément les contraintes, évitent leur concentration et assurent une bonne étanchéité. Le collage adhésif peut éliminer le besoin de fixations mécaniques (comme les vis et les écrous) et les trous de connexion ne sont pas nécessaires, ce qui évite de réduire la section efficace du matériau.

Cette méthode permet d'utiliser pleinement la résistance du matériau et de réduire considérablement le poids total de la structure. En outre, le joint présente des propriétés d'isolation et de résistance à la corrosion.

L'image ci-dessous présente un schéma du processus de soudage adhésif à l'arc plasma. Le joint soudé utilise une méthode de chevauchement. L'épaisseur de l'adhésif est de 0,1 mm. Des essais ont été réalisés sur le soudage adhésif à l'arc plasma d'alliages de magnésium dans des conditions sans biseautage ni protection de mise en forme forcée de la face arrière.

Comme le montre la figure 19, la section transversale de la soudure révèle que le bain de fusion est plus large en haut et plus étroit en bas, ce qui lui donne une forme de "T". La dépression superficielle est mineure et l'intérieur de la soudure ne présente pas de défauts évidents tels que des porosités ou des fissures.

L'analyse des propriétés mécaniques indique que la charge de rupture du joint soudé à l'arc plasma présente une amélioration significative par rapport au soudage à l'arc plasma et aux joints adhésifs. Dans les mêmes conditions de charge, le joint soudé à l'arc plasma présente une tendance réduite à la fissuration thermique.

La technique innovante de soudage par adhésif laser a été appliquée pour assembler des métaux dissemblables de magnésium et d'aluminium, réalisant ainsi des connexions efficaces entre des feuilles minces de ces deux métaux.

Cette méthode modifie considérablement la distribution et les caractéristiques des composés intermétalliques entre le magnésium et l'aluminium, augmentant ainsi la profondeur de pénétration de la soudure et la résistance des joints soudés.

Au cours du processus de soudage adhésif au laser, la couche d'adhésif a un impact considérable sur l'ensemble du bain de soudure. Elle modifie non seulement le schéma d'écoulement de l'ensemble du bain de fusion, mais affecte aussi directement le transfert de chaleur pendant le processus de soudage, ce qui modifie le processus de soudage conventionnel. processus de soudage au laser.

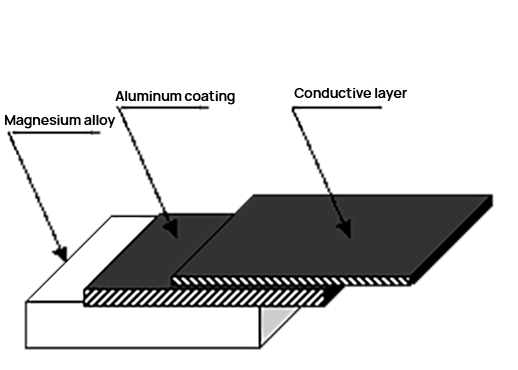

Le diagramme schématique de la structure de soudage est illustré à la figure 9, où une couche d'adhésif d'une épaisseur de 0,1 mm est brossée dans la zone de chevauchement. La morphologie macroscopique du joint soudé est illustrée à la figure 10.

La mesure des propriétés mécaniques du joint soudé par adhésif laser de métaux magnésium-aluminium dissemblables révèle que ses performances mécaniques globales atteignent plus de 90% de l'alliage de magnésium de base, ce qui répond en grande partie à la demande actuelle de résistance des connexions magnésium-aluminium.

Pendant le processus de soudage adhésif au laser, l'ajout de la couche adhésive accélère le transfert de chaleur entre l'alliage de magnésium et l'alliage d'aluminium, augmentant la vitesse de refroidissement de l'alliage de magnésium tout en préchauffant indirectement l'alliage d'aluminium. Ce préchauffage améliore dans une certaine mesure le taux d'absorption du laser par l'alliage d'aluminium.

Actuellement, les méthodes de soudage utilisées pour les métaux dissemblables Mg/Al sont principalement le soudage par fusion et le soudage en phase solide, tandis que le soudage par diffusion avec ajout de métaux de transition intermédiaires est une méthode efficace pour les assemblages de métaux dissemblables.

En ajustant la composition de la couche intermédiaire, il est possible de contrôler la structure du joint et d'en améliorer ainsi les performances. À l'heure actuelle, il existe peu de rapports bibliographiques sur les connexions de soudage par diffusion Mg/Al avec ajout de métaux de transition intermédiaires.

L'analyse comparative des joints Mg/Al dans les conditions de soudage par diffusion sous gaz inerte, avec et sans métaux de transition, révèle la raison pour laquelle l'ajout de métaux de transition intermédiaires augmente la résistance au cisaillement des joints Mg/Al soudés par diffusion. Les matériaux de base utilisés dans l'expérience sont Alliage d'aluminium 6061 et l'alliage de magnésium AZ31B.

L'analyse des performances mécaniques indique que la résistance au cisaillement des joints soudés par diffusion directe Mg/Al peut atteindre environ 40MPa, tandis qu'avec l'ajout de métaux de transition appropriés, la résistance au cisaillement des joints soudés par diffusion Mg/Al peut atteindre 100MPa.

La raison en est que le soudage par diffusion directe du magnésium et de l'aluminium entraîne inévitablement la formation de nombreux composés intermétalliques dans la zone de jonction.

Cependant, la structure des joints soudés par diffusion Mg/Al avec des métaux de transition ajoutés passe d'un réseau de formes eutectiques à une phase intermédiaire composée d'une solution solide sursaturée à base de magnésium et de particules d'Al riches en seconde phase dispersées.

L'ajout de métaux de transition empêche efficacement le contact direct de la matrice magnésium-aluminium, et les particules dispersées qui en résultent augmentent considérablement la résistance du joint.

Avec son revêtement de haute qualité, son efficacité de production accrue, sa simplicité d'utilisation et ses avantages en termes d'économie d'énergie, la technologie de pulvérisation à l'arc a été au centre de la recherche depuis l'invention des techniques de pulvérisation thermique.

La pulvérisation à l'arc consiste à utiliser deux fils, enduits du produit à pulvériser souhaité, comme électrodes consommables. L'arc électrique généré à l'extrémité des fils sert de source de chaleur pour faire fondre ces fils.

De l'air comprimé passe ensuite à travers l'arc et les gouttelettes fondues, ce qui les atomise et les fait frapper le substrat à une certaine vitesse, formant ainsi le revêtement.

En utilisant la pulvérisation d'arc, les joints de soudure peuvent être protégés de manière complète, ce qui rend cette méthode adaptée aux joints de soudure métalliques homogènes et hétérogènes. Cet article examine les caractéristiques du processus de pulvérisation à l'arc des alliages de magnésium et son processus de traitement post-pulvérisation, et présente un revêtement de quasi-alliage magnésium-aluminium récemment mis au point. Un revêtement d'aluminium pur est pulvérisé sur la surface du substrat en alliage de magnésium pour améliorer sa résistance à la corrosion.

Le processus de formation du revêtement entraîne inévitablement une certaine porosité à la fois à la surface et à l'intérieur, qui peut être à l'origine de piqûres. Afin d'améliorer encore la résistance à la corrosion du revêtement, le scellement des pores du revêtement après le traitement est une procédure essentielle.

Le scellement des pores par conduction est adopté pour répondre aux demandes d'industries spécifiques. Des charges métalliques sont ajoutées à l'agent de scellement organique, la résine époxy, pour former un revêtement conducteur mélangé, complétant ainsi le processus de scellement conducteur des pores pour les revêtements en aluminium pur, tout en étudiant la résistance à la corrosion du scellement conducteur organique des pores.

Le schéma de l'obturation conductrice des pores est illustré à la figure 11. La figure 12 illustre la morphologie microscopique du revêtement des pores contenant de la poudre de cuivre.

Les tests de résistance du revêtement indiquent que l'ajout d'une certaine quantité de poudre de cuivre à la résine époxy peut rendre le revêtement de scellement des pores conducteur, et que sa conductivité est bonne. La résistance à la corrosion du revêtement d'étanchéité des pores est étudiée à l'aide d'un test d'immersion à température ambiante.

Comparé au revêtement non scellé, le revêtement conducteur scellé par les pores présente une bonne résistance à la corrosion.

La faisabilité de l'utilisation de fils métalliques hétérogènes pour la pulvérisation à l'arc est étudiée. Des fils de magnésium et d'aluminium sont utilisés comme deux fils de pulvérisation, et des revêtements de composés intermétalliques sont préparés sur la surface des alliages de magnésium pour améliorer leur résistance à la corrosion, leur résistance à l'usure, leur résistance aux températures élevées et leur résistance à l'oxydation, ce qui permet de les appliquer dans un plus grand nombre de domaines.

Le fil d'aluminium de haute pureté avec une teneur en aluminium supérieure à 99,7% et le fil de magnésium de haute pureté avec une teneur en magnésium supérieure à 99,7% sont utilisés comme les deux pôles du fil de pulvérisation.

La morphologie de la surface du revêtement obtenu par pulvérisation à l'arc est illustrée à la figure 13. Le revêtement obtenu est lisse et uniforme, avec de petites particules et sans particules métalliques incomplètement fondues. La porosité de la surface est également minime.

Les mesures de microdureté du revêtement révèlent une microdureté moyenne allant jusqu'à 200 HV, alors que la dureté moyenne du revêtement en aluminium pur pulvérisé à l'arc n'est que de 67 HV.

La dureté du composé produit par la réaction du magnésium et de l'aluminium est plus élevée que celle du magnésium et de l'aluminium purs, et la formation d'un grand nombre de composés intermétalliques entraîne une augmentation de la dureté du revêtement.

Après la diffusion et la réaction du magnésium avec l'aluminium, les oxydes résiduels et les particules de phase MgAl2O4 dispersés dans la matrice contribuent également à l'effet de durcissement.

Le développement et l'application de l'alliage de magnésium, un nouveau matériau structurel, ont posé des défis importants à la technologie du soudage, tout en élargissant ses utilisations potentielles. Il reste de nombreuses difficultés techniques dans le soudage des alliages de magnésium qui attendent d'être explorées et résolues.

La résolution de ces problèmes permettra de jeter des bases techniques solides pour l'application pratique des alliages de magnésium et la conception et la fabrication de composants en alliage de magnésium.

Les avancées technologiques évoquées ci-dessus permettront sans aucun doute d'élever le niveau de la technologie de soudage des produits en alliage de magnésium et de promouvoir l'application de composants complexes en alliage de magnésium dans la production industrielle.