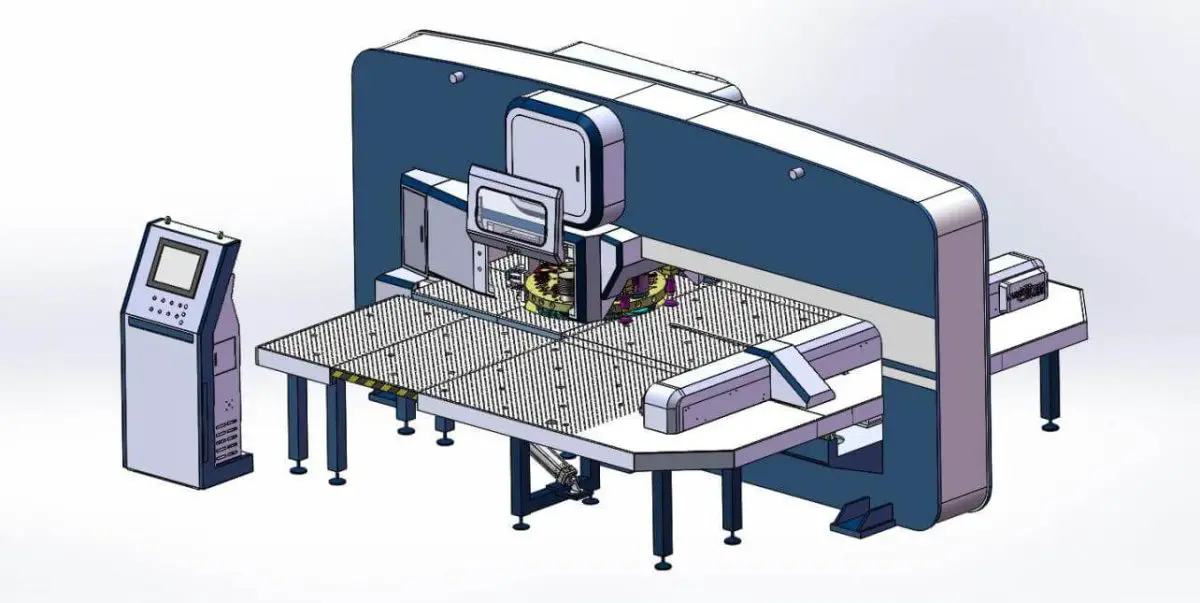

1. Principales utilisations et caractéristiques de la poinçonneuse à tourelle CNC La poinçonneuse à tourelle CNC est un équipement de traitement des plaques très efficace et précis, commandé par un système CNC. Il s'agit de l'une des machines intégrées les plus pratiques qui combinent des composants électriques et hydrauliques dans un équipement de traitement de la pression. Le poinçon à tourelle CNC peut effectuer automatiquement [...]

La poinçonneuse à tourelle CNC est un équipement de traitement des plaques très efficace et précis qui est contrôlé par a CNC Il s'agit de l'une des machines intégrées les plus pratiques. Il s'agit de l'une des machines intégrées les plus pratiques, qui combine des composants électriques et hydrauliques dans un équipement de traitement de la pression.

La poinçonneuse à tourelle CNC peut exécuter automatiquement une variété de processus de moulage par emboutissage complexes et peu profonds en une seule opération. Les plaques peuvent être positionnées avec précision dans les directions X et Y grâce à la programmation automatique, et les moules de la bibliothèque de moules de la table rotative peuvent être sélectionnés automatiquement pour être traités en fonction des exigences.

Les petites matrices de poinçonnage peuvent également être utilisées pour créer de grands trous ronds, des trous carrés, des trous de taille et des contours de courbes de différentes formes par poinçonnage progressif. Techniques de traitement spéciales, telles que les persiennes, les étirements peu profonds, les contre-perçages, bridage Des trous, des raidisseurs et des gaufrages peuvent également être réalisés.

Pour prolonger la durée de vie de la poinçonneuse à tourelle CNC, il est généralement recommandé de maintenir une température ambiante modérée. Évitez d'exposer la machine à la lumière directe du soleil ou à d'autres sources de rayonnement thermique. Il est également important de placer la machine dans un environnement exempt d'humidité excessive, de poussière ou de gaz corrosifs.

En outre, gardez le Tourelle CNC éloigner la poinçonneuse des équipements à haute fréquence et électromagnétiques, tels que les machines à souder à l'arc à l'hydrogène et les machines à souder électriques.

Des lignes électriques spéciales sont généralement utilisées pour alimenter la tourelle CNC. poinçonneuse. Pour minimiser les fluctuations et les harmoniques d'ordre élevé dans le réseau électrique, des dispositifs de stabilisation de la tension alternative triphasée sont généralement installés pour réduire l'impact de la qualité de l'alimentation électrique et des interférences électriques.

L'extrémité de départ de l'alimentation doit être correctement mise à la terre. L'extrémité de départ de l'alimentation doit être correctement mise à la terre. Poinçonneuse à tourelle CNC doit être raccordé à un système d'alimentation triphasé à cinq fils, la ligne neutre (N) et la mise à la terre (PE) étant strictement séparées. Il est également important de veiller à ce que la mise à la terre soit correctement installée.

Lors de l'exploitation et de la gestion de la poinçonneuse à tourelle CNC, il est important d'établir des procédures d'exploitation pratiques et efficaces. Il peut s'agir d'une lubrification et d'un entretien réguliers, d'une utilisation raisonnable et de la mise en œuvre d'un système d'équipes normalisé.

Le respect de ces procédures d'exploitation est une étape essentielle pour garantir la sécurité du fonctionnement de l'appareil. Machine CNC l'outil. L'expérience a montré que de nombreuses pannes peuvent être évitées en respectant les procédures opérationnelles établies.

L'opérateur de la poinçonneuse à tourelle CNC doit suivre une formation et des qualifications spéciales avant d'utiliser l'équipement afin d'éviter d'endommager la machine-outil et d'assurer sa sécurité personnelle.

De nombreux exemples ont montré les conséquences d'opérateurs non formés, ce qui devrait rappeler l'importance d'une formation adéquate.

Le personnel qui utilise l'équipement doit être expérimenté, compétent et familiarisé avec les conditions de l'équipement afin d'en assurer le fonctionnement stable.

L'entretien quotidien de la poinçonneuse CNC permet de la maintenir en bon état et de prolonger sa durée de vie. Cet entretien de routine permet également d'identifier et de résoudre les problèmes potentiels avant qu'ils n'entraînent des dommages ou des pertes importants.

Après l'achat de la poinçonneuse à tourelle CNC, il est important de l'utiliser pleinement, en particulier au cours de la première année d'exploitation, afin d'identifier les points faibles susceptibles de poser des problèmes. Ces problèmes doivent être résolus pendant la période de garantie.

Lorsque la machine n'est pas utilisée, il est recommandé de la mettre sous tension régulièrement, idéalement une fois par semaine, afin de réduire l'humidité à l'intérieur de la machine en utilisant sa propre chaleur. Cela empêchera l'humidité d'affecter les composants électroniques et permettra de détecter à temps toute alarme de batterie insuffisante, évitant ainsi la perte des paramètres définis par le système.

(1) Maintenez un environnement propre et organisé autour de la machine-outil. Nettoyez régulièrement la surface de la machine-outil afin d'éliminer les taches d'huile et de maintenir l'établi exempt de débris. Nettoyez les surfaces mobiles, telles que les vis d'entraînement et les rails de guidage, une fois par semaine. Enlevez rapidement les déchets autour du plateau tournant afin d'éviter les rayures, l'accumulation de matériaux et les collisions.

(2) Lubrifiez correctement la machine-outil et veillez à ce que toutes les conduites de lubrification ne soient pas obstruées. Inspectez régulièrement le dispositif de lubrification centralisée et la station hydraulique pour vous assurer que le niveau d'huile est suffisant et que l'huile est de bonne qualité. Vidangez quotidiennement le compresseur d'air et le distributeur d'eau installé sur la machine-outil, et vérifiez le niveau d'huile du brouillard d'huile afin de garantir une lubrification suffisante de la tuyauterie d'air.

(3) Inspecter régulièrement les moules afin d'éviter tout dommage dû à l'usure de l'ouverture du moule ou de la clé de guidage.

(4) N'appuyez pas inutilement sur le bouton d'arrêt d'urgence, en particulier lorsque vous utilisez la filière rotative.

(5) Ne pas tirer manuellement sur le courroie synchrone de la matrice rotative afin d'éviter tout désalignement de l'axe C.

(6) Vérifier la présence de poussière sur les composants de l'armoire électrique, en particulier ceux qui sont équipés de ventilateurs de refroidissement, et les nettoyer au moins une fois par mois. Maintenez l'armoire électrique sèche et propre.

(7) Vérifier qu'il n'y a pas de fuites d'huile ou d'air dans les hydraulique et pneumatique des composants.

Maintenance et entretien quotidiens :

Le poinçon peut ne pas se rétracter de la feuille lorsque l'outil s'élève, ou l'outil peut s'élever avec la feuille, en raison d'un manque de force de retour du matériau ou d'une mauvaise synchronisation lors de l'estampage en continu.

Raisons :

Mesures :

Au cours du processus de poinçonnage, la matrice supérieure retire l'ébauche de la matrice inférieure après que le trou a été poinçonné.

Raisons :

Mesures :

Lorsque le CRT émet une alarme indiquant que la goupille en T n'est pas en place ou que la goupille est manquante, la table rotative subit des vibrations.

Cause :

Après une certaine période d'utilisation, la goupille de positionnement de la table rotative peut se déloger de l'orifice de positionnement en raison de la déformation de la chaîne ou d'autres facteurs. Il peut en résulter un désalignement des tables rotatives supérieure et inférieure, ou d'une seule des tables rotatives.

Quelle que soit la situation, le processus d'adaptation reste le même.

Méthode d'ajustement :

Dans le cas d'une alarme 1050, le poinçon n'est pas au point mort haut et les axes X, Y et T ne peuvent pas fonctionner. Cela se produit sur le modèle VT-500 avec un FANUC Oi-P Système CNC et un système hydraulique Rexroth.

Lorsque ce défaut est constaté, l'examen des données techniques d'entretien révèle uniquement que la pompe hydraulique principale n'est pas enclenchée, sans autre indication. En revanche, la pompe à huile fonctionne normalement.

Le système hydraulique présente un problème connu de température élevée de l'huile, et la température de la servovalve 4WRSE est également élevée.

Il est possible que la servovalve soit défectueuse. Cependant, comme il est difficile d'inspecter la vanne sans la démonter, il est difficile de déterminer son état.

Étapes de dépannage :

(1) Pendant le processus d'estampage, si la pression s'arrête, le système redémarre automatiquement et peut à nouveau fonctionner normalement.

Ce défaut se produit de manière répétée pendant le processus d'estampage sans qu'aucune alarme ne soit émise, ce qui rend difficile la détermination de la cause dans des conditions normales.

Dans la plupart des cas, ce défaut est lié à des vibrations.

Si la tension triphasée est stable, c'est généralement parce qu'il y a eu un court-circuit instantané dans la tension DC24V d'une vanne ou d'un interrupteur à induction, provoquant une chute de tension et entraînant le redémarrage du système.

En raison de l'estampage rapide du poinçon CNC, les vibrations à haute fréquence peuvent facilement endommager la ligne d'alimentation DC24V de chaque vanne et interrupteur à induction ou provoquer un câblage lâche, entraînant un court-circuit entre les phases. Ce problème a été fréquemment rencontré lors de la maintenance.

Pour résoudre ce problème, le personnel de maintenance doit inspecter soigneusement chaque composant, en se concentrant sur les lignes de signaux près de la tourelle.

(2) Pendant le processus d'estampage continu, il s'arrête souvent pendant environ 2 secondes, puis continue à fonctionner sans alarme de défaut.

Ce défaut est principalement lié aux vibrations et la probabilité qu'il se produise augmente avec l'épaisseur de la plaque de poinçonnage, ce qui signifie que plus les vibrations sont importantes, plus la probabilité du défaut est élevée.

Après une observation attentive, on a découvert que l'aiguille de l'instrument sur le manomètre de pression d'air fixé au banc dépassait la valeur de réglage de la pression d'air minimale en raison de l'amplitude des vibrations, ce qui provoquait une alarme instantanée de pression d'air et l'arrêt de la machine. La solution a consisté à retirer le manomètre du banc de poinçonnage et à résoudre le problème.

L'obtention d'une efficacité élevée et de bons résultats avec une poinçonneuse à tourelle CNC dépend de la qualité des opérateurs et du personnel de maintenance, qui doivent avoir un sens élevé des responsabilités et une éthique professionnelle solide.

L'opérateur doit connaître parfaitement les performances de la machine, l'utiliser et l'entretenir conformément à la réglementation, et donner la priorité à l'entretien, en particulier au nettoyage et à la lubrification.

Le personnel de maintenance doit non seulement se concentrer sur l'analyse des problèmes et l'accumulation d'expérience, mais aussi se consacrer à l'apprentissage, avec une forte aptitude à l'apprentissage et à la pensée critique.

En examinant l'apparence d'un défaut, ils doivent analyser les causes possibles du problème afin d'identifier et de résoudre rapidement la cause première.

Ils doivent aborder leur travail avec soin et réflexion, en évitant les conclusions hâtives et le remplacement inutile de composants.

En conclusion, un bon entretien est un moyen efficace de prévenir les défaillances et constitue la meilleure approche. Plutôt que de consacrer du temps aux réparations, il est préférable de donner la priorité à l'entretien préventif.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.