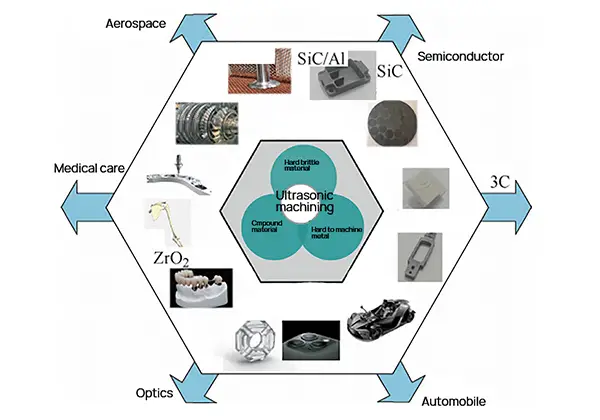

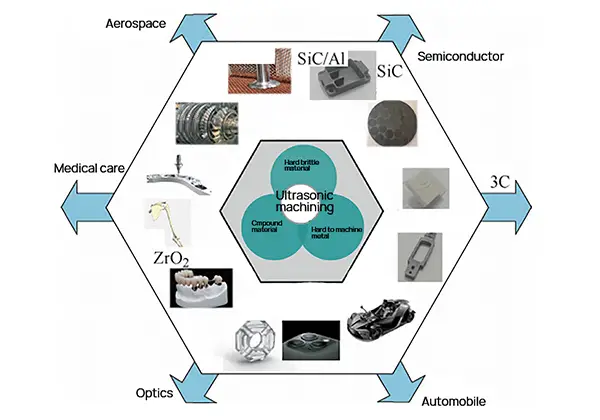

Imaginez un monde où les machines CNC peuvent diagnostiquer leurs propres problèmes, se programmer elles-mêmes et atteindre des niveaux de précision et de vitesse sans précédent. Tel est l'avenir de l'industrie des machines-outils à commande numérique. Cet article explore six grandes tendances qui transforment le secteur, des capacités multifonctionnelles aux systèmes intelligents, et ce que ces innovations signifient pour l'avenir de la fabrication. Préparez-vous à découvrir comment ces avancées vont révolutionner les processus de production et améliorer l'efficacité d'une manière inimaginable jusqu'à présent.

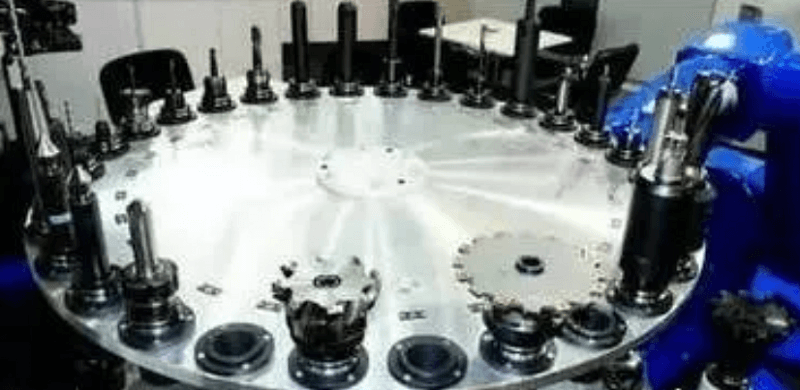

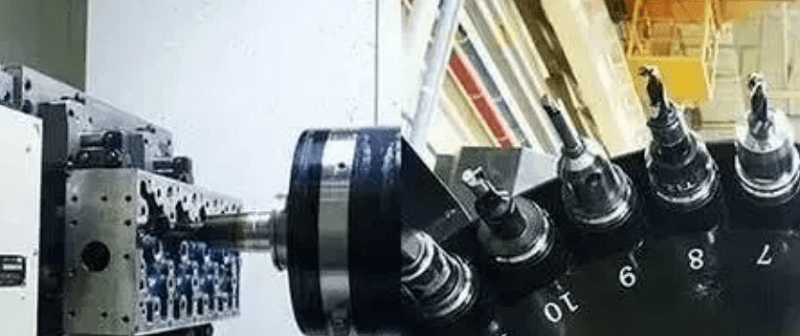

Les machines CNC modernes sont équipées d'un changeur d'outils automatique, avec un magasin d'une capacité de 100 outils ou plus, permettant à divers centres d'usinage d'effectuer des opérations de fraisage, d'alésage, forageLes machines à commande numérique (CNC) permettent de réaliser simultanément des opérations de tournage, d'alésage, de taraudage et d'autres processus sur la même machine. En outre, les machines CNC avancées utilisent également des capacités de coupe multi-broches et multi-faces.

Le système CNC permet la communication de données entre les machines CNC et peut contrôler directement plusieurs machines.

La vitesse et la précision sont deux facteurs essentiels des machines à commande numérique, qui ont un impact sur l'efficacité de l'usinage et la qualité des produits.

Le système CNC utilise un processeur haute fréquence et haute précision pour améliorer la vitesse de calcul de base du système. En outre, l'utilisation de circuits intégrés à très grande échelle et de structures multiprocesseurs améliore la capacité de traitement des données du système, en particulier la vitesse et la précision des opérations d'interpolation.

Le moteur linéaire est utilisé pour entraîner la servocommande linéaire de la table de la machine, offrant une vitesse et une réponse dynamique exceptionnelles.

La mise en œuvre de la technologie de contrôle par anticipation réduit considérablement l'erreur d'hystérésis de suivi, améliorant ainsi la précision de la coupe d'angle pendant l'usinage.

Moderne Machine CNC intègrent la technologie de contrôle adaptatif, qui permet au système d'ajuster les paramètres de travail en temps réel en fonction de l'évolution des conditions de coupe. Cela permet au processus d'usinage de maintenir des conditions optimales, ce qui se traduit par une plus grande précision, une réduction de la consommation d'énergie et une amélioration de la qualité de l'air. rugosité de la surfaceet une durée de vie plus longue de l'outil, ainsi qu'une meilleure efficacité de la production.

Le système CNC possède des capacités d'autodiagnostic et d'autoréparation qui lui permettent de surveiller et de vérifier en permanence le système et les équipements connectés. En cas de panne, le système déclenche une alarme de panne pour indiquer l'emplacement et la cause du problème, et prend les mesures appropriées, comme l'arrêt. Il peut également basculer automatiquement sur un module de rechange pour maintenir un fonctionnement sans personnel.

Pour répondre à la demande croissante de capacités de dépannage, la tendance est à l'utilisation de systèmes de diagnostic experts à intelligence artificielle.

Avec les progrès de la technologie des applications informatiques, l'utilisation de la programmation automatique interactive CAO/FAO devient de plus en plus courante dans le domaine de la technologie CNC. Il s'agit d'utiliser un dessin CAO du modèle d'usinage et de demander à l'ordinateur de calculer et de post-traiter les données du parcours de l'outil pour générer automatiquement le programme d'usinage de la pièce à commande numérique, intégrant ainsi efficacement la CAO et la FAO.

La technologie CIMS permet désormais une programmation CAD/CAPP/CAM entièrement automatisée. Contrairement au système CAD/CAM, les paramètres du processus de programmation sont directement obtenus à partir de la base de données CAPP au sein du système, sans intervention humaine.

La fiabilité des machines à commande numérique est une préoccupation majeure pour les utilisateurs. Pour y remédier, Systèmes CNC utiliser plus de puces de circuits intégrés et utiliser des circuits intégrés à grande ou très grande échelle pour réduire le nombre de composants et améliorer la fiabilité.

En utilisant du matériel et des logiciels pour s'adapter à diverses fonctions de contrôle et en utilisant des structures matérielles modulaires, normalisées et généralisées, il devient plus facile d'améliorer la production et le contrôle de la qualité.

Les diagnostics automatiques au démarrage, les diagnostics en ligne et les diagnostics hors ligne facilitent le dépannage et l'émission d'alarmes concernant le matériel, les logiciels et les dispositifs externes du système. Les alertes permettent un dépannage rapide, et la technologie de tolérance aux pannes et la conception "redondante" des pièces importantes permettent l'autoréparation. Diverses technologies de test et de surveillance sont également utilisées pour assurer une protection automatique contre les surcotes de production, les dommages causés par les couteaux, les interférences, les pannes de courant et d'autres accidents.

La tendance à la miniaturisation des systèmes de commande numérique a facilité l'intégration des composants mécaniques et électriques. Le système utilise désormais des composants intégrés à très grande échelle et des cartes de circuits imprimés multicouches, ainsi que des méthodes d'installation tridimensionnelles pour permettre l'installation de composants électroniques à haute densité, réduisant ainsi la taille globale du système. L'utilisation de nouveaux écrans fins LCD en couleur, au lieu des traditionnels tubes cathodiques, a permis de miniaturiser davantage le système d'exploitation de la CNC. Il est ainsi possible de monter le système directement sur l'équipement de la machine-outil, ce qui le rend plus convivial pour les utilisateurs de la CNC. fonctionnement de la machine.