Ⅰ. Obtenir les informations nécessaires Effectuer une analyse de la technologie d'emboutissage de la construction du joint sur la base des données pertinentes et réaliser un audit du processus et de la normalisation sur la pièce à usiner. (1) Obtenir les dessins des pièces du produit avec des spécifications techniques spécifiques. Comprendre la forme, la taille et les exigences de précision de la pièce. Déterminer la taille critique du trou [...]

Analyser la technologie d'emboutissage des constructions conjointes sur la base des données pertinentes et effectuer un audit du processus et de la normalisation de la pièce.

(1) Acquérir des dessins de pièces de produits avec des spécifications techniques précises.

Comprendre la forme, la taille et les exigences de précision de la pièce. Déterminer la taille et l'emplacement du trou critique, ainsi que la surface critique, et effectuer une analyse pour identifier le point de référence de la pièce.

Il est important de noter que les exigences relatives à l'emboutissage des pièces ne sont pas figées.

Avec les progrès rapides de la technologie d'emboutissage, il est essentiel d'adopter une approche globale et d'appliquer diverses technologies d'emboutissage en fonction des besoins de la production. Cela peut se faire par une sélection rationnelle des méthodes d'emboutissage, une formulation correcte du processus d'emboutissage et la sélection d'un système d'emboutissage approprié. structure du moule. Cette approche permettra non seulement de répondre aux spécifications techniques du produit, mais aussi de satisfaire aux exigences du processus d'emboutissage.

(2) Rassembler les cartes de processus pour le traitement de la pièce.

Ce faisant, il devient possible d'examiner l'interconnexion entre les processus avant et arrière, de comprendre les exigences du processus et les relations d'assemblage qui doivent être garanties entre les processus, etc.

(3) Déterminer le lot de production de la pièce.

La production des pièces a un impact significatif sur l'efficacité du processus d'emboutissage. Pour ce faire, il est nécessaire d'identifier le type de moule, la structure, le matériau et d'autres détails pertinents en fonction du lot de production de pièces et des spécifications de qualité des pièces. Analyser les aspects économiques du processus d'outillage et la faisabilité de la production de bâtiments publics, et définir le profil des étapes d'emboutissage.

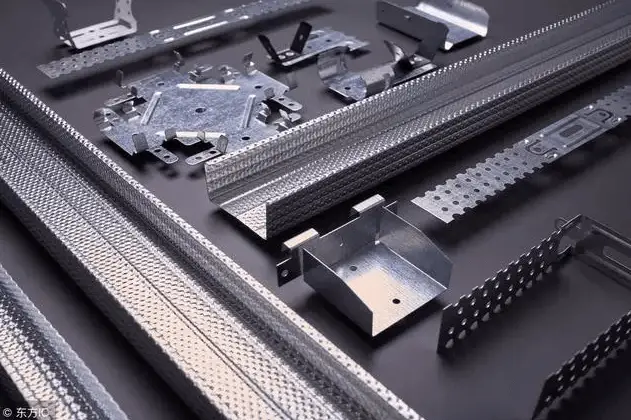

(4) Préciser les conditions et les spécifications des matières premières utilisées pour la pièce à usiner (telles que les tôles, les bandes, les bobines, les déchets, etc.), comprendre la nature et l'épaisseur du matériau, déterminer s'il convient de minimiser les déchets en utilisant moins de matériau pour l'échantillonnage, en fonction de la possibilité de fabrication des pièces, et identifier initialement les spécifications du matériau et le degré de précision.

Dans la mesure du possible, il convient d'utiliser des matériaux économiques, à condition qu'ils répondent aux exigences de fonctionnalité et de performance de l'emboutissage.

(5) Analyser et concevoir les exigences relatives à la direction des fibres et à la direction des bavures dans le processus.

(6) Évaluer les capacités techniques et les conditions d'équipement pour la fabrication des moules dans l'atelier de moulage et la disponibilité des pièces de moule standard.

(7) Se familiariser avec les informations sur l'équipement ou l'état de l'atelier d'emboutissage.

(8) Après avoir bien étudié et compris les informations ci-dessus, formulez un projet initial pour la structure du moule.

Si nécessaire, apporter des modifications à la conception du produit et au processus établi afin de mieux intégrer la conception du produit, le processus, la conception du moule et la fabrication, ce qui permet d'obtenir des résultats plus optimaux.

La détermination de la solution du processus est une étape cruciale après l'analyse du processus des pièces embouties.

Il s'agit de

(1) Réalisation d'une analyse de processus basée sur les caractéristiques de forme, la précision dimensionnelle et les exigences de qualité de surface de la pièce à usiner afin de déterminer ses propriétés clés et la nature des processus de base, tels que l'enlèvement de matière, le poinçonnage, le cintrage, l'emboutissage, bridageet l'expansion.

La liste des processus individuels requis pour l'emboutissage peut généralement être dérivée directement des spécifications du dessin de la pièce du produit.

(2) Établir le nombre de processus sur la base de calculs de processus.

Pour les pièces étirées, calculer le nombre d'emboutissages profonds. Le nombre de fois qu'une pièce pliée ou coupée doit être traitée dépend de sa forme, de sa taille et de ses exigences en matière de précision.

(3) En fonction des caractéristiques de déformation, de la précision dimensionnelle et de la facilité d'utilisation de chaque procédé, déterminer l'ordre des procédés.

Par exemple, vous pouvez décider de donner un coup de poing d'abord et de plier ensuite ou de plier d'abord et de donner un coup de poing ensuite.

(4) Sur la base de facteurs tels que le lot de production, la taille, les exigences de précision, le niveau de fabrication du moule, la capacité de l'équipement et d'autres, déterminer la combinaison optimale des processus individuels qui ont été organisés.

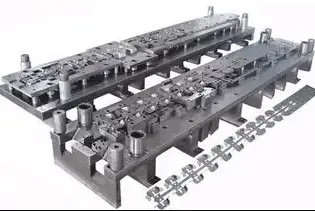

Par exemple, un processus d'estampage composé ou un processus d'estampage continu. En général, les poinçons épais, de faible précision, de petit volume et de grande taille conviennent à la production d'un seul processus à l'aide de matrices simples.

Les matériaux minces, la petite taille et le grand nombre de pièces à poinçonner sont idéaux pour la production en continu à l'aide d'une matrice à étages.

Pour l'emboutissage de pièces avec une grande précision de positionnement, il est conseillé d'utiliser des matrices composites pour l'emboutissage.

Après avoir déterminé la nature, la séquence et la combinaison des processus, il faut finaliser le processus d'estampage et la structure des matrices pour chaque processus.

(1) Concevoir les matériaux et déterminer les dimensions approximatives.

(2) Calculer la pression de poinçonnage, y compris la force requise pour le poinçonnage et la découpe, le pliage, l'emboutissage, le tournage, l'expansion, la décharge, la poussée et le sertissage. Si nécessaire, calculer également le travail et la puissance de poinçonnage.

(3) Déterminer le centre de pression du moule.

(4) Calculer ou estimer l'épaisseur de chaque partie importante du moule, telle que la matrice concave, la plaque de retenue de la matrice, le tampon et la hauteur libre du caoutchouc ou du ressort de décharge.

(5) Spécifier l'espace libre des moules convexes et concaves et calculer les dimensions des pièces de travail des moules convexes et concaves.

(6) Pour le processus d'emboutissage, déterminer la méthode d'emboutissage (ébarbage ou non), calculer le nombre d'opérations d'emboutissage et la taille du produit semi-fini dans les processus intermédiaires.

Des calculs particuliers peuvent être nécessaires pour certains procédés, tels que l'emboutissage continu de la bande.

À l'aide de l'analyse et des calculs ci-dessus, procédez à une conception préliminaire de la structure du moule (à ce stade, il suffit généralement de produire une esquisse) et estimez la hauteur de fermeture du moule. Définissez les dimensions générales du moule.

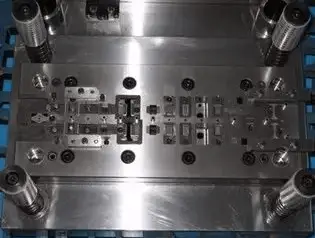

(1) Les pièces à usiner, y compris la conception du moule convexe, du moule concave, du moule convexe-concave et la sélection d'une forme fixe.

(2) Pièces de positionnement. Il existe plusieurs types de dispositifs de positionnement couramment utilisés dans les moules, tels que les plaques de positionnement réglables, les goupilles de butée fixes, les goupilles de butée mobiles et les lames latérales fixes, qui doivent être sélectionnés et conçus en fonction de conditions spécifiques.

En mode continu, il est également nécessaire d'envisager l'utilisation d'une goupille d'arrêt initiale.

(3) Dispositif de déchargement et de poussée, y compris la sélection de la rigidité ou de l'élasticité, ainsi que la sélection et le calcul des ressorts et des caoutchoucs.

(4) Pièces de guidage, telles que la sélection d'une colonne de guidage, d'un guide à douille de guidage ou d'un guide à plaque de guidage, le choix d'une colonne de guidage centrale, d'une colonne de guidage latérale arrière ou d'une colonne de guidage diagonale, et l'utilisation d'une douille de guidage coulissante ou d'une douille de guidage à billes avec des billes d'acier, etc.

(5) Pièces de support et de serrage, pièces de fixation, telles que la sélection de la structure de la poignée du moule et de la base supérieure et inférieure du moule.

La sélection de l'équipement d'emboutissage est un aspect crucial de la conception du processus et du moule. Un choix judicieux de l'équipement a un impact significatif sur la qualité de la pièce, l'amélioration de la productivité et la sécurité des opérations. Il simplifie également le processus de conception des moules.

Le choix du type d'estampage dépend principalement des exigences du processus et du volume de production.

Les spécifications de l'équipement d'emboutissage sont principalement déterminées par les paramètres du processus et la taille de la structure de la matrice. Les presses à manivelle doivent répondre aux exigences suivantes :

(1) La pression nominale de la presse doit être supérieure à la force du processus d'emboutissage, c'est-à-dire que la pression nominale de la presse doit être supérieure à la force du processus d'emboutissage :

Ptimbre>∑P0

Plus précisément, la courbe de charge du processus d'emboutissage doit se situer à l'intérieur de la courbe de charge admissible de la presse. Pour les pièces embouties, calculez également le travail d'emboutissage.

(2) La hauteur de chargement de la presse doit être conforme aux exigences en matière de hauteur de fermeture du moule.

(3) La course de la presse doit répondre aux exigences de formage de la pièce. Pour les presses utilisées dans le processus d'emboutissage, la course doit être supérieure à 2 à 2,5 fois la hauteur de la pièce dans le processus pour accueillir l'ébauche et retirer la pièce.

(4) La taille de la table de presse doit être supérieure à la forme de la base du moule sous le moule, ce qui permet de positionner le moule fixe. En général, chaque côté doit être plus grand que 50 à 70 mm. La taille du trou de fuite sur la table de presse doit être supérieure à la taille de la pièce à usiner (ou de la ferraille).

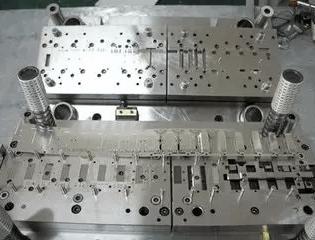

Les diagrammes des moules, y compris les diagrammes des pièces et des composants, sont dessinés en stricte conformité avec les normes de dessin (GB/T4457~GB/T4460 et GB/T131-1993). Toutefois, dans la production réelle, la disposition du dessin doit être adaptée aux caractéristiques de fonctionnement du moule et aux exigences d'installation et de réglage.

Le dessin général du moule comprend

(1) Vue principale :

Une vue en coupe du moule dans sa position de travail est dessinée. Habituellement, une moitié de la vue montre la situation avant le début du processus d'estampage (lorsque le curseur de la presse est en position de butée supérieure et que l'ébauche est placée), et l'autre moitié montre l'état après l'achèvement du poinçonnage, la pièce est formée (ou séparée) et le curseur de la presse est en position de butée inférieure.

(2) Vue du dessus :

Généralement, une moitié de la vue de dessus montre la moitié inférieure du moule et l'autre moitié la moitié supérieure. Dans certains cas, la moitié inférieure de la vue de dessus peut également être entièrement dessinée si nécessaire.

(3) Vue latérale, vue en élévation et vue en coupe partielle :

Si nécessaire, une vue latérale du moule dans sa position de travail peut être dessinée. Dans certains cas, le coin supérieur droit du dessin peut également être utilisé pour montrer une vue de la partie supérieure du moule et une section partielle.

(4) Schéma de la pièce :

Le diagramme général de l'artefact se trouve dans le coin supérieur droit. Pour les travaux effectués par plusieurs jeux de moules, il est nécessaire de dessiner un diagramme de pièces pour le processus en cours en plus du diagramme de pièces pour le processus précédent.

(5) Exemple de diagramme :

Pour une matrice progressive, il est nécessaire de dessiner la disposition, la séquence du processus et le contenu du marquage pour chaque étape. L'espacement des étapes, la valeur du bord et la taille de la bande doivent également être indiqués. La disposition de la matrice doit être marquée par la méthode de disposition, la taille de la bande et la taille de la valeur de recouvrement.

(6) Liste des pièces :

Une liste des pièces doit être fournie, indiquant le matériau et la quantité. Les pièces standard doivent être spécifiées dans le cahier des charges.

(7) Exigences techniques et description :

Les exigences techniques comprennent la pression de poinçonnage, le type d'équipement, la tolérance globale du moule et l'assemblage, l'installation et la mise en service, la hauteur de fermeture du moule, le dégagement du moule et d'autres exigences.

Toutes les dimensions, tolérances et ajustements, tolérances de forme et de position, rugosité de la surfaceLes matériaux utilisés et leurs exigences en matière de traitement thermique, ainsi que d'autres spécifications techniques, doivent être indiqués sur les dessins des pièces.

Pour une production à petite échelle, il convient de remplir un tableau détaillé de l'itinéraire du processus, tandis que pour une production à grande échelle, une carte de processus doit être créée pour chaque pièce.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.