Imaginez un monde où les métaux fusionnent de manière transparente à l'aide d'une simple étincelle. Telle est l'essence du soudage par points, une technique qui permet d'assembler des pièces métalliques avec précision et solidité. Dans cet article, vous découvrirez les subtilités des méthodes de soudage par points, des techniques double face aux techniques simple face, et apprendrez à sélectionner les meilleurs paramètres de processus. Vous obtiendrez des informations pratiques sur la réalisation de soudures de haute qualité, garantissant la durabilité et la fiabilité de vos projets. Plongez dans cet ouvrage et découvrez les secrets de la maîtrise de cette compétence essentielle en matière de soudage.

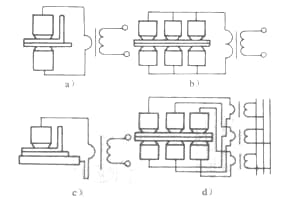

Le soudage par points est généralement divisé en deux catégories : le soudage par points double face et le soudage par points simple face. Dans le cas du soudage par points double face, les électrodes alimentent la zone de soudage depuis les deux côtés de la pièce.

Les méthodes typiques de soudage par points double face sont illustrées à la figure 1. La figure 1a est la méthode la plus couramment utilisée, avec des marques d'électrodes sur les deux côtés de la pièce.

La figure 1b montre l'utilisation d'une plaque conductrice avec une grande surface de contact comme électrode inférieure, ce qui permet d'éliminer ou de réduire les marques laissées par l'électrode inférieure et est souvent utilisé pour le soudage par points de panneaux décoratifs.

La figure 1c illustre le soudage par points double face qui permet de souder simultanément deux points de soudure ou plus en utilisant un transformateur pour connecter toutes les électrodes en parallèle.

À ce moment, l'impédance de tous les chemins de courant doit être fondamentalement égale, et l'état de surface, l'épaisseur du matériau et la pression de l'électrode à chaque position de soudage doivent être identiques pour garantir que le courant passant par chaque point de soudage est fondamentalement le même.

La figure 1d illustre le soudage par points multipoints sur deux faces à l'aide de plusieurs transformateurs, ce qui permet d'éviter les inconvénients de la figure 1c.

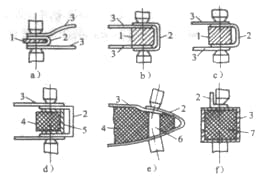

Dans le cas du soudage par points sur une seule face, les électrodes alimentent la zone de soudage à partir du même côté de la pièce. Les méthodes typiques de soudage par points sur une seule face sont illustrées à la figure 2.

La figure 2a représente un soudage par points unilatéral, où l'électrode qui ne forme pas de point de soudure adopte un grand diamètre et une grande surface de contact pour réduire la densité du courant.

La figure 2b représente un soudage par points double face sans dérivation, où tous les courants de soudage traversent la zone de soudage.

La figure 2c représente un soudage par points double face simple avec shuntage, où le courant traversant la pièce supérieure ne passe pas par la zone de soudage, ce qui entraîne un shuntage. Pour fournir un chemin de faible résistance au courant de soudage, un tampon de cuivre est placé sous la pièce à souder.

La figure 2d montre un pont de cuivre spécial A qui est pressé avec l'électrode sur la pièce à travailler afin d'éviter un mauvais chauffage, qui peut entraîner une déformation du panneau composite et réduire la résistance entre les deux électrodes lorsque la distance entre les deux points de soudure l est importante, comme c'est le cas pour le soudage de pièces de charpente et de panneaux composites.

Le soudage par points avec une baguette de cuivre est une forme spéciale de soudage par points unilatéral ou bilatéral. Cette forme est particulièrement adaptée aux pièces dont l'espace est limité et où l'électrode est difficile à approcher ou ne peut pas être atteinte du tout. L'âme de la tige illustrée à la figure 3a est en fait une plaque de cuivre de quelques millimètres d'épaisseur.

Les figures 3b et 3c montrent deux types de structures similaires, la structure 3b étant inférieure à la structure 3c car la première réduit la chaleur générée dans la zone de soudage en passant par la déviation de la pièce 2 sans passer par la surface de contact des deux pièces, ce qui nécessite une augmentation du courant de soudage.

Cela augmente la chaleur générée entre les surfaces de contact de la pièce 2 et les deux électrodes, et peut même brûler la pièce.

Lorsque la section transversale de la barre centrale est importante, les plaques de cuivre peuvent être enveloppées ou encastrées dans une barre centrale en tissu, en bois collé ou en bois dur afin d'économiser les matériaux en cuivre et de faciliter la production (comme le montrent les figures 3d et 3e).

Comme la surface de contact entre la tige du noyau et la pièce est beaucoup plus grande que la surface de contact entre l'électrode et la pièce, le noyau en fusion aura tendance à se déplacer vers le côté de la pièce en contact avec l'électrode.

Si l'épaisseur des deux pièces est différente, le fait de placer la pièce la plus épaisse du côté du contact avec la tige du noyau peut réduire le degré de déplacement du noyau en fusion.

1 - tige de cuivre

2. 3 - Pièce à usiner

4-Bâton de colle avec chiffon

Plaque de cuivre 5

6- Une barre de cuivre encastrée

7 - Remplissage

Lorsque l'on soude des pièces sur des conteneurs fermés et que l'on ne peut pas insérer le noyau dans le conteneur, on peut remplir tout le conteneur de Zn, Pb, A1 ou d'autres métaux dont le point de fusion est inférieur à celui du métal soudé avant de procéder au soudage (comme illustré à la figure 3f).

Lorsque la paroi du conteneur est épaisse, des matériaux non conducteurs tels que le sable ou la paraffine peuvent également être utilisés comme matériaux de remplissage. Des conditions strictes doivent être appliquées pendant le soudage afin d'éviter qu'un chauffage prolongé ne fasse fondre le métal à bas point de fusion ou la paraffine, ce qui entraînerait un effondrement de la pression de l'électrode sur la pièce à usiner.

Dans la production de masse, le soudage multi-points sur une seule face est largement utilisé. À ce moment-là, un transformateur peut être utilisé pour fournir l'énergie, et chaque paire d'électrodes peut presser la pièce à tour de rôle (comme le montre la figure 4a), ou chaque paire d'électrodes peut être alimentée par un transformateur séparé, et toutes les électrodes peuvent presser simultanément la pièce (comme le montre la figure 4b).

Cette dernière forme présente plus d'avantages et est plus largement utilisée. Ses avantages sont les suivants : chaque transformateur peut être placé au plus près de l'électrode connectée, ce qui permet de réduire considérablement sa puissance et sa taille ; les paramètres de processus de chaque soudure peuvent être réglés individuellement ; toutes les soudures peuvent être soudées simultanément, ce qui permet d'atteindre une productivité élevée ; toutes les électrodes pressent la pièce en même temps, ce qui réduit les déformations ; plusieurs transformateurs sont alimentés simultanément, ce qui permet d'équilibrer les charges triphasées.

En général, la sélection des paramètres du processus de soudage par points est basée sur le matériau et l'épaisseur de la pièce, en référence au tableau des conditions de soudage pour ce matériau particulier.

Tout d'abord, il faut déterminer la forme et la taille de la face frontale de l'électrode. Ensuite, il faut sélectionner au préalable la pression de l'électrode et le temps de soudage, puis ajuster le courant de soudage pour souder des échantillons avec des courants différents.

Après avoir vérifié que le diamètre du noyau fondu répond aux exigences, réglez la pression de l'électrode, le temps de soudage et le courant dans une fourchette appropriée, et effectuez un soudage par échantillonnage et un contrôle jusqu'à ce que la qualité de la soudure réponde aux exigences spécifiées dans les conditions techniques.

La méthode la plus couramment utilisée pour inspecter les échantillons est le test de déchirure. La marque d'une soudure de haute qualité est un trou circulaire sur une partie de l'échantillon déchiré et une convexité circulaire sur l'autre partie.

Dans le cas de plaques épaisses ou de matériaux trempés, il peut être impossible d'obtenir des trous circulaires et des convexes à partir d'essais de déchirure, mais le diamètre du noyau fondu peut être déterminé par des fractures de cisaillement.

Si nécessaire, des mesures à faible grossissement, des essais de traction et des contrôles aux rayons X doivent également être effectués pour déterminer le taux de pénétration, la résistance au cisaillement et la présence éventuelle de trous de retrait, de fissures, etc.

a) Un transformateur fournit de l'électricité à tour de rôle.

b) Plusieurs transformateurs alimentent séparément : 1. un cylindre hydraulique ; 2. une électrode

Lors de la sélection des paramètres du processus sur la base des échantillons d'essai, il est nécessaire de prendre pleinement en compte les différences entre les échantillons d'essai et la pièce réelle en termes de déviation, d'influence des matériaux ferromagnétiques, de jeux d'assemblage, et d'effectuer les ajustements appropriés en conséquence.

Lors du soudage par points d'épaisseurs inégales ou de matériaux différents, le noyau fondu est asymétrique par rapport à la surface de jonction et se déplace vers le côté le plus épais ou celui dont la conductivité et la conductivité thermique sont les plus faibles. Le résultat de ce déplacement est une réduction du taux de pénétration et de la résistance de la pièce la plus fine ou la plus conductrice/la plus thermoconductrice.

Le déplacement du noyau fondu est dû aux différences de production et de dissipation de chaleur entre les deux pièces.

Lorsque l'épaisseur est inégale, le côté le plus épais a une plus grande résistance et la surface de jonction est plus éloignée de l'électrode, ce qui entraîne une plus grande production de chaleur et une moins bonne dissipation, provoquant le déplacement du noyau fondu vers le côté le plus épais.

Lorsque les matériaux sont différents, les matériaux à faible conductivité et conductivité thermique produisent facilement de la chaleur mais la dissipent mal, de sorte que le noyau fondu se déplace également vers ces matériaux, comme le montre la figure 5, où p représente la résistivité.

Le principe de l'ajustement du déplacement du noyau fondu est d'augmenter la production de chaleur de la pièce la plus mince ou la plus conductrice/la plus thermoconductrice et de réduire sa surface de dissipation. Les méthodes les plus courantes sont les suivantes :

a) Epaisseur inégale (σ1<σ2)

b) Matériaux différents (p1<p2)

2) Utiliser des électrodes composées de matériaux différents ou des conducteurs ayant une bonne conductivité thermique, et utiliser un alliage de cuivre ayant une mauvaise conductivité thermique sur un côté de la pièce afin de réduire la perte de chaleur sur ce côté.

3) Utiliser des tampons de traitement pour placer un tampon en métal à faible conductivité thermique (d'une épaisseur de 0,2 à 0,3 mm) d'un côté de la pièce ou du conducteur à bonne conductivité thermique afin de réduire la dissipation de la chaleur de ce côté.

4) La méthode des conditions fortes est utilisée - en raison de la courte durée du flux électrique, l'effet du chauffage indirect par résistance entre les pièces augmente, tandis que l'effet de la dissipation de la chaleur de l'électrode diminue, ce qui est bénéfique pour surmonter la déviation du noyau de fusion.

Cette méthode a des effets significatifs sur le soudage par points de pièces minces et épaisses. La machine à souder à condensateur à énergie stockée (généralement dotée d'un courant élevé et d'un temps d'écoulement de l'électricité court) peut souder par points des pièces dont le rapport d'épaisseur peut atteindre 20:1, ce qui constitue un bon exemple.

Cependant, pour les pièces épaisses, la résistance de contact a peu d'influence sur le chauffage du noyau de fusion en raison de la durée plus longue de l'écoulement de l'électricité.

Dans ce cas, les conditions de faiblesse sont en fait plus efficaces pour laisser suffisamment de temps à la chaleur de se transférer à l'interface des deux pièces, aidant ainsi à surmonter la déviation du noyau de fusion.

En production, il y a eu un exemple où le soudage par points d'un alliage d'aluminium 5A06 (LF6) d'une épaisseur de 3,5 mm (avec une résistance électrique élevée) et d'un alliage d'aluminium 2A14 (LD10) d'une épaisseur de 5,6 mm (avec une faible résistance électrique) a entraîné une grave déviation du cœur de fusion vers la pièce plus fine 5A06 (IF6). La déviation n'a pu être corrigée qu'après avoir prolongé le temps d'écoulement de l'électricité de 13 à 20 Hz.

Le soudage par points utilise généralement des joints chevauchants et des bords pliés (comme le montre la figure 6). Le joint peut être composé de deux ou plusieurs pièces d'épaisseur égale ou inégale.

Lors de la conception du spot structure de soudageL'accessibilité de l'électrode doit être prise en compte, c'est-à-dire que l'électrode doit pouvoir atteindre facilement la zone de soudage du composant. En outre, des facteurs tels que la distance entre les bords, la quantité de chevauchement, l'espacement entre les soudures, l'espacement entre les assemblages et la distance entre les soudures doivent être pris en compte. résistance des soudures doit également être prise en compte.

La valeur minimale de la distance entre les bords dépend de la type de métal Le matériau à souder, son épaisseur et les conditions de soudage. Une valeur plus faible peut être utilisée pour les soudures à haute température. limite d'élasticité les métaux, les tôles minces, ou lorsque des conditions de soudage importantes sont appliquées.

a) Joint de chevauchement

b) Joint à bord plié : e - espacement entre les soudures ; b - distance entre les bords

La quantité de chevauchement est égale à deux fois la distance entre les bords, et la quantité de chevauchement minimale recommandée est indiquée dans le tableau 1.

L'espacement entre les soudures correspond à la distance centre à centre entre les points adjacents, et sa valeur minimale dépend de l'épaisseur, de la conductivité électrique, de la propreté de la surface du métal à souder, ainsi que du diamètre du noyau de fusion. Le tableau 2 indique l'espacement minimal recommandé entre les soudures.

Tableau 1 Recouvrement minimal recommandé pour les joints (unité : mm)

| Épaisseur de la plaque la plus fine | Chevauchement minimal des joints de soudure d'une seule rangée | Chevauchement minimal des joints de soudure à double rangée | ||||

| Acier de construction | Acier inoxydable et superalliages | Alliage léger | Acier de construction | Acier inoxydable et superalliages | Alliage léger | |

| 0.5 | 8 | 6 | 12 | 16 | 14 | 22 |

| 0.8 | 9 | 7 | 12 | 18 | 16 | 22 |

| 1.0 | 10 | 8 | 14 | 20 | 18 | 24 |

| 1.2 | 11 | 9 | 14 | 22 | 20 | 26 |

| 15 | 12 | 10 | 16 | 24 | 22 | 30 |

| 20 | 14 | 12 | 20 | 28 | 26 | 34 |

| 25 | 16 | 14 | 24 | -32 | 30 | 40 |

| 3.0 | 18 | 16 | 26 | 36 | 34 | 46 |

| 35 | 20 | 18 | 28 | 40 | 38 | 48 |

| 40 | 22 | 20 | 30 | 42 | 40 | 50 |

Tableau 2 Espacement minimal recommandé entre les soudures (unité : mm)

| Épaisseur de la plaque la plus fine | Distance minimale entre les points | ||

| Acier de construction | Acier inoxydable et superalliages | Alliage léger | |

| 0.5 | 10 | 8 | 15 |

| 0.8 | 12 | 10 | 15 |

| 1.0 | 12 | 10 | 15 |

| 1.2 | 14 | 12 | 15 |

| 15 | 14 | 12 | 20 |

| 2.0 | 16 | 14 | 25 |

| 2.5 | 18 | 16 | 25 |

| 30 | 20 | 18 | 30 |

| 3.5 | 22 | 20 | 35 |

| 4.0 | 24 | 22 | 35 |

Le pas minimum est principalement considéré pour l'effet de déviation. Lorsqu'une condition forte et une pression d'électrode importante sont utilisées, le pas peut être réduit de manière appropriée. En cas d'utilisation d'un système de contrôle de la dilatation thermique ou d'un contrôleur capable de modifier séquentiellement le courant de chaque point, et en cas d'utilisation d'autres dispositifs capables de compenser efficacement l'effet de déviation, le pas peut être illimité.

Si le pas ne peut être élargi en raison de la taille limitée des pièces et qu'il n'y a pas de mesures de contrôle mentionnées ci-dessus, afin de garantir une taille constante du noyau de fusion, un courant approprié doit être utilisé pour souder d'abord le premier point de chaque pièce, puis pour augmenter le courant et souder les points adjacents.

Le jeu de l'assemblage doit être aussi faible que possible, car le fait de compter sur la pression pour éliminer le jeu consommera une partie de la pression de l'électrode, ce qui réduira la pression de soudage réelle.

L'irrégularité du jeu entraîne également des fluctuations de la pression de soudage, ce qui se traduit par des différences significatives dans la résistance de chaque point de soudure. Un jeu excessif provoque également de graves éclaboussures.

La valeur du jeu admissible dépend de la rigidité et de l'épaisseur de la pièce. Plus la rigidité et l'épaisseur sont importantes, plus le jeu admissible est faible, généralement compris entre 0,1 et 2 mm. Le jeu excessif des pièces annulaires peut être éliminé par laminage.

La résistance au cisaillement d'un seul point de soudure dépend de la surface du noyau de fusion à l'interface entre les deux plaques. Afin de garantir la résistance du joint, outre le diamètre de fusion, le taux de pénétration et la profondeur d'indentation doivent également répondre aux exigences.

Le taux de pénétration sur chacune des deux plaques doit être mesuré séparément. Le taux de pénétration doit être compris entre 20% et 80%. Le taux de pénétration maximal pour alliage de magnésium n'est autorisé que jusqu'à 60%, tandis que pour l'alliage de titane, il est autorisé jusqu'à 90%. Lors du soudage de pièces d'épaisseurs différentes, le taux de pénétration minimal sur chaque pièce peut être de 20% de l'épaisseur de la partie la plus fine du joint.

La vitesse de pénétration ne doit pas dépasser 15% de l'épaisseur de la plaque. Si le rapport des épaisseurs des deux pièces est supérieur à 2:1, ou si le soudage est effectué dans des zones difficiles d'accès ou sur un côté de la pièce à l'aide d'une électrode plate, la profondeur d'indentation peut être augmentée à 20%~25%. La figure 7 montre la taille du noyau de fusion sur un disque de meulage à faible grossissement.

d est le diamètre de fusion ; σ est l'épaisseur de la pièce ; h est la profondeur de fusion ; c est la profondeur d'indentation.

La force du spot joints soudés sous des charges de traction perpendiculaires à la surface de la plaque est la résistance à la traction.

En raison de la concentration des contraintes causée par les angles aigus formés entre les deux plaques autour du zone de fusionLa résistance réelle de la zone de fusion peut être réduite, c'est pourquoi les joints soudés par points ne sont généralement pas sollicités de cette manière.

Habituellement, le rapport entre la résistance à la traction et la résistance au cisaillement est utilisé comme indicateur pour juger de la ductilité du joint. Plus ce rapport est élevé, meilleure est la ductilité du joint.

La résistance d'un joint formé par des soudures multiples dépend également du pas et de la répartition des soudures. Lorsque le pas est faible, la résistance du joint peut être affectée par la déviation, tandis qu'un grand pas limitera le nombre de soudures qui peuvent être disposées.

Il est donc nécessaire de tenir compte à la fois du pas et du nombre de soudures pour obtenir la tension maximale du joint. Il est préférable de disposer plusieurs rangées de soudures en quinconce plutôt que de manière rectangulaire.

Qu'il s'agisse de soudage par points, soudage des jointsSi l'on utilise le soudage à l'arc ou par projection, la surface de la pièce doit être nettoyée avant le soudage afin de garantir la stabilité de la qualité du joint.

Le nettoyage peut être effectué par des méthodes mécaniques ou chimiques. Les méthodes de nettoyage mécanique les plus courantes sont le sablage, le grenaillage, le polissage, le ponçage avec du papier de verre ou des brosses métalliques.

Les différents métaux et alliages requièrent des méthodes de nettoyage différentes, qui sont résumées ci-dessous :

Les exigences en matière de nettoyage de surface pour l'aluminium et ses alliages sont extrêmement strictes car l'aluminium a une forte affinité chimique avec l'oxygène. La surface qui vient d'être nettoyée s'oxydera rapidement et formera un film d'oxyde. C'est pourquoi la durée pendant laquelle la surface nettoyée peut être conservée avant le soudage est strictement limitée.

Le film d'oxyde sur alliages d'aluminium est principalement éliminé par des méthodes chimiques. Après dégraissage et rinçage dans une solution alcaline, la pièce est corrodée dans une solution d'acide phosphorique. Afin de ralentir la vitesse de croissance du nouveau film et de remplir les pores du nouveau film, un traitement de passivation est effectué pendant la corrosion.

Les passivants les plus couramment utilisés sont le bichromate de potassium et le bichromate de sodium (voir tableau 3). Après le traitement de passivation, une corrosion excessive de la surface de la pièce ne se produira pas lors de l'élimination du film d'oxyde.

Après corrosion, rincer la pièce puis effectuer un traitement d'éclaircissement dans une solution d'acide nitrique. Rincer à nouveau après le traitement, et sécher la pièce dans une salle de séchage à une température de 5℃, ou la sécher à l'air chaud. Après un tel nettoyage, la pièce peut être conservée pendant 72 heures avant d'être soudée.

Des méthodes mécaniques peuvent également être utilisées pour nettoyer les alliages d'aluminium. Par exemple, on peut utiliser du papier de verre de numéro 0-00 ou des brosses métalliques électriques/à ventilateur. Toutefois, pour éviter d'endommager la surface de la pièce, le diamètre du fil ne doit pas dépasser 0,2 mm, la longueur ne doit pas être inférieure à 40 mm et la pression de la brosse sur la pièce ne doit pas dépasser 5-20N. En outre, le soudage doit être effectué dans les 2 à 3 heures suivant le nettoyage.

Pour assurer la stabilité de la qualité du soudagePlusieurs usines en Chine utilisent actuellement des brosses métalliques pour nettoyer les surfaces intérieures des pièces superposées après le nettoyage chimique.

Après le nettoyage des alliages d'aluminium, il faut mesurer la résistance totale entre les deux électrodes qui maintiennent deux pièces en alliage d'aluminium. Un appareil spécialisé similaire à un machine à souder par points est utilisé à cette fin.

L'une des électrodes est isolée de la pince à électrodes et les deux éprouvettes sont pressées ensemble entre les électrodes. La valeur R obtenue de cette manière peut refléter le plus objectivement possible la qualité du nettoyage de la surface.

Pour les alliages d'aluminium 2A12, 7A04 et 5A06, R ne doit pas dépasser 120uΩ, et la valeur de R juste après le nettoyage est généralement de 40-50uΩ. Pour les alliages d'aluminium ayant une meilleure conductivité, tels que 3A21, 5A02 et les alliages frittés, la valeur de R ne doit pas dépasser 120uΩ. matériaux en aluminiumR ne doit pas dépasser 28-40uΩ.

Les alliages de magnésium sont généralement nettoyés chimiquement, puis passivés dans une solution d'acide chromique.

Ce traitement forme un film d'oxyde fin et dense sur la surface qui possède des propriétés électriques stables et peut durer 10 jours ou plus, sans presque aucune modification des performances. Les alliages de magnésium peuvent également être nettoyés à l'aide de brosses métalliques.

Les alliages de cuivre peuvent être traités avec de l'acide nitrique et de l'acide chlorhydrique, neutralisés, et les résidus de soudure éliminés.

Quand soudage par résistance Dans le cas de l'acier inoxydable et des alliages à haute température, il est essentiel de maintenir la surface de la pièce très propre, car la présence d'huile, de poussière ou de peinture peut augmenter la probabilité de fragilisation par le soufre, ce qui entraîne des défauts dans les joints.

Les méthodes de nettoyage comprennent le polissage, le grenaillage, le brossage métallique ou la corrosion chimique (voir tableau 3). Pour les pièces particulièrement importantes, polissage électrolytique est parfois utilisée, bien que cette méthode soit complexe et peu productive.

La couche d'oxyde sur titane peuvent être enlevés par décapage profond dans un mélange d'acide chlorhydrique, d'acide nitrique et de phosphate de sodium. Le brossage métallique ou le grenaillage peuvent également être utilisés.

Acier à faible teneur en carbone et faible acier allié ont une moindre résistance à la corrosion dans l'atmosphère.

C'est pourquoi ces métaux sont souvent protégés par des huiles anticorrosion pendant le transport, le stockage et le traitement. Si la surface huilée n'est pas contaminée par de la saleté ou d'autres matériaux peu conducteurs dans l'atelier, le film d'huile peut être facilement éliminé sous la pression de l'électrode sans affecter la qualité du joint.

L'acier peut être laminé à chaud sans décapage à l'acide, laminé à chaud avec décapage à l'acide et revêtement d'huile, ou laminé à froid. Lors du soudage d'acier laminé à chaud qui n'a pas été décapé, les couches d'oxyde doivent être éliminées par sablage, grenaillage ou par des méthodes de corrosion chimique.

Cette opération peut être effectuée dans des solutions d'acide sulfurique et d'acide chlorhydrique ou dans une solution composée principalement d'acide phosphorique mais contenant de la thiourée (voir tableau 3), qui peut éliminer efficacement les résidus d'huile et corroder la surface simultanément.

Tableau 3 Composition de la solution utilisée pour la corrosion chimique.

| Métal | Solution contre la corrosion | Solution mixte | Valeur autorisée |

| acier doux | 1. H2S04 200 g, NaCl 10 g, tampon hexaméthylènetétramine 1 g, température 50-60 ℃2. KHCl 200 g, hexaméthylènetétramine 10 g, température 30-40 ℃/2 par litre d'eau. | Na0H ou OH50-70g par litre d'eau, température 605 ℃ | 00 |

| Pot de construction, acier faiblement allié | 1. H2S04 100g par litre d'eau, HC50g, 10g hexaméthylène K-tétramine, température 50-60 ℃ 2. H3PO4 65-98g par 0,8L d'eau, Na3PO4 35-50g, émulsifiant OP25g, thiourée 5g | 50~70g de NaOH ou OH par litre d'eau à une température de 0-25 ℃ ; 35g de NaNO par litre d'eau à une température de 50-60 ℃. | 00 |

| Acier inoxydable, superalliage | Dans 0,75 L d'eau, on ajoute H2S04110g, HCl130g, HNO310g, température 50-70 ℃ 2 | Solution Su avec une fraction de masse de 10% à une température de 20-15 ℃ | 000 |

| HC1416g,HNO370g,HF50g | |||

| Alliage de cuivre | 1. HNO3 280g, HCl 1,5g, noir de carbone 1-2 g par litre d'eau, température 15 * 25 ℃ 2. HNO3100g, H2SO4180g HCl g par litre d'eau, température 15-25 ℃. 110~155g de HPO par litre d'eau | HNO3 par litre d'eau | 00 |

| alliage d'aluminium | K2Cr20, Na2Cr203: 1,5-0,8g, température 30-50 ℃, 0,3-0,5L d'eau | 525g, température 20-85 ℃ | 0~120 |

| Alliage de magnésium | Na0H300~600gNaN40~70gNaNo3150~250g, température 70~100 ℃ | 120~180 |

Les tôles d'acier avec revêtement ne nécessitent généralement pas de nettoyage spécial pour le soudage, sauf quelques exceptions. Les tôles en acier galvanisé, en revanche, doivent être nettoyées à l'aide d'une brosse métallique ou par corrosion chimique.

Les tôles d'acier recouvertes d'une couche de phosphate présentent une résistance de surface si élevée que le courant de soudage ne peut pas passer sous une faible pression de l'électrode, et seule une pression plus élevée peut être utilisée pour le soudage.

L'acier à faible teneur en carbone a une teneur en w(C) inférieure à 0,25%. Sa résistance modérée exige une puissance relativement faible de la machine à souder ; sa large plage de température plastique permet d'obtenir la déformation plastique requise sans qu'il soit nécessaire d'exercer une pression importante sur l'électrode ; sa faible teneur en carbone et en oligo-éléments, l'absence d'oxydes à point de fusion élevé, ne produisent généralement pas de microstructures ou d'inclusions trempées ; sa plage de température de cristallisation étroite, sa faible résistance à haute température et son faible coefficient de dilatation thermique le rendent susceptible de se fissurer.

Ce type d'acier présente de bonnes soudabilitéLes paramètres du processus, tels que le courant de soudage, la pression de l'électrode et le temps de mise sous tension, ont une large plage de réglage.

Le tableau 4 présente les conditions de soudage recommandées par l'American RWMA pour le soudage par points de l'acier à faible teneur en carbone et peut servir de référence.

En raison de sa vitesse de refroidissement extrêmement rapide, les matériaux durs et cassants de l'acier inoxydable ne peuvent pas être utilisés pour la fabrication d'autres produits. structure de la martensite est inévitablement produite lors du soudage par points de l'acier trempé, ce qui peut également entraîner des fissures sous forte contrainte.

Afin d'éliminer la structure trempée et d'améliorer les performances des joints, la méthode de soudage par points à double impulsion est généralement adoptée après le soudage électrode à électrode et le revenu.

Tableau 4 Conditions de soudage pour le soudage par points de l'acier à faible teneur en carbone.

| Épaisseur de la plaque/mm | Électrode | Distance minimale entre les points/mm | Recouvrement minimal/mm | Conditions optimales | État modéré | Conditions générales | ||||||||||||||||||

| Maximum d/mm | Minimum D/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Diamètre de la pépite/mm | Résistance au cisaillement ± 14%/kN | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Diamètre de la pépite/mm | Résistance au cisaillement ± 17%/kN | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Diamètre de la pépite/mm | Résistance au cisaillement ± 20%/kN | ||||||||

| 0.4 | 3.2 | 10 | 8 | 10 | 1.15 | 5.2 | 4.0 | 1.8 | 0.75 | 8 | 4.5 | 3.6 | 1.6 | 0.40 | 17 | 3.5 | 3.3 | 1.25 | ||||||

| 0.5 | 4.8 | 10 | 9 | 11 | 1.35 | 5 | 6.0 | 4.3 | 2.4 | 0.90 | 9 | 5.0 | 4.0 | 2.1 | 0.45 | 20 | 4.0 | 3.6 | 1.75 | |||||

| 0.6 | 4.8 | 10 | 1.50 | 6.6 | 4.7 | 3.0 | 1.00 | 11 | 5.5 | 4.3 | 2.8 | 0.50 | 22 | 4.3 | 4.0 | 2.25 | ||||||||

| 0.8 | 4.8 | 10 | 12 | 11 | 1.90 | 7.8 | 5.3 | 4.4 | 1.25 | 13 | 6.5 | 4.8 | 4.0 | 0.60 | 25 | 5.0 | 4.6 | 3.55 | ||||||

| 1.0 | 6.4 | 13 | 18 | 12 | 2.25 | 8.8 | 5.8 | 6.1 | 1.50 | 7.2 | 5.4 | 5.4 | 0.75 | 30 | 5.6 | 5.3 | 5.3 | |||||||

| 1.2 | 6.4 | 13 | 20 | 14 | 2.70 | 10 | 9.8 | 6.2 | 7.8 | 1.75 | 19 | 7.7 | 5.8 | 6.8 | 0.85 | 33 | 6.1 | 5.5 | 6.5 | |||||

| 1.6 | 6.4 | 13 | 27 | 16 | 3.60 | 13 | 11.5 | 6.9 | 10.6 | 2.40 | 25 | 9.1 | 6.7 | 10.0 | 1.15 | 43 | 7.0 | 6.3 | 9.25 | |||||

| 1.8 | 8.0 | 16 | 31 | 17 | 4.10 | 15 | 12.5 | 7.4 | 13.0 | 2.75 | 28 | 9.7 | 7.1 | 11.8 | 1.30 | 48 | 7.5 | 6.7 | 11.00 | |||||

| 2.0 | 8.0 | 16 | 35 | 18 | 4.70 | 17 | 13.3 | 7.9 | 14.5 | 3.00 | 30 | 10.3 | 7.6 | 13.7 | 1.50 | 53 | 8.0 | 7.1 | 13.05 | |||||

| 2.3 | 8.0 | 16 | 20 | 5.80 | 20 | 15.0 | 8.6 | 18.5 | 3.70 | 37 | 11.3 | 8.4 | 17.7 | 1.80 | 64 | 8.6 | 7.9 | 16.85 | ||||||

| 3.2 | 9.5 | 16 | 50 | 22 | 8.20 | 27 | 17.4 | 10.3 | 31.0 | 5.00 | 50 | 12.9 | 9.9 | 28.5 | 2.60 | 88 | 10.0 | 9.4 | 26.60 | |||||

La première impulsion de courant de cette méthode est l'impulsion de soudage, et la seconde est l'impulsion d'alimentation. trempe traitement thermique de l'impulsion. Lors de l'utilisation de cette méthode, il convient de noter deux points :

Un exemple des paramètres du processus de soudage par points à double impulsion pour l'acier trempé est présenté dans le tableau 5 à titre de référence. Bien qu'un temps de soudage long (2 à 3 fois plus long que la normale) puisse être utilisé lors de l'utilisation du soudage par points à une impulsion pour réduire la vitesse de refroidissement du joint, il n'est toujours pas possible d'éviter la formation d'une microstructure trempée.

Lorsqu'il est ouvert pour inspection, le joint présente une fracture fragile, sans trou rond pouvant être retiré, et sa résistance au cisaillement est bien inférieure à celle d'un joint soudé par points à double impulsion. Par conséquent, le soudage par points à une seule impulsion n'est pas recommandé.

Les principaux problèmes rencontrés lors du soudage sont les suivants :

(1) La surface est facilement endommagée et perd la fonction originale du revêtement.

(2) L'électrode adhère facilement au revêtement, ce qui réduit sa durée de vie.

(3) Par rapport à l'acier à faible teneur en carbone, la plage applicable des paramètres du processus de soudage est étroite et il est facile de former une pénétration incomplète ou des éclaboussures ; par conséquent, un contrôle précis des paramètres du processus est nécessaire.

(4) Le point de fusion du métal de revêtement est généralement inférieur à celui de l'acier à faible teneur en carbone. Lorsqu'il est chauffé, le métal d'enrobage fondu élargit d'abord la surface de contact entre les deux plaques, ce qui entraîne une diminution de la densité du courant. Par conséquent, le courant de soudage doit être plus élevé qu'en l'absence de revêtement.

(5) Afin d'expulser le métal d'enrobage fondu de la surface du joint, la pression de l'électrode doit être plus élevée qu'en l'absence d'enrobage.

Lors du soudage de plaques d'acier avec une surface en plastique de chlorure de polyvinyle, il convient non seulement d'assurer la résistance nécessaire du joint, mais aussi de ne pas endommager la surface en plastique. Il convient donc d'utiliser le soudage par points d'un seul côté et d'adopter un temps de soudage plus court.

(1) Soudage par points de plaques d'acier galvanisé

Les tôles d'acier galvanisées se divisent grosso modo en tôles d'acier galvanisées par électrodéposition et en tôles d'acier galvanisées par immersion à chaud, les premières ayant un revêtement plus fin que les secondes.

Pour le spot soudage de l'acier galvanisé Pour les plaques en acier inoxydable, il est recommandé d'utiliser deux types d'alliages d'électrodes. Lorsque les joints soudés doivent répondre à des exigences élevées en matière d'aspect, un seul type d'alliage peut être utilisé. Il est recommandé d'utiliser une électrode conique avec un angle de cône de 120°~140°. Lors de l'utilisation de pinces à souder, il est recommandé d'utiliser une électrode sphérique dont le rayon de l'extrémité est compris entre 25 et 50 mm.

Pour prolonger la durée de vie des électrodes, on peut également utiliser une électrode composite dotée d'une tête d'électrode en tungstène. Un corps d'électrode composé de deux types d'alliages d'électrode peut améliorer la dissipation thermique de la tête d'électrode en tungstène.

Le tableau 6 présente les conditions de soudage par points soudage de l'acier galvanisé recommandées par le troisième comité de la Société japonaise de soudage.

Des dispositifs de ventilation efficaces doivent être utilisés pendant le soudage par points de plaques d'acier galvanisé, car la poussière de ZnO est nocive pour la santé humaine.

(2) Soudage par points de plaques d'acier revêtues d'aluminium

Les tôles d'acier revêtues d'aluminium sont divisées en deux types. Le premier type est principalement résistant à la chaleur, avec une surface recouverte d'une couche d'alliage Al-Si de 20 à 25 mm d'épaisseur (avec une teneur en Si allant de 6% à 8,5%), qui peut résister à des températures allant jusqu'à 640°C. Le second type est principalement résistant à la corrosion, avec une épaisseur de couche d'aluminium pur de 2 à 3 fois supérieure à celle du premier type. Le soudage par points des deux types de plaques d'acier revêtues d'aluminium permet d'obtenir une bonne résistance.

Tableau 5 25CrMnSiA、30CrMnSiA Conditions de soudage pour le soudage par points à double impulsion de l'acier.

| Épaisseur de la plaque | Diamètre du secteur de l'électrode/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Intervalle/semaine | Temps de tempérage/semaine | Courant de trempe/kA |

| mm | |||||||

| 1.0 | 5~5.5 | 1~1.8 | 22-32 | 5-6.5 | 25-30 | 60-70 | 2.5~4.5 |

| 15 | 6~6.5 | 1.8~2.5 | 24-35 | 6-72 | 25-30 | 60-80 | 3-5 |

| 2.0 | 6.5-7 | 2-2.8 | 25-37 | 6.5~8 | 25-30 | 60-85 | 3.5-6 |

| 2.5 | 7~7.5 | 2.2~3.2 | 30-40 | 7~9 | 30~35 | 65-90 | 4-7 |

En raison de la bonne conductivité électrique et thermique du revêtement, un courant de soudage plus important est nécessaire pour le soudage. Il convient d'utiliser des électrodes sphériques en alliage de cuivre dur.

Le tableau 7 présente les conditions de soudage pour le soudage par points de tôles d'acier revêtues d'aluminium de type 1. Pour le type 2, il convient d'utiliser un courant plus important et une pression d'électrode plus faible en raison de l'épaisseur du revêtement.

(3) Soudage par points de tôles d'acier revêtues de plomb. La tôle d'acier revêtue de plomb est un matériau à faible teneur en carbone. tôle d'acier recouvert d'un alliage Pb-Sn composé de 75% w (Pb) et 25% w (Sn). Ce matériau est relativement coûteux et moins couramment utilisé. Le soudage par points des tôles d'acier revêtues de plomb est moins courant et les paramètres du processus sont similaires à ceux des tôles d'acier galvanisé.

L'acier inoxydable est généralement divisé en trois types : l'acier inoxydable austénitique, l'acier inoxydable ferritique, et l'acier inoxydable à haute teneur en carbone. acier inoxydable martensitique. En raison de la résistance élevée et de la faible conductivité thermique de l'acier inoxydable par rapport à l'acier à faible teneur en carbone, il est possible d'utiliser des courants de soudage plus faibles et des temps de soudage plus courts.

Ces matériaux ont une résistance à haute température et nécessitent une pression d'électrode plus élevée pour éviter les défauts tels que les trous de retrait et les fissures. L'acier inoxydable est thermosensible et nécessite généralement des temps de soudage courts, un refroidissement à l'eau interne et externe important et un contrôle précis du temps de chauffage et du courant de soudage afin d'éviter la croissance du grain dans la zone affectée par la chaleur et les fissures. corrosion intergranulaire.

Pour le spot soudage de l'acier inoxydableIl est donc recommandé d'utiliser des alliages d'électrodes de classe 2 ou 3 pour répondre aux besoins de pression élevée des électrodes. Le tableau 8 présente les conditions de soudage pour le soudage par points de l'acier inoxydable.

Acier inoxydable martensitique a tendance à se tremper pendant le soudage par points, ce qui nécessite un temps de soudage plus long. Pour éliminer les structures trempées, il est préférable de procéder à un revenu après soudage. Le soudage par points à double impulsion n'est généralement pas refroidi à l'extérieur pour éviter les fissures causées par la trempe.

Les alliages à haute température sont divisés en alliages à base de fer et alliages à base de nickel, dont la résistance et la résistance à haute température sont plus élevées que celles de l'acier inoxydable, et qui nécessitent des courants de soudage plus faibles et des pressions d'électrode plus élevées. Pour réduire les défauts tels que les fissures et les moustaches lors du soudage par points d'alliages à haute température, il convient d'éviter autant que possible la surchauffe au point de soudure.

Les alliages d'électrodes de classe 3 sont recommandés pour réduire la déformation et la consommation des électrodes. Le tableau 9 indique les conditions de soudage recommandées pour le soudage par points d'alliages à haute température.

Lors du soudage par points de tôles plus épaisses (2 mm ou plus), il est préférable d'appliquer une impulsion de refroidissement lente et une pression de forgeage après l'impulsion de soudage afin d'éviter les trous de rétraction et les fissures. Il convient également d'utiliser des électrodes sphériques pour faciliter le compactage du noyau de fusion et la dissipation de la chaleur.

Tableau 6 Conditions de soudage pour le soudage par points de plaques d'acier galvanisé.

| Type de placage | Electrogalvanisation | GALVANISATION À CHAUD | |||||

| Épaisseur du placage/μm | 2~3 | 2-3 | 2-3 | 10~15 | 15-20 | 20-25 | |

| Conditions de soudage | Niveau | Épaisseur de la plaque/mm | |||||

| 0.8 | 12 | 1.6 | 0.8 | 1.2 | 1.6 | ||

| Pression de l'électrode/AN | A | 2.7 | 3.3 | 45 | 27 | 3.7 | 45 |

| B | 2.0 | 2.5 | 32 | 17 | 2.5 | 3.5 | |

| Temps de soudage/semaine | A | 8 | 10 | 12 | 8 | 10 | 12 |

| B | 10 | 12 | 15 | 10 | 12 | 15 | |

| Courant/kA | A | 10.0 | 11.5 | 14.5 | 10.0 | 12.5 | 15.0 |

| B | 8.5 | 10.5 | 12.0 | 9.9 | 11.0 | 12.0 | |

| Résistance au cisaillement/kN | A | 4.6 | 67 | 115 | 5.0 | 9.0 | 13 |

| B | 4.4 | 6.5 | 10.5 | 4.8 | 8.7 | 12 | |

Tableau 7 Conditions de soudage pour le soudage par points de plaques d'acier aluminé résistant à la chaleur.

| Épaisseur de la plaque/mm | Rayon sphérique de l'électrode/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Résistance au cisaillement/kN |

| 0.6 | 25 | 1.8 | 9 | 8.7 | 1.9 |

| 0.8 | 25 | 2.0 | 10 | 9.5 | 2.5 |

| 1.0 | 50 | 2.5 | 11 | 10.5 | 4.2 |

| 1.2 | 50 | 3.2 | 12 | 12.0 | 6.0 |

| 1.4 | 50 | 4.0 | 14 | 13.0 | 8.0 |

| 2.0 | 50 | 5.5 | 18 | 14.0 | 13.0 |

Tableau 8Conditions de soudage par points de l'acier inoxydable.

| Épaisseur de la plaque/mm | Diamètre de la face frontale de l'électrode/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/A |

| 0.3 | 3.0 | 0.8-1.2 | 2-3 | 3-4 |

| 0.5 | 4.0 | 1.5-2.0 | 3-4 | 3.5-4.5 |

| 0.8 | 5.0 | 2.4-3.6 | 5-7 | 5-6.5 |

| 1.0 | 5.0 | 3.6-4.2 | 6-8 | 5.8-6.5 |

| 1.2 | 6.0 | 4.0~4.5 | 7-9 | 6.0-7.0 |

| 1.5 | 5.5~6.5 | 5.0-5.6 | 9-12 | 6.5~8.0 |

| 2.0 | 9.0 | 7.5~85 | 11-13 | 8-10 |

| 2.5 | 7.5-8.0 | 8.5-10 | 12-16 | 8-11 |

| 3.0 | 9-10 | 10-12 | 13-17 | 11~13 |

Tableau 9 Conditions de soudage pour les alliages à haute température GH44 et GH33.

| Épaisseur de la plaque/mm | Diamètre de la face frontale de l'électrode/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA |

| 0.3 | 3.0 | 4-5 | 7-10 | 5-6 |

| 0.5 | 4.0 | 5-6 | 9-12 | 4.5-5.5 |

| 0.8 | 5.0 | 6.5~8 | 11-17 | 5-6 |

| 1.0 | 5.0 | 8-10 | 16~20 | 6~6.5 |

| 12 | 6.0 | 10-12 | 19-24 | 6.2-6.8 |

| 1.5 | 5.5~6.5 | 12.5-15 | 22~31 | 6.5-7 |

| 20 | 7.0 | 15.5-17.5 | 29-38 | 7-7.5 |

| 2.5 | 7.5-8 | 18.5-19.5 | 39-48 | 7.5-82 |

| 3.0 | 9-10 | 20-21.5 | 50-65 | 8-8.8 |

Les alliages d'aluminium sont largement utilisés et peuvent être divisés en deux catégories : les alliages renforcés par déformation à froid et les alliages renforcés par traitement thermique. Les soudabilité de l'aluminium Le soudage par points des alliages est médiocre, en particulier pour les alliages d'aluminium renforcés traités thermiquement. Les raisons et les mesures à prendre sont les suivantes :

(1) En raison de la conductivité électrique et thermique élevée des alliages d'aluminium, un courant plus important et un temps plus court doivent être utilisés pour produire suffisamment de chaleur pour former un bain de fusion tout en réduisant la surchauffe de la surface, en évitant l'adhérence de l'électrode et la diffusion des ions de cuivre de l'électrode dans la couche de revêtement en aluminium pur, et en réduisant la résistance à la corrosion du joint.

(2) En raison de la plage étroite de la température de plasticité et de l'importance du coefficient de dilatation linéaire, une pression d'électrode plus élevée et une bonne performance de suivi de l'électrode doivent être utilisées pour éviter les fissures causées par une contrainte de traction interne excessive lorsque le bain de fusion se solidifie.

Pour les alliages d'aluminium ayant une forte tendance à la fissuration, tels que 5A06, 2A12, LC4, etc., la pression de forgeage doit être augmentée pour assurer une déformation plastique suffisante du bain de fusion pendant la solidification, réduire la contrainte de traction et empêcher l'apparition de fissures.

Lorsque l'électrode de pliage ne peut pas supporter une pression de forgeage supérieure importante, il est également possible d'éviter les fissures en ajoutant une impulsion de refroidissement lente après l'impulsion de soudage. Les deux méthodes peuvent être utilisées pour les alliages d'aluminium épais.

(3) La surface des alliages d'aluminium est susceptible de générer des films d'oxyde ; elle doit donc être strictement nettoyée avant le soudage, faute de quoi il est facile de provoquer des éclaboussures et une mauvaise formation du bain de fusion (lorsqu'on l'ouvre pour l'inspecter, la forme du bain de fusion est irrégulière et le bossage et le trou ne sont pas ronds), ce qui réduira la solidité de la soudure. Un nettoyage irrégulier entraîne une instabilité de la résistance de la soudure.

Compte tenu des raisons susmentionnées, la machine à souder pour soudage par points de l'aluminium Les alliages doivent présenter les caractéristiques suivantes :

1) Capacité à fournir un courant important en peu de temps ;

2) La forme d'onde du courant doit avoir une montée et une descente lentes ;

3) Contrôle précis des paramètres du processus sans être affecté par les fluctuations de la tension du réseau électrique ;

4) Capacité à fournir une pression d'électrode en forme d'escalier ou de selle ;

5) Faible inertie et force de frottement de la tête de la machine, bonne performance de suivi de l'électrode.

Les machines à souder à courant continu pulsé, triphasées à basse fréquence et à redressement secondaire actuellement utilisées (dont certaines peuvent atteindre 1000 kVA) présentent toutes les caractéristiques susmentionnées.

Les machines à souder monophasées à courant alternatif ne présentent pas ces caractéristiques et ne conviennent que pour le soudage par points de pièces de petite taille, la puissance de la machine à souder ne dépassant généralement pas 400 KVA.

L'électrode pour soudage par points de l'aluminium doit utiliser un alliage d'électrode de classe 1 avec une face terminale sphérique pour faciliter la compression et la solidification du noyau fondu, ainsi que la dissipation de la chaleur.

En raison de la densité de courant élevée et de la présence d'un film d'oxyde, il est facile de provoquer un collage de l'électrode lorsque l'on effectue un contrôle ponctuel. soudage d'un alliage d'aluminium. Le collage des électrodes n'affecte pas seulement la qualité de l'apparence, mais réduit également la résistance des joints en raison de la diminution du courant. C'est pourquoi les électrodes doivent être régulièrement affûtées.

Le nombre de soudures pouvant être réalisées après chaque affûtage de l'électrode dépend de facteurs tels que les conditions de soudage, le type de métal soudé, les conditions de nettoyage, l'existence ou non d'une modulation de la forme d'onde du courant, matériau d'électrodeet les conditions de refroidissement.

En général, le soudage par points de l'aluminium pur est compris entre 5 et 80 points, tandis que le soudage par points de l'aluminium 5A06 et 2A12 est compris entre 25 et 30 points.

L'aluminium inoxydable 3A21 a une faible résistance, une bonne ductilité et une bonne soudabilité sans fissure. Une pression d'électrode fixe et constante est généralement utilisée.

L'aluminium dur (tel que 2A11, 2A12), l'aluminium ultra-dur (tel que 7A04) ont une résistance élevée et une faible ductilité, et sont susceptibles de se fissurer. La pression de la courbe étagée doit être utilisée.

Toutefois, pour les pièces minces, une pression de soudage élevée ou un chauffage à double impulsion avec un refroidissement lent peuvent également empêcher la formation de fissures.

Lors de l'utilisation d'une pression progressive, il est important d'avoir un temps de latence entre le moment de la mise hors tension et la pression de forgeage, généralement de 0 à 2 semaines. Si la pression de forgeage est appliquée trop tôt (avant la mise hors tension), elle augmentera la pression de soudage, affectera le chauffage et réduira et fluctuera la résistance de la soudure. Si la pression de forgeage est appliquée trop tard, des fissures se seront formées lors du refroidissement et de la cristallisation du noyau fondu, et l'ajout d'une pression de forgeage sera inefficace.

Il est parfois nécessaire d'appliquer la pression de forgeage avant la mise hors tension parce que la vanne de gaz électromagnétique a un délai d'action ou que le trajet du gaz n'est pas régulier, ce qui entraîne une augmentation lente de la pression de forgeage, qui n'est pas suffisante pour empêcher la fissuration si elle n'est pas appliquée à l'avance.

Les conditions de soudage pour le soudage par points d'alliages d'aluminium en courant continu soudage par impulsion sont indiqués dans les tableaux 12-11 et 12-12. Lors de l'utilisation d'une machine à souder triphasée à redressement secondaire, il est possible de se référer aux tableaux 10 et 11, mais le temps de soudage doit être prolongé de manière appropriée et le courant de soudage doit être réduit.

Tableau 10 Conditions de soudage par points soudage de l'aluminium alliage 3A21, 5A03 et 5A05.

| Épaisseur de la plaque/mm | Rayon sphérique de l'électrode/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Pression de forgeage/kN |

| 0.8 | 75 | 2.0~2.5 | 2 | 25-28 | – |

| 1.0 | 100 | 2.5-3.6 | 2 | 29-32 | – |

| 1.5 | 150 | 3.5-4.0 | 3 | 35~40 | – |

| 2.0 | 200 | 4.5-5.0 | 5 | 45~50 | – |

| 2.5 | 200 | 6.0~6.5 | 5-7 | 49-55 | – |

| 3.0 | 200 | 8 | 6-9 | 57-60 | 22 |

Tableau 11 Conditions de soudage pour le soudage par points des alliages d'aluminium 2A12CZ et LC4CS.

| Épaisseur de la plaque/mm | Rayon sphérique de l'électrode/mm | Pression de l'électrode/AN | Temps de soudage/semaine | Courant de soudage/kA | Pression de forgeage/AN | Forging lag power off time/week |

| 0.5 | 75 | 23~3.1 | 1 | 19-26 | 3.0-3.2 | 0.5 |

| 0.8 | 100 | 3.1~3.5 | 2 | 26~36 | 5.0-8.0 | 0.5 |

| 1.0 | 100 | 3.6~4.0 | 2 | 29-36 | 8.0-9.0 | 0.5 |

| 1.3 | 100 | 4.0~4.2 | 2 | 40~46 | 10-10.5 | 1 |

| 1.6 | 150 | 5.0~5.9 | 3 | 41-54 | 13.514 | 1 |

| 18 | 200 | 6.8~7.3 | 3 | 45~50 | 15~16 | 1 |

| 2.0 | 200 | 7.0~9.0 | 5 | 50~55 | 19~19.5 | 1 |

| 2.3 | 200 | 8.0~1.0 | 5 | 70-75 | 23~24 | 1 |

| 2.5 | 200 | 8.0~11 | 7 | 80-85 | 25~26 | 1 |

| 3.0 | 200 | 11~12 | 8 | 90~94 | 30~32 | 2 |

Par rapport aux alliages d'aluminium, les alliages de cuivre ont une résistivité légèrement plus élevée et une conductivité thermique plus faible, de sorte que le soudage par points n'est pas particulièrement difficile.

Les alliages de cuivre d'une épaisseur inférieure à 1,5 mm, en particulier les alliages de cuivre à faible conductivité, sont les plus utilisés dans la production. Le cuivre pur a une conductivité électrique extrêmement élevée et le soudage par points est plus difficile.

Habituellement, des cales sont ajoutées entre l'électrode et la pièce à usiner, ou une électrode composite avec du tungstène incorporé dans la tête de l'électrode est utilisée pour réduire la dissipation de la chaleur vers l'électrode. Le diamètre de la tige de tungstène est généralement de 3 à 4 mm.

Quand soudage du cuivre Pour le soudage du laiton et du bronze à haute conductivité, on utilise généralement des électrodes en alliage de tungstène de classe 1. Pour le soudage de laiton, de bronze et d'alliages cuivre-nickel à faible conductivité, on utilise des électrodes en alliage de classe 2. Les alliages de cuivre peuvent également être soudés à l'aide d'une électrode composite enrobée de tungstène.

Le tungstène ayant une mauvaise conductivité thermique, il est possible d'utiliser des courants de soudage beaucoup plus faibles pour le soudage par points sur les machines à souder de puissance moyenne couramment utilisées. Cependant, l'électrode en tungstène a tendance à coller à la pièce, ce qui affecte l'aspect de cette dernière. Les tableaux 12 et 13 indiquent les conditions de soudage pour le soudage par points. soudage du laiton.

Le cuivre et les alliages de cuivre à haute conductivité sont rarement soudés par points en raison de l'adhérence importante des électrodes. Même avec des électrodes composites, seules les plaques de cuivre minces peuvent être soudées par points.

Les alliages de titane ont une résistance spécifique élevée, une forte résistance à la corrosion et une bonne résistance thermique. Ils sont donc largement utilisés dans l'industrie aérospatiale et l'industrie chimique.

La soudabilité des alliages de titane est similaire à celle de l'acier inoxydable et les paramètres du processus sont à peu près les mêmes. En général, aucun nettoyage particulier n'est nécessaire avant le soudage, et un décapage à l'acide peut être effectué en présence d'un film d'oxyde.

Les alliages de titane ont une forte sensibilité thermique et, même dans des conditions difficiles, les grains grossissent de manière significative. Les pénétration de la soudure peut atteindre 90%, mais cela n'a pas d'effet significatif sur la qualité. Les conditions de soudage sont indiquées dans le tableau 14.

En raison de la résistance à haute température des alliages de titane, les alliages d'électrodes de classe 2 avec une face frontale sphérique sont les mieux adaptés aux électrodes.

Par rapport au soudage par points pur, le soudage par points adhésif présente les avantages suivants :

1) Amélioration de la résistance structurelle. Sa résistance au cisaillement statique est plus de deux fois supérieure à celle du soudage par points, et son résistance à la fatigue est de 3 à 5 fois supérieure à celle du soudage par points.

2) Bonne performance d'étanchéité. Il peut empêcher la corrosion du métal causée par l'acide résiduel dans les joints de recouvrement pendant l'anodisation post-soudure.

Toutefois, le soudage par points à l'aide d'adhésifs est plus coûteux, le temps de durcissement des adhésifs est plus long et la consommation d'énergie est plus importante que pour le soudage par points pur.

Il existe principalement trois méthodes de soudage par points :

1) Appliquer l'adhésif avant le soudage par points.

2) Souder d'abord par points, puis injecter de la colle. La méthode d'injection consiste à utiliser un pistolet à colle pour injecter l'adhésif dans le joint de recouvrement.

3) Insérer une couche de film adhésif solide entre les deux pièces pour qu'elle corresponde à la largeur du recouvrement. Percez un trou légèrement plus grand que la taille de la soudure dans le film adhésif à l'endroit où la soudure par points est nécessaire, puis soudez par points à l'endroit où se trouve le trou dans le film adhésif.

La première méthode nécessite une période d'activité plus longue pour l'adhésif, ainsi que des exigences strictes en matière de température, d'humidité et de temps d'attente après l'application de l'adhésif sur le lieu de travail. Lorsque la viscosité de l'adhésif augmente dans une certaine mesure, le soudage s'en trouve affecté, car la pression de l'électrode ne peut pas extraire l'adhésif.

Il n'est pas approprié d'utiliser une impulsion forte avec une forte augmentation du courant dans la machine à souder à accumulation de condensateurs pour le soudage par points après l'application de l'adhésif. En effet, les impulsions trop fortes ne parviennent souvent pas à extraire tout l'adhésif de la surface du joint, et l'adhésif résiduel dans le joint peut provoquer des défauts tels que le relâchement, les pores et les fissures.

Les impulsions de courant excessivement douces ne sont pas non plus recommandées car elles provoquent une diminution rapide de la viscosité de l'adhésif, ce qui entraîne un écoulement et un décollement de l'adhésif. La forme d'onde de l'impulsion de courant continu machine à souder par points a une montée et une descente lentes, ce qui convient au soudage par points à l'adhésif. Pour le soudage par points en courant alternatif, il est recommandé d'utiliser une forme d'onde à modulation d'amplitude.

Lors du soudage par points après l'application de l'adhésif, l'adhésif extrudé contamine l'électrode, ce qui affecte l'opération et la qualité du produit. De plus, la déformation post-soudage doit être corrigée avant que l'adhésif ne soit durci, ce qui ajoute des difficultés à la production.

La seconde méthode exige que l'adhésif ait une bonne fluidité pour faciliter le remplissage du joint de recouvrement. Cependant, une fluidité excessive n'est pas non plus recommandée car elle peut entraîner une perte de colle. Lors de l'injection de l'adhésif, pour faciliter la pénétration de l'adhésif dans le cordon de soudure sans qu'il ne coule sur d'autres surfaces, la pièce doit être inclinée à un angle de 15° à 45°.

L'inconvénient du soudage par points puis de l'injection d'adhésif est que la largeur du joint de recouvrement est limitée. Lorsque la largeur dépasse 40 mm, la surface irrégulière du joint de recouvrement après le soudage par points rend difficile la pénétration de l'adhésif dans l'ensemble du joint de recouvrement et la formation d'une liaison complète, ce qui entraîne des défauts d'adhésivité.

La méthode consistant à souder par points puis à injecter de l'adhésif est simple et facile à mettre en œuvre pour garantir la qualité, et l'excès d'adhésif peut être facilement éliminé.

Cette méthode est donc largement utilisée dans la production nationale. Les adhésifs époxy modifiés sont généralement utilisés pour le soudage par points. Les grades d'adhésifs pour le soudage par points et l'injection d'adhésif sont les suivants : 425-1, 425-2, TF-3 et SY201.

Le soudage adhésif par points a été largement utilisé dans la construction aéronautique. Par exemple, la connexion entre la peau et les longerons de l'avion chinois "Yun-7" a adopté cette technologie à grande échelle.

Tableau 12 Conditions de soudage pour le soudage par points du laiton.

| Épaisseur de la plaque/mm | Pression de l'électrode/AN | Modulation de la forme d'onde/cycle | Temps de soudage/semaine | Courant de soudage/kA | Résistance au cisaillement/kN | |

| 0.8+0.8 | 3 | 3 | 6 | 23 | 15 | |

| +1.6 | 3 | 3 | 6 | 23 | – | |

| +23 | 3 | 3 | 8 | 22 | – | |

| +3.2 | 3 | 3 | 10 | 22 | – | |

| 1.2+1.2 | 4 | 3 | 8 | 23 | 2.3 | |

| 1.6+1.6 | 4 | 3 | 10 | 25 | 2.9 | |

| +2.3 | 4.5 | 3 | 10 | 26 | – | |

| +3.2 | 4.5 | 3 | 10 | 26 | – | |

| 2.3+2.3 | 5 | 3 | 14 | 26 | 5.3 | |

| +3.2 | 6 | 3 | 14 | 31 | – | |

| 3.2+3.2 | 10 | 3 | 16 | 43 | 8.5 | |

Tableau 13 Conditions de soudage pour le soudage par points du laiton à l'aide d'électrodes composites.

| Épaisseur de la plaque/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Résistance au cisaillement/kN |

| 0.4 | 0.6 | 5 | 8 | 1 |

| 0.6 | 0.8 | 6 | 9 | 1.2 |

| 0.8 | 1.0 | 8 | 9.5 | 2 |

| 1.0 | 12 | 11 | 10 | 3 |

Tableau 14 Conditions de soudage pour le soudage par points de l'alliage de titane [Ti-6Al-4V (α+β)].

| Épaisseur de la plaque/mm | Pression de l'électrode/kN | Temps de soudage/semaine | Courant de soudage/kA | Résistance du joint de soudure/kN | |

| résistance à la traction | Résistance au cisaillement | ||||

| 0.9 | 2.7 | 55 | 2.7 | 7.8 | |

| 1.5 | 6.8 | 10 | 10.5 | 4.5 | 22 |

| 18 | 7.5 | 12 | 11.5 | 84 | 28 |

| 23 | 11.0 | 16 | 12.5 | 9S | 38 |