Le poinçon à tourelle CNC est largement utilisé dans l'industrie du traitement de la tôle en raison de sa vitesse élevée, de sa précision et de la polyvalence de ses moules. Il est idéal pour la production de petits lots et le traitement de multiples variétés. Cependant, les moules doivent répondre à des exigences élevées en matière de précision et de qualité. Lors de l'usinage des poinçons de tourelle NC, le phénomène [...]

Le poinçon à tourelle CNC est largement utilisé dans l'industrie du traitement de la tôle en raison de sa vitesse élevée, de sa précision et de la polyvalence de ses moules. Il est idéal pour la production de petits lots et le traitement de multiples variétés. Cependant, les moules doivent répondre à des exigences élevées en matière de précision et de qualité.

Au cours du traitement des poinçons à tourelle NC, le phénomène d'entraînement de la matière par le moule du poinçon à tourelle peut se produire en raison de l'entretien du moule ou pour d'autres raisons. Ce phénomène est généralement dû au fait que le poinçon supérieur n'est pas en mesure de se séparer de la plaque en temps voulu ou de manière complète.

Les conséquences de la poinçon de tourelle Les effets de l'entraînement de la matière par la matrice sur le traitement endommagent ou cassent le poinçon supérieur, endommagent la pince du poinçon à tourelle et la plaque produite, et endommagent le couvercle de protection du poinçon à tourelle en raison de la déformation et de l'enroulement de la plaque.

Lorsque la matrice de poinçonnage NC continue à couper à proximité du laitier du tampon, le manchon de guidage de déchargement peut frapper le laitier du tampon sur la surface de l'outil de poinçonnage. tôleLe laitier du coussin tombe sur la table rotative inférieure, ce qui constitue un danger caché pour l'alimentation et risque de rayer ou d'endommager la tôle. Les scories du coussin tombent sur la table rotative inférieure, ce qui constitue un danger caché pour l'alimentation et risque de rayer ou d'endommager la plaque.

Dans certains cas, la production continue de laitier de coussin peut entraîner un chevauchement du laitier de coussin dépassant la limite de résistance du moule, ce qui endommage ce dernier. Lorsqu'il y a beaucoup de pièces uniques ou de petites quantités de production, le taux de rebut dû au laitier d'amortisseur augmente de manière significative. Si la moitié du laitier de coussin a un impact sur le moule, le taux de rebut augmente. filière inférieure l'ouverture, elle peut entraîner la formation d'une ceinture de matériaux.

Lorsque le tôle d'acier est arrachée, cela indique que la force de serrage de la pince est insuffisante, ce qui entraîne le déplacement de la plaque d'acier au niveau de la pince. Il y a plusieurs raisons à ce problème, notamment

(1) La filière supérieure ne se sépare pas à temps de la feuille, ce qui entraîne une accumulation de matériau.

(2) Module d'alimentation insuffisant, ce qui fait que la plaque d'acier n'est pas lavée et qu'elle est tirée.

(3) Remise à zéro incomplète de la déclaration du Filière de dessin lors de l'utilisation, ce qui fait que la plaque d'acier reste sur la matrice.

(4) Tôle d'acier inégale ou bosselée.

(5) La ferraille rebondit et obstrue la plaque d'acier.

(6) Embouchure émoussée de la matrice supérieure ou de la matrice inférieure.

(7) Problèmes avec la plaque d'engrenage inférieure de la pince.

Le rebond des déchets est un phénomène qui se produit dans le processus d'emboutissage lorsque l'outil supérieur entraîne le matériau de découpage hors de la bouche de l'outil inférieur après le poinçonnage.

L'accumulation de matière est due au fait que le noyau supérieur du moule n'est pas en mesure de se désengager en temps voulu.

Les méthodes de traitement comprennent

(1) Augmenter la force du ressort de rappel de la filière supérieure ou le remplacer si nécessaire.

(2) Réglage de la dégagement de la matrice pour correspondre à la plaque d'acier estampée.

(3) Augmentation du module d'alimentation, avec un module d'alimentation normal d'environ 1 mm.

(4) S'assurer que la filière de dessin est en bon état de fonctionnement lors de son utilisation.

(5) Mise à niveau de la plaque d'acier pour éviter les collisions.

(6) Ajout d'un ressort de rappel en polyuréthane à la filière supérieure pour réduire le risque de rebond des déchets.

(7) Affûtage des matrices supérieure et inférieure par meulage.

(8) Remettre en place la plaque d'engrenage inférieure de la pince et serrer les vis. Si la pince est inefficace ou lâche, elle doit être réparée rapidement pour éviter d'affecter la précision de l'usinage.

Serrage la plaque d'acier avec la pince est cruciale pour obtenir la précision d'usinage de l'axe X et de l'axe Y. Si la pince est desserrée, cela aura inévitablement un impact sur la précision de l'usinage. Si la pince est desserrée, la précision de l'usinage s'en ressentira inévitablement.

(1) L'état de la surface du matériau.

(2) La direction de la couche d'adhérence du matériau qui est favorable à l'impact.

(1) Sélection des moules.

(2) Séquence et direction du poinçonnage.

(3) Détermination de l'ampleur de l'impact.

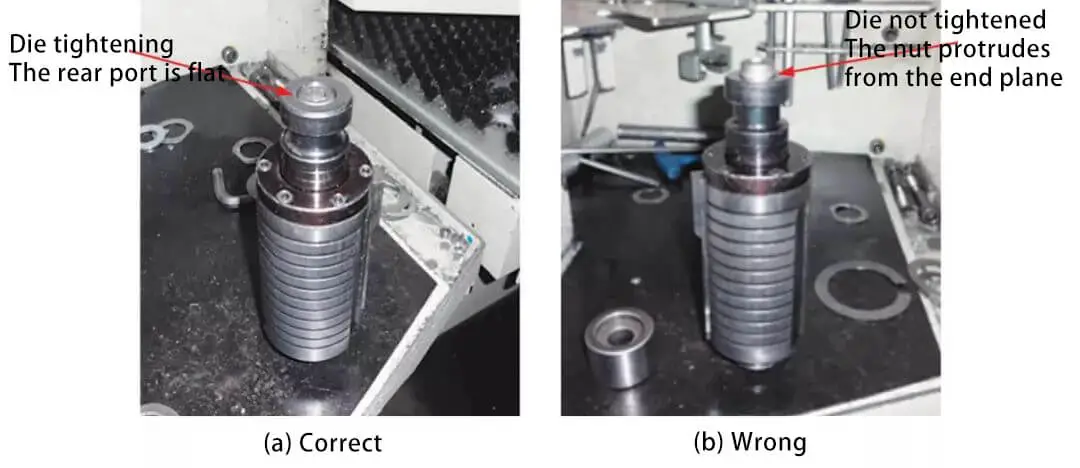

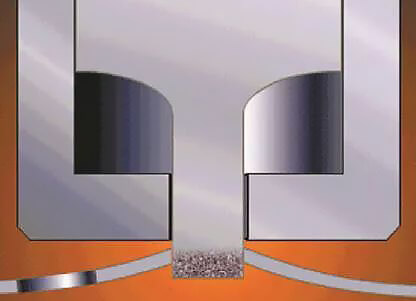

Fig. 1 installation du moule

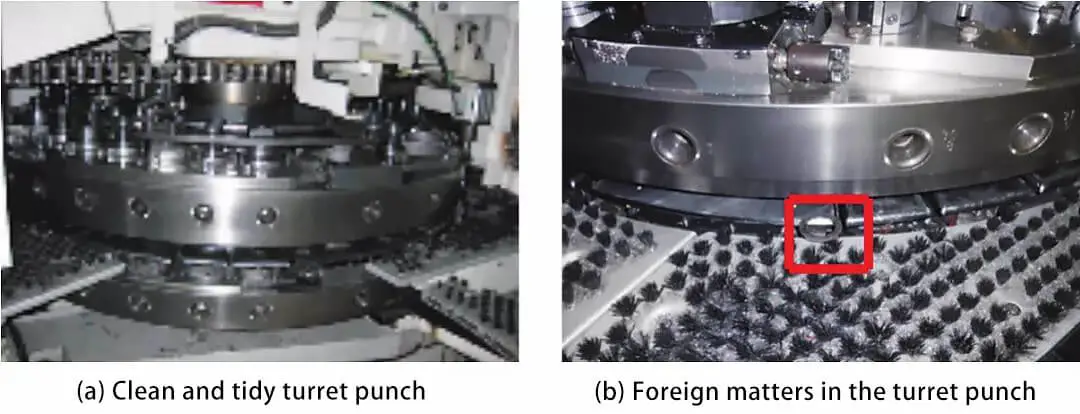

Fig. 2 Inspection du poinçon de table rotative

Fig. 3 installation du moule

Le moule doit être solidement installé et l'angle entre les moules supérieur et inférieur doit être correct pour garantir un bon fonctionnement (voir figure 1).

Inspectez régulièrement la tourelle pour vérifier qu'il n'y a pas de limaille de fer ou de débris.

Si de la limaille de fer ou des débris se trouvent sur la tourelle, ils peuvent facilement tomber dans la tourelle et provoquer des blocages, ce qui risque d'endommager la machine-outil (voir la figure 2).

Lors de l'installation de la matrice (voir figure 3), l'opérateur doit s'assurer que la rainure de clavette est verticale et ne doit pas utiliser un outil émoussé pour la mettre en place, car cela pourrait bloquer la matrice et endommager la machine-outil.

Le moule doit être bien serré et les moules supérieur et inférieur doivent être alignés correctement afin de maintenir un bon positionnement et de garantir le bon fonctionnement du moule.

Les résidus sur la station, en particulier la station d'indexation, doivent être nettoyés.

Les dégâts causés par les moisissures peuvent prendre la forme de dégâts inférieurs ou supérieurs (comme le montrent les figures 4 et 5).

La source du dommage peut être un mauvais positionnement du moule lors de l'insertion.

En outre, la rotation de la tourelle peut entraîner des interférences et des collisions avec le poinçon, ce qui endommage la matrice.

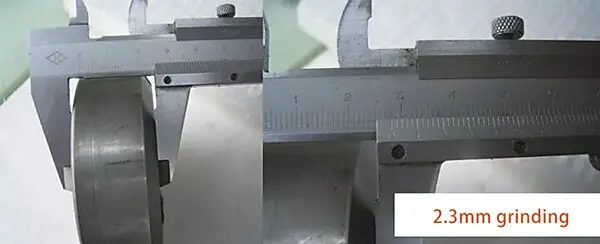

Un réglage excessif de la hauteur du poinçon, dû à un meulage excessif des matrices supérieure et inférieure, peut également contribuer à endommager le moule. Pour éviter un mauvais positionnement des moules supérieur et inférieur, il est important de veiller à ce que la clé primaire correspondante soit correctement positionnée.

Fig 4 dommages du coffrage inférieur

Fig 5 : moule supérieur endommagé

Les causes et les contre-mesures de la rupture des matrices sont présentées dans le tableau 1.

Tableau 1 : causes et contre-mesures de la rupture des matrices

|

État de la fracture |

|

|

|

|

Position d'observation |

Extrémité supérieure du noyau du poinçon |

Apparence du poinçon |

Partie supérieure de la matrice inférieure |

|

Analyser la raison |

Le noyau du poinçon est touché directement |

Frapper loin du centre du poinçon |

Fracture après le croisement. Des marques claires de croisement restent sur la matrice. Remarque : au moment du poinçonnage croisé, l'arête de coupe ne se brise pas nécessairement immédiatement. En raison de la fracture à l'intérieur du métal, elle se brise lors du poinçonnage suivant. |

|

Contre-mesure |

Donner un coup de poing au cœur pour éviter d'être touché directement |

Évitez de frapper loin du centre du noyau du poinçon. |

Alignement des matrices supérieures et inférieures |

Lorsque la matrice inférieure du noyau de poinçonnage a été excessivement meulée, la coupe insuffisante de la matrice supérieure sur la matrice inférieure (comme le montre la figure 6) peut entraîner le flottement du matériau de rebut. Ce flottement est dû en partie au magnétisme.

Les déchets flottants peuvent provoquer des ruptures de filière et une usure anormale, et dans ce cas, il est nécessaire d'utiliser un joint pour compenser.

Si le traitement se poursuit en s'éloignant du centre de la filière, des tensions peuvent s'accumuler d'un côté de la filière, ce qui contribue à l'apparition de fractures de la filière.

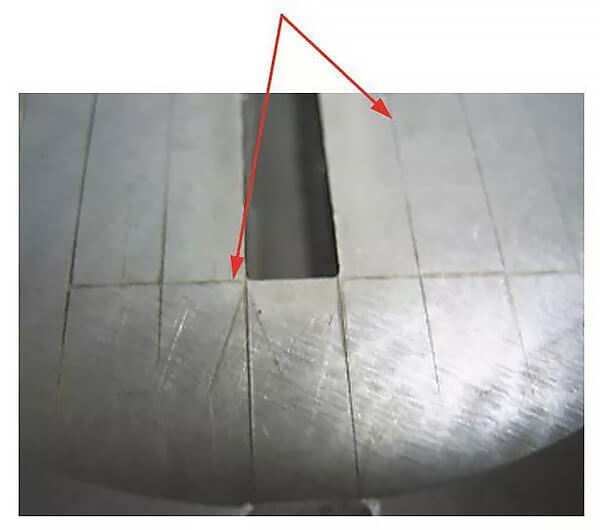

Fig. 6 : coupe insuffisante entre la partie supérieure et la partie inférieure de l'outil

Lors de l'examen de la partie supérieure de la matrice inférieure, il est courant d'observer des marques d'enjambement dans les directions horizontale et verticale.

Dans ce cas, la filière ne présente une usure anormale que sur son côté long, et l'usure des filières supérieure et inférieure est uniforme.

L'enjambement latéral est la source d'interférence entre les matrices supérieure et inférieure, et la trace de l'enjambement est illustrée à la figure 7.

En règle générale, on peut observer des traces de pas dans les directions horizontale et verticale.

Fig. 7 Marques de poinçonnage

Preuve du poinçonnage transversal : Observez le matériau de rebut (comme illustré à la figure 8).

Le matériau de rebut est plus étroit que la largeur de la matrice, et la direction de la bavure n'est pas exactement la même de chaque côté, ce qui indique qu'elle a été causée par un poinçonnage transversal.

Fig. 8 déchets

Fig. 9 Adhésion des matériaux

Fig. 10 Plaque de frottement causée par l'adhérence

Examiner l'état de la section transversale du déchet avant, après, à gauche et à droite.

Si la surface de cisaillement n'est pas uniforme, elle est la cause d'une usure irrégulière.

Les figures 9 et 10 donnent des informations sur l'adhérence des matériaux et la plaque de bande.

Examiner les sections de coupe des déchets et des produits finis.

L'adhérence est susceptible de se produire lorsque la section de coupe (la bande lumineuse) est trop grande.

L'adhérence est un problème courant dans l'utilisation des moules.

La cause première d'une adhérence anormale peut être attribuée à des facteurs tels que le matériau, l'espace, la procédure de traitement et la fréquence d'utilisation, entre autres.

Ces facteurs ont un impact significatif et doivent être pris en compte dans l'analyse.

Dans le cas d'une plaque en bande, la raison peut être une tension de ressort plus faible, une force de ressort insuffisante ou une lubrification inadéquate.

Il est donc important d'examiner les mêmes matériaux, produits, procédures de traitement et de déterminer si l'écart peut être à l'origine du problème avant qu'il ne survienne.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.