Vous êtes-vous déjà demandé pourquoi certains matériaux se plient alors que d'autres se cassent ? Ce comportement crucial est déterminé par leur limite d'élasticité, une propriété clé qui définit la contrainte à laquelle un matériau commence à se déformer de manière permanente. Dans cet article, nous allons explorer le concept de limite d'élasticité, son importance en ingénierie et les facteurs qui l'influencent. À la fin, vous comprendrez comment la limite d'élasticité influe sur la sélection et la conception des matériaux, garantissant ainsi la sécurité et l'efficacité des structures.

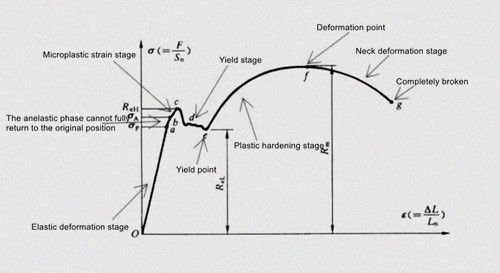

La limite d'élasticité est la limite élastique de matériaux métalliques lorsque la limite d'élasticité se produit, ce qui est également la contrainte qui résiste à la déformation micro plastique.

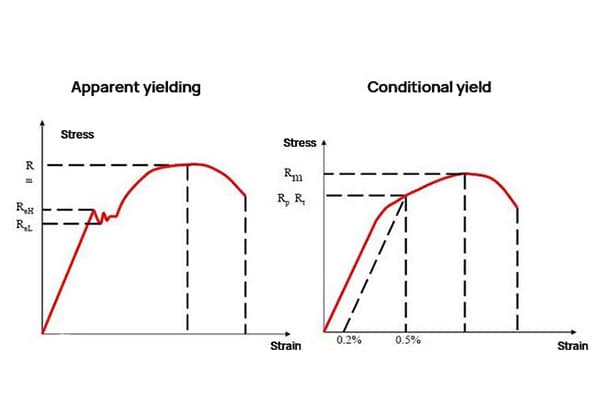

Pour les matériaux métalliques sans limite d'élasticité évidente, la valeur de la contrainte produisant une déformation résiduelle de 0,2% est spécifiée comme limite d'élasticité, appelée limite d'élasticité conditionnelle ou limite d'élasticité.

Une force extérieure dépassant la limite d'élasticité entraînera une défaillance permanente du composant et ne pourra pas être réparée.

Par exemple, la limite d'élasticité de l'acier à faible teneur en carbone est de 207MPa. Lorsqu'il est soumis à une force extérieure qui dépasse cette limite, le composant subit une déformation permanente.

Toutefois, si la force extérieure est inférieure à cette limite, le composant reprendra sa forme initiale.

La limite d'élasticité est un indice d'évaluation couramment utilisé des propriétés mécaniques des matériaux solides et représente la limite de service réelle du matériau. Lorsque la contrainte exercée sur un matériau dépasse sa limite d'élasticité, un collet se produit et le matériau subit une déformation rapide, ce qui l'endommage et le rend inutilisable.

Lorsque la contrainte exercée sur un matériau dépasse sa limite d'élasticité et entre dans le stade de la limite d'élasticité, le taux de déformation augmente. Au cours de cette phase, le matériau subit une déformation à la fois élastique et plastique. Au point où la déformation plastique augmente fortement, la contrainte et la déformation fluctuent légèrement, ce qui entraîne la déformation. Les contraintes maximales et minimales à ce stade sont appelées respectivement limite d'élasticité supérieure et limite d'élasticité inférieure.

La valeur de la limite inférieure d'élasticité étant relativement stable, elle est considérée comme un indicateur fiable de la résistance du matériau et est communément appelée limite d'élasticité (ReL ou Rp0,2).

Certains aciers, tels que acier à haute teneur en carbonene présentent pas de phénomène clair de limite d'élasticité. Dans ce cas, la limite d'élasticité est définie comme la contrainte à laquelle une légère déformation plastique (0,2%) se produit et est connue sous le nom de limite d'élasticité conditionnelle.

Lorsqu'une force est appliquée à un matériau, celui-ci subit une déformation. Cette déformation peut être divisée en deux types : la déformation élastique, dans laquelle le matériau reprend sa forme initiale lorsque la force extérieure est supprimée, et la déformation plastique, dans laquelle la forme du matériau change de façon permanente, ce qui se traduit par un allongement ou un raccourcissement.

La limite d'élasticité de l'acier de construction est utilisée comme base pour déterminer la contrainte de conception. La limite d'élasticité, communément symbolisée par σs, est la valeur de la contrainte critique à laquelle le matériau cède.

La limite d'élasticité est couramment utilisée comme indice d'évaluation des propriétés mécaniques des matériaux solides et représente la limite de service réelle du matériau. Lorsque la contrainte exercée sur un matériau dépasse sa limite d'élasticité, une déformation plastique se produit et la déformation augmente, rendant le matériau invalide et inutilisable.

1. Rendement de la fissuration : phénomène de fissuration et blanchiment sous contrainte.

2. Limite d'élasticité en cisaillement.

Détermination de la limite d'élasticité

Pour les matériaux métalliques ne présentant pas de phénomène clair de limite d'élasticité, on mesure la résistance à l'allongement non proportionnelle spécifiée ou la contrainte d'allongement résiduelle spécifiée. Pour les matériaux métalliques présentant un phénomène de limite d'élasticité évident, la limite d'élasticité, la limite d'élasticité supérieure et la limite d'élasticité inférieure peuvent être mesurées.

En général, seule la limite d'élasticité inférieure est mesurée. Il existe deux méthodes courantes pour déterminer la limite d'élasticité supérieure et la limite d'élasticité inférieure : la méthode graphique et la méthode du pointeur.

Méthode graphique

Pendant l'essai, un dispositif d'enregistrement automatique est utilisé pour tracer le diagramme force-déplacement. La contrainte, représentée par le rapport de l'axe des forces par millimètre, doit généralement être inférieure à 10 N/mm^2, et la courbe doit s'étendre au minimum jusqu'à la fin de la limite d'élasticité.

Pour déterminer la limite d'élasticité, la limite d'élasticité supérieure et la limite d'élasticité inférieure, on calcule la force constante (Fe) à la plate-forme d'élasticité sur la courbe, la force maximale (Feh) avant la première chute de force pendant la phase d'élasticité, et la force minimale (FeL) sans l'effet instantané initial.

La limite d'élasticité peut être calculée à l'aide de la formule suivante : Re = Fe/So, où Fe est la force constante à la limite d'élasticité.

La limite supérieure d'élasticité est calculée comme suit : Reh = Feh/So, où Feh est la force maximale avant la première chute de force pendant la phase d'élasticité.

La limite inférieure d'élasticité est calculée comme suit : ReL = FeL/So, où FeL est la force minimale sans l'effet instantané initial.

Méthode des pointeurs

Au cours de l'essai, la limite d'élasticité, la limite d'élasticité supérieure et la limite d'élasticité inférieure sont déterminées en mesurant respectivement la force constante lorsque l'aiguille du disque de mesure de la force cesse de tourner pour la première fois, la force maximale avant que l'aiguille ne tourne pour la première fois et la force minimale qui n'atteint pas l'effet instantané initial.

Il existe trois normes de rendement couramment utilisées dans l'ingénierie de la construction :

Facteurs internes qui affectent le rendement la résistance des matériaux Ces données comprennent la liaison, la structure, la nature atomique et bien d'autres choses encore. Lorsque l'on compare le rendement la résistance des métaux avec celle des céramiques et des polymères, il est évident que l'influence de la liaison est fondamentale.

D'un point de vue structurel, il existe quatre mécanismes de renforcement qui peuvent avoir un impact sur la limite d'élasticité des matériaux métalliques :

Le renforcement par précipitation et l'affinage du grain sont des méthodes couramment utilisées pour améliorer la limite d'élasticité des alliages industriels. Parmi ces mécanismes de renforcement, les trois premiers peuvent améliorer la résistance du matériau, mais aussi diminuer sa plasticité. L'affinage du grain est le seul moyen d'améliorer à la fois la résistance et la plasticité.

Les facteurs externes qui influencent la limite d'élasticité sont la température, la vitesse de déformation et l'état de contrainte. Lorsque la température diminue et que la vitesse de déformation augmente, la limite d'élasticité des matériaux augmente, en particulier pour les métaux à corps cubique centré. Ces métaux sont très sensibles à la température et à la vitesse de déformation, ce qui entraîne une rupture fragile à basse température dans les aciers.

L'influence de l'état de contrainte est également significative, car la limite d'élasticité est un indice important qui reflète les propriétés internes des matériaux. Toutefois, les valeurs de la limite d'élasticité peuvent varier en fonction des différents états de contrainte. La limite d'élasticité se réfère généralement à la limite d'élasticité en traction uniaxiale.

Selon les méthodes traditionnelles de calcul de la résistance, la contrainte admissible [σ] pour les matériaux plastiques est spécifiée sur la base de la limite d'élasticité (σys) et est calculée comme [σ]=σys/n, où n est un facteur de sécurité qui peut varier de 1,1 à 2 ou plus en fonction de la situation. Pour les matériaux fragiles, la contrainte admissible [σ] est spécifiée sur la base de la résistance à la traction (σb) et est calculée comme [σ]=σb/n, où n est généralement égal à 6.

Il est important de noter que la méthode traditionnelle de conception de la résistance donne souvent la priorité à une limite d'élasticité élevée des matériaux, ce qui peut entraîner une réduction de la résistance à la rupture fragile. Plus la limite d'élasticité des matériaux augmente, plus ils sont sensibles à la corrosion sous contrainte et à la rupture fragile. fragilisation par l'hydrogène. Inversement, les matériaux à faible limite d'élasticité ont tendance à présenter une bonne aptitude au formage à froid et à la déformation. soudabilité.

En conclusion, la limite d'élasticité est un indice déterminant pour l'évaluation de la qualité de l'eau. propriétés des matériaux et fournit une mesure approximative des divers comportements mécaniques et des propriétés technologiques des matériaux dans l'ingénierie.