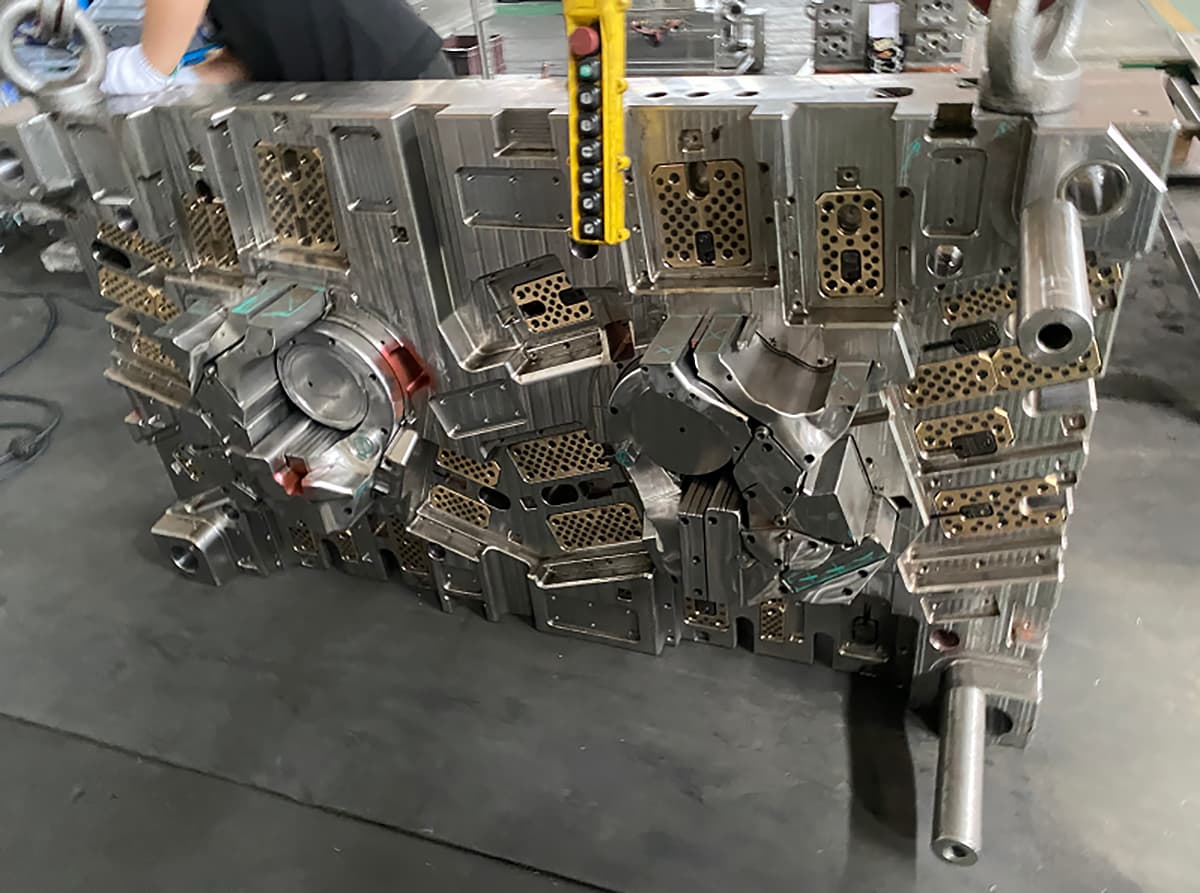

Le moule est un élément crucial de la production industrielle et sert de base à l'industrie du moule. Au niveau international, le moule est reconnu comme un élément primordial dans le traitement des métaux et est considéré comme un symbole de l'avancement économique et technologique d'un pays. L'importance du développement de l'industrie du moule est reconnue dans le monde entier. Cependant, certains défis [...]

Le moule est un élément essentiel de la production industrielle et sert de base à l'industrie du moule.

Au niveau international, le moule est reconnu comme un élément primordial dans le traitement des métaux et est considéré comme un symbole de l'avancement économique et technologique d'un pays.

L'importance du développement de l'industrie des moules est reconnue au niveau mondial.

Cependant, certains défis persistent dans l'industrie du moule, tels que la pénurie de professionnels qualifiés, une technologie dépassée, des cycles de fabrication longs, une qualité médiocre, des coûts élevés et une durée de vie limitée des moules.

Lecture connexe : Comment améliorer la qualité des moules ?

Selon les statistiques et les analyses menées par les parties concernées, la sélection des matériaux et le traitement thermique des matrices représentent 50% des facteurs contribuant à la défaillance des matrices. Cela souligne l'importance d'une sélection des matériaux et le traitement thermique pour assurer la longévité et l'efficacité des matrices.

Selon le 11e numéro du rapport China Die Information de 2001, le tableau 1 compare la durée de vie des matrices en Chine et à l'étranger.

Malgré 20 ans de progrès, le niveau global des moules en Chine est resté relativement inchangé par rapport à celui des pays étrangers.

Toutefois, un écart important subsiste entre la Chine et les pays étrangers lorsqu'il s'agit de produire des moules de grande taille, précis, complexes et durables.

Tableau 1 Comparaison de la vie quotidienne dans le pays et à l'étranger

| Type de moule | Pièces moulées, matériaux et dimensions | Matériau du moule | Durée de vie totale de la matrice (temps de poinçonnage, pièces) | |

| Norme mondiale avancée | Niveau national | |||

| Filière de découpage | Laiton, faible teneur en carbone tôle d'acierPièces découpées plates ; épaisseur du matériau ≤ 1mm, taille 40mm × 40mm, φ 45mm | Acier à outils au carbone T8, T10 pour les matrices concaves et convexes | 4 millions~7 millions | <1 million |

| Acier à outils allié G12, G12MoV | 8 à 10 millions d'euros | 3 millions~5 millions | ||

| Utilisation carbure cémenté YG15, YG20 | 600 millions à 3 milliards | <50 millions | ||

| Plaque d'acier au silicium pour rotor et stator de moteur, épaisseur du matériau ≤ 0,5mm, taille < 200mm. | Alliage dur (multiposte continu) filière de découpage) | US Linina : 300 millions | 38 millions~50 millions | |

| Kuroda Seiko : 270 millions | ||||

| Statomat, Suisse : 80 millions | ||||

| Stellrem, Royaume-Uni : 100 millions | ||||

| Découpage fin mourir | Acier doux avec wC ≤ 0.2%;Barre de traction, came, plaque de base et autres pièces découpées fines dont l'épaisseur du matériau est inférieure à 3 mm ou comprise entre 3 et 6 mm | Acier à outils allié : Cr12MoV | 500000~1000000 | <150000 |

| Acier à outils allié : Cr12MoVOutil à grande vitesse acier : W6Mo5G4V2 | 300000~600000 | 100000~120000 | ||

| Filière de coulée sous pression | Pièces en alliage d'aluminium | Acier Cr-Ni, 3Cr2W8 | > 450000 | <200000 |

| Matrice de forgeage | Acier, vilebrequin | Acier Cr Ni, 5CrNiMo | 14000~20000 | 5000~7000 |

| Moule à injection | ABS, moyen | acier à outils allié | > 500000 | 200000~300000 |

| Polyéthylène, moyen | acier à outils allié | > 2 millions | 500 mille | |

Les matériaux constituent la base, mais celle-ci peut être instable. L'outil et Acier matricé (GB/T 1299-2014) énumère les composants spécifiques de l'acier pour travail à froid, de l'acier pour travail à chaud et de l'acier pour travail du plastique, et impose des exigences strictes en matière d'impuretés et de contenu.

Cependant, la qualité de l'acier à matricer disponible dans le commerce reste une source de litige entre les acheteurs et les vendeurs. Pour éviter ces litiges, il est recommandé de s'approvisionner auprès de sources réputées plutôt que de se laisser tenter par des prix bas.

Il est également important de donner la priorité à l'acier en poudre, à l'acier pulvérisé et à l'acier de haute qualité et de grande pureté. Lors de la sélection de l'acier 3Cr2W8V pour les matrices de travail à chaud, il convient de prêter attention à ses caractéristiques suivantes teneur en carbone.

Les normes étrangères avancées imposent wc=0,25%~0,35%, tandis que la norme chinoise est wc=0,30%~0,40%. Cet acier est conforme à la norme 3X2B8 Ø de l'ex-Union soviétique.

La norme russe TOCT 5950-2000 a été révisée à wC=0,27%~0,33%, tandis que la norme chinoise reste inchangée. Dans la pratique, il a été prouvé qu'une teneur élevée en carbone dans l'acier 3Cr2W8V est néfaste et contribue à des défaillances précoces.

Lorsque l'acier pour travail à chaud à teneur moyenne en carbone est refroidi lentement après le forgeage ou lorsque la section de l'ébauche de la matrice est importante (diamètre supérieur à 100 mm), des carbures en chaîne peuvent se former dans la structure, entraînant une rupture fragile précoce, une fissuration à chaud et une rupture par fissuration de la matrice.

Pour améliorer la résistance, la ténacité et la durée de vie de la filière, il est nécessaire d'éliminer les carbures en chaîne par un prétraitement des tissus.

L'acier 3CrMoW2V est normalisé à 1130°C, ce qui peut dissoudre les carbures M6C. Si la vitesse de refroidissement de l'air est supérieure à 15°C/min, elle dépasse les limites de la résistance à la corrosion de l'acier. vitesse de refroidissement critiquece qui conduit à la formation de carbures en chaîne. Cependant, la sphéroïdisation ultérieure recuit peut éliminer les carbures en chaîne et entraîner une distribution uniforme des carbures.

1)Le processus de recuit à la chaleur résiduelle après le forgeage se fait par traitement thermomécanique.

2)Un nouveau procédé de sphéroïdisation recuit est utilisé pour une homogénéisation rapide.

3)L'acier pour matrices de travail à chaud passe d'un revenu à haute température à un revenu à moyenne température.

4)The trempe et revenu est augmentée.

Depuis la mise en œuvre réussie de la trempe sous vide pour les matrices en acier Cr12MoV à la fin des années 1980, l'utilisation de la trempe sous vide pour les matrices s'est largement répandue, en particulier avec l'essor de la trempe au gaz à haute pression.

Le fait de soumettre une matrice trempée à un traitement cryogénique en dessous de -110℃ entraîne la précipitation de fins résidus de carbure et la transformation des résidus en carbure de silicium. austénite en martensite. Cela améliore la résistance à l'usure, la résistance au revenu et la stabilité dimensionnelle de la matrice.

La durée de vie d'une filière de frappe à froid d'écrous M12 peut être multipliée par deux grâce au traitement cryogénique, tandis que la durée de vie d'une filière d'extrusion à chaud d'alliage d'aluminium peut être améliorée d'une fois.

Le moule est fabriqué en acier rapide et sa température de trempe est différente de celle de l'outil. La trempe par refroidissement, qui implique une température de trempe plus basse, est généralement utilisée.

Par exemple, la température de trempe de l'acier W18BCrV est comprise entre 1180-1200℃, tandis que celle des aciers M2 et W9 est de 1160-1180℃.

La trempe à basse température permet d'obtenir une bonne résistance et une bonne ténacité, de réduire le risque de déformation, de fissuration et de rupture de l'outil et, en fin de compte, d'améliorer les performances, la qualité et la durée de vie de la matrice.

Les matrices de travail à chaud fabriquées à partir d'aciers tels que 5CrNiMo, 5CrMnMo et 3CrW8V doivent être trempées à une température plus élevée afin de produire plus de lattes. martensite. Cela améliore la ténacité et la résistance à la fatigue thermique, ce qui se traduit par une amélioration des performances et une augmentation de la durée de vie de la filière.

Lecture connexe : 10 types de méthodes de trempe dans le processus de traitement thermique

Chauffer le moule en acier M2 à 1180-1190℃, puis le traiter par isothermie pendant 1 à 1,5 heure en dessous de la température de référence. Mme pointsuivie de deux cycles de trempe au nitrate à 560℃ pendant 2 heures, peut aboutir à une structure multiphase Bbelow+M. Ce processus augmente la résistance à la flexion de 56% par rapport à la trempe dans l'huile.

Lors de l'extrusion de pièces en acier 08, la durée de vie est considérablement améliorée et la pièce subit moins d'usure.

Dans un autre exemple, le changement du processus de trempe et de revenu pour la matrice en acier H13 en une trempe de chauffage à 1030℃, suivie d'une classification isotherme à 250℃ pendant 10 minutes, entraîne une augmentation de 33,4% de la valeur aK et une durée de vie de 1,6 à 6 fois plus élevée par rapport à l'acier 3CrW8V.

Tout dans le monde est relatif et non absolu. Le premier type de zone fragile de revenu pour l'acier T10A et l'acier GCr15 se situe entre 230-270℃, alors que le revenu est généralement effectué à 180-200℃.

Certaines personnes préfèrent acier de trempe dans le premier type de zone fragile de la trempe, car il en résulte une résistance élevée à la fatigue.

Pour les matrices de déformation à froid qui subissent une faible concentration de contraintes et sont soumises à des contraintes de tension, de compression et de flexion, l'apparition de fissures de fatigue détermine leur durée de vie. Il est donc important de maximiser leur résistance.

Ce processus peut produire des résultats remarquables.

Tous les types de défaillances des moules proviennent généralement de la surface, il est donc important de se concentrer sur la "surface". Cela peut être réalisé par divers traitements, tels que la carbonitruration, la nitrocarburation, l'oxydation après le traitement de l'acier. nitrurationtraitement à la vapeur, traitement TD, revêtement de surface, boronisation, métallisation, sulfurisation, carburation composite bore-soufre, chauffage de surface par induction, trempe au laser, etc.

Il est important de noter que ces traitements ne permettent pas de renforcer toutes les moisissures. Les méthodes actuelles de renforcement des surfaces des moules dans le monde sont les suivantes :

Méthode thermique

Méthode thermochimique

Méthode électrochimique

Méthode mécanique

Méthode thermodynamique

Méthode chimique/physique

La fissuration et la fatigue thermiques ont un impact sur les températures élevées. la résistance des matériaux et l'état de la surface de la matrice. Les rayures et les déformations induites par l'électroérosion peuvent contribuer à la formation et à la croissance des fissures, c'est pourquoi des mesures sont prises pour résoudre ces problèmes.

1)Pour améliorer la résistance à la fatigue thermique des moules en acier Y10, il est recommandé d'augmenter la température de trempe et de revenu de manière appropriée.

2)La décarburation doit être évitée, car elle élargit les fissures de fatigue thermique et réduit la résistance thermique. résistance à la fatigue.

3)La nitruration, en particulier en présence d'une couche de composé, peut empêcher la formation de fissures de fatigue thermique.

4)Pauvre rugosité de la surface et les lignes d'usure peuvent diminuer la résistance à la fatigue thermique.

5)L'augmentation de la résistance à haute température et de la plasticité peut contribuer à améliorer la résistance à la fatigue thermique.

6)La couche de déformation importante causée par l'électroérosion peut avoir un impact négatif sur la résistance à la fatigue thermique.

7)La trempe à haute température est moins sensible à la fissuration par choc thermique que la trempe à basse température.

8)Le revêtement d'une matrice de travail à chaud peut améliorer sa résistance à la fatigue thermique et à l'usure.

La déformation due au traitement thermique est un phénomène normal. L'essentiel est de comprendre les schémas de déformation et de s'efforcer de les corriger. Les méthodes suivantes peuvent être utilisées pour la correction :

1)Le principe de superplasticité de la transformation martensitique peut être utilisé pour une correction opportune. Pour ce faire, il suffit de tremper et de refroidir des lames mécaniques de 4 m et des broches de 1,5 m de long à la température appropriée, puis d'exercer une légère pression pour les corriger. La même approche peut être utilisée pour le redressement des moules.

2) Trempe sous pression : Il s'agit d'une trempe qui applique une pression pour corriger les déformations dues à la trempe, par exemple pour les lames larges et minces.

3)Correction du traitement au froid : Pour les pièces en acier inoxydable qui présentent une quantité plus élevée d'oxydes d'azote. austénite retenueLe traitement cryogénique à -70℃ pendant 1 à 2 heures peut provoquer une expansion de la taille. La matrice en acier Cr12 est la plus appropriée pour cette correction.

4)Correction des points chauds : La partie la plus convexe d'une pièce à plier peut être rapidement chauffée à environ 700℃ à l'aide d'une flamme oxyacétylénique ou d'un dispositif de chauffage par induction à haute fréquence, rapidement refroidie, puis corrigée.

5)Correction de la cavité de retrait à haute fréquence : La pièce gonflée peut être chauffée à environ 700℃ dans une bobine d'induction et refroidie rapidement, ce qui crée une cavité de retrait. S'il y a plusieurs cavités de retrait, un traitement de détente doit être effectué.

6)Electroplating thickening method.

7)Correction chimique de la corrosion : Elle peut être réalisée par l'utilisation d'un agent corrosif tel que 40% HNO3+60% H2O ou 20% HNO3+20% H2SO4. Les pièces qui ne doivent pas être corrodées doivent être protégées par de l'asphalte ou de la paraffine.

8)Rapid cooling shrinkage cavity correction : Pour les pièces présentant des cavités élargies, elles peuvent être recuites et chauffées à 700℃, puis refroidies rapidement 1 à 2 fois pour la correction.

La science et la technologie sont les principaux moteurs de la production. Les 12 mesures techniques visant à prolonger la durée de vie des moules, évoquées ci-dessus, sont à la fois économiques et pratiques.

En étudiant attentivement les causes de défaillance des moules, en élaborant des plans de rectification et en mettant en œuvre les mesures techniques appropriées, il est possible de créer des moules de haute qualité ayant une longue durée de vie.

En tant que fondateur de MachineMFG, j'ai consacré plus d'une décennie de ma carrière à l'industrie métallurgique. Ma vaste expérience m'a permis de devenir un expert dans les domaines de la fabrication de tôles, de l'usinage, de l'ingénierie mécanique et des machines-outils pour les métaux. Je suis constamment en train de réfléchir, de lire et d'écrire sur ces sujets, m'efforçant constamment de rester à la pointe de mon domaine. Laissez mes connaissances et mon expertise être un atout pour votre entreprise.