Comment garantir la qualité des soudures dans les structures des réacteurs nucléaires ? La teneur en δ-ferrite des soudures en acier inoxydable austénitique joue un rôle crucial. Une quantité insuffisante de δ-ferrite peut entraîner une fissuration à chaud, tandis qu'une quantité trop importante provoque une fragilisation. Cet article explore trois méthodes principales - métallographique, chimique et magnétique - pour mesurer la δ-ferrite, en discutant de leurs avantages et de leurs limites. En comprenant ces techniques, vous pourrez choisir la méthode la plus appropriée pour obtenir des résultats précis et fiables dans vos projets de soudage. Plongez dans l'étude de ces techniques de mesure essentielles et de leurs applications.

L'acier inoxydable austénitique est l'un des principaux matériaux utilisés dans les structures des réacteurs nucléaires, qui comportent un grand nombre de pièces soudées.

Une petite quantité de δ-ferrite dans les soudures d'acier inoxydable peut améliorer la solidité et la résistance à la corrosion intergranulaire de la soudure, et prévenir les fissures à chaud. Toutefois, une trop grande quantité de δ-ferrite entraînera une fragilisation de la phase σ et une corrosion sélective de la phase δ.

La teneur en δ-ferrite est l'un des indices techniques importants pour le développement et l'évaluation des performances d'application des matériaux austénitiques. soudage de l'acier inoxydable les matériaux.

Actuellement, les méthodes couramment utilisées pour déterminer la teneur en δ-ferrite dans les soudures d'acier inoxydable austénitique sont la méthode métallographique, la méthode chimique et la méthode magnétique.

La méthode métallographique calcule le rapport de surface en observant directement la δ-ferrite dans l'échantillon métallographique, puis calcule la fraction de volume. Cette méthode est destructive et nécessite un nombre suffisant de points de mesure pour obtenir des données d'une grande fiabilité, ce qui augmente le coût de la détection.

La méthode chimique permet d'obtenir indirectement la teneur en δ-ferrite (fraction massique) en calculant l'équivalent nickel et l'équivalent chrome dans le matériau et en comparant le diagramme empirique. Le diagramme de Schaeffer, le diagramme de Delong et le diagramme WRC-92 sont trois diagrammes couramment utilisés dans les méthodes chimiques à l'heure actuelle. Le diagramme de Schaeffer a été le premier à être appliqué, mais il ne tenait pas compte de l'influence de l'azote et du cuivre. Le diagramme de Delong inclut l'azote en tant qu'élément formateur de austénite et améliore la précision de la courbe. Le diagramme CMR-92 prend également en compte l'azote et le cuivre.

La méthode chimique présente également certains problèmes, tels que la précision de l'analyse des données. élément d'alliage affectant directement la précision du calcul de la teneur en δ-ferrite et la non-linéarité de l'effet des éléments d'alliage sur la teneur en δ-ferrite, ce qui entraîne un certain écart entre la valeur mesurée et la valeur réelle.

La méthode magnétique détermine la teneur en δ-ferrite en mesurant une certaine quantité physique magnétique liée à la teneur en δ-ferrite. Toutefois, cette méthode est fortement influencée par le principe de l'instrument de mesure, et si la teneur ou la morphologie de la δ-ferrite dans le matériau est inégale, la reproductibilité et la précision des résultats sont médiocres.

La méthode magnétique est facile à utiliser et peut être mise en œuvre sur place. essais non destructifsqui est couramment utilisée. Dans la détection réelle, une ou deux méthodes sont généralement sélectionnées pour la mesure.

Des chercheurs du Key Laboratory of Reactor Fuel and Materials du China Nuclear Power Research and Design Institute ont utilisé simultanément les trois méthodes susmentionnées pour mesurer la teneur en δ-ferrite de la couche de surface en acier inoxydable austénitique pour l'énergie nucléaire et ont comparé et analysé les différences entre les résultats de mesure obtenus par les différentes méthodes de détection.

L'objet de la recherche est un revêtement en acier inoxydable 308 dont la taille de l'échantillon est de 50 mm × 25 mm × 10 mm. Sa composition chimique est conforme aux spécifications de la norme ASTM A276-2006 pour l'acier inoxydable. Barres d'acier et Formes.

Les essais métallographiques ont été réalisés conformément aux normes GB/T 1954-2008 pour la mesure de la teneur en ferrite des soudures en acier inoxydable austénitique chrome-nickel et GB/T 15749-2008 pour la métallographie quantitative.

En plus des méthodes de détection existantes, une analyse de la composition chimique a été effectuée en utilisant les diagrammes de Schaeffler et du CMR-1992 pour calculer la teneur en δ-ferrite.

Pour mesurer le nombre de ferrites dans le métal soudé en acier inoxydable austénitique chrome-nickel, la méthode magnétique a été utilisée conformément aux directives GB/T 1954-2008 et JB/T 7853-1995.

La méthode métallographique utilisée pour la détection et l'analyse a fait appel au microscope métallographique Olympus GX71 et à son système d'analyse d'images métallographiques TIGER3000.

En termes d'analyse chimique, un analyseur de carbone/soufre a été utilisé pour détecter le carbone et le soufre, un spectrophotomètre a été utilisé pour détecter le silicium, le phosphore et le bore, et un spectromètre d'émission atomique à couplage inductif a été utilisé pour détecter d'autres substances. éléments métalliques.

En ce qui concerne la mesure de la teneur en δ-ferrite, elle a été directement lue par l'instrument de mesure de la ferrite au cours de la méthode magnétique.

Deux méthodes métallographiques principales sont utilisées pour mesurer la teneur en δ-ferrite : la méthode de contraste de l'atlas de l'échantillon standard et la méthode de mesure. Ces deux méthodes peuvent être utilisées pour mesurer la teneur en δ-ferrite dans la couche de surface de l'acier inoxydable 308.

2.1.1 Méthode de comparaison des cartes

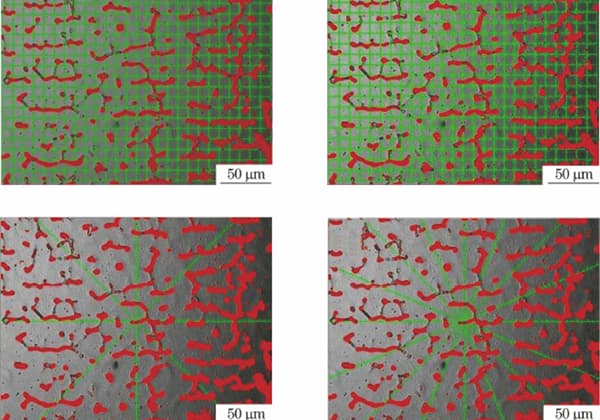

Conformément à la norme GB/T 1954-2008, l'échantillon métallographique est préparé et observé au microscope. Une zone relativement uniforme de distribution de δ-ferrite est ensuite sélectionnée pour la photographie, comme le montre la figure 1.

Fig. 1 Morphologie de la microstructure de l'échantillon préparé et de l'échantillon standard

Conformément aux spécifications de la norme GB/T 1954-2008, la microstructure de l'échantillon métallographique préparé doit être observée à un grossissement d'au moins 500 fois. Les microstructures de l'échantillon préparé à un grossissement de 500 et 1000 fois ont été obtenues et comparées aux microstructures des échantillons standard aux mêmes grossissements. Sur la base de cette comparaison, il a été déterminé que la teneur en δ-ferrite de l'échantillon se situe entre 7,5% et 10%.

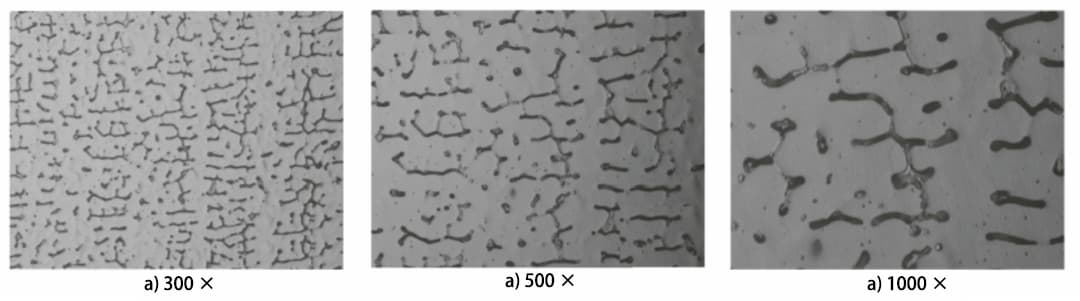

2.1.2 Méthode de mesure

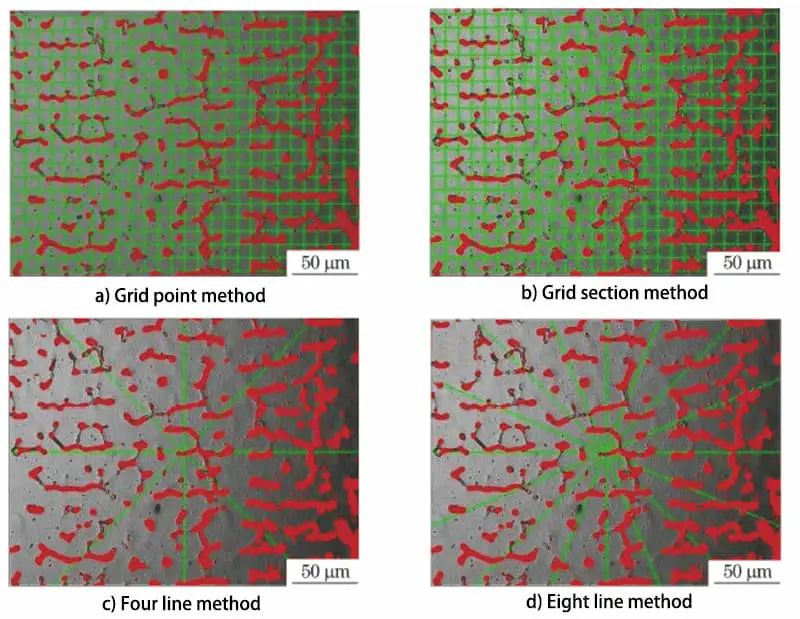

La norme GB/T 15749-2008 est une norme nationale qui s'applique à la détermination de la fraction de volume de phase dans diverses microstructures d'alliage. Elle inclut une variété de méthodes de calcul de la teneur en phase, telles que la méthode du nombre de points de la grille, la méthode de la section de la grille et la méthode d'étalonnage du segment de ligne (y compris la méthode des quatre lignes, la méthode des huit lignes, etc.)

Par rapport à la méthode de la sécante métallographique du GB/T 1954-2008, les méthodes décrites dans le GB/T 15749-2008 ont plus de lignes de division, une plus grande zone de couverture et une plus grande précision.

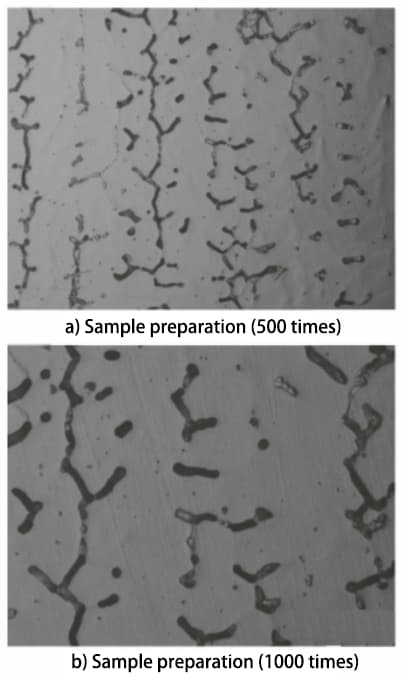

Fig. 2 Microstructure de la δFerrite dans la soudure à la même position

Selon la norme GB/T 15749-2008, la méthode de la section de grille mesure l'échantillon 300 fois, 500 fois et 1000 fois.

La figure 2 montre la microstructure à la même position. La teneur moyenne en ferrite δ mesurée aux différents multiples est de 11,0%, 7,6% et 9,5%, respectivement (voir tableau 1).

Tableau 1 Teneur en ferrite δ au même endroit sous différents temps d'agrandissement

| Amplifié | Fraction de masse | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | Valeur moyenne | |

| 300 fois | 10 | 9.7 | 11.6 | 11.7 | 12.7 | 10.8 | 11.5 | 10.6 | 10.8 | 11 |

| 500 fois | 8.2 | 10 | 8.8 | 6.1 | 10.1 | 6.4 | 9.3 | 9.8 | 9.3 | 7.6 |

| 1000 fois | 10.6 | 11 | 8.2 | 7.7 | 10 | 7.8 | 10.5 | 10.8 | 9.6 | 9.6 |

Le tableau 1 montre que la teneur en ferrite δ varie fortement en fonction de l'agrandissement.

La teneur en ferrite δ la plus faible est mesurée à un grossissement de 500 fois, tandis que la teneur mesurée à 300 et 1000 fois est plus élevée.

Les résultats des tests indiquent que le grossissement a un impact significatif sur les résultats de l'analyse métallographique :

Dans les soudures, les grains de ferrite δ sont généralement très petits. À faible grossissement (300 fois), la microstructure dans le champ de vision apparaît trop dense, ce qui rend difficile de discerner le bord du calcul de segmentation de l'image, d'où des résultats généralement plus importants.

Inversement, à un grossissement trop élevé (1000 fois), la zone de champ de vision sélectionnée est trop petite. Le tissu lui-même étant inégal, il peut être nécessaire de mesurer davantage de points pour obtenir des résultats précis.

Le document GB/T 1954-2008 spécifie un grossissement minimum de 500 fois. Il convient donc de choisir un grossissement de 500 fois pour les mesures réelles.

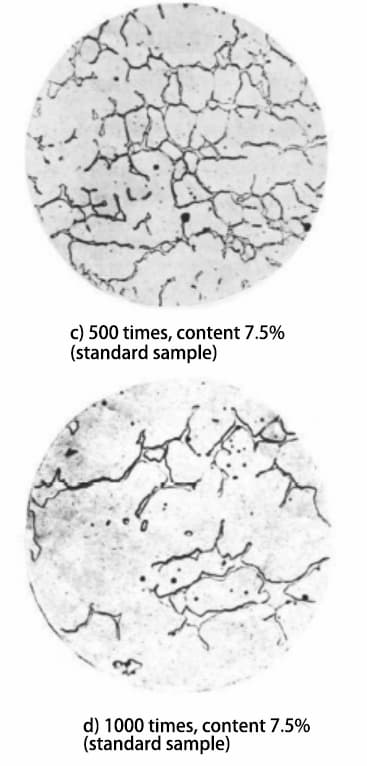

Fig. 3 Schéma de la méthode de mesure de la teneur en δFerrite

Lors du test, nous avons utilisé respectivement la méthode du point de grille, la méthode de la section de grille, la méthode des quatre lignes et la méthode des huit lignes. Nous avons choisi au hasard 9 emplacements dans 500 conditions différentes pour mesurer la teneur en δ-ferrite, et la méthode de mesure est illustrée à la figure 3.

Les résultats de ces mesures étaient respectivement de 7,6%, 7,6%, 6,7% et 7,6%, comme le montre le tableau 2.

Tableau 2 : Teneur en δ-Ferrite mesurée à des endroits aléatoires sous 500 ×

| Position et moyenne | Numéro de grille point | Section de la grille | Quatre lignes | Huit lignes |

| 1 | 6.9 | 8.2 | 4.1 | 6.9 |

| 2 | 8.2 | 10 | 6.6 | 8.8 |

| 3 | 9.2 | 8.8 | 5.1 | 5.8 |

| 4 | 5.6 | 6.1 | 6.5 | 5.9 |

| 5 | 10.2 | 10.1 | 7.7 | 7.9 |

| 6 | 4.2 | 6.4 | 5.5 | 6.3 |

| 7 | 7.9 | 9.3 | 9 | 9.3 |

| 8 | 8.3 | 9.8 | 5.9 | 8.5 |

| 9 | 7.5 | 9.3 | 9.6 | 9.2 |

| moyen | 7.6 | 7.6 | 6.7 | 7.6 |

Le tableau 2 montre qu'à l'exception de la méthode des quatre lignes, les résultats des mesures des trois autres méthodes sont identiques.

La composition chimique de la couche de revêtement en acier inoxydable 308 est présentée dans le tableau 3 et répond aux exigences de l'indicateur technique spécifié.

Tableau 3 Composition chimique du revêtement en acier inoxydable 308

| C | Cr | Ni | Mo | Mn | Co | Cu | V | S | B | P | Si |

| 0.028 | 19.25 | 10.4 | 0.065 | 1.38 | 0.02 | 0.03 | 0.04 | 0.0078 | 0.0006 | 0.013 | 0.73 |

D'après le diagramme de Schaeffler et sa formule de calcul, les fractions de masse du chrome et du nickel dans le matériau d'essai sont respectivement de 20,41% et de 10,93%, ce qui indique une teneur en δ-ferrite d'environ 8,5%.

D'autre part, si l'on se réfère à la figure de la CMR-1992, les fractions de masse du chrome et du nickel dans le matériau d'essai sont respectivement de 19,315% et de 10,24%, ce qui donne une teneur en δ-ferrite d'environ 13%.

Il est évident que les résultats des calculs de la méthode chimique varient en fonction de l'utilisation de différents tableaux d'expérience, en raison de l'influence de divers facteurs.

Une analyse plus approfondie révèle que l'inclusion du cuivre comme équivalent nickel dans le diagramme CMR-1992, ainsi que la teneur en cuivre de l'acier inoxydable 308 de 0,03%, conduisent à une teneur en δ-ferrite calculée considérablement plus élevée que celle obtenue à l'aide du diagramme Schaeffler.

Conformément aux spécifications énoncées dans la norme GB/T 1954-2008 relative à la mesure de la méthode magnétique, six points doivent être sélectionnés de manière aléatoire le long de la direction de la méthode magnétique. cordon de soudure de la couche de revêtement en acier inoxydable 308. Les résultats des mesures doivent être obtenus en faisant la moyenne de cinq lectures à chaque point, et la teneur moyenne en δ-ferrite est calculée comme étant de 3,4%.

La teneur en a-ferrite dans la couche de surface de l'acier inoxydable 308 a été mesurée à l'aide de méthodes métallographiques, chimiques et magnétiques, comme le montre le tableau 4.

La teneur en δ-ferrite dans la structure soudée de l'acier inoxydable austénitique est généralement comprise entre 4% et 12%.

Il est évident que la méthode magnétique a produit des mesures plus basses, alors que les résultats des mesures du diagramme de la CMR-1992 obtenus par la méthode chimique étaient plus élevés.

Tableau 4 308 Recouvrement d'acier inoxydable mesuré par différentes méthodes δ Teneur en ferrite

| Méthode de mesure | δ - Fraction de masse de ferrite | |

| Métallographie (500 fois) | Méthode de contraste de l'atlas | 10.0 |

| Méthode de mesure | 7.6 | |

| Méthode chimique | Graphique Schaeffler | 8.5 |

| Graphique WRC-1992 | 13.0 | |

| Méthode magnétique | 3.4 | |

Lors de la mesure de la teneur en δ-ferrite à l'aide de différentes méthodes telles que la méthode du nombre de points de la grille, la méthode de la section de la grille, la méthode des quatre lignes et la méthode des huit lignes, la méthode des quatre lignes a tendance à fournir le moins de données de mesure en raison de la distribution et de la forme inégales de la δ-ferrite dans chaque champ de vision, ce qui conduit à des écarts plus importants.

Bien que la méthode métallographique offre un champ de vision large et aléatoire, la fiabilité de ses résultats est généralement élevée.

Pour réduire les effets négatifs des méthodes de mesure et améliorer la fiabilité des résultats, il convient de choisir la méthode de mesure appropriée en tenant compte de facteurs tels que le grossissement, la position du champ de vision et les différences entre les principes des différentes méthodes.

À un grossissement de 500x, les valeurs moyennes de la teneur en δ-ferrite obtenues par la méthode du nombre de grilles, la méthode de la section de grille et la méthode des huit lignes sont les mêmes, ce qui indique un résultat plus fiable de 7,6% pour la teneur en δ-ferrite.

La méthode chimique utilise les résultats de la détection de la teneur en éléments pour calculer et comparer un tableau d'expérience afin d'obtenir la teneur en δ-ferrite. La précision de la mesure des éléments chimiques influe directement sur la précision des résultats.

La méthode chimique est directement influencée par des facteurs tels que la précision des instruments de mesure des éléments et la sélection des tableaux d'expérience.

La méthode magnétique tend à produire des résultats de mesure relativement faibles en raison des différences entre les quantités physiques mesurées par différents instruments et des erreurs de mesure des instruments eux-mêmes. En outre, la morphologie et la distribution de la δ-ferrite peuvent être inégales dans les matériaux à faible teneur en δ-ferrite.

De mauvais emplacements d'échantillonnage peuvent entraîner une mauvaise reproductibilité et une mauvaise précision des résultats de la détermination.

Pendant les essais et la production, il est recommandé de ne pas se fier à une seule méthode pour mesurer la teneur en δ-ferrite des soudures et d'utiliser plusieurs méthodes pour une vérification mutuelle.

(1) Chacune des trois méthodes présente des avantages et des inconvénients et doit être choisie en fonction de la situation spécifique.

La méthode métallographique est une méthode d'essai destructive, mais elle fournit des résultats de mesure très fiables. Lors des essais, il est nécessaire de tenir compte du grossissement, de la position du champ de vision et des différences entre les diverses méthodes et principes, afin de sélectionner la méthode de mesure appropriée.

La méthode chimique permet d'obtenir facilement et rapidement des valeurs de détection basées sur la composition chimique connue du matériau. Toutefois, il est important de choisir un tableau d'expérience et une formule de calcul appropriés.

La méthode magnétique est une méthode d'inspection non destructive qui convient à l'inspection rapide de grands composants matériels sur site, mais sa valeur mesurée est faible.

(2) Les résultats de mesure obtenus à l'aide de la méthode de comparaison de l'atlas métallographique et de la méthode du diagramme chimique de Schaeffler sont similaires. De même, les résultats de mesure obtenus à l'aide de la méthode du numéro de grille, de la méthode de la section de grille et de la méthode des huit lignes dans la méthode de mesure métallographique sont également identiques. Par conséquent, ces méthodes peuvent être utilisées comme méthodes alternatives dans la détection réelle.