Vous êtes-vous déjà demandé comment les mesures précises façonnent le monde de l'ingénierie mécanique ? Cet article explore des outils essentiels tels que les règles en acier, les pieds à coulisse et les compas à vernier, en révélant leur utilisation et leur précision. Découvrez comment ces instruments garantissent la précision et la fiabilité d'innombrables projets d'ingénierie. Plongez dans cet article pour découvrir les secrets de la précision des mesures !

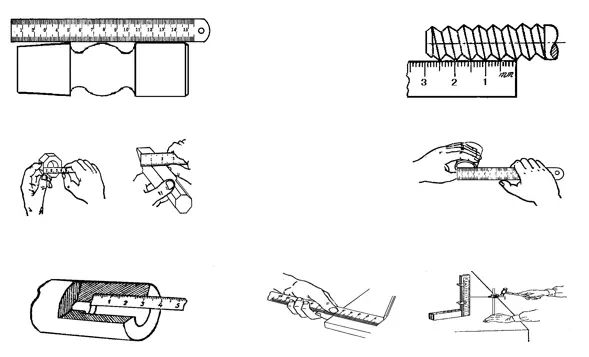

La règle en acier est l'outil de mesure de la longueur le plus simple qui soit, et elle existe en quatre tailles : 150 mm, 300 mm, 500 mm et 1000 mm. L'image suivante montre une règle en acier de 150 mm couramment utilisée.

Les règles en acier sont utilisées pour mesurer la longueur des pièces, mais leurs résultats ne sont pas très précis. En effet, l'espacement entre les marques sur une règle en acier est de 1 mm, et la largeur de chaque marque est comprise entre 0,1 et 0,2 mm.

Par conséquent, lors de la mesure, il peut y avoir des erreurs de lecture significatives. Seules les valeurs millimétriques peuvent être lues, et la plus petite valeur de lecture est de 1 mm. Les valeurs inférieures à 1 mm ne peuvent être qu'estimées.

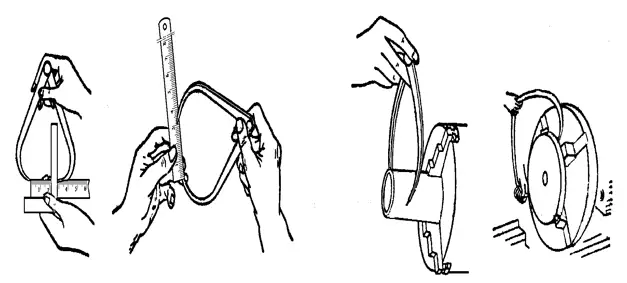

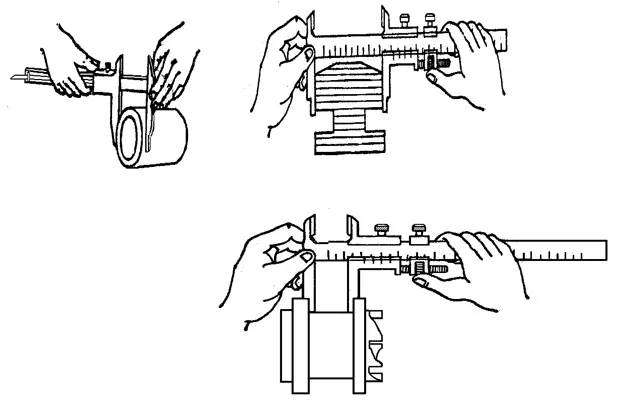

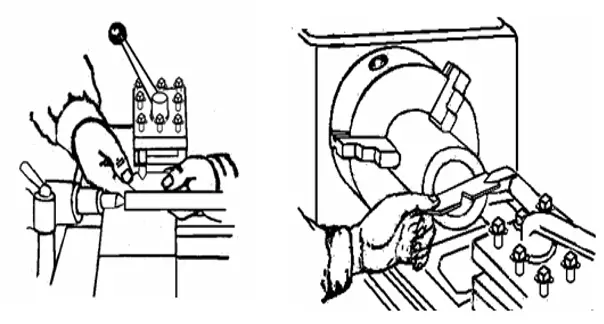

Méthode d'utilisation d'une règle en acier.

a) Mesurer la longueur.

b) Mesurer le pas de vis.

c) Mesurer la largeur.

d) Mesurer le diamètre interne.

e) Mesurer la profondeur.

f) Tracer des lignes.

La mesure directe du diamètre (arbre ou trou) d'une pièce à l'aide d'une règle en acier est moins précise. La raison en est que, outre l'erreur de lecture importante de la règle en acier elle-même, il est difficile de placer la règle en acier dans la bonne position sur le diamètre de la pièce.

Par conséquent, pour mesurer le diamètre des pièces, on peut utiliser une règle en acier et un pied à coulisse intérieur/extérieur.

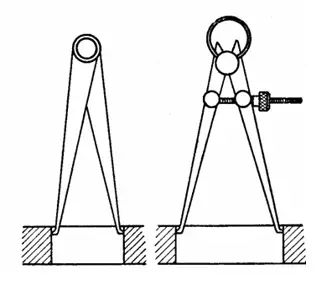

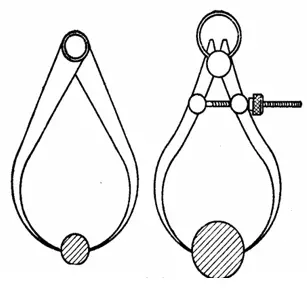

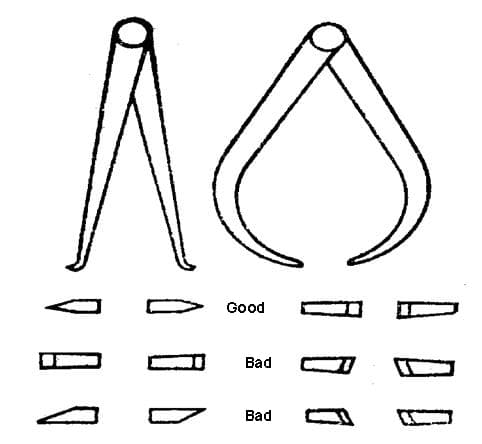

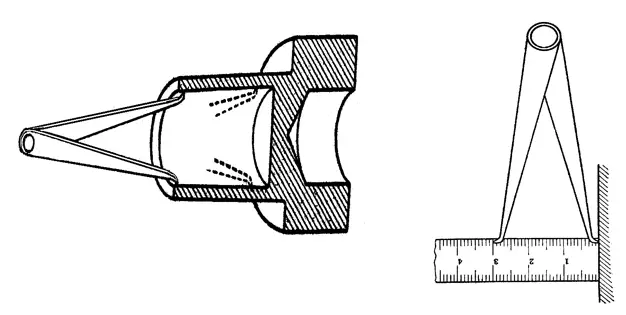

Il existe deux types de pieds à coulisse : les pieds à coulisse intérieurs et les pieds à coulisse extérieurs. Les pieds à coulisse intérieurs sont généralement utilisés pour mesurer les diamètres internes et les rainures, tandis que les pieds à coulisse extérieurs sont utilisés pour mesurer les diamètres externes.

Ils ne peuvent pas lire directement les résultats de la mesure, mais doivent transférer la mesure de la longueur sur une règle en acier pour la lire ou prendre la taille requise sur la règle en acier et vérifier ensuite si le diamètre de la pièce est conforme.

Les pieds à coulisse sont des outils de mesure simples qui se caractérisent par la simplicité de leur structure, leur facilité de fabrication, leur faible coût, leur entretien et leur utilisation.

Ils sont largement utilisés pour mesurer et contrôler des pièces ayant de faibles exigences dimensionnelles, en particulier pour mesurer et contrôler des pièces forgées et moulées. Les pieds à coulisse sont les outils de mesure les mieux adaptés à ces applications.

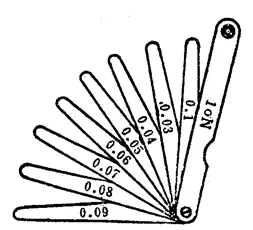

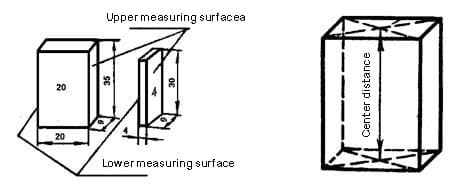

Jauge de palpage, également connue sous le nom de jauge d'épaisseur ou de jauge d'espacement.

Il est principalement utilisé pour vérifier la taille de l'espace entre deux surfaces en contact.

La jauge d'épaisseur est constituée de plusieurs couches de tôles d'acier d'épaisseurs différentes. Elles sont regroupées en ensembles et chaque ensemble contient plusieurs jauges. Chaque pièce de la jauge d'épaisseur possède deux surfaces de mesure parallèles et des marques d'épaisseur pour une utilisation combinée.

Pendant la mesure, une ou plusieurs pièces de la jauge d'épaisseur sont superposées et insérées dans l'espace en fonction de la taille de l'espace entre les surfaces en contact.

Par exemple, si une jauge de 0,03 mm peut être insérée dans l'espace alors qu'une jauge de 0,04 mm ne le peut pas, cela indique que l'espace est compris entre 0,03 mm et 0,04 mm, ce qui fait de la jauge d'épaisseur un type de jauge limite.

Lors de l'utilisation d'une jauge d'épaisseur, les points suivants doivent être pris en compte :

Sélectionnez le nombre approprié de jauges en fonction de l'écart entre les surfaces d'accouplement, mais utilisez le moins de jauges possible.

N'appliquez pas trop de force pendant la mesure pour éviter de plier ou de casser la jauge d'épaisseur.

Ne pas mesurer des pièces à température élevée.

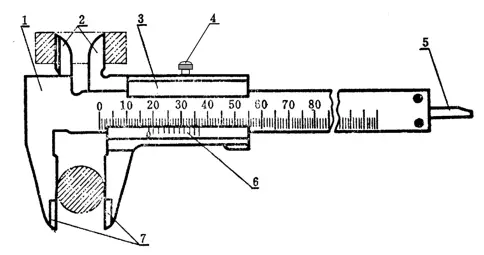

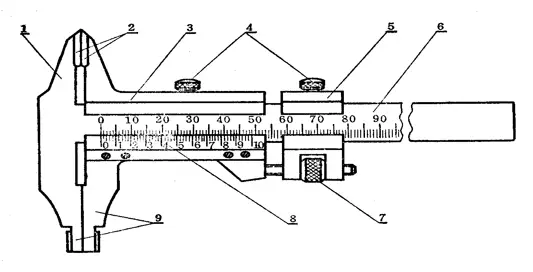

Les pieds à coulisse sont des outils de mesure fabriqués selon le principe de l'échelle de Vernier. Ils comprennent le pied à coulisse, la jauge de hauteur avec échelle de vernier, la jauge de profondeur avec échelle de vernier, le rapporteur d'angle (tel que le rapporteur universel à biseau) et le pied à coulisse pour dent d'engrenage.

Ces outils sont utilisés pour mesurer le diamètre extérieur, le diamètre intérieur, la longueur, la largeur, l'épaisseur, la hauteur, la profondeur, l'angle et l'épaisseur des dents d'engrenage des pièces et ont un large éventail d'applications.

Le pied à coulisse est un outil de mesure couramment utilisé, qui se caractérise par sa structure simple, sa facilité d'utilisation, sa précision moyenne et une large gamme de tailles mesurées.

Il peut être utilisé pour mesurer le diamètre extérieur, le diamètre intérieur, la longueur, la largeur, l'épaisseur, la profondeur, l'espacement des trous des pièces, etc. et a un large éventail d'applications.

Il existe trois types de formes structurelles pour le pied à coulisse.

(1) Un pied à coulisse avec une plage de mesure de 0 à 125 mm, constitué de mâchoires supérieure et inférieure en forme de lame de couteau et équipé d'une jauge de profondeur.

(2) Les pieds à coulisse avec des plages de mesure de 0-200 mm et 0-300 mm peuvent être fabriqués sous la forme de mâchoires inférieures avec des surfaces de mesure internes et externes et de mâchoires supérieures en forme de lame de couteau.

(3) Les pieds à coulisse avec des plages de mesure de 0-200 mm et 0-300 mm peuvent également être fabriqués sous la forme de mâchoires inférieures avec uniquement des surfaces de mesure internes et externes.

La plage de mesure et les valeurs de lecture correspondantes du pied à coulisse.

| Plage de mesure | Valeur de lecture du curseur | Plage de mesure | Valeur de lecture du curseur |

| 0~25 | 0.02 0.05 0.10 | 300~800 | 0.05 0.10 |

| 0~200 | 0.02 0.05 0.10 | 400~1000 | 0.05 0.10 |

| 0~300 | 0.02 0.05 0.10 | 600~1500 | 0.05 0.10 |

| 0~500 | 0.05 0.10 | 800~2000 | 0.10 |

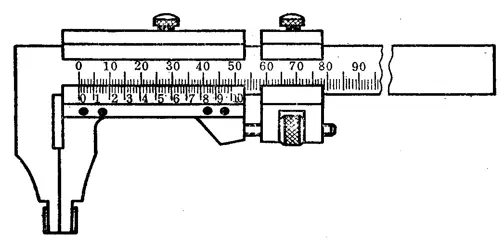

Le principe et la méthode de lecture du pied à coulisse.

Pour un pied à coulisse dont la valeur de lecture est de 0,1 mm, la distance entre chaque ligne de l'échelle principale est de 1 mm.

Lorsque la ligne zéro de l'échelle de Vernier est alignée avec la ligne zéro de la balance principale (les mâchoires sont fermées), la 10ème ligne de l'échelle de Vernier pointe exactement sur 9 mm sur la balance principale, alors qu'aucune des autres lignes de l'échelle de Vernier n'est alignée avec aucune ligne de la balance principale.

L'intervalle de mesure du pied à coulisse est calculé comme suit :

Intervalle = 9 mm ÷ 10 = 0,9 mm

La différence entre l'intervalle de l'échelle principale et l'intervalle de l'échelle du vernier est la suivante :

1 mm - 0,9 mm = 0,1 mm

Par conséquent, la lecture minimale qui peut être obtenue du pied à coulisse est de 0,1 mm, et aucune valeur inférieure ne peut être mesurée.

Un pied à coulisse avec une échelle de 0,05 mm.

Lorsque les deux mâchoires sont fermées et que la distance entre elles est de 39 mm, comme l'indique l'échelle principale, l'échelle du vernier de ce pied à coulisse est divisée en 20 parties égales. Par conséquent, la distance entre chaque division de l'échelle de vernier est calculée comme suit :

Distance entre les divisions sur l'échelle du vernier = 39mm ÷ 20 = 1,95mm

La différence entre la distance de deux graduations principales (2 mm) et la distance d'une graduation du vernier (1,95 mm) est :

2 mm - 1,95 mm = 0,05 mm

Par conséquent, la valeur minimale de lecture de ce pied à coulisse est de 0,05 mm.

De même, si la graduation du vernier comporte 20 divisions mais que la distance entre les mâchoires n'est que de 19 mm selon la graduation principale, le même principe s'applique.

Un pied à coulisse avec un vernier de 0,02 mm.

Lorsque les deux mâchoires sont fermées et que la distance entre elles est de 49 mm, comme l'indique l'échelle principale, l'échelle du vernier de ce pied à coulisse est divisée en 50 parties égales. Par conséquent, la distance entre chaque division de l'échelle de vernier est calculée comme suit :

Distance entre les divisions sur l'échelle du vernier = 49mm ÷ 50 = 0,98mm

La différence entre la distance d'une graduation principale (1 mm) et la distance d'une graduation de vernier (0,98 mm) est :

1 mm - 0,98 mm = 0,02 mm

Par conséquent, la valeur minimale de lecture de ce pied à coulisse est de 0,02 mm.

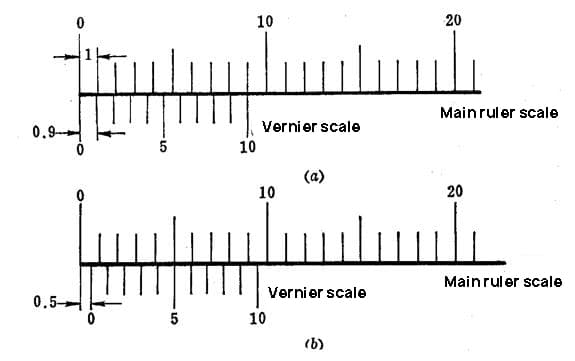

(a) Un pied à coulisse avec un vernier de 0,1 mm.

(b) Un pied à coulisse avec un vernier de 0,05 mm.

(c) Un pied à coulisse avec un vernier de 0,02 mm.

La précision de mesure du pied à coulisse.

Lors de la mesure ou du contrôle de la taille d'une pièce, il est nécessaire de choisir un outil de mesure approprié en fonction des exigences de précision de la taille de la pièce. Le pied à coulisse est un outil de mesure de précision moyenne, qui ne convient que pour mesurer et contrôler des dimensions de précision moyenne.

Il n'est pas raisonnable d'utiliser le pied à coulisse pour mesurer les pièces brutes ou les dimensions exigeant une grande précision.

La première peut facilement endommager l'outil de mesure, tandis que la seconde ne permet pas d'obtenir la précision de mesure requise, car tous les outils de mesure présentent certaines erreurs d'indication, qui sont énumérées dans le tableau ci-dessous.

| Valeur de lecture | Erreur totale d'indication |

| 0.02 | ±0.02 |

| 0.05 | ±0.05 |

| 0.10 | ±0.10 |

L'erreur d'indication du pied à coulisse est due à la précision de fabrication du pied à coulisse lui-même. Même s'il est utilisé correctement, le pied à coulisse peut toujours produire ces erreurs.

Par exemple, lorsqu'on utilise un pied à coulisse avec une valeur de lecture de 0,02 mm et une erreur d'indication de ±0,02 mm pour mesurer un arbre d'un diamètre de 50 mm, si la lecture du pied à coulisse est de 50,00 mm, le diamètre réel peut être de 50,02 mm ou de 49,98 mm.

Lors de l'utilisation de pieds à coulisse pour mesurer les dimensions des pièces, les points suivants doivent être pris en compte :

1. Avant d'effectuer une mesure, le pied à coulisse doit être nettoyé et inspecté pour s'assurer que les deux surfaces de mesure et les arêtes de mesure sont planes et non endommagées. Lorsque les deux mâchoires sont bien ajustées, il ne doit pas y avoir d'écart évident et les lignes de marquage du zéro du vernier et de l'échelle principale doivent être alignées l'une sur l'autre. Ce processus est appelé vérification de la position zéro du pied à coulisse.

2. Lorsque l'on déplace le cadre de l'étrier, il doit se déplacer en douceur, sans être trop lâche ou trop serré, et il ne doit pas y avoir de secousses. Lors de la fixation du cadre de l'étrier à l'aide d'une vis de fixation, les lectures de l'étrier ne doivent pas changer. Lorsque vous déplacez le cadre de l'étrier, n'oubliez pas de desserrer la vis de fixation et ne la rendez pas trop lâche afin de ne pas perdre le contrôle.

3. Lors de la mesure des dimensions extérieures des pièces mesurées, la ligne de jonction entre les deux faces de mesure du pied à coulisse doit être perpendiculaire à la surface mesurée et ne doit pas être oblique. Pendant la mesure, le pied à coulisse peut être légèrement secoué pour l'aligner verticalement. Ne jamais régler les deux mâchoires du pied à coulisse pour qu'elles soient proches ou même inférieures à la taille mesurée, et forcer le pied à coulisse sur la pièce. Les mâchoires se déformeraient ou les surfaces de mesure s'useraient prématurément, ce qui ferait perdre au pied à coulisse sa précision nécessaire.

Méthode de mesure correcte

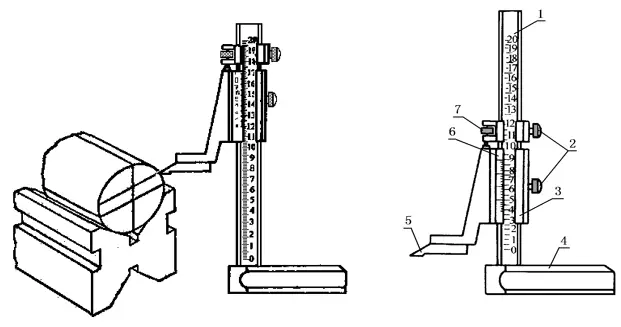

Le pied à coulisse de la jauge de hauteur, comme le montre l'image, est utilisé pour mesurer la hauteur des pièces et le marquage de précision.

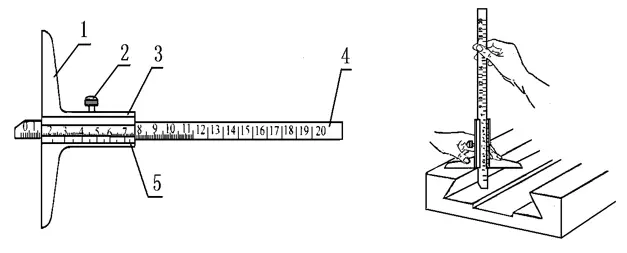

Le pied à coulisse de la jauge de profondeur, comme le montre l'image, est utilisé pour mesurer la dimension de profondeur ou la hauteur de marche et la profondeur de la rainure des pièces.

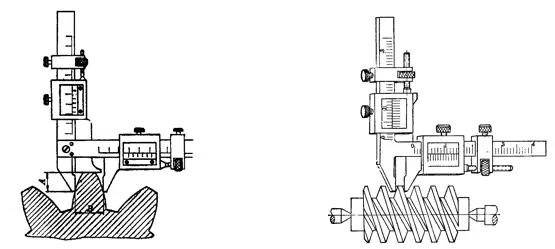

Le pied à coulisse avec épaisseur de dent est utilisé pour mesurer l'épaisseur et le sommet des dents des engrenages (ou des engrenages à vis sans fin). Ce type de pied à coulisse se compose de deux échelles principales perpendiculaires, chacune avec sa propre échelle de Vernier.

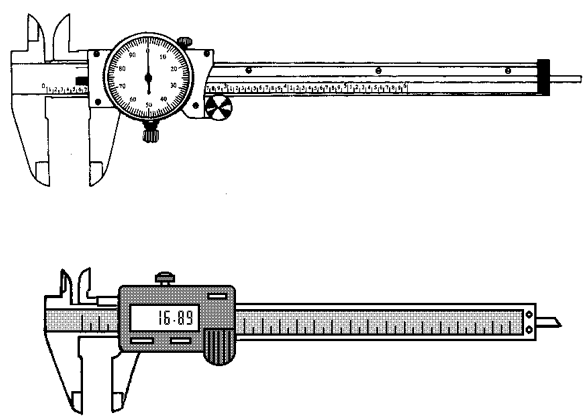

Tous les types de pieds à coulisse mentionnés ci-dessus ont un problème commun, à savoir que les lectures ne sont pas très claires et peuvent facilement être mal interprétées. Il est parfois nécessaire d'utiliser une loupe pour agrandir la portion de lecture.

Afin d'éliminer l'erreur de parallaxe causée par l'inclinaison de la ligne de visée lors de la lecture, certains pieds à coulisse sont équipés de micromètres, devenant ainsi des pieds à coulisse micrométriques, ce qui facilite une lecture précise et améliore la précision de la mesure.

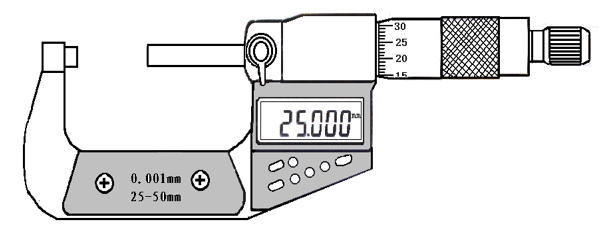

Il existe également un type de pied à coulisse à affichage numérique, qui affiche directement les dimensions mesurées sur la surface de la pièce en chiffres. Son utilisation est extrêmement pratique.

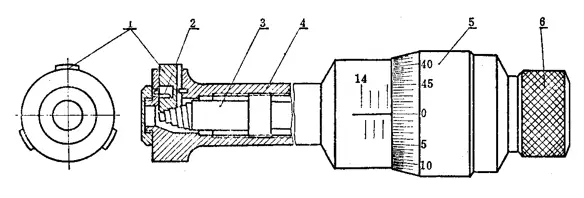

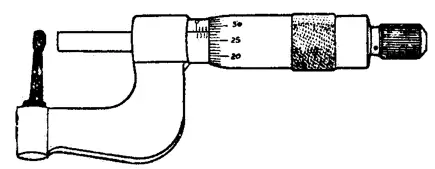

Instruments fabriqués selon le principe de filetage de la vis Les micromètres sont appelés micromètres à filetage. Ils ont une plus grande précision de mesure que les pieds à coulisse de Vernier et sont plus flexibles dans leurs mesures, c'est pourquoi ils sont souvent utilisés lorsqu'une grande précision d'usinage est requise.

Les micromètres à filetage couramment utilisés ont des échelles graduées en centièmes de millimètre (0,01 mm) et en millièmes de millimètre (0,001 mm).

Actuellement, dans les ateliers, on utilise un grand nombre de micromètres à filetage à échelle de lecture de centièmes de millimètre (0,01 mm).

Il existe de nombreux types d'échelles de lecture au centième de millimètre, couramment utilisées dans les ateliers d'usinage mécanique, notamment les micromètres de diamètre extérieur, les micromètres de diamètre intérieur, les micromètres de profondeur, les micromètres de filetage et les micromètres d'épaisseur de dent d'engrenage.

Ils sont respectivement utilisés pour mesurer ou contrôler le diamètre extérieur, le diamètre intérieur, la profondeur, l'épaisseur, le point médian du filetage et la longueur normale de l'engrenage.

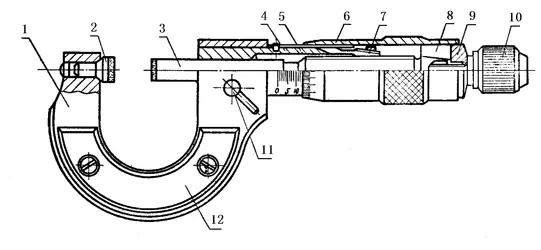

1. Cadre ; 2. enclume de mesure fixe ; 3. vis de mesure ; 4. douille de broche filetée ; 5. douille d'échelle fixe ; 6. douille de vernier ; 7. écrou de réglage ; 8. connecteur ; 9. rondelle ; 10. dispositif de mesure de la force ; 11. vis de blocage ; 12. plaque isolante.

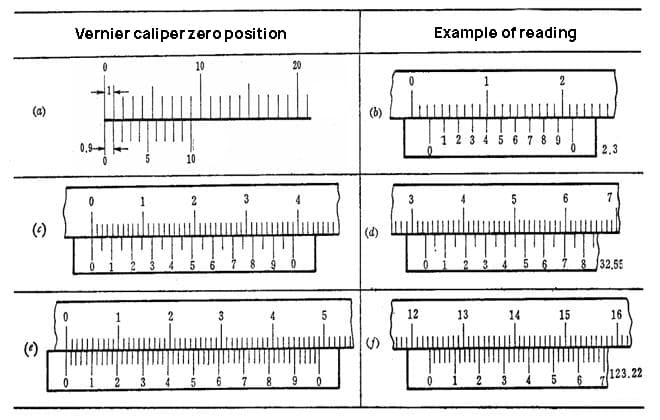

Méthode de lecture du pied à coulisse

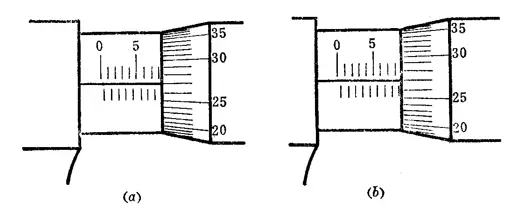

L'échelle circulaire du micromètre est marquée de 50 lignes également espacées, et lorsque le micromètre est tourné d'un tour complet, la vis de mesure avance ou recule de 0,5 mm.

Lorsque le barillet du micromètre tourne d'une petite division sur sa propre échelle circulaire, la distance entre les deux surfaces de mesure qui tournent est :

0,5 ÷ 50 = 0,01 (mm).

Par conséquent, on peut savoir que le mécanisme de lecture en spirale du pied à coulisse peut lire correctement la valeur de 0,01 mm, ce qui signifie que la valeur de lecture du pied à coulisse est de 0,01 mm.

La méthode de lecture spécifique du pied à coulisse peut être divisée en trois étapes :

(1) Lire la taille de la ligne graduée exposée sur le manchon fixe, et veiller à ne pas manquer la valeur de la ligne graduée de 0,5 mm qui doit être lue.

(2) Lisez la taille sur le barillet du micromètre et voyez quelle division de la circonférence du barillet du micromètre s'aligne sur le repère de la ligne centrale du manchon fixe. Multipliez le nombre de divisions par 0,01 mm pour obtenir la taille sur le cylindre du micromètre.

(3) Additionner les deux nombres ci-dessus pour obtenir la taille mesurée sur le pied à coulisse.

Comme le montre la figure (a), la taille lue sur le manchon fixe est de 8 mm et la taille lue sur le barillet du micromètre est de 27 (divisions) x 0,01 mm = 0,27 mm. L'addition des deux nombres ci-dessus donne une taille mesurée de la pièce à inspecter de 8,27 mm.

Dans la figure (b), la taille lue sur le manchon fixe est de 8,5 mm et la taille lue sur le barillet du micromètre est de 27 (divisions) x 0,01 mm = 0,27 mm. L'addition des deux nombres ci-dessus donne une taille mesurée de la pièce à inspecter de 8,77 mm.

Lorsque vous utilisez un pied à coulisse pour mesurer les dimensions d'une pièce, veillez à respecter les points suivants :

(1) Avant utilisation, nettoyer les deux faces de mesure du pied à coulisse et faire tourner le dispositif de mesure de la force pour mettre en contact les deux faces de mesure (si la limite supérieure de la mesure est supérieure à 25 mm, insérer une jauge de réglage ou un bloc de taille correspondant entre les deux faces de mesure), et il ne doit pas y avoir d'écart ou de phénomène de fuite de lumière sur la surface de contact. En même temps, alignez brièvement le micromètre et le manchon fixe à zéro.

(2) Lors de la rotation du dispositif de mesure de la force, le micromètre doit pouvoir se déplacer librement le long du manchon fixe, sans blocage ni rigidité.

(3) Avant la mesure, essuyez la surface mesurée de la pièce afin d'éviter d'affecter la précision de la mesure en raison de la présence de saletés. Il est absolument interdit d'utiliser un pied à coulisse pour mesurer des surfaces abrasives, afin d'éviter d'endommager la précision de la surface de mesure. Il n'est pas non plus recommandé d'utiliser un pied à coulisse pour mesurer des pièces dont la surface est rugueuse, car cela peut entraîner une usure prématurée des surfaces de mesure.

(4) Lorsque vous utilisez un pied à coulisse pour mesurer une pièce, tenez le capuchon rotatif du dispositif de mesure de la force pour tourner la vis du micromètre, de sorte que la face de mesure maintienne la pression de mesure standard, c'est-à-dire lorsque vous entendez un "clic", indiquant que la pression est appropriée, et que vous pouvez commencer à lire la mesure. Veillez à éviter les erreurs de mesure dues à une pression de mesure inégale.

(5) Lorsque vous utilisez un pied à coulisse pour mesurer des pièces, assurez-vous que la vis du micromètre est alignée dans le sens de la pièce à mesurer.

(6) Lorsque vous mesurez une pièce à l'aide d'un pied à coulisse, il est préférable de lire la mesure lorsqu'elle est encore sur la pièce, puis de retirer le pied à coulisse après avoir relâché la pression. Cela permet de réduire l'usure des faces de mesure.

(7) Lors de la lecture de la valeur mesurée sur le pied à coulisse, veillez à ne pas vous tromper de 0,5 mm.

(8) Pour obtenir des résultats de mesure précis, il est recommandé d'effectuer une deuxième mesure à la même position.

(9) Pour les pièces anormalement chaudes, ne pas effectuer de mesures afin d'éviter les erreurs de lecture.

(10) Lors de l'utilisation d'un pied à coulisse extérieur d'une seule main, tenir le manchon mobile avec le pouce et l'index ou le majeur, accrocher le petit doigt au cadre et le presser contre la paume. Ensuite, tourner le dispositif de mesure de la force avec le pouce et l'index pour prendre la mesure.

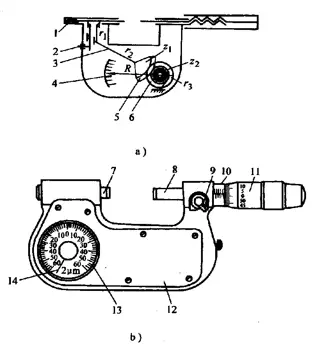

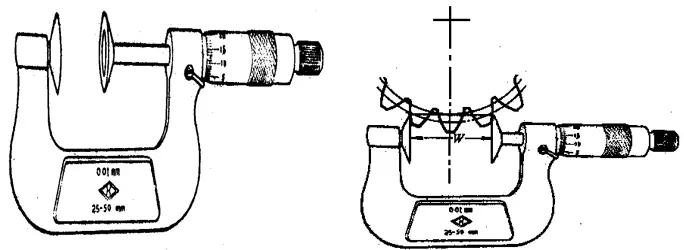

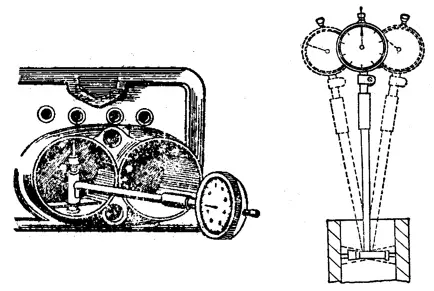

Levier Cadran Indicateur

Le comparateur à levier, également connu sous le nom de comparateur, est un instrument de mesure de précision composé de la partie micrométrique d'un micromètre extérieur et du mécanisme d'indication d'une jauge de profondeur à levier.

Un comparateur, également connu sous le nom de comparateur à cadran, est le principal outil utilisé pour trouver le centre d'un arbre ou d'une autre pièce cylindrique. Il mesure de petites distances linéaires et fournit des relevés précis pour assurer l'alignement et la précision pendant les processus d'usinage.

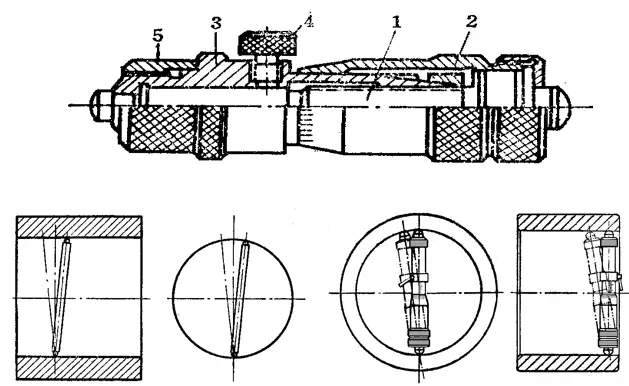

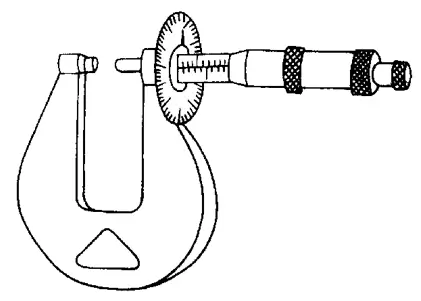

Pied à coulisse intérieur

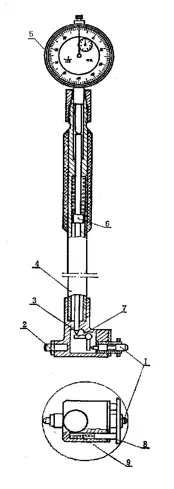

Le pied à coulisse intérieur, comme indiqué sur l'image, est lu selon la même méthode que le pied à coulisse extérieur.

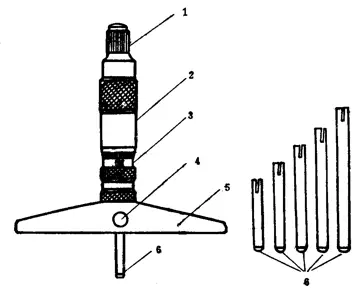

Pied à coulisse de profondeur

Le pied à coulisse de profondeur, tel qu'illustré sur la photo, est utilisé pour mesurer les petits diamètres intérieurs et les largeurs de rainures sur les surfaces internes. Sa caractéristique est qu'il est facile de trouver le diamètre correct d'un trou interne et qu'il est pratique à utiliser pour les mesures.

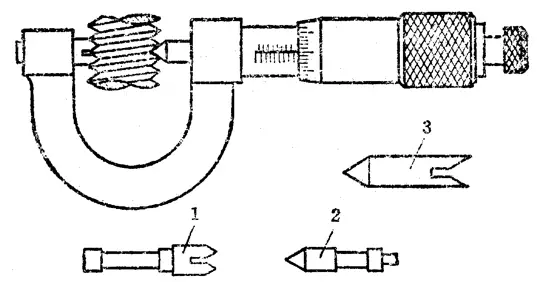

Micromètre intérieur à trois mors

Le micromètre intérieur à trois mors convient à la mesure précise du diamètre intérieur des trous de petite et moyenne taille, en particulier pour la mesure du diamètre des trous profonds.

La plage de mesure (mm) comprend : 6-8, 8-10, 10-12, 11-14, 14-17, 17-20, 20-25, 25-30, 30-35, 35-40, 40-50, 50-60, 60-70, 70-80, 80-90, 90-100.

La position zéro du micromètre intérieur à trois mors doit être calibrée à l'intérieur d'un trou standard.

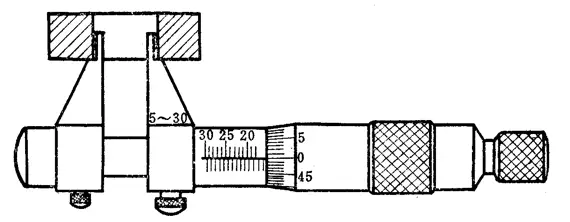

Pied à coulisse à denture

Le pied à coulisse pour dent d'engrenage, comme le montre l'image, est principalement utilisé pour mesurer les longueurs de deux lignes normales différentes sur les engrenages cylindriques extérieurs qui s'engrènent.

Il peut également être utilisé pour vérifier les dimensions de la forme originale d'un engrenage le long de sa ligne normale lors de l'inspection de la précision d'une machine à tailler les engrenages.

Sa structure est similaire à celle du pied à coulisse extérieur, sauf qu'il possède deux mâchoires de mesure (faces de mesure) avec des plans précis installés sur la surface de mesure au lieu des faces de mesure d'origine.

Pied à coulisse d'épaisseur de paroi

Le pied à coulisse d'épaisseur de paroi, comme le montre l'image, est principalement utilisé pour mesurer l'épaisseur de paroi de pièces tubulaires de précision. Les faces de mesure du pied à coulisse d'épaisseur de paroi sont incrustées de alliage dur pour améliorer sa durée de vie.

Plage de mesure (mm) : 0-10, 0-15, 0-25, 25-50, 50-75, 75-100. Valeur de lecture (mm) 0,01

Pied à coulisse d'épaisseur

Le pied à coulisse d'épaisseur, comme le montre l'image, est principalement utilisé pour mesurer l'épaisseur des éléments suivants tôle.

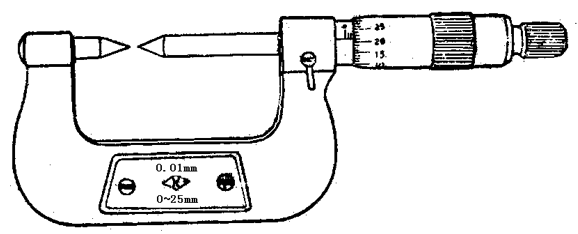

Pied à coulisse à mâchoire pointue

Le pied à coulisse à mâchoire pointue, comme le montre l'image, est principalement utilisé pour mesurer l'épaisseur, la longueur, le diamètre et les petites rainures des pièces. Par exemple, il peut être utilisé pour mesurer le diamètre de la rainure des mèches et des tarauds à filets pairs.

Pied à coulisse

Le pied à coulisse pour filetage, comme le montre l'image, est principalement utilisé pour mesurer le diamètre de pas d'un filetage standard.

1, 2 Tête de mesure à deux points 3. Bague de réglage

Pied à coulisse de profondeur

Le pied à coulisse de profondeur, comme le montre l'image, est utilisé pour mesurer la profondeur des trous, la profondeur des rainures, la hauteur des marches et d'autres dimensions. Sa structure est similaire à celle d'un pied à coulisse extérieur, sauf qu'il possède une base au lieu d'un cadre et d'une face de mesure.

Pied à coulisse extérieur numérique

Récemment, les pieds à coulisse extérieurs numériques sont devenus plus populaires en Chine en raison de leur facilité d'utilisation. Ces pieds à coulisse affichent les mesures sous forme numérique, ce qui élimine la nécessité d'une interprétation manuelle.

Certains pieds à coulisse numériques sont également dotés d'un manchon fixe avec des marques qui permettent des lectures aussi petites que 0,002 mm ou même 0,001 mm à l'aide d'un curseur gradué.

L'utilisation et la précision des cales de jauge

La cale étalon, également connue sous le nom de "cale étalon", est l'outil de mesure le plus fondamental utilisé dans l'industrie de la fabrication de machines. Elle sert d'intermédiaire pour transférer les mesures entre une longueur standard et les dimensions d'une pièce.

En raison de leur grande précision, les cales étalons constituent la référence en matière de mesure de longueur dans le domaine de la mesure technique.

La dimension utile d'une cale étalon ne correspond pas à la distance entre deux surfaces de mesure, car ces surfaces ne sont pas absolument parallèles.

Par conséquent, la dimension utile d'une cale étalon se réfère à sa longueur centrale, qui est la distance verticale entre le centre d'une surface de mesure et la surface de collage (dont la qualité de surface est compatible avec celle de la cale étalon) de l'autre surface de mesure.

Chaque cale est marquée avec sa taille de travail : lorsque la taille de la cale est égale ou supérieure à 6 mm, la marque de travail se trouve sur une surface non travaillante ; lorsque la cale est inférieure à 6 mm, la taille de travail est directement marquée sur la surface de mesure.

Les cales étalons sont classées en cinq degrés de précision en fonction de la précision de leurs dimensions de travail (c'est-à-dire les longueurs centrales) et de la précision du parallélisme de la planéité entre les deux surfaces de mesure.

Ces grades sont 00, 0, 1, 2 et 3. La précision de la cale étalon de grade 0 est la plus élevée, avec des dimensions de travail et un parallélisme de planéité très précis, et une erreur de quelques microns seulement. Elles sont généralement utilisées par les instituts de métrologie provinciaux et municipaux pour étalonner les instruments de précision.

La précision de la cale d'épaisseur de grade 1 est légèrement inférieure, suivie par celle de la cale d'épaisseur de grade 2. La précision de la cale de 3 grades est la plus faible et est généralement utilisée dans les stations de mesure des usines ou des ateliers pour étalonner les outils de mesure de précision couramment utilisés.

Les cales étalons sont des normes dimensionnelles précises difficiles à fabriquer.

Afin de garantir que les cales étalons présentant des écarts plus importants dans les tailles de travail puissent encore être utilisées comme étalons de longueur précis, leurs tailles de travail peuvent être vérifiées avec plus de précision, et la valeur de correction provenant de l'étalonnage des cales étalons est ajoutée lors de l'utilisation.

Bien que cette méthode soit plus compliquée à utiliser, elle permet d'utiliser des cales étalons avec des écarts plus importants comme normes dimensionnelles précises.

Les cales étalons sont des outils de mesure précis, et les points suivants doivent être pris en compte lors de leur utilisation :

Avant utilisation, lavez l'huile antirouille avec de l'essence, puis essuyez-le avec une peau de chamois propre ou un chiffon doux. N'utilisez pas de fil de coton pour essuyer la surface de travail de la cale étalon afin d'éviter d'endommager la surface de mesure.

Ne manipulez pas directement la cale de jauge nettoyée avec vos mains ; posez-la plutôt sur un chiffon doux avant de la manipuler. Si vous devez manipuler la cale de jauge avec vos mains, lavez-les d'abord et tenez la cale sur sa surface non fonctionnelle.

Lorsque vous placez la cale étalon sur un établi, la surface non travaillante de la cale doit être en contact avec la surface de travail. Ne placez pas la cale d'épaisseur sur des plans, car les produits chimiques résiduels sur la surface des plans peuvent faire rouiller la cale d'épaisseur.

Ne pas pousser ou frotter la surface de travail de la cale de jauge contre la surface non travaillée afin d'éviter de rayer la surface de mesure.

Après utilisation, nettoyez rapidement le bloc de jauge avec de l'essence, essuyez-le avec un chiffon doux, appliquez de l'huile antirouille et rangez-le dans une boîte prévue à cet effet. En cas d'utilisation fréquente, le bloc de jauge peut être stocké dans un cylindre de séchage après avoir été nettoyé sans appliquer d'huile antirouille.

Il n'est absolument pas permis de conserver des cales de jauge collées ensemble pendant une longue période afin d'éviter les dommages inutiles causés par le collage des métaux.

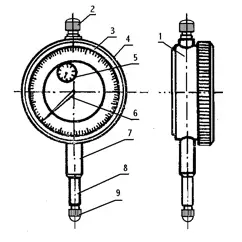

Les outils de mesure indicatifs sont des instruments de mesure qui indiquent les résultats de la mesure à l'aide d'une aiguille.

Les outils de mesure d'indication couramment utilisés dans les ateliers comprennent les indicateurs à cadran, les indicateurs numériques, les indicateurs à cadran à levier et les indicateurs de diamètre interne.

Ils sont principalement utilisés pour calibrer la position d'installation des pièces, vérifier la précision de la forme et la précision de la position mutuelle des pièces, ainsi que pour mesurer le diamètre intérieur des pièces, etc.

Les indicateurs à cadran et les indicateurs numériques sont utilisés pour calibrer les positions d'installation des pièces ou des montages, ainsi que pour vérifier la précision de la forme ou la précision de la position mutuelle des pièces.

Il n'y a pas de grande différence dans le principe structurel entre eux, si ce n'est que la précision de lecture des indicateurs numériques est plus élevée. La valeur de lecture d'un indicateur numérique est de 0,001 mm, tandis que celle d'un comparateur est de 0,01 mm.

Les indicateurs à cadran et les indicateurs numériques sont divisés en trois degrés de précision : 0, 1 et 2, le degré 0 ayant une plus grande précision. Lorsque vous utilisez des comparateurs à cadran ou des indicateurs numériques, vous devez choisir le degré de précision et la plage de mesure appropriés en fonction de la forme et des exigences de précision de la pièce.

Lors de l'utilisation de comparateurs à cadran ou d'indicateurs numériques, il convient de faire attention aux points suivants :

(1) Avant l'utilisation, vérifiez la flexibilité de la tige de mesure. Poussez doucement la tige de mesure, elle doit se déplacer avec souplesse à l'intérieur du manchon sans se coincer. Après chaque détente, l'aiguille doit revenir à sa position initiale.

(2) En cas d'utilisation d'un comparateur ou d'un indicateur numérique, celui-ci doit être fixé sur un support fiable. serrage (tel qu'un support de table universel ou une base magnétique). Le dispositif de serrage doit être placé de manière stable afin d'éviter des résultats de mesure imprécis ou d'endommager le comparateur en raison de son instabilité.

Indicateur de diamètre interne :

Un indicateur de diamètre intérieur est une combinaison d'un cadre de type levier de mesure interne et d'un comparateur, comme le montre la figure. Il est utilisé pour mesurer ou vérifier le trou intérieur, le diamètre du trou profond et la précision de la forme des pièces.

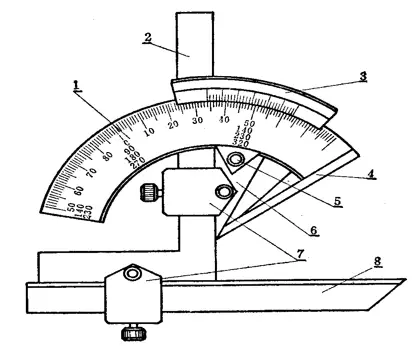

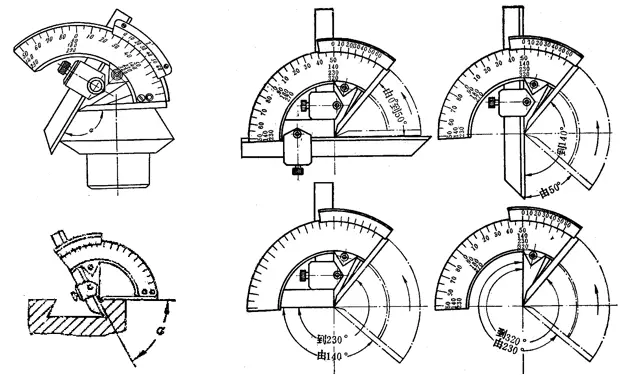

Règle d'angle universelle :

Une règle d'angle universelle est un outil de mesure d'angle utilisé pour mesurer les angles intérieurs et extérieurs de pièces de précision ou pour tracer des lignes d'angle. Il comprend un rapporteur et une règle d'angle universelle.

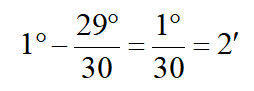

Les lignes d'échelle sur la base de la règle angulaire universelle sont marquées tous les 1º. Comme il y a 30 grilles sur le curseur, l'angle total couvert par ces grilles est de 29º.

Par conséquent, la différence de degré entre chaque ligne de la grille est :

Oui, la précision de la règle angulaire universelle est de 2′.

La méthode de lecture de la règle angulaire universelle est similaire à celle d'un pied à coulisse. Il faut d'abord lire la valeur de l'angle avant la ligne zéro du curseur, puis lire la valeur des "minutes" sur l'échelle du curseur. La somme de ces deux valeurs correspond à la valeur de l'angle mesuré de la pièce.

Dans la règle angulaire universelle, la règle de base 4 est fixée sur la base, et la règle angulaire 2 est fixée sur la plaque circulaire à l'aide d'un bloc de verrouillage 7. La règle mobile 8 est fixée à la règle d'angle par un bloc de verrouillage.

Si la règle d'angle 2 est retirée, la règle droite 8 peut être fixée sur la plaque circulaire. Comme la règle d'angle 2 et la règle droite 8 peuvent être déplacées et interchangées, la règle d'angle universelle peut mesurer n'importe quel angle de 0° à 320°, comme le montre la figure suivante.

Comme le montre la figure ci-dessus, lorsque la règle d'angle et la règle droite sont entièrement assemblées, la règle d'angle universelle peut mesurer des angles extérieurs de 0° à 50°.

Lorsque seule la règle droite est installée, elle peut mesurer des angles de 50° à 140°. Lorsque seule la règle d'angle est installée, il peut mesurer des angles de 140° à 230°.

Si l'on retire la règle de l'angle et la règle de la droite, il peut mesurer des angles de 230° à 320° (c'est-à-dire des angles intérieurs de 40° à 130°).

Sur les lignes d'échelle de la base de la règle universelle d'angle, les marquages d'angle de base vont seulement de 0° à 90°. Si l'angle mesuré est supérieur à 90°, une valeur de base (90°, 180°, 270°) doit être ajoutée à la lecture. Lorsque la plage d'angles mesurés est :

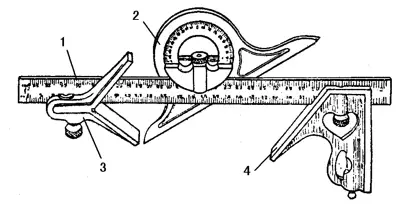

Rapporteur universel de biseau

Le rapporteur universel de biseau est représenté sur la figure. Il est principalement utilisé pour mesurer les angles généraux, les longueurs, les profondeurs, l'horizontalité ainsi que pour localiser le centre des pièces circulaires.

Elle est également connue sous le nom de règle universelle d'angle en acier, de rapporteur d'angle universel et de règle d'angle combinée. Elle se compose d'une règle en acier (1), d'un rapporteur mobile (2), d'une jauge d'angle centrale (3) et d'une jauge d'angle fixe (4). La longueur de la règle en acier est de 300 mm.

1- Règle en acier

2- Rapporteur mobile

3- Jauge d'angle centrale

4- Jauge d'angle fixe

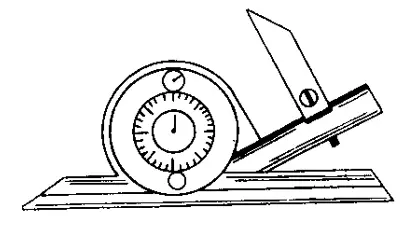

Rapporteur avec échelle de Vernier

Le rapporteur avec échelle à vernier est représenté sur la figure. Il est utilisé pour mesurer n'importe quel angle et sa précision est supérieure à celle d'un rapporteur général. La plage de mesure est de 4×90º, avec une valeur de lecture de 2′ et 5′, et une plage de 0-360º avec une valeur de graduation de 5′.

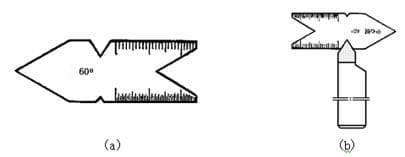

Jauge centrale

La jauge centrale est illustrée dans la figure (a). Elle est principalement utilisée pour contrôler l'angle des filets et des outils de filetage (voir figure (b)), et pour corriger la position des outils de filetage pendant l'installation.

Lors de la coupe de filets, des exigences plus élevées sont imposées à l'installation des outils de filetage afin de garantir une forme de dent correcte. Pour les filets triangulaires, la forme des dents doit être symétrique et perpendiculaire à l'axe de la pièce, c'est-à-dire que les deux demi-angles doivent être égaux.

Pour rendre les deux demi-angles égaux lors de l'installation, la jauge centrale peut être utilisée comme le montre la figure 6-9. La précision de l'aiguille supérieure du tour peut également être vérifiée. Il existe deux spécifications : 55º et 60º.

Barre sinusoïdale

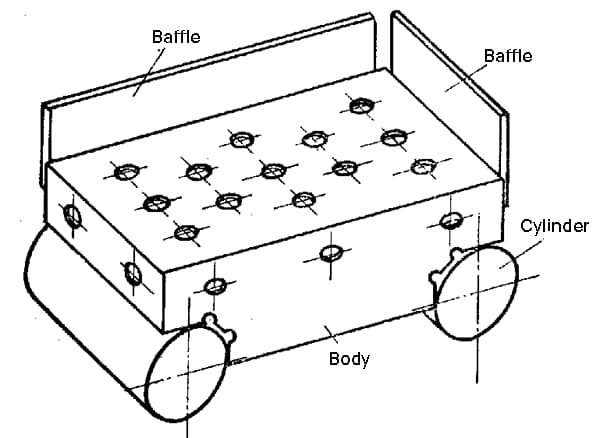

La barre sinusoïdale est un outil de mesure utilisé pour vérifier avec précision les angles et les congés des pièces et des gabarits. Elle est mesurée à l'aide de la relation trigonométrique du sinus, d'où son nom de barre sinusoïdale ou de règle sinusoïdale.

Le corps principal de la barre sinusoïdale présente des surfaces de travail de précision et deux cylindres de précision, et peut être équipé de quatre butées (dont deux seulement sont installées en cours d'utilisation) perpendiculaires l'une à l'autre, servant de plaques de positionnement pour placer les pièces pendant la mesure.

Il existe deux types de barres sinusoïdales domestiques : larges et étroites.

Spécifications de la barre sinusoïdale.

| Distance au centre entre deux cylindres | Diamètre du cylindre | Largeur de l'établi (mm) | Niveau de précision |

| (mm) | (mm) | Étroite Large | |

| 100 | 20 | 25 80 | 0,1 niveau |

| 200 | 30 | 40 80 |

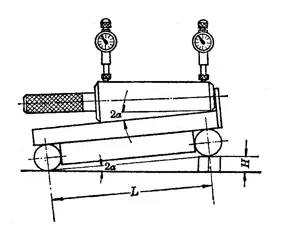

La figure suivante est un schéma de la mesure de l'angle de conicité d'une jauge de bouchon conique à l'aide d'une barre sinusoïdale.

Lors de l'utilisation d'une barre sinusoïdale pour mesurer l'angle d'une pièce, telle qu'une jauge à bouchon conique, placez d'abord la barre sinusoïdale sur une plate-forme de précision et placez la pièce à mesurer sur la surface de travail de la barre sinusoïdale, la surface de positionnement de la pièce à mesurer reposant à plat contre la butée de la barre sinusoïdale (telle que la face avant de la jauge à bouchon conique contre la butée avant de la barre sinusoïdale).

Placez une cale sous l'un des cylindres de la barre sinusoïdale et utilisez un comparateur pour vérifier la hauteur de la pièce sur toute sa longueur.

Ajustez la taille de la cale étalon de manière à ce que la lecture du comparateur soit la même sur toute la longueur de la pièce. À ce stade, vous pouvez utiliser la formule du sinus d'un triangle droit pour calculer l'angle de la pièce.

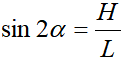

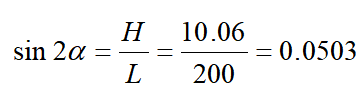

Formule sinusoïdale :

Où ?

Par exemple, lors de la mesure de l'angle de conicité d'une jauge à bouchon conique à l'aide d'une barre sinusoïdale étroite avec un entraxe L=200 mm, et lorsque la cale de jauge est placée sous un cylindre d'une hauteur H=10,06 mm, le comparateur affiche la même valeur sur toute la longueur de la jauge à bouchon conique. À ce stade, le calcul de l'angle de conicité de la jauge à bouchon conique est le suivant :

En consultant le tableau des fonctions sinusoïdales, nous obtenons 2α=2º53′. Par conséquent, l'angle de conicité réel de la jauge de bouchon conique est de 2º53′.

Support de mesure d'angle d'outil

Les angle de l'outil Le pied de mesure est un instrument spécial utilisé pour mesurer les angles des outils de coupe. Il se compose d'une base 1, d'un tableau indicateur 2, d'une plate-forme 3, d'un bloc de positionnement 4, d'un pointeur 5, d'une plaque sectorielle 6, d'une colonne 7 et d'un écrou 8. La base 1 a la forme d'un disque avec des échelles de 100° de part et d'autre de la ligne zéro. La plate-forme 3 peut tourner à gauche et à droite autour de l'axe Z de la base, et l'angle de rotation peut être indiqué par le tableau indicateur 2 fixé au bas de la plate-forme. La plaque sectorielle 6 a des échelles de ±45°. L'aiguille 5 peut tourner autour de son axe et l'angle de rotation peut être indiqué sur l'échelle de la plaque sectorielle. L'extrémité inférieure de l'aiguille 5 est une plaque de mesure qui comporte une lame inférieure A, une lame droite B, une lame gauche C et une surface de mesure frontale D. La colonne 7 est filetée. La rotation de l'écrou 8 permet de déplacer la plaque sectorielle 6 vers le haut et vers le bas.

Le niveau à bulle est un outil de mesure couramment utilisé pour mesurer les changements d'angle. Il est principalement utilisé pour mesurer la position horizontale des pièces d'une machine les unes par rapport aux autres et la planéité, rectitudeet la perpendicularité de l'équipement lors de l'installation. Il peut également mesurer la faible inclinaison des pièces.

Les niveaux à bulle couramment utilisés comprennent les niveaux à bulle à ligne, les niveaux à bulle à cadre et les niveaux à bulle à collimateur optique numérique, etc.

Niveau à bulle d'air

La figure suivante montre un niveau à bulle couramment utilisé par les mécaniciens. Le niveau à bulle se compose d'une surface de base en forme de V, qui constitue la surface de travail, et d'un niveau (communément appelé "bulle") parallèle à la surface de travail. La planéité de la surface de travail et le parallélisme du niveau par rapport à la surface de travail sont très précis.

Lorsque la surface de base du niveau à bulle est placée dans une position horizontale précise, la bulle du niveau se trouve dans la position centrale (c'est-à-dire la position horizontale).

Lorsqu'il existe une faible différence entre la surface de base du niveau à bulle et la position horizontale (c'est-à-dire lorsque les deux extrémités de la surface de base du niveau à bulle sont à des hauteurs différentes), la bulle du niveau se déplace toujours vers le côté le plus élevé du niveau sous l'effet de la gravité, ce qui est le principe de l'utilisation du niveau à bulle.

Lorsque la différence de hauteur entre les deux extrémités est faible, la bulle ne bouge que légèrement, mais lorsque la différence de hauteur entre les deux extrémités est importante, le mouvement de la bulle est également important et la différence de hauteur entre les deux extrémités peut être lue sur l'échelle du niveau.

Spécification de la jauge de niveau :

| Variétés | Dimensions totales (mm) | Valeur du diplôme | |||

| long | large | élevé | groupe | (mm/m) | |

| Type de boîte | 100 | 25~35 | 100 | I | 0.02 |

| 150 | 30~40 | 150 | |||

| 200 | 35~40 | 200 | |||

| 250 | 40~50 | 250 | II | 0.03~0.05 | |

| 300 | 300 | ||||

| Forme de barre | 100 | 30~35 | 35~40 | ||

| 150 | 35~40 | 35~45 | |||

| 200 | 40~45 | 40~50 | Ⅲ | 0.06~0.15 | |

| 250 | |||||

| 300 | |||||

Explication de la valeur de graduation de la jauge de niveau de barre

Par exemple, si la valeur de la graduation est de 0,03 mm/m, cela signifie que lorsque la bulle se déplace d'une grille, la différence de hauteur entre les deux extrémités d'une longueur mesurée de 1 m est de 0,03 mm. En outre, l'utilisation d'une jauge de niveau de 200 mm de long avec une valeur de graduation de 0,05 mm/m pour mesurer la planéité d'un plan de 400 mm de long.

Tout d'abord, placez l'indicateur de niveau sur le côté gauche de l'avion. Si la bulle se déplace de deux grilles vers la droite, placez la jauge de niveau sur le côté droit du plan. Si la bulle se déplace de trois grilles vers la gauche, cela indique que le plan est une surface convexe, plus haute au milieu et plus basse des deux côtés.

Quelle est la hauteur du milieu ? Si l'on regarde du côté gauche, le milieu est plus haut de deux grilles que l'extrémité gauche, ce qui signifie que pour une longueur mesurée de 1 m, le milieu est plus haut de 2×0,05=0,10 mm. Étant donné que la longueur réelle mesurée est de 200 mm, soit 1/5 de 1 m, la différence de hauteur réelle est de 0,10×1/5=0,02 mm plus élevée au milieu qu'à l'extrémité gauche.

Si l'on regarde du côté droit, le milieu est plus haut de trois grilles que l'extrémité droite, ce qui signifie que pour une longueur mesurée de 1 m, le milieu est plus haut de 3×0,05=0,15 mm. Étant donné que la longueur réelle mesurée est également de 200 mm, soit 1/5 de 1 m, la différence de hauteur réelle est de 0,15×1/5=0,03 mm plus élevée au milieu qu'à l'extrémité droite. On peut donc conclure que la différence de hauteur entre le milieu et les deux extrémités est de (0,02+0,03)÷2=0,025mm.

Jauge de niveau de boîte

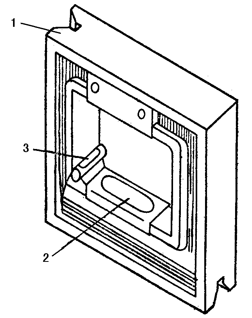

L'image suivante montre un niveau à bulle couramment utilisé, qui se compose principalement d'un cadre 1, d'un niveau à bulle circulaire principal en verre 2 et d'un niveau à bulle de réglage 3. Le mouvement de la bulle dans la jauge de niveau est utilisé pour mesurer le changement d'angle de la pièce à mesurer.

1 - Cadre

2 - Jauge de niveau principal

3 - Jauge de niveau de réglage

Il existe deux méthodes de lecture de la jauge de niveau : la lecture directe et la lecture moyenne.

(1) Méthode de lecture directe

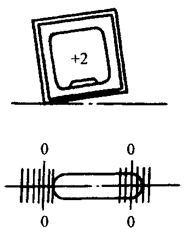

Les longues lignes de repère situées aux deux extrémités de la bulle de l'indicateur de niveau servent de ligne zéro, et le nombre de décalages de la bulle par rapport à la ligne zéro est utilisé comme lecture. Cette méthode est la plus couramment utilisée, comme le montre la figure ci-dessous.

(2) Méthode de lecture moyenne

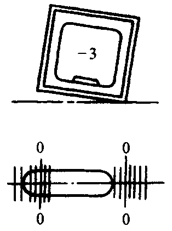

En raison de variations importantes de la température ambiante, la bulle peut s'allonger ou se contracter, ce qui entraîne des erreurs de lecture et affecte la précision de la mesure. Pour éliminer les erreurs de lecture, la méthode de la lecture moyenne peut être utilisée.

Dans la méthode de la lecture moyenne, des lectures sont effectuées à partir des deux lignes de marquage longues vers l'extrémité de la bulle dans la direction du mouvement. La valeur moyenne de ces deux relevés est ensuite utilisée pour cette mesure.

En raison de la température ambiante élevée, la bulle s'est allongée et s'est déplacée vers la gauche pendant la mesure. Lors de la lecture, commencez par la longue ligne de repère à gauche et lisez "-3" à gauche. Ensuite, partez de la ligne de marquage longue à droite et lisez "-2" à gauche. La moyenne de ces deux lectures est considérée comme la valeur de la lecture pour cette mesure.