Vous êtes-vous déjà demandé comment la plus petite mesure peut influer sur la qualité d'une machine ? Cet article plonge dans le monde fascinant de la mesure mécanique, révélant comment la précision des dimensions, des angles et des formes garantit une qualité de produit irréprochable et stimule l'efficacité de la production. Préparez-vous à découvrir le rôle crucial que joue la technologie de mesure dans la fabrication moderne et la manière dont elle peut améliorer la compétitivité de l'industrie.

Le développement de l'industrie mécanique se reflète dans la modernisation de la technologie de mesure, la capacité à mettre en œuvre le principe de production interchangeable et d'autres aspects liés aux caractéristiques géométriques des pièces mécaniques, aux ajustements de tolérance et à la mesure mécanique.

Ceux-ci reflètent directement la qualité des produits et la compétitivité des entreprises.

La mesure mécanique joue un rôle important dans la fabrication mécanique et constitue un facteur crucial pour garantir la qualité des produits et l'efficacité de la production. L'importance de la technologie de mesure peut se refléter de plusieurs manières, notamment :

Contrôler le processus de production :

La technologie de mesure fournit une méthode de contrôle pour la fabrication mécanique, la rendant plus précise et améliorant la qualité de la fabrication mécanique.

Améliorer la qualité des produits :

La technologie de mesure permet d'évaluer avec précision l'adéquation des matériaux et de la technologie de fabrication des produits, améliorant ainsi la qualité de ces derniers.

Renforcer la compétitivité :

Les technologies de mesure avancées peuvent accroître l'efficacité de la production, réduire les coûts et améliorer la compétitivité des entreprises.

Réaliser la fabrication intelligente :

Avec le développement continu de la science et de la technologie, la plage de mesure s'est élargie, allant des nanomètres à plusieurs centaines de mètres.

Améliorer le niveau des processus :

La technologie de mesure permet de vérifier si les pièces traitées respectent les dimensions prévues, si la précision de l'assemblage correspond à la valeur cible, et de garantir la stabilité et la fiabilité du processus de production.

Dans la fabrication, pour garantir la qualité du produit, assurer l'interchangeabilité des composants, analyser la technologie de traitement des pièces et prendre des mesures préventives pour éviter la production de déchets, il est nécessaire de mesurer et d'inspecter les dimensions, les angles, les formes géométriques et les positions relatives des éléments géométriques, rugosité de la surfaceet d'autres conditions techniques des ébauches et des composants.

Mesures se réfère à la comparaison de l'entité mesurée avec l'unité de mesure standard, déterminant ainsi le processus expérimental de l'entité mesurée.

L'inspection doit seulement déterminer si la pièce est qualifiée sans mesurer des valeurs numériques spécifiques. L'inspection est le terme général pour la mesure et l'inspection.

Mesure géométrique se réfère principalement à la mesure des paramètres des dimensions géométriques de surface et des formes de divers composants mécaniques.

Les paramètres géométriques comprennent les dimensions de longueur, les paramètres d'angle, les dimensions de coordonnées (position), les paramètres de forme géométrique et de position de la surface, la rugosité de la surface, etc. La mesure géométrique est une mesure importante pour garantir la qualité des produits mécaniques et obtenir une production interchangeable.

Les objets de mesure géométriques sont divers, et les différents objets de mesure ont des quantités mesurées différentes.

Par exemple, les quantités mesurées des trous et des arbres sont principalement des diamètres ; les quantités mesurées des pièces en caisson comprennent la longueur, la largeur, la hauteur et l'espacement des trous, etc. ; les pièces complexes ont des quantités mesurées complexes, telles que les erreurs d'hélice des vis et des couteaux de laminage.

Cependant, quelle que soit la forme, les paramètres mesurés peuvent être fondamentalement classés en deux types : la longueur et l'angle, et les quantités complexes peuvent être considérées comme des combinaisons de longueur et d'angle.

Le processus de mesure complet doit comprendre les quatre éléments suivants :

(1) Objet mesuré

Du point de vue des caractéristiques des grandeurs géométriques, les objets de mesure peuvent être divisés en longueur, angle, erreur de forme, rugosité de surface, etc.

D'après les caractéristiques des pièces mesurées, celles-ci peuvent être divisées en pièces carrées, pièces d'arbre, pièces coniques, pièces de boîte, cames, clavettes, filetages, engrenages et divers outils.

(2) Unité de mesure

Les unités de longueur comprennent les mètres (m), les millimètres (mm) et les micromètres (μm), et les unités d'angle comprennent les degrés (°), les minutes (′), les secondes (″), les radians (rad) et les microradians (μrad).

(3) Méthode de mesure

Se réfère à la somme des méthodes, outils de mesure ou instruments, et les conditions de mesure utilisées pour réaliser la tâche de mesure.

Les méthodes de mesure de base comprennent la mesure directe et la mesure indirecte, la mesure absolue et la mesure relative, la mesure par contact et la mesure sans contact, la mesure unilatérale et la mesure globale, la mesure manuelle et la mesure automatique, la mesure de processus et la mesure finale, la mesure active et la mesure passive, etc.

La méthode de mesure correspondante doit être choisie de la manière la plus économique en fonction des exigences de l'objet mesuré.

(4) Précision de la mesure

La précision de la mesure fait référence au degré de cohérence entre le résultat de la mesure et la valeur réelle de l'objet mesuré.

Ce n'est pas la précision la plus élevée qui est la meilleure, mais la méthode la plus économique qui doit être choisie en fonction des exigences de précision de l'objet mesuré.

La Chine adopte des unités de mesure légales basées sur le système international d'unités.

1. Unités de longueur

Dans l'industrie de la fabrication mécanique, les millimètres (mm) et les microns (μm) sont des unités couramment utilisées. Les millimètres sont les unités de mesure les plus couramment utilisées dans les mesures mécaniques.

Lorsque l'on utilise des millimètres, seules les dimensions doivent être indiquées dans les dessins mécaniques et les unités peuvent être omises.

Les principales unités de mesure anglaises pour la longueur sont les pieds (ft) et les pouces (in).

2. Unités d'angle plan

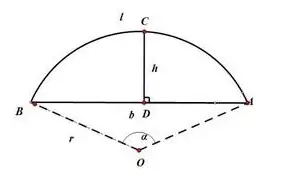

En mesure légale, l'unité de base de l'angle plan est le radian (rad). Un radian est l'angle plan entre deux rayons d'un cercle qui coupent sur la circonférence un arc de longueur égale au rayon.

Dans la fabrication mécanique, les degrés (°) sont couramment utilisés comme unités de mesure de l'angle plan.

1° = π/180 (rad)

| Nom et symbole de l'unité | Conversion des unités | Nom et symbole de l'unité | Conversion des unités |

| Longueur m n mile kilomètre ft en yd mil - A | 1852m 1609.344m 0.3048m 0.0254m 0.9144m 25.4×10-6m 10-10m 10-15m | (‘) (“) L'heure s min h d | (π/10800)rad (π/648000)rad 60s 3600s 86400s |

| Zone m2 ha a kilomètre2 ft2 en2 | 10000m2 100m2 2.58999×106m2 0.0929030m2 6.4516×10-4m2 | Vitesse m/s km/h m/min mile/h ft/s en/s | 0,514444m/s 0,277778m/s 0,0166667m/s 0,44704m/s 0,3048m/s 0,0254 m/s |

| Volume/Capacité m3 L,(l) ft3 en3 UKgal USgal | 10-3m3 0.0283168 m3 1.63871×10-5 m3 4,54609 dm3 3.78541 m3 | Accélération m/s2 ft/s2 Gal Vitesse angulaire rad/s r/min (°)/min (°)/s | 10-2m/s2 (π/30) rad/s 0,0002rad/s 0,01745rad/s |

Classification selon que le paramètre mesuré est directement mesuré ou non.

(1) Mesure directe

La quantité mesurée peut être lue directement sur le dispositif de lecture de l'instrument de mesure.

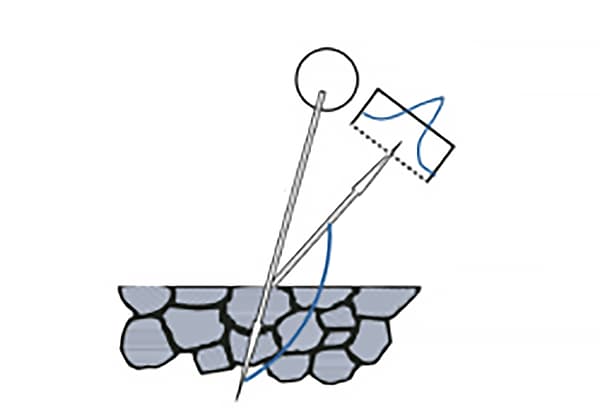

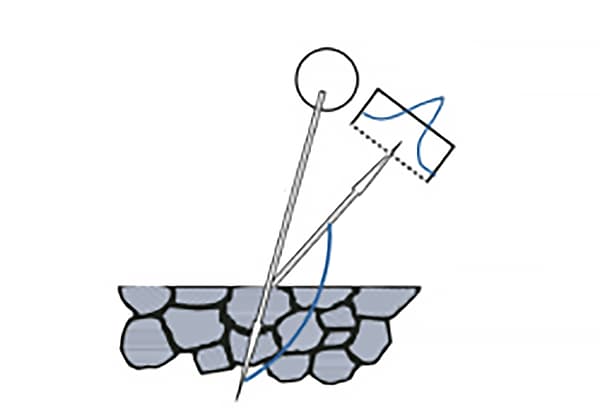

Par exemple, la méthode de la hauteur de corde pour mesurer le diamètre d'un cercle, la mesure du diamètre d'un arbre ou d'une ouverture à l'aide d'un pied à coulisse ou d'un micromètre, et la mesure d'un angle à l'aide d'un rapporteur.

(2) Mesure indirecte

La grandeur mesurée est obtenue indirectement (par calcul, par exemple) sur la base de la grandeur mesurée qui a une certaine relation avec elle.

Par exemple, mesurer le diamètre d'un cercle en mesurant la longueur de la corde S et la hauteur de la corde H afin de calculer le diamètre D du cercle.

Afin de réduire les erreurs de mesure, la mesure directe est généralement utilisée. La mesure indirecte peut être utilisée lorsque la quantité mesurée n'est pas facilement mesurable directement.

2. Classification selon que la valeur affichée représente ou non la totalité de la quantité mesurée

(1) Mesure absolue

La valeur réelle de la quantité mesurée peut être lue directement sur l'instrument de mesure.

Lors de l'utilisation de la méthode de mesure absolue, la plage de mesure de l'instrument de mesure doit être supérieure à la taille de la quantité mesurée.

(2) Mesure relative (mesure comparative)

Seule la déviation de la quantité mesurée par rapport à la quantité standard peut être obtenue directement. Sa plage de mesure est très étroite.

Par exemple, en utilisant une cale étalon comme référence, en mesurant des dimensions de longueur sur une machine à mesurer optique.

En général, la précision d'une mesure relative est supérieure à celle d'une mesure absolue.

3. Classification basée sur le contact de la tête de mesure avec la surface mesurée pendant la mesure

(1) Mesure du contact

Lors de la mesure, la tête de l'instrument de mesure entre directement en contact avec la surface mesurée, et il y a une force de mesure mécanique, comme pour la mesure des dimensions avec un micromètre.

(2) Mesure sans contact

Lors de la mesure, la tête de l'instrument de mesure n'entre pas directement en contact avec la surface mesurée, mais entre en contact avec la pièce à travers d'autres médias (tels que la lumière, l'air, etc.), comme dans le cas de la mesure de la rugosité de surface à l'aide d'un profilomètre optique.

La mesure par contact peut entraîner une déformation élastique des parties concernées de la surface mesurée et de l'instrument de mesure, ce qui affecte la précision de la mesure, alors que la mesure sans contact n'a pas cet effet.

4. Classification basée sur le nombre de paramètres mesurés lors d'une seule mesure

(1) Mesure d'un seul élément

Chaque paramètre de la partie mesurée est mesuré séparément.

(2) Mesure globale

Il mesure l'indice global reflétant les paramètres connexes de la pièce.

Les mesures globales sont généralement plus efficaces et plus fiables pour garantir l'interchangeabilité des pièces.

Elle est souvent utilisée pour l'inspection de pièces finies. La mesure d'un seul élément permet de déterminer les erreurs de chaque paramètre séparément. Elle est généralement utilisée pour l'analyse et l'inspection des processus, ainsi que pour la mesure de paramètres spécifiques.

Erreur de traitement

Au cours du processus de production de pièces usinées, il est difficile d'atteindre l'état idéal de la taille dimensionnelle, de la forme, de la micro-géométrie (rugosité de surface) et de la position relative des pièces, en raison de l'influence de divers facteurs tels que la limitation de la précision de la machine-outil, les erreurs dans l'angle d'affûtage de l'outil et le manque de rigidité du système de traitement.

Aucune méthode d'usinage ne peut produire des pièces d'une précision absolue. Même un lot de pièces usinées peut présenter des différences dues à divers facteurs.

Même dans les mêmes conditions de traitement, les dimensions d'un même lot de pièces sont également différentes.

Pour répondre à une certaine exigence de précision, les erreurs doivent être contrôlées dans une fourchette spécifique. Afin de répondre aux exigences d'interchangeabilité et de rendre les paramètres géométriques des pièces ayant les mêmes spécifications proches les uns des autres, les erreurs de traitement doivent également être contrôlées.

Les erreurs de traitement se manifestent généralement sous plusieurs formes :

(1) Erreur dimensionnelle : L'erreur dans la taille de la surface de la pièce elle-même (telle que l'erreur de diamètre d'une surface cylindrique) et l'erreur dans la taille de la surface entre les pièces (telle que la distance entre les trous).

(2) Erreur de forme : Le degré d'écart entre la surface réelle de la pièce et la surface idéale en termes de forme, comme l'erreur de cylindricité d'une surface cylindrique, l'erreur de planéité d'un plan, etc.

(3) Erreur de positionnement : Le degré auquel la position réelle d'une surface, d'un axe ou d'un plan de symétrie s'écarte de la position idéale, comme l'erreur de parallélisme et l'erreur d'alignement. perpendicularité entre deux surfaces.

(4) Qualité de la surface : La rugosité microscopique avec de petits intervalles et de minuscules pics et vallées laissée sur la surface d'une pièce après le traitement.

Ces différents types d'erreurs sont présents simultanément, parmi lesquels l'erreur dimensionnelle est la plus fondamentale. La précision d'une pièce se réfère au degré de conformité entre les valeurs réelles et idéales des paramètres géométriques.

Plus la différence entre les valeurs réelles et idéales des paramètres géométriques est faible, c'est-à-dire plus l'erreur est réduite, plus la précision de l'usinage est élevée.

Par conséquent, la précision d'une pièce est exprimée par la taille de l'erreur. On peut constater que les concepts de "précision" et d'"erreur" ne sont que des points focaux différents lors de l'évaluation des paramètres géométriques d'une pièce, mais qu'ils sont essentiellement les mêmes.

Erreur de mesure

La différence entre la valeur mesurée réelle et la valeur réelle de la grandeur géométrique mesurée est appelée erreur de mesure. L'erreur de mesure est exprimée en erreur absolue ou en erreur relative.

Erreur absolue : L'erreur absolue δ est la différence entre la valeur réelle de la grandeur mesurée et la valeur vraie, qui est :

où X est la valeur mesurée réelle (valeur mesurée) et X0 est la valeur vraie ou la valeur vraie convenue.

Erreur relative :

L'erreur relative est le rapport entre la valeur absolue de l'erreur absolue et la valeur vraie de la grandeur géométrique mesurée. Étant donné que la valeur réelle de la grandeur géométrique mesurée ne peut être obtenue, la valeur mesurée de la grandeur géométrique mesurée est souvent utilisée à la place de la valeur réelle pour l'estimation :

Plusieurs facteurs contribuent à l'erreur de mesure, notamment :

1. Erreur des outils de mesure :

L'erreur des outils de mesure fait référence à l'erreur inhérente à l'outil de mesure lui-même, y compris les erreurs de conception, de fabrication et d'utilisation de l'outil de mesure.

2. Erreur de méthode :

L'erreur de méthode est l'erreur causée par une méthode de mesure imparfaite (y compris des formules de calcul inexactes, une sélection inappropriée de la méthode de mesure, une installation et un positionnement inexacts de la pièce à usiner, etc.

Par exemple, lors d'une mesure par contact, la force de mesure de la tête de mesure peut entraîner une déformation de la pièce mesurée et du dispositif de mesure, ce qui entraîne des erreurs de mesure.

3. Erreur environnementale :

L'erreur environnementale désigne l'erreur due au fait que l'environnement ne respecte pas les conditions de mesure standard pendant la mesure, ce qui peut entraîner des erreurs de mesure.

Par exemple, la température, l'humidité, la pression atmosphérique, l'éclairage (qui provoque une parallaxe), les vibrations, les champs électromagnétiques, etc. qui ne sont pas conformes aux normes peuvent tous entraîner des erreurs de mesure, parmi lesquelles l'influence de la température est particulièrement importante.

Par exemple, lors de la mesure de la longueur, la température standard de l'environnement prescrit est de 20℃, mais lors de la mesure réelle, la température de la pièce mesurée et de l'outil de mesure produira des écarts par rapport à la température standard, et le coefficient de dilatation linéaire du matériau de la pièce mesurée et de l'outil de mesure est différent, ce qui produira des erreurs de mesure.

Par conséquent, la température ambiante doit être raisonnablement contrôlée en fonction des exigences de précision de la mesure afin de réduire l'influence de la température sur la précision de la mesure.

4. L'erreur humaine :

L'erreur humaine fait référence aux erreurs causées par des facteurs humains, qui peuvent entraîner des erreurs de mesure.

Par exemple, une mauvaise utilisation des instruments de mesure, un alignement imprécis des mesures, une erreur de lecture ou d'estimation de la part de la personne chargée de la mesure, etc.

Classification des erreurs de mesure :

1. Erreur systématique :

(1) Erreur systématique constante :

Une erreur systématique constante est une erreur de mesure dont la valeur absolue et le signe restent inchangés lorsque la même quantité est mesurée plusieurs fois dans certaines conditions de mesure.

Par exemple, l'erreur du bloc étalon utilisé pour ajuster l'instrument a la même influence sur les résultats de chaque mesure. Ce type d'erreur peut être éliminé des résultats de mesure en utilisant une méthode de correction.

(2) Erreur systématique variable :

La valeur absolue et le signe de l'erreur pendant le processus de mesure changent selon une certaine règle déterminée.

Par exemple, l'erreur d'indication causée par l'installation excentrique du cadran d'un indicateur est une variation périodique suivant une loi sinusoïdale, et cette erreur de mesure peut être éliminée par une méthode de compensation.

2. Erreur aléatoire :

L'erreur aléatoire est une erreur de mesure qui varie de manière aléatoire, avec des changements imprévisibles en valeur absolue et en signe, lorsque l'on mesure plusieurs fois la même quantité dans certaines conditions de mesure.

L'erreur aléatoire est principalement due à des facteurs accidentels ou incertains au cours du processus de mesure et est causée par de nombreux facteurs temporaires et incontrôlables.

Cependant, lorsque des mesures répétées sont effectuées, les erreurs suivent des lois statistiques.

C'est pourquoi la théorie des probabilités et les principes statistiques sont souvent utilisés pour les traiter.

Dans la pratique, pour réduire les erreurs aléatoires, la même quantité peut être mesurée plusieurs fois, et la moyenne arithmétique peut être considérée comme le résultat de la mesure.

3. Erreur grossière :

L'erreur brute est une erreur de mesure qui dépasse l'erreur de mesure attendue dans certaines conditions de mesure, ce qui entraîne une distorsion importante du résultat de la mesure. La valeur mesurée contenant des erreurs grossières est appelée valeur aberrante.

Les causes des erreurs grossières peuvent être subjectives ou objectives. Les raisons subjectives comprennent les erreurs de lecture dues à la négligence de la personne chargée de la mesure, et les raisons objectives comprennent les erreurs de mesure dues à des vibrations externes soudaines.

Étant donné que les erreurs grossières faussent considérablement les résultats des mesures, elles doivent être éliminées conformément aux critères d'identification des erreurs grossières lors du traitement des données de mesure.

Il convient de souligner que la distinction entre les erreurs systématiques et les erreurs aléatoires n'est pas absolue et qu'elles peuvent se transformer l'une en l'autre dans certaines conditions.

En matière de mesure, il est nécessaire d'effectuer des observations sérieuses, prudentes et méticuleuses et d'éliminer les erreurs grossières d'une série de données de mesure. Dans l'analyse des erreurs, les erreurs systématiques et les erreurs aléatoires sont principalement analysées.

Si les erreurs aléatoires ne peuvent être corrigées ou éliminées, leur taille et leurs caractéristiques peuvent être estimées à l'aide de la théorie des probabilités et de méthodes statistiques, et des efforts doivent être faits pour réduire leur impact.

Les erreurs grossières ont une valeur relativement importante et doivent être évitées autant que possible dans les mesures.

Si des erreurs grossières se sont déjà produites, elles doivent être éliminées selon les critères d'identification des erreurs grossières. Le critère couramment utilisé est le "critère 3σ", également connu sous le nom de règle des trois sigmas.

Pour garantir l'interchangeabilité des pièces, des tolérances sont utilisées pour contrôler les erreurs.

Les tolérances doivent être conçues conformément aux réglementations standard, et les erreurs qui se produisent inévitablement lors de l'usinage doivent être contrôlées afin de garantir que les pièces finies se situent dans la plage de tolérance spécifiée pour l'interchangeabilité.

En partant du principe que les exigences fonctionnelles sont satisfaites, la valeur de la tolérance doit être aussi élevée que possible pour obtenir le meilleur avantage économique.

Ainsi, les erreurs surviennent au cours du processus de fabrication, alors que les tolérances sont déterminées par les concepteurs. Si l'erreur d'une pièce se situe dans la plage de tolérance, il s'agit d'une pièce qualifiée. En revanche, si l'erreur dépasse la plage de tolérance, il s'agit d'une pièce non conforme.

La sélection du nombre de chiffres dans un résultat de mesure est un problème courant rencontré au cours du processus de mesure.

Le nombre de chiffres significatifs dans le résultat de la mesure ne doit pas être trop élevé, ce qui peut amener les gens à croire à tort que la précision de la mesure est élevée.

En même temps, il ne doit pas être trop faible, ce qui peut entraîner une perte de précision. Par conséquent, le nombre de chiffres significatifs du résultat de la mesure doit être déterminé correctement, en fonction de l'importance de l'erreur de mesure.

Par exemple, lorsque l'on mesure la longueur d'un objet à l'aide d'une règle en acier avec une valeur de division de 1 mm et que l'on lit 123,4 mm, 123 mm est directement lu sur la règle en acier et est précis.

Le dernier chiffre, 0,4 mm, est estimé par l'œil humain et n'est pas fiable ou douteux. Les données mesurées doivent être exprimées de cette manière, le dernier chiffre étant le chiffre douteux et l'erreur se produisant dans ce chiffre.

Lorsque le nombre de chiffres significatifs est déterminé, le principe de détermination du dernier chiffre significatif est le suivant :

(1) Si le premier chiffre significatif après le dernier chiffre significatif est supérieur à 5, ajouter 1 au dernier chiffre significatif, et s'il est inférieur à 5, ne pas en tenir compte.

(2) Lorsque le premier chiffre après le dernier chiffre significatif est 5, le dernier chiffre significatif doit être ajusté à un nombre pair (ajouter 1 lorsque le dernier chiffre significatif est impair, et le garder tel quel lorsqu'il est pair).

Par exemple, si les chiffres significatifs sont réservés à la troisième décimale, les chiffres significatifs sont les suivants :

3,14159 - chiffres significatifs 3,142

(3) Dans les opérations d'addition et de soustraction, le nombre de décimales à réserver doit être le plus petit nombre de décimales parmi tous les nombres, par exemple :

60.43 + 12.317 + 5.022 - 77.769 ≈ 77.77

(4) Dans les opérations de multiplication et de division, le nombre de chiffres significatifs doit être le plus petit, par exemple :

2352 × 0.211 = 496.272 ≈ 496

0.0222 × 34.5 × 2.01= 1.539459 ≈ 1.54.

(5) Le nombre de chiffres dans les opérations logarithmiques doit être égal au nombre de chiffres effectifs du nombre réel.

(6) Dans les opérations d'exponentiation, le nombre de chiffres significatifs de l'exposant doit être le même que le nombre de chiffres significatifs de la base.

(7) Dans les opérations de racine carrée, le nombre de chiffres significatifs doit être le même que le nombre de chiffres significatifs du radicande.

(8) Lorsque des constantes mathématiques telles que π et 2 sont impliquées dans l'opération, déterminer leurs chiffres significatifs selon la méthode ci-dessus. Pour garantir la précision du résultat final de l'opération, ces constantes peuvent être sélectionnées de manière appropriée par 1 ou 2 chiffres.

(9) Pour les valeurs représentant la précision des mesures, telles que les erreurs limites de mesure et les écarts types, il convient de ne prendre qu'un ou deux chiffres significatifs, et le dernier chiffre doit correspondre au dernier chiffre du résultat de mesure correspondant.

Par exemple,

34,0234 ± 0,00021 doit être écrit 34,0234 ± 0,0002.

La mesure de la longueur est un aspect crucial des systèmes de mesure mécanique. Il existe plusieurs méthodes de mesure de la longueur, notamment :

La force et le couple sont des paramètres critiques dans les systèmes mécaniques. Les méthodes les plus courantes pour les mesurer sont les suivantes :

La mesure de la pression est essentielle dans les applications de mécanique des fluides. Voici quelques méthodes standard de mesure de la pression :

La température est un paramètre fondamental dans les systèmes mécaniques. propriétés des matériaux et les performances. Les méthodes courantes de mesure de la température sont les suivantes :

La mesure du débit est nécessaire pour les applications de la mécanique des fluides, par exemple dans les systèmes de tuyauterie ou le contrôle des processus. Voici quelques techniques de mesure du débit :

Ces méthodes représentent une sélection des techniques courantes utilisées pour les mesures mécaniques, fournissant une base pour comprendre les complexités et l'importance de mesures précises dans les applications d'ingénierie modernes.

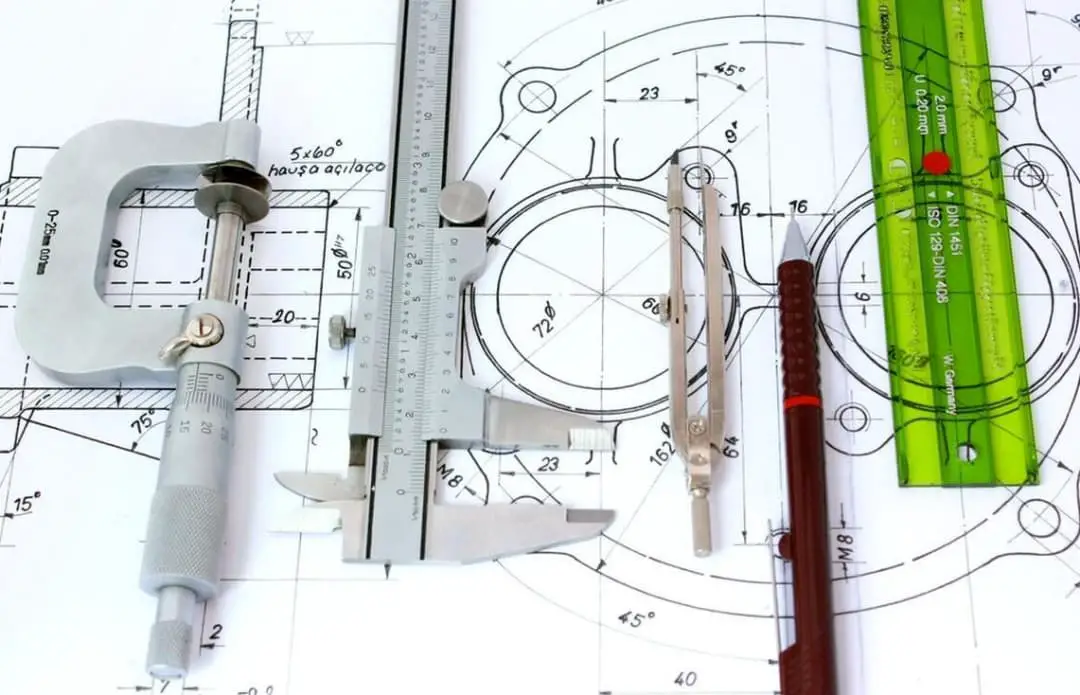

Les rubans de mesure, les pieds à coulisse, les micromètres, les comparateurs, les équerres d'ingénieur, les rapporteurs et les thermocouples sont autant d'outils essentiels pour les mesures techniques. L'ensemble de ces instruments constitue un moyen fiable de mesurer avec précision diverses grandeurs mécaniques.

Les mesures jouent un rôle essentiel dans l'ingénierie car elles permettent aux ingénieurs de.. :

Le système international d'unités (SI) est le système le plus largement utilisé pour mesurer les quantités mécaniques. Parmi les unités standard, on peut citer

Dans le domaine de l'ingénierie mécanique, différents types de mesures sont couramment utilisés, tels que les mesures linéaires, angulaires et de température. D'autres types de mesures cruciales comprennent la force, la pression, l'écoulement des fluides et les vibrations. Ces mesures sont essentielles pour la conception, la fabrication et l'entretien des systèmes et composants mécaniques.