Imaginez que le moteur de votre voiture tombe en panne au milieu d'un désert brûlant parce que les matériaux ne résistent pas à la chaleur. Ce scénario souligne l'importance vitale de comprendre l'impact des températures élevées sur les propriétés mécaniques des matériaux. Dans cet article, nous verrons comment une exposition prolongée à des températures élevées affecte les structures métalliques, provoquant des phénomènes tels que la diffusion et la recristallisation, et ce que les ingénieurs peuvent faire pour atténuer ces effets. Plongez dans cet article pour découvrir comment la température et le temps façonnent les performances des matériaux, garantissant ainsi la sécurité et la fiabilité dans les environnements à haute température.

Les structures des métaux et des alliages changent en raison de phénomènes tels que la diffusion, la récupération, la recristallisation et d'autres à des températures élevées.

En outre, une exposition prolongée à des températures élevées peut nuire à la performance des produits suivants matériaux métalliques.

Dans les équipements tels que les chaudières à vapeur à haute pression, les turbines à vapeur, les moteurs diesel, les moteurs aéronautiques, les équipements chimiques et les pipelines à haute température et à haute pression, de nombreuses pièces sont utilisées à des températures élevées pendant de longues périodes.

Il ne suffit pas de considérer les propriétés mécaniques de ces matériaux à température normale et sous une charge statique de courte durée. Par exemple, les tuyaux à haute température et à haute pression des équipements chimiques, bien que la contrainte qu'ils supportent soit inférieure à la charge statique de courte durée, ne sont pas pris en compte. Limite d'élasticité des matériaux à leur température de fonctionnement, subiront une déformation plastique continue au fil du temps, ce qui augmente progressivement le diamètre du tuyau et peut même conduire à sa rupture.

La classification de "haute" ou "basse" température est relative au point de fusion du métal. Le rapport entre la température et le point de fusion (T/Tm) est souvent utilisé comme référence, Tm faisant référence au point de fusion du matériau. Si T/Tm est supérieur à 0,4 ou 0,5, la température est considérée comme élevée.

La température d'un avion civil est d'environ 1500°C, tandis que celle d'un avion militaire est d'environ 2000°C. La température locale de travail des engins spatiaux peut même atteindre 2500°C.

La température a un impact significatif sur les propriétés mécaniques des matériaux. La durée du chargement à haute température a également une influence majeure sur ces propriétés. Il est important de noter que les propriétés mécaniques à haute température ne sont pas les mêmes que les propriétés mécaniques à température ambiante.

D'une manière générale, la résistance des matériaux métalliques diminue à mesure que la température augmente, tandis que leur plasticité s'accroît. La durée de la charge affecte également les propriétés mécaniques. Sous des charges à court terme, la résistance à la traction diminue et la plasticité augmente, mais sous des charges à long terme, la plasticité diminue de manière significative, la sensibilité à l'entaille augmente et la rupture fragile se produit souvent.

L'effet combiné de la température et du temps influence également la trajectoire de rupture du matériau. Par exemple, un fluage peut se produire lors d'une utilisation à long terme, conduisant finalement à une fracture. La résistance à la traction de l'acier à haute température diminue avec l'allongement de la durée de la charge.

Lorsque la température augmente, la résistance des grains et la résistance des joints de grains diminuent toutes deux. Toutefois, la résistance des joints de grains diminue plus rapidement en raison de la disposition irrégulière des atomes aux joints de grains, ce qui facilite la diffusion.

La température à laquelle la résistance des grains et la résistance des joints de grains sont égales est connue sous le nom de "température de résistance égale" (TE). Lorsque le matériau fonctionne au-dessus de la TE, le mode de rupture du matériau passe de la fracture transgranulaire typique à la fracture intergranulaire.

Il est important de noter que le TE n'est pas fixe et qu'il est influencé par la vitesse de déformation. La résistance des joints de grains étant plus sensible à la vitesse de déformation que la résistance des grains, TE augmente avec la vitesse de déformation.

En conclusion, pour étudier les propriétés mécaniques des matériaux à haute température, la température et le temps doivent être considérés comme des facteurs.

Le fluage est la déformation plastique progressive d'un métal qui se produit sous une température et une charge constantes, même si la contrainte est inférieure à la limite d'élasticité à cette température, pendant une période prolongée. Ce type de rupture du matériau causée par la déformation par fluage est appelé rupture par fluage.

Bien que le fluage puisse se produire à basse température, il n'est significatif que lorsque la température est supérieure à environ 0,3. Si la température de l'acier au carbone dépasse 300°C ou celle de l'acier au carbone, le fluage est plus important. acier allié dépasse 400°C, l'effet du fluage doit être pris en compte.

Il est important de noter que la courbe de fluage d'un même matériau varie en fonction de la contrainte et de la température.

Courbe de fluage typique

La première étape, étiquetée "ab", est connue sous le nom d'étape de fluage de décélération ou d'étape de fluage de transition. La vitesse de fluage au début de cette étape est très élevée et diminue progressivement avec le temps jusqu'à ce qu'elle atteigne son minimum au point "b".

La deuxième étape, étiquetée "bc", est appelée étape de fluage à vitesse constante ou étape de fluage en régime permanent. Ce stade se caractérise par une vitesse de fluage relativement constante. La vitesse de fluage d'un métal est généralement exprimée par la vitesse de fluage ε au cours de cette étape.

Le troisième stade est celui du fluage accéléré. Au fur et à mesure que le temps passe, la vitesse de fluage augmente progressivement jusqu'à ce que la rupture par fluage se produise au point "d".

Diagramme d'évolution de la courbe de fluage en fonction de la contrainte et de la température

Comme le montre la figure, lorsque la contrainte est faible ou que la température est basse, la deuxième phase de fluage dure très longtemps et, dans certains cas, la troisième phase peut même ne pas se produire. En revanche, lorsque la contrainte ou la température est élevée, la deuxième phase de fluage est très brève ou peut ne pas se produire du tout, ce qui entraîne la rupture de l'échantillon en très peu de temps.

Macro caractéristiques de la surface de rupture

La déformation plastique se produit près de la surface de rupture et il y a de nombreuses fissures à proximité de la zone déformée (ces fissures sont visibles sur la surface de la partie fracturée). En cas d'oxydation à haute température, la surface de rupture est recouverte d'une couche d'oxyde.

Micro caractéristiques de la surface de rupture

Morphologie de la fracture intergranulaire des motifs cristallins ressemblant à du sucre

La limite de fluage, la résistance à la rupture, la stabilité de la relaxation et d'autres propriétés mécaniques sont couramment utilisées pour évaluer le comportement de fluage des matériaux.

La limite de fluage est une mesure de la résistance d'un matériau métallique à la déformation plastique sous l'effet d'une charge à long terme à des températures élevées et constitue un facteur crucial pour la sélection et la conception de composants destinés à des applications à haute température.

Il existe deux façons d'exprimer la limite de fluage en MPa : l'une consiste à déterminer la contrainte maximale que l'éprouvette peut supporter à une vitesse de fluage constante donnée dans un délai et à une température donnés ; l'autre consiste à déterminer la contrainte maximale qui fait subir à l'éprouvette un allongement de fluage donné dans un délai et à une température donnés.

L'exemple 1 montre que la limite de fluage du matériau est de 80MPa lorsque la température est de 500 ℃ et que la vitesse de fluage constante est de 1×10-5%/h ;

L'exemple 2 montre que la limite de fluage du matériau est de 100MPa lorsque la température est de 500 ℃, 100000 heures, et l'allongement de fluage est de 1%.

Équipement d'essai de fluage et schéma de principe

L'essai de fluage doit être effectué dans des conditions de température constantes et à différents niveaux de contrainte, avec un minimum de 4 courbes de fluage enregistrées.

Les courbes de fluage doivent être créées sur la base des résultats enregistrés, la pente de la ligne droite de la courbe représentant la vitesse de fluage.

La courbe de relation est tracée en coordonnées logarithmiques à l'aide des données obtenues sur la vitesse de fluage sous contrainte.

En appliquant des niveaux de contrainte relativement élevés, de multiples courbes de fluage peuvent être générées avec des temps d'essai relativement courts. La valeur de contrainte pour une vitesse de fluage donnée peut être déterminée par interpolation ou extrapolation de la vitesse de fluage mesurée, ce qui permet de déterminer la limite de fluage.

À température constante, il existe une relation empirique linéaire entre la contrainte de fluage au deuxième stade (σ) et la vitesse de fluage constante (ε) en coordonnées doublement logarithmiques.

Alliage S-590 Courbe σ- ε

(20.0%Cr, 19.4 %Ni, 19.3%Co, 4.0%W, 4.0%Nb, 3.8%Mo, 1.35%Mn, 0.43%C)

La résistance durable fait référence à la capacité d'un matériau à résister à la rupture sur une longue période de temps sous des charges à haute température. Il s'agit de la contrainte maximale qu'un matériau peut supporter sans subir de rupture par fluage dans des conditions spécifiques de température et de temps. La résistance durable est une mesure de la résistance à la fracture d'un matériau, tandis que la limite de fluage fait référence à sa résistance à la déformation.

Pour certains matériaux et composants, la déformation par fluage est minime et leur seule exigence est de ne pas se rompre pendant leur durée de vie (comme le tuyau de vapeur surchauffée d'une chaudière). Dans ces cas, la résistance à l'endurance est le principal critère utilisé pour évaluer l'aptitude à l'emploi du matériau ou du composant.

Courbe de résistance à la rupture sous contrainte de l'alliage S-590

La résistance à l'endurance des matériaux métalliques est déterminée par un essai d'endurance à la traction à haute température.

Au cours du processus d'essai, il n'est pas nécessaire de mesurer l'allongement de l'échantillon, à condition d'enregistrer le temps qu'il met à se fracturer à une température et à un niveau de contrainte donnés.

Pour les composants de machines ayant une longue durée de vie (des dizaines de milliers à des centaines de milliers d'heures ou plus), il est difficile d'effectuer des essais à long terme, de sorte que les données sont généralement générées en utilisant des niveaux de contrainte élevés et des temps de rupture courts. La résistance à l'endurance des matériaux est alors calculée par extrapolation.

Extrapoler la formule empirique :

(t - temps de rupture, σ - contrainte, A, B - constantes liées à la température d'essai et au matériau)

Prenez le logarithme de la formule ci-dessus pour obtenir :

En faisant le log t-log σ Fig., la relation linéaire peut être extrapolée des données avec un temps de rupture court à la résistance durable avec un temps long.

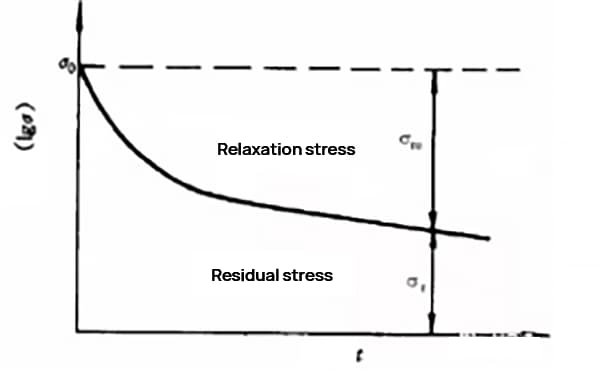

Lorsqu'elle est soumise à une déformation constante, la contrainte élastique des matériaux diminue progressivement avec le temps, ce que l'on appelle la relaxation des contraintes.

La résistance des matériaux métalliques à la relaxation des contraintes est appelée stabilité de relaxation, qui peut être déterminée par des essais de relaxation des contraintes en mesurant la courbe de relaxation des contraintes.

Contrainte résiduelle est une mesure utilisée pour évaluer la stabilité de la relaxation des matériaux métalliques. Plus l'indice contrainte résiduelleplus la température de relaxation est élevée.

Courbe de relaxation des contraintes

Stade 1 : le stress diminue rapidement au début ;

Stade 2 : stade où la baisse du stress se ralentit progressivement ;

Limite de relaxation : sous certaines contraintes et températures initiales, la contrainte résiduelle ne continuera pas à se relaxer.

Afin d'améliorer la limite de fluage, il est important de contrôler le taux de montée des dislocations en fonction de la déformation de fluage et du mécanisme de rupture.

Pour améliorer la résistance à la rupture, il est nécessaire de contrôler le glissement des joints de grains et la diffusion de la vacuité.

Plusieurs facteurs peuvent avoir un impact sur les propriétés mécaniques à haute température, notamment la composition chimique, le processus de fusion, le processus de traitement thermique et la taille des grains.

Influence de la composition chimique de l'alliage

Les matériaux de base des aciers et alliages résistants à la chaleur sont généralement constitués de métaux et d'alliages ayant un point de fusion élevé, une énergie d'activation de l'autodiffusion élevée ou une faible énergie de défaut d'empilement.

Les métaux ayant des points de fusion plus élevés, tels que le chrome (Cr), le tungstène (W), le molybdène (Mo) et le niobium (Nb), ont des taux d'autodiffusion plus lents.

Une faible énergie d'empilement des failles facilite la formation de dislocations étendues et rend plus difficile le glissement croisé et l'ascension des dislocations.

La phase dispersée peut bloquer efficacement le glissement et la montée des dislocations.

L'ajout d'éléments tels que le bore et les terres rares, qui augmentent l'énergie d'activation de la diffusion des joints de grains, entrave non seulement le glissement des joints de grains, mais augmente également l'énergie de surface des fissures des joints de grains.

Les matériaux thermorésistants dotés de structures cubiques à faces centrées présentent une résistance à haute température supérieure à celle des matériaux dotés de structures cubiques à corps centré.

Influence du processus de fusion

Révisé :

Il est important de réduire la teneur en inclusions et en défauts métallurgiques.

En utilisant la solidification directionnelle, le nombre de joints de grains transversaux est réduit, ce qui conduit à une amélioration de la résistance à la rupture car les fissures sont plus susceptibles de se former sur les joints de grains transversaux.

Influence du processus de traitement thermique

L'acier perlitique résistant à la chaleur subit généralement une processus de normalisation suivi d'une trempe à haute température.

La température de revenu doit être supérieure de 100 à 150 degrés Celsius à la température de service afin d'améliorer la stabilité structurelle dans les conditions d'utilisation.

Les aciers ou alliages austénitiques résistants à la chaleur sont généralement traités par mise en solution et vieillissement afin d'obtenir une taille de grain appropriée et d'améliorer la distribution des phases de renforcement.

Thermomécanique peut encore améliorer la résistance de l'alliage en modifiant la forme des joints de grains (en formant des dentelures) et en créant des joints de sous-grains polygonaux à l'intérieur du grain.

Effet de la taille des grains

Taille des grains : Lorsque la température de fonctionnement est inférieure à la température de résistance constante, l'acier à grain fin présente une résistance plus élevée, tandis que lorsque la température de fonctionnement dépasse la température de résistance constante, l'acier à gros grain possède une résistance au fluage et une résistance à l'endurance plus élevées.

Taille inégale des grains : Lorsque la contrainte se concentre à la jonction entre les gros et les petits grains, des fissures sont plus susceptibles de se former et d'entraîner une rupture prématurée.