Que se passe-t-il lorsqu'une poutre en acier se déforme ou qu'un poteau en béton se fissure sous l'effet de la pression ? Comprendre les propriétés mécaniques des matériaux soumis à des charges statiques est essentiel pour que les ingénieurs puissent concevoir des structures sûres et fiables. Cet article examine comment les matériaux tels que les métaux et les composites se comportent lorsqu'ils sont soumis à des forces telles que la compression, la flexion, le cisaillement et la torsion. Les lecteurs auront un aperçu des méthodes d'essai essentielles, des principes qui sous-tendent ces essais et de la manière dont les résultats informent le processus d'ingénierie pour prévenir les défaillances structurelles.

L'essai de compression est une méthode utilisée pour déterminer les propriétés mécaniques des matériaux sous pression axiale statique. C'est l'une des techniques fondamentales pour évaluer les propriétés mécaniques des matériaux.

L'essai est principalement utilisé pour mesurer la limite d'élasticité des métaux sous compression uniaxiale à température ambiante et la résistance à la compression des matériaux fragiles.

La compressibilité est définie comme la capacité d'un matériau à résister à la déformation et à l'endommagement sous l'effet d'une contrainte de compression.

Dans l'ingénierie, de nombreux composants sont soumis à des charges de compression, comme les colonnes des grandes structures, les supports de grue et les boulons de compression dans les laminoirs d'acier. Les matières premières utilisées dans ces composants doivent donc être soumises à des essais de compression pour s'assurer de leur adéquation.

Limite d'élasticité en compression : Il s'agit de la contrainte à laquelle un matériau métallique présente une déformation au cours d'un essai de compression, caractérisée par une déformation continue sans augmentation de la force.

Compression supérieure Limite d'élasticité: Il s'agit de la contrainte de compression la plus élevée subie par l'échantillon avant qu'il n'y ait une chute de la force due à la déformation.

Limite inférieure d'élasticité en compression : Il s'agit de la contrainte de compression minimale subie pendant la période de déformation, à l'exclusion de tout effet instantané.

Résistance à la traction : Pour les matériaux fragiles, il s'agit de la contrainte de compression maximale subie par l'échantillon pendant la compression jusqu'à la rupture.

Module d'élasticité en compression : Il s'agit du rapport entre la contrainte de compression axiale et la déformation axiale dans la plage où il existe une relation proportionnelle linéaire entre la contrainte de compression axiale et la déformation axiale pendant l'essai.

Équipement et instruments : L'équipement et les instruments suivants sont nécessaires pour un essai de compression :

Les éprouvettes de compression utilisées dans l'essai sont généralement de forme cylindrique, avec des sections transversales circulaires ou carrées.

Pendant l'essai de compression, la friction entre les deux extrémités de l'échantillon et le pénétrateur de la machine d'essai peut limiter la déformation latérale de l'échantillon. Plus l'échantillon est court, plus l'influence de cette contrainte est importante. Cependant, si l'échantillon est trop long, il peut facilement se plier longitudinalement et devenir instable.

Acier doux

L'échantillon d'acier à faible teneur en carbone est monté sur la machine d'essai et soumis à une force axiale, F. La déformation de l'échantillon est représentée par Δl. La relation entre les deux est illustrée dans la figure suivante.

L'acier à faible teneur en carbone subit trois étapes lors de la compression : l'étape élastique, l'étape d'élasticité et l'étape de renforcement. Contrairement aux essais de traction, l'acier à faible teneur en carbone ne se rompt pas sous l'effet de la déformation par compression, mais forme un "tambour" sous l'effet du frottement aux extrémités supérieure et inférieure.

Lorsque le diamètre de l'éprouvette est identique, les stades élastiques des courbes de compression et de traction sont presque identiques, et les limites d'élasticité sont similaires.

L'acier à faible teneur en carbone est un matériau plastique. Après la déformation, la déformation plastique augmente rapidement et la section transversale de l'échantillon augmente également. L'augmentation de la surface permet à l'échantillon de supporter une charge plus importante, de sorte que seule la limite d'élasticité peut être mesurée, mais pas la limite de résistance.

Cast fer

L'échantillon de fonte est monté sur la machine d'essai et soumis à une force axiale, F. La déformation de l'échantillon est représentée par Δl. La relation entre les deux est illustrée dans la figure suivante.

La résistance à la compression de fonte grise est trois à quatre fois supérieure à sa résistance à la traction. Lors de la compression, la fonte se fracture sous l'effet d'une petite déformation, formant une structure légèrement "en forme de tambour" avec une normale de section inclinée à un angle de 45-55 degrés par rapport à l'axe.

Lorsque les diamètres des éprouvettes sont identiques, les courbes de compression et de traction de la fonte sont très différentes, la résistance à la compression étant beaucoup plus élevée que la résistance à la traction.

La propriété des matériaux sous charge de flexion est appelée propriété de flexion.

Un essai de flexion est réalisé pour évaluer les performances d'un matériau lorsqu'il est soumis à une charge de flexion.

De nombreux composants de machines, tels que les outils, les poutres, les essieux, etc., fabriqués à partir de matériaux fragiles, sont soumis à des charges de flexion. Cet essai est principalement utilisé pour déterminer la résistance à la flexion des matériaux fragiles et peu plastiques, tels que la fonte, acier à haute teneur en carboneet l'acier à outils, et d'indiquer la déviation de l'indice de plasticité.

L'essai de pliage peut également être utilisé pour vérifier la qualité de la surface du matériau.

L'essai est généralement effectué à température ambiante et est donc connu sous le nom d'essai de flexion à froid.

Déformation : Déplacement linéaire du centroïde d'une section transversale dans la direction perpendiculaire à l'axe lors d'une déformation par flexion.

Contrainte de flexion : La contrainte générée lors de la flexion.

Déformation de flexion : Une légère variation de l'unité de longueur sur la surface extérieure du centre de portée de l'échantillon pendant la flexion.

Pliage Module d'élasticité: Le rapport entre la contrainte de flexion et la déformation dans la plage où il existe une relation proportionnelle linéaire entre les deux.

Résistance à la flexion : La contrainte de flexion maximale atteinte avant ou à la valeur de déflexion spécifiée.

Dans un essai de flexion, un spécimen de forme et de taille spécifiques est placé sur des supports d'une certaine longueur de portée (L) et une charge concentrée est appliquée, provoquant une contrainte de flexion et une déformation du spécimen.

Il y a deux les types de pliage Les essais : la flexion trois points et la flexion quatre points. La flexion trois points est la méthode la plus utilisée.

La forme de la section transversale d'une éprouvette d'essai de flexion peut être ronde, carrée, rectangulaire ou polygonale, mais elle doit être conforme aux spécifications énoncées dans les normes de produits ou les accords techniques pertinents.

À température ambiante, l'échantillon peut être préparé par sciage, fraisage, rabotage ou d'autres méthodes de traitement. La partie de l'échantillon soumise à l'essai ne doit pas présenter d'indentations ou de cicatrices.

Les bords de l'échantillon doivent être lissés à la lime et le rayon ne doit pas être supérieur à 1/10 de l'épaisseur de l'échantillon.

L'essai de flexion est généralement effectué sur une machine universelle d'essai des matériaux ou sur un banc d'essai. machine de presse plieuse.

Les matrices de cintrage couramment utilisées dans le test sont le type à rouleaux, le type de moule en V, le type d'étau et le type de plaque.

La courbe de flexion est une représentation graphique de la relation entre la charge de flexion obtenue lors d'un essai de flexion et la flexion de l'échantillon.

La contrainte normale maximale sur la surface de la face de traction pendant la flexion de l'échantillon peut être calculée comme suit : σ= M/W, où :

M est le moment de flexion maximal et peut être calculé comme suit :

W est le coefficient de section de flexion et peut être calculé comme suit :

Résistance à la flexion : La contrainte maximale qu'une éprouvette peut supporter avant de se rompre en flexion, calculée à l'aide de la formule de la contrainte élastique de flexion représentée par le symbole σbb : σbb = Mb/W (où Mb est le moment de flexion au point de rupture).

Fonte grise a une résistance à la flexion plus élevée que sa résistance à la traction.

Déviation de la fracture : Pour déterminer la déformation de rupture, l'échantillon est placé symétriquement sur un dispositif d'essai de flexion avec un déflectomètre installé au milieu de l'échantillon. Une valeur constante de force de flexion est appliquée jusqu'à la rupture de l'échantillon, et la déviation au point médian de la portée est mesurée au moment de la rupture.

L'essai de cisaillement est réalisé pour évaluer la résistance au cisaillement. la résistance des matériaux. Il s'agit de déterminer la force maximale à laquelle l'échantillon subit une dislocation lors de la rupture en cisaillement.

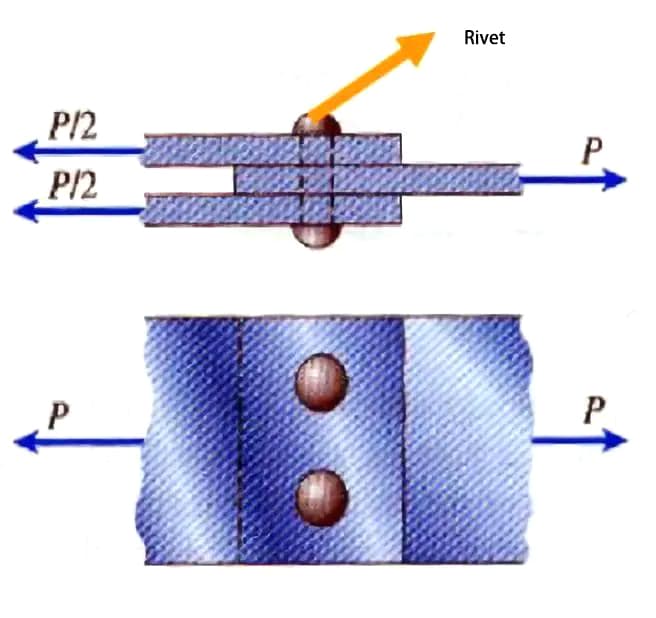

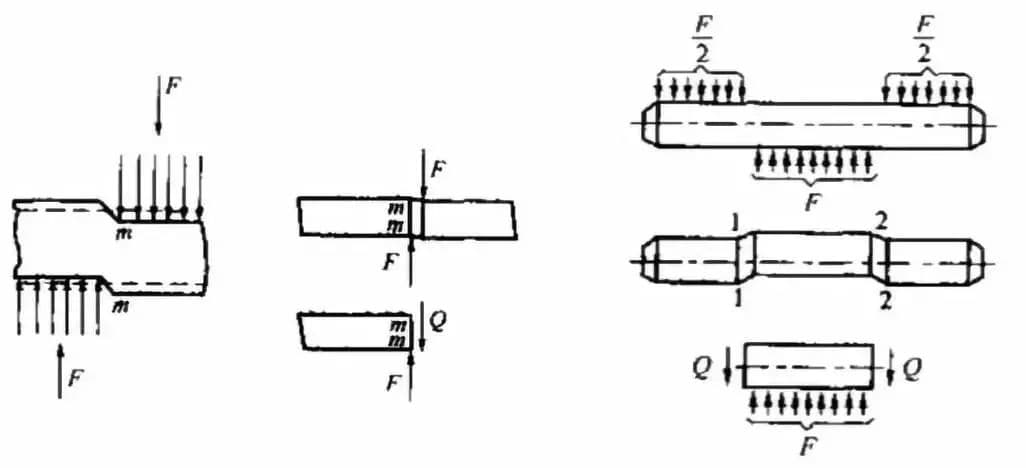

Les forces de cisaillement sont courantes dans diverses structures d'ingénierie telles que les boulons, les goupilles, les rivets, etc.

La force résultante de la charge agissant sur les deux côtés de l'échantillon est constituée d'une paire de forces de même amplitude, de direction opposée et dont les lignes d'action sont colinéaires, comme le montre l'illustration.

Il est généralement divisé en cinq catégories : l'essai de cisaillement simple, l'essai de cisaillement double, l'essai de poinçonnement, l'essai de cisaillement fendu et l'essai composite. tôle d'acier essai de cisaillement.

Détermination de l'échantillon de cisaillement : L'échantillon de cisaillement est sélectionné en fonction de la méthode d'essai de cisaillement et du dispositif correspondant.

Échantillon cylindrique : Le diamètre et la longueur de l'échantillon sont choisis en fonction du dispositif de fixation, les diamètres courants étant de 5, 10 ou 15 mm.

Échantillon de plaque perforée : Lorsqu'il n'est pas possible de créer un échantillon cylindrique à partir d'une plaque mince, un échantillon de cisaillement par poinçonnage peut être utilisé. L'épaisseur de l'échantillon de plaque doit généralement être inférieure à 5 mm.

Échantillon de cisaillement de pièces réelles : Des pièces réelles telles que des rivets ou des boulons peuvent également être utilisées comme échantillon de cisaillement.

Configuration du test :

L'essai de cisaillement à température ambiante doit être effectué à une température comprise entre 10℃ et 35℃.

Pour différents échantillons, choisir l'appareil approprié. Lors de l'installation, il doit être aligné sur l'axe du pénétrateur de l'équipement d'essai et ne doit pas être décentré. La vitesse de l'essai de cisaillement doit être supérieure ou égale à 15 mm/min, tandis que la vitesse de l'essai de cisaillement à haute température doit être supérieure ou égale à 5 mm/min.

Pour l'essai de cisaillement à haute température, le temps de montée en température ne doit pas être inférieur à 1 heure et le temps de rétention de la chaleur doit être compris entre 15 et 30 minutes.

Après avoir coupé l'échantillon, noter la force d'essai maximale (F) pendant l'essai de cisaillement.

Calculer la résistance au cisaillement (τb) en MPa à l'aide de la formule suivante :

Résistance au cisaillement simple : τb=F/S0 (S0 - surface de la section originale de l'échantillon, en mm2)

Double résistance au cisaillement : τb=F/2S0=2F/(πd2)(S0 - surface de la section originale de l'échantillon, en mm2)

Double résistance au cisaillement : τb=F/(πd0t)(d0 - diamètre de poinçonnage, mm2; t - épaisseur de l'échantillon, mm)

L'essai de torsion est une méthode utilisée pour évaluer la résistance d'un matériau aux forces de torsion ou au couple. Il s'agit d'une méthode fondamentale pour tester les propriétés mécaniques des matériaux.

L'essai consiste à appliquer un couple T à un échantillon, à mesurer à la fois le couple T et l'angle de torsion correspondant φ, et à tracer une courbe de torsion. L'échantillon est généralement tordu jusqu'à ce qu'il se brise, et les propriétés mécaniques de torsion de l'échantillon sont mesurées. matériau métallique sont déterminés à partir des données obtenues.

Dans diverses industries telles que la mécanique, le pétrole et la métallurgie, il existe de nombreux cas où les composants mécaniques sont soumis à des charges de torsion, tels que les arbres et les ressorts.

Charactéristique

Le coefficient de flexibilité élevé de la contrainte en torsion permet de mesurer la fragilité des matériaux sous tension. Par exemple, cela peut être appliqué à l'étude de la plasticité de l'acier à outils trempé et revenu à basse température.

Dans un essai de torsion, la déformation plastique du cylindre est constante sur toute sa longueur, et la section et la longueur de la jauge de l'éprouvette restent constantes sans aucun phénomène de rétrécissement pendant la tension statique.

L'essai de torsion permet de différencier les modes de rupture normale et coupée dans les matériaux. Pour les matériaux plastiques, la surface de rupture est perpendiculaire à l'axe de l'échantillon et présente une surface plane avec des traces de déformation plastique en forme de tourbillon.

Les essais de torsion sont sensibles aux défauts de surface des métaux, car ils révèlent la distribution des contraintes et des déformations sur la section transversale de l'échantillon. Il peut donc être utilisé pour évaluer la qualité de la surface des pièces traitées thermiquement et les effets de divers procédés de renforcement de la surface.

Dans les essais de torsion, l'échantillon est soumis à une contrainte de cisaillement élevée, ce qui en fait un outil utile pour étudier les déformations plastiques initiales non simultanées, telles que les effets secondaires élastiques, l'hystérésis élastique et le frottement interne.

L'essai de torsion peut être utilisé pour déterminer tous les indices de propriétés mécaniques liés à la déformation par cisaillement et à la rupture des matériaux plastiques et fragiles. Il présente des avantages qui ne peuvent être égalés par d'autres méthodes d'essai des propriétés mécaniques.

Morphologie des fractures de torsion

(a - fracture de coupure, b - fracture normale, c - fracture en couches)

La surface de rupture d'un matériau plastique est perpendiculaire à l'axe de l'éprouvette et présente un aspect plat avec des traces de déformation plastique tourbillonnantes, comme le montre la figure a. Ce type de rupture est causé par une contrainte de cisaillement.

En revanche, la surface de rupture d'un matériau fragile est inclinée à environ 45 degrés par rapport à l'axe de l'éprouvette et a une forme de spirale, comme le montre la figure b.

Lorsque la résistance à la coupe axiale du matériau est plus faible que sa résistance à la coupe transversale, des fractures en couches ou en copeaux de bois peuvent se produire lors de la rupture par torsion, comme le montre la figure c.

En examinant les caractéristiques de la surface de rupture, il est possible de déterminer la cause de la rupture et d'évaluer les forces relatives de la résistance à la torsion et de la résistance à la traction (compression) du matériau.

Au cours de l'essai, lorsque le couple augmente, les sections situées aux deux extrémités de la longueur de l'éprouvette tournent continuellement l'une par rapport à l'autre, ce qui entraîne une augmentation de l'angle de torsion.

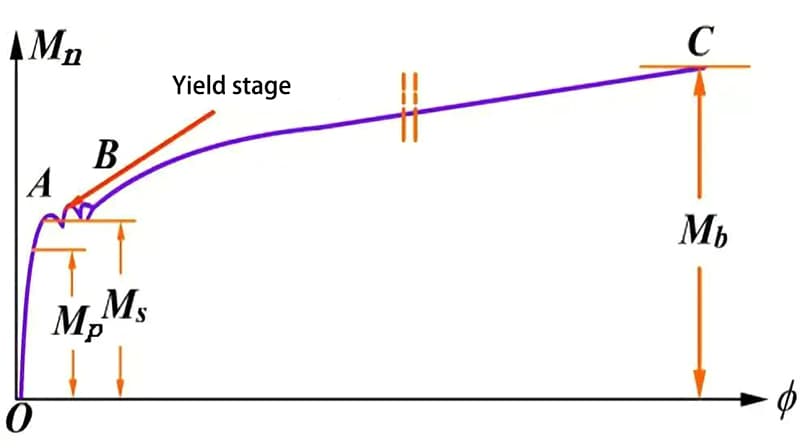

Le dispositif de dessin de la machine d'essai peut être utilisé pour créer une courbe Mn-φ (également connue sous le nom de diagramme de torsion).

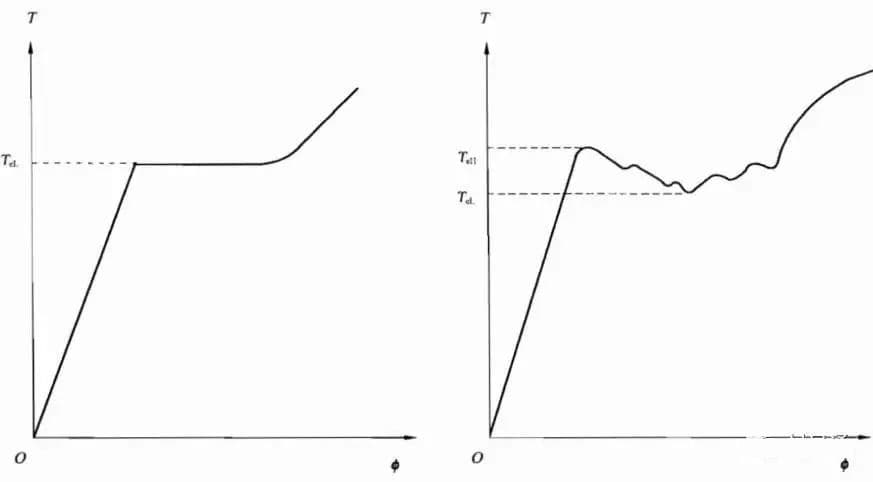

Sur la base des propriétés uniques des matériaux, la courbe de torsion peut être classée en deux types typiques : l'acier à faible teneur en carbone et la fonte.

Le diagramme de torsion est comparable à la courbe contrainte-déformation obtenue lors de l'essai de traction, car la forme de l'échantillon reste inchangée pendant la torsion et la déformation est constante tout au long de l'essai.

Même lorsqu'il atteint le stade de la déformation plastique, le couple continue d'augmenter à mesure que la déformation s'accroît, jusqu'à ce que l'échantillon finisse par se rompre.

Courbe de torsion de l'acier doux

Phase élastique OA

Au point D, lorsque la courbe est atteinte dans une zone faible de l'éprouvette (où le matériau n'est pas homogène ou présente des défauts), il y a une augmentation significative de la déformation, une forte diminution de la section efficace et l'apparition d'un collet.

Par la suite, la déformation axiale de l'éprouvette se concentre principalement à l'endroit du collet, et l'éprouvette finit par se rompre à cet endroit.

Lorsque le couple appliqué reste dans la plage élastique, la déformation est élastique et la courbe Mn-φ apparaît comme une ligne droite.

Le couple correspondant, Mp, est atteint lorsque la contrainte de cisaillement au bord atteint la limite d'élasticité.

La contrainte dans la section est uniformément répartie et la contrainte de cisaillement la plus élevée se trouve à la surface, c'est-à-dire τ max = Mn/Wn.

Stade de rendement AB

Lorsque la limite d'élasticité est dépassée, l'échantillon commence à céder de manière progressive, en partant de la surface et en se propageant vers le centre du cercle.

En conséquence, la courbe Mn-φ commence à se courber, la zone plastique de la section transversale s'étend vers le centre du cercle et la contrainte sur la section transversale devient non linéaire.

Une fois que l'ensemble de l'échantillon a cédé, un plateau d'élasticité apparaît sur la courbe Mn-φ.

Le couple minimum d'élasticité, indiqué par le pointeur actif, est enregistré à ce stade comme Ms.

Lorsque le couple appliqué reste dans la limite élastique, la déformation est élastique et la courbe Mn-φ reste une ligne droite.

Lorsque la contrainte de cisaillement au bord atteint la limite d'élasticité en cisaillement, le couple correspondant est Mp.

La contrainte sur la section est distribuée linéairement, et la contrainte de cisaillement sur la surface est la plus importante. I.e τ max= Mn/ Wn

limite d'élasticité τs=(3/4)(Ms/Wn)

Renforcement de la phase BC

Une fois la limite d'élasticité dépassée, la courbe φ recommence à augmenter, ce qui indique que le matériau a retrouvé sa capacité à résister à la déformation. En d'autres termes, le couple nécessaire pour continuer à déformer le matériau doit continuer à augmenter.

L'acier à faible teneur en carbone présente une phase de renforcement prolongée, mais il n'y a pas de collet avant l'apparition de la fracture.

Limite de résistance à la torsion τb=(3/4)(Mb/Wn)

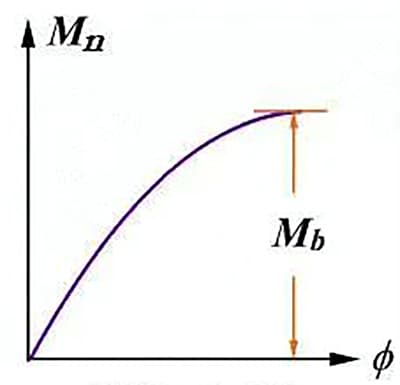

Courbe de torsion de la fonte

Lorsque la fonte est soumise à une certaine charge, la courbe Mn-φ s'écarte de la ligne droite jusqu'à ce qu'elle atteigne le point de rupture. Cela indique que la déformation plastique de la fonte est plus prononcée pendant la torsion que pendant la tension.

La limite de résistance, appelée τb, est définie comme la contrainte de cisaillement maximale au point de rupture dans la fonte.

τb=(3/4)(Mb/Wn)

Selon les normes en vigueur, les échantillons peuvent être classés en deux types : cylindriques et tubulaires.

Il est conseillé d'utiliser des échantillons cylindriques d'un diamètre de 10 mm, des distances de jauge de 50 mm et 10 mm, et des longueurs parallèles de 70 mm et 120 mm, respectivement.

Si des échantillons d'autres diamètres sont utilisés, leur longueur parallèle doit être égale à la longueur de la jauge plus deux fois le diamètre.

La longueur parallèle des échantillons tubulaires doit être égale à la longueur de la jauge plus deux fois le diamètre extérieur.

Machine d'essai de torsion

Différents types de machines d'essai de torsion mécaniques ou électroniques sont acceptables.

L'erreur relative de l'indication du couple de la machine d'essai ne doit pas dépasser ±1%, ce qui doit être vérifié régulièrement par le service de métrologie.

Pendant l'essai, l'un des deux mandrins de la machine d'essai doit pouvoir se déplacer librement le long de l'axe sans appliquer de force axiale supplémentaire sur l'échantillon, et les deux mandrins doivent rester coaxiaux.

La machine d'essai doit être capable d'appliquer un couple de manière continue sur l'échantillon, sans impact ni vibration, et de maintenir un couple constant pendant 30 secondes.

Compteur de torsion

Différents types d'appareils de mesure de la torsion, y compris le type à miroir, le type à cadran et le type électronique, sont autorisés pour mesurer l'angle de torsion.

Il est conseillé d'utiliser des compteurs de torsion de type électronique.

1-Échantillon ; 2 - Bloc de serrage fixe ; 3 - Écrou de réglage ; 4 - Bloc de serrage rotatif ; 5 - Règle de longueur de la jauge ; 6 - Indicateur numérique à cadran

Conditions d'essai : Le test doit être effectué à température ambiante, c'est-à-dire entre 10 et 35 ℃.

Vitesse de torsion : la vitesse doit être comprise entre 3° et 30° par minute avant cintrage et ne doit pas dépasser 720° par minute après cintrage.

Le changement de vitesse ne doit pas avoir d'effet.

(1) Détermination du module de cisaillement

Méthode graphique :

La courbe couple-angle doit être enregistrée à l'aide d'une méthode d'enregistrement automatique.

L'incrément de couple et l'incrément d'angle doivent être lus à partir du segment linéaire élastique de la courbe.

Méthode de chargement pas à pas :

Dans la plage de la section droite élastique, l'échantillon doit être chargé avec un minimum de cinq couples égaux.

Le couple et l'angle de torsion correspondant à chaque étape doivent être enregistrés. L'augmentation moyenne de l'angle de torsion pour chaque étape doit être calculée et le module de cisaillement (G) doit être calculé à l'aide de la formule de la méthode graphique.

(2) Détermination de la résistance à la torsion non proportionnelle spécifiée

La courbe de l'angle de torsion est enregistrée à l'aide d'une méthode d'enregistrement automatique.

L'axe de l'angle de torsion transversale du segment de droite élastique sur la courbe est prolongé jusqu'au point O. Le segment OC est intercepté et une ligne parallèle CA est tracée du segment de droite élastique au point A en passant par le point C. Le couple correspondant au point A est Tp.

Résistance à la torsion non proportionnelle spécifiée : τb=Tp/W

(3) Détermination de la limite d'élasticité supérieure et inférieure

La mesure est effectuée selon la méthode du diagramme ou du pointeur.

Pendant l'essai, soit la méthode d'enregistrement automatique est utilisée pour enregistrer la courbe de torsion, soit l'aiguille du cadran de couple de la machine d'essai est observée directement.

Le couple d'élasticité supérieur est défini comme le couple maximal avant la première chute, et le couple d'élasticité inférieur est défini comme le couple minimal dans la phase d'élasticité, à l'exclusion de l'effet instantané initial.

Limite d'élasticité supérieure : τeH=TeH/W

Limite d'élasticité inférieure : τeL=TeL/W

(4) Détermination de la résistance à la torsion

Appliquer un couple continu à l'échantillon jusqu'à ce qu'il se brise.

Enregistrez le couple maximal de l'échantillon avant qu'il ne se torde, soit à partir de la courbe de torsion enregistrée, soit à partir du cadran de couple de la machine d'essai, puis calculez la résistance à la torsion à l'aide de la formule appropriée.

La résistance à la torsion est calculée comme suit :

τm = Tm / W

Où ?

Il démontre que la fracture est le résultat d'une contrainte de cisaillement.

La déformation plastique alambiquée peut être observée sur la section, ce qui est une caractéristique d'une fracture ductile.

La limite de résistance au point de rupture est appelée τb.

Il est indiqué que la rupture est causée par la contrainte de traction maximale.

Cependant, la contrainte de traction maximale se rompt avant que la contrainte de cisaillement maximale n'atteigne sa limite de résistance, ce qui suggère que la résistance à la traction de la fonte est plus faible que sa résistance au cisaillement.

Pendant la torsion pure, la surface de l'échantillon rond subit une contrainte de cisaillement pur, et deux contraintes principales, σ1 et σ3, sont appliquées à la surface de la spirale à des angles de ± 45 º par rapport à l'axe de la tige et sont égales à la valeur absolue de la contrainte de cisaillement maximale τmax.

Par conséquent, l'angle de rupture de l'échantillon révèle si le matériau subit une contrainte de traction ou de cisaillement et la force de sa propre résistance à la traction et au cisaillement.

La surface de l'échantillon rond est en état de contrainte de cisaillement pur pendant la torsion pure.

La dureté fait référence à la capacité des matériaux solides à résister à la déformation locale, y compris la déformation plastique, l'indentation et la rayure, indiquant la résistance du matériau à ces actions.

La dureté n'est pas une simple propriété physique, mais plutôt un indicateur global des propriétés mécaniques d'un matériau, telles que son élasticité, sa plasticité, sa résistance et sa ténacité.

Par exemple, l'essai de dureté par rayure mesure la résistance du métal à la fissuration, tandis que l'essai de dureté par indentation évalue sa résistance à la déformation.

Il existe une corrélation entre les données de dureté et d'autres propriétés mécaniques, telles que la résistance à la traction, étant donné que les deux dureté et résistance à la traction sont liés à la déformation plastique qui se produit pendant la tension.

L'essai de dureté est l'essai de propriétés mécaniques le plus couramment utilisé. Il peut être divisé en deux catégories en fonction du type de contrainte appliquée : l'indentation et la rayure.

Dans la méthode d'indentation, il existe deux sous-catégories basées sur la vitesse d'application de la force : l'essai de force statique et l'essai de force dynamique.

Le système largement utilisé Dureté BrinellLes essais de dureté Rockwell et Vickers sont des exemples d'essais de force statique, tandis que les essais de dureté Shore, de dureté Leeb et de dureté Brinell au marteau sont des exemples d'essais de force dynamique.

Champ d'application des méthodes de mesure de la dureté

| Méthode de mesure de la dureté | Champ d'application |

| Essai de dureté Brinell | Les pièces présentant des grains grossiers et une structure irrégulière ne doivent pas être utilisées pour les produits finis. Dans l'essai de dureté des pièces en fer et en acier, les pénétrateurs à bille en carbure cémenté ont été progressivement utilisés pour mesurer la dureté des pièces recuites et des pièces normalisées, trempé et revenu pièces, pièces moulées et pièces forgées. |

| Essai de dureté Rockwell | Contrôle de la dureté des lots, des produits finis et des produits semi-finis. Les pièces présentant des grains grossiers et une structure irrégulière ne doivent pas être utilisées. Il est divisé en trois types : A, B et C. |

| Essai de dureté Rockwell en surface | Permet de tester la dureté des pièces minces, des petites pièces et la dureté de la surface des pièces avec une couche de durcissement mince ou d'épaisseur moyenne. L'échelle N est généralement utilisée pour les essais de dureté des pièces en acier. |

| Essai de dureté Vickers | Il est principalement utilisé pour mesurer la dureté des petites pièces et des pièces minces, ainsi que la dureté de la surface des pièces avec une couche de durcissement de faible ou moyenne épaisseur. |

| Essai de dureté Vickers sous faible charge | Tester la dureté des petites pièces et des pièces minces, ainsi que la dureté superficielle des pièces avec une couche de trempe peu profonde. Mesurer le gradient de dureté superficielle ou la profondeur de cémentation des pièces cémentées. |

| Essai de dureté micro Vickers | Tester la dureté des micro-pièces, des pièces extrêmement fines ou des microstructures, ainsi que la dureté superficielle des pièces comportant des couches de durcissement extrêmes ou extrêmement dures. |

| Essai de dureté Shore | Il est principalement utilisé pour l'inspection de la dureté sur site de grandes pièces, telles que des rouleaux, des surfaces de machines-outils, des constructions lourdes, etc. |

| Essai de dureté des limes en acier | Contrôle de dureté sur site pour les pièces de forme complexe et les pièces de grande taille. 100% contrôle de la dureté des pièces par lots. La dureté de la surface contrôlée ne doit pas être inférieure à 40 HRC. |

| Essai de dureté Knoop | Tester la dureté des micro-pièces, des pièces extrêmement fines ou des microstructures, ainsi que la dureté superficielle des pièces comportant des couches de durcissement extrêmement fines ou extrêmement dures. |

| Essai de dureté Leeb | Contrôle de dureté sur site pour les pièces de grande taille, les pièces d'assemblage, les pièces de forme complexe, etc. |

| Essai de dureté par ultrasons | Contrôle de dureté sur site pour les pièces de grande taille, les pièces d'assemblage, les pièces de forme complexe, les pièces minces, les pièces nitrurées, etc. |

| Essai de dureté Brinell au coup de marteau | Contrôle sur place de la dureté de grandes pièces et de matières premières normalisées, recuites ou trempées et revenues. |

La dureté Shore est également connue sous le nom de méthode du rebond et peut être divisée en trois catégories : indentation, rebond élastique et rayure.

Les valeurs de dureté d'un même type peuvent être converties, mais uniquement pour le même matériau, lorsque l'on compare des valeurs de dureté obtenues par des méthodes différentes.

Caractéristiques des essais de dureté

La méthode expérimentale est simple et ne nécessite pas de traitement de l'échantillon.

Les dommages causés à la surface sont minimes et relèvent de la catégorie de la détection "non destructive" ou de la détection des microdommages.

Il existe une corrélation entre la dureté et d'autres indices de performance mécanique sous charge statique. Par exemple, la valeur de la résistance peut être estimée à partir de la mesure de la dureté.

La plage de mesure peut varier de plusieurs grains à un seul grain ou même à plusieurs atomes en utilisant un NanoIndenter.

Dureté Brinell (HB) : Unité de mesure de la résistance d'un matériau à la déformation permanente par indentation causée par l'application d'une force d'essai au travers d'un carbure cémenté pénétrateur à bille.

Dureté Knoop (HK) : Unité de mesure de la résistance d'un matériau à la déformation permanente par indentation causée par l'application d'une force d'essai au moyen d'un pénétrateur en forme de cône de diamant.

Dureté Shore (HS) : Se réfère à la dureté exprimée comme la hauteur de recul mesurée d'un percuteur (un petit cône avec une pointe de forage en diamant) lorsqu'il tombe sur la surface du matériau testé à partir d'une hauteur déterminée en utilisant la méthode du rebond élastique.

Dureté Rockwell (HR) : Unité de mesure de la résistance d'un matériau à la déformation permanente par indentation causée par l'application d'une force d'essai à travers un pénétrateur en carbure cémenté ou en cône de diamant, correspondant à une échelle spécifique.

Dureté Vickers (HV) : Unité de mesure de la résistance d'un matériau à la déformation permanente par indentation causée par l'application d'une force d'essai au moyen d'un pénétrateur pyramidal en diamant.

Dureté Leeb (HL) : Valeur de dureté calculée comme le rapport entre la vitesse de rebond et la vitesse d'impact d'un poinçon situé à 1 mm de la surface de l'échantillon lorsqu'un corps d'impact de qualité spécifiée frappe la surface de l'échantillon à une vitesse déterminée sous l'effet d'une force élastique.

Bloc standard : Utilisé pour l'inspection indirecte des appareils d'essai de dureté par indentation, il comporte des matériaux de bloc standard avec des valeurs d'indentation qualifiées.

La dureté d'un métal est proportionnelle à sa résistance à la traction, comme l'exprime l'équation : σb = kHB, où k est le coefficient proportionnel. Les valeurs de k varient selon les matériaux métalliques.

Après un traitement thermique, la dureté et la résistance d'un métal peuvent changer, mais sa valeur k reste pratiquement inchangée. Cependant, la valeur k n'est plus constante lorsqu'un métal subit une déformation à froid.

Les Valeur k pour l'acier est d'environ 3,3. Il est important d'obtenir des données précises sur la résistance par des mesures directes.

Principe : la dureté d'un matériau est déterminée en utilisant un pénétrateur d'un diamètre spécifique pour appliquer une force d'essai sur la surface à mesurer. Le diamètre de l'empreinte sur la surface du matériau est ensuite mesuré après avoir été déchargé pendant une période de temps déterminée, et la valeur de la dureté est calculée.

Pénétrateur : Le pénétrateur utilisé pour cette mesure est soit une bille d'acier trempé, soit une bille d'acier trempé, soit une bille d'acier trempé. acier allié ballon.

L'essai de dureté Brinell se compose de trois éléments : la charge, le diamètre du pénétrateur et le temps de maintien.

La représentation de la dureté Brinell est représentée comme suit : 120HBS10/1000/30.

La valeur de la dureté Brinell est exprimée en kilogrammes de force/mm.2 (N/mm2);

La valeur maximale possible pour la dureté Brinell est HB650, et toute valeur supérieure n'est pas considérée comme valide.

Avantages :

Inconvénients :

Principe : la dureté de la surface du matériau est testée en y enfonçant un cône en diamant ou un pénétrateur à bille en acier trempé sous une pression d'essai F.

Après un temps de maintien spécifié, la force d'essai principale est supprimée et la force d'essai initiale est maintenue. La valeur de dureté est alors calculée en utilisant l'incrément de profondeur d'indentation résiduelle.

Lors de la mesure réelle, la valeur de dureté Rockwell peut être facilement lue sur le cadran de la machine d'essai.

Remarque : l'essai de dureté Rockwell nécessite une charge importante, il n'est donc pas adapté à la mesure d'échantillons extrêmement fins ou de couches durcies en surface. Dans ces cas, la mesure de la dureté Rockwell superficielle est recommandée.

Avantages :

Inconvénients :

Pénétrateur : Le test utilise soit un cône en diamant avec un angle de 120°, soit une bille en acier trempé d'un diamètre de 1,588 mm.

1-1 : La position du pénétrateur avec la charge initiale appliquée.

2-2 : La position du pénétrateur après l'ajout de la charge initiale et de la charge principale.

3-3 : Position du vérin après le retrait de la charge principale.

he: La reprise élastique du matériau après l'enlèvement de la charge principale.

Échelles de dureté

| Échelle | Indentateur | Charge (kg) | Objectif |

| A | diamant | 60 | HRA : moins de pression et de dommages dans l'essai de dureté d'un alliage superdur et d'une plaque d'acier mince pénétrant dans la couche de surface rigide |

| B | Balle de 1/16 de pied | 100 | HRB : acier inoxydable doux, métaux non ferreux |

| C | diamant | 150 | HRC : Carbure de tungstène et acier durci par l'âge |

| D | diamant | 100 | HRD : pièces trempées superficiellement |

| E | Boule de 1/8 de pouce | 100 | HRE : fonte, alliage d'aluminium, alliage de magnésium, de roulements et d'or |

| F | Boule de 1/16 de pouce | 60 | HRF : Cadeau froid tôle métallique acier, acier recuit, laiton |

| G | Boule de 1/16 de pouce | 150 | HRG : bronze phosphoreux, placage de cuivre, alliage de duralumin |

| H | Boule de 1/8 de pouce | 60 | HRH : aluminium, zinc, plomb |

| K | Boule de 1/8 de pouce | 150 | HRK : Palier et or |

Représentation de la dureté Rockwell : 70HR30TW

Équipement d'essai de dureté Rockwell

Principe : le pénétrateur est enfoncé dans la surface de l'échantillon sous l'effet d'une force d'essai statique. Après l'avoir maintenu pendant une durée déterminée, la force d'essai est supprimée, laissant une empreinte carrée et conique sur la surface de l'échantillon.

Calcul de la surface d'indentation : La dureté Vickers est calculée en divisant la force d'essai par la surface d'indentation.

Pénétrateur - matériau diamant, pyramide carrée, angle de face de 136°.

La méthode d'essai de dureté Vickers offre l'avantage de pouvoir choisir arbitrairement la force d'essai pour les matériaux de dureté uniforme, puisque la valeur de dureté reste inchangée. Un cône avec un angle de face de 136° est choisi pour des raisons de cohérence par rapport aux indications de dureté Brinell.

Méthode de représentation : La valeur de dureté est représentée par le chiffre précédant "HV" et la valeur de la force d'essai est représentée par le chiffre suivant "HV".

Le temps de maintien standard pour le test est de 10 à 15 secondes. Si le temps de maintien s'écarte de cette fourchette, il doit être indiqué.

Par exemple, "600HV30" indique que la valeur de dureté obtenue en utilisant une force d'essai de 30 kgf et en la maintenant pendant 10 à 15 secondes est de 600.

"600HV30/20" indique que la valeur de dureté obtenue en utilisant une force d'essai de 30 kgf et en la maintenant pendant 20 secondes est de 600.

Champ d'application : Les essais de dureté Vickers peuvent être appliqués pour mesurer la dureté de l'acier. dureté des métauxLes essais de dureté Vickers, y compris les essais de dureté Vickers à faible charge et les essais de dureté Vickers micro, dépendent de la taille de la force d'essai.

Essai de dureté Vickers : Cet essai permet de mesurer la dureté de tous les métaux, à l'exception des échantillons comportant des couches très petites et très fines.

Essai de dureté Vickers à faible charge : Cet essai est idéal pour mesurer la dureté superficielle des couches de renforcement de la surface de l'acier, des couches superficielles de traitement thermique chimique, des couches d'infiltration, des couches de transition, etc.

Essai de dureté micro Vickers : outre l'essai de dureté des produits, cette méthode d'essai est largement utilisée en métallographie et dans la recherche sur les matériaux.

Avantages :

Inconvénients :

Les essais de microdureté impliquent l'application d'une charge inférieure à 0,2 kgf et se subdivisent en essais de microdureté Vickers et de microdureté Knoop.

Ces tests peuvent mesurer avec précision la dureté de matériaux fragiles tels que la céramique, le verre et l'agate avec une grande sensibilité et sont idéaux pour évaluer le degré d'écrouissage des fils fins.

Pénétration par le pénétrateur Vickers (à gauche), pénétration par le pénétrateur Knoop (à droite)

Application de la microdureté

(1) Recherche sur Matériaux métalliques et la métallographie :

Matériaux métalliques et la recherche en métallographie utilisent les essais de microdureté pour déterminer la dureté des différentes phases des métaux et des alliages, analyser leur impact sur les propriétés de l'alliage et fournir une base pour une conception appropriée de l'alliage.

(2) Étude des propriétés de la couche superficielle du métal :

Des études sur les propriétés des couches de diffusion, telles que les couches cémentées, les couches nitrurées et les couches de diffusion métallique, ainsi que des recherches sur les propriétés des couches durcies en surface sont menées. Par exemple, la surface du métal est influencée par le traitement mécanique et thermique.

(3) Étude de l'inhomogénéité des grains :

Des recherches sont également menées sur l'inhomogénéité des grains.

(4) Mesure de la dureté de produits métalliques très minces :

Enfin, les essais de microdureté sont utilisés pour mesurer la dureté de produits métalliques extrêmement fins.

Dans la méthode d'essai de dureté Shore, un poinçon en diamant d'une forme spécifiée est lâché d'une hauteur fixe h0 sur la surface de l'échantillon. Le poinçon rebondit alors jusqu'à une certaine hauteur h.

La valeur de la dureté Shore est calculée sur la base du rapport entre h et h0car la dureté du matériau est proportionnelle à la hauteur du rebond.

Il convient de noter que la dureté Shore est une méthode d'essai de force dynamique, différente des trois méthodes d'indentation statique précédentes.

Exigences en matière d'échantillons :

Pour que l'échantillon soit testé, les conditions suivantes doivent être remplies :

Méthode de représentation :

La valeur de la dureté est représentée comme suit :

Avantages :

Inconvénients :