Vous êtes-vous déjà interrogé sur le monde fascinant de la dureté des métaux ? Dans cet article de blog, nous allons nous plonger dans les concepts et méthodes intrigants qui sous-tendent la mesure et l'amélioration de la dureté de divers métaux. En tant qu'ingénieur mécanicien expérimenté, je partagerai mes idées et mes connaissances pour vous aider à mieux comprendre cet aspect crucial de la science des matériaux. Préparez-vous à découvrir les secrets de la dureté des métaux et leur impact sur notre vie quotidienne !

L'échelle de dureté de Mohs, créée par Friedrich Mohs en 1812, est un moyen simple de mesurer la facilité avec laquelle les minéraux peuvent se rayer les uns les autres. Cette échelle qualitative ordinale classe les minéraux de 1 à 10, chaque chiffre représentant la capacité d'un minéral à égratigner ceux qui lui sont inférieurs et à être égratigné par ceux qui lui sont supérieurs. L'échelle va du talc, le minéral le plus mou (1), au diamant, le plus dur (10).

L'échelle de Mohs a été développée à l'origine pour aider les géologues à identifier les minéraux sur le terrain. Elle fournit une méthode simple et efficace pour classer les minéraux en fonction de leur dureté à la rayure, qui est déterminée en observant si un minéral peut rayer un autre matériau ou être rayé par lui. Cette échelle est donc un outil pratique pour les géologues et les minéralogistes.

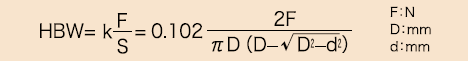

L'essai de dureté Rockwell mesure la dureté des métaux et autres matériaux en y enfonçant un pénétrateur et en mesurant l'empreinte.

Les différentes échelles Rockwell utilisent des pénétrateurs et des charges différents, comme HRA pour l'acier fin, HRB pour les métaux plus tendres et HRC pour les matériaux plus durs.

Cette méthode est rapide et simple, elle ne nécessite qu'une préparation minimale de l'échantillon et convient à un large éventail de matériaux. Cependant, elle est moins précise pour les matériaux très fins ou les revêtements de surface et peut ne pas convenir aux matériaux dont la dureté n'est pas uniforme.

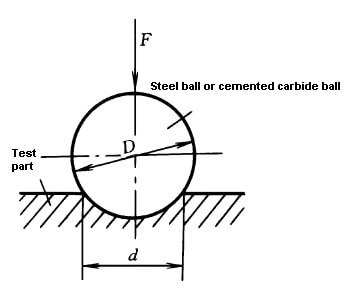

L'essai de dureté Brinell utilise un pénétrateur sphérique dur pour presser le matériau et mesure le diamètre de l'empreinte pour calculer la dureté.

Ce test consiste à presser une bille en carbure de tungstène dans le matériau sous une charge spécifique pendant une période déterminée. Le diamètre de l'empreinte est mesuré et utilisé pour calculer l'indice de dureté Brinell (BHN).

Ce test est idéal pour les grandes pièces et les matériaux grossiers, mais ne convient pas aux matériaux très durs ou minces.

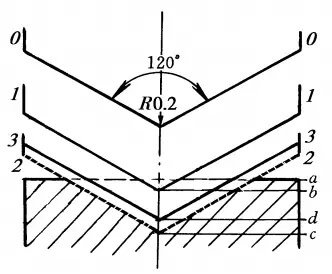

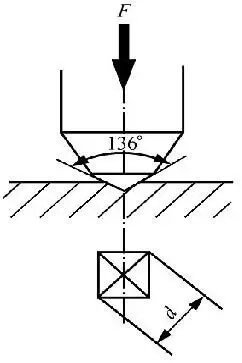

L'essai de dureté Vickers utilise un pénétrateur pyramidal en diamant pour mesurer la dureté de divers matériaux, y compris les métaux et les céramiques.

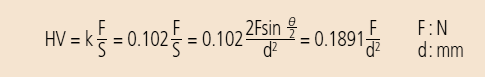

L'essai Vickers consiste à presser un pénétrateur pyramidal en diamant à base carrée dans le matériau sous une charge spécifiée. Les diagonales de l'indentation résultante sont mesurées pour calculer l'indice de dureté Vickers (VHN).

Ce test est très précis et fonctionne pour tous les matériaux, mais il peut être plus lent et plus coûteux.

Les Dureté Mohs est une norme de représentation de la dureté des minéraux, proposée pour la première fois en 1822 par le minéralogiste allemand Frederich Mohs. Il s'agit d'une norme utilisée en minéralogie ou en gemmologie. La dureté de Mohs est déterminée en utilisant une aiguille pyramidale en diamant pour rayer la surface du minéral testé et mesurer la profondeur de la rayure. La profondeur de cette rayure est la dureté de Mohs, représentée par le symbole HM. Ce symbole est également utilisé pour indiquer la dureté d'autres matériaux.

La profondeur de la rayure mesurée est divisée en dix niveaux pour représenter la dureté (méthode de la rayure) : talc 1 (dureté la plus faible), gypse 2, calcite 3, fluorine 4, apatite 5, orthoclase (feldspath) 6, quartz 7, topaze 8, corindon 9, diamant 10. La dureté du minéral testé est déterminée en comparant les rayures avec les minéraux standard dans le testeur de dureté Mohs. Bien que la mesure de cette méthode soit approximative, elle est commode et pratique. Elle est souvent utilisée pour mesurer la dureté des minéraux naturels.

Les valeurs de dureté ne sont pas des valeurs absolues, mais des valeurs représentées par ordre de dureté.

Lors de l'application, comparez la dureté par rayage. Par exemple, si un minéral peut rayer la calcite mais pas la fluorine, sa dureté Mohs est de 3 à 4, et les autres sont déduites. La dureté de Mohs n'est qu'une dureté relative, qui est grossière. La dureté du talc est de 1, celle du diamant de 10 et celle du corindon de 9, mais la dureté absolue mesurée par un testeur de microdureté est 4192 fois celle du talc pour le diamant et 442 fois celle du talc pour le corindon. La dureté de Mohs est pratique à utiliser et est souvent utilisée dans les opérations sur le terrain. Par exemple, la dureté des ongles est d'environ 2,5, celle des pièces de monnaie en cuivre de 3,5 à 4, celle des couteaux en acier de 5,5 et celle du verre de 6,5.

En plus de la liste originale de 1 à 10 types de minéraux, les valeurs de dureté des métaux courants sont indiquées ici à titre de référence.

| Métal | Élément | Dureté (Mohs) |

| Carbone(diamant) | C | 10 |

| Bore | B | 9.3 |

| Titane Carbure | Ti+C | 9 |

| Carbure de tungstène | W+C | 9 |

| Chrome | Cr | 8.5 |

| Tungstène | W | 7.5 |

| Vanadium | V | 7 |

| Rhénium | Re | 7 |

| Osmium | Os | 7 |

| Silicium | Si | 6.5 |

| Ruthénium | Ru | 6.5 |

| Tantale | Ta | 6.5 |

| Iridium | Ir | 6.5 |

| Titane | Ti | 6 |

| Manganèse | Mn | 6 |

| Germanium | Ge | 6 |

| Niobium | Nb | 6 |

| Rhodium | Rh | 6 |

| Uranium | U | 6 |

| Béryllium | Être | 6 |

| Molybdène | Mo | 5.5 |

| Hafnium | Hf | 5.5 |

| Cobalt | Co | 5 |

| Zirconium | Zr | 5 |

| Palladium | Pd | 4.75 |

| Or blanc | Au+Ni+Pd | 4 |

| Acier | Fe+C | 4 |

| Le fer | Fe | 4 |

| Nickel | Ni | 4 |

| Arsenic | En tant que | 3.5 |

| Platine | Pt | 3.5 |

| Laiton | Cu+Zn | 3 |

| Bronze | Cu+Sn | 3 |

| Cuivre | Cu | 3 |

| Antimoine | Sb | 3 |

| Thorium | Th | 3 |

| Aluminium | Al | 2.75 |

| Magnésium | Mg | 2.5 |

| Zinc | Zn | 2.5 |

| Argent | Ag | 2.5 |

| Lanthane | La | 2.5 |

| Cérium | Ce | 2.5 |

| L'or | Au | 2.5 |

| Tellure | Te | 2.25 |

| Bismuth | Bi | 2.25 |

| Cadmium | Cd | 2 |

| Calcium | Ca | 1.75 |

| Gallium | Ga | 1.5 |

| Strontium | Sr | 1.5 |

| Etain | Sn | 1.5 |

| Mercure | Hg | 1.5 |

| Plomb | Pb | 1.5 |

| Baryum | Ba | 1.25 |

| Indium | En | 1.2 |

| Thallium | Ti | 1.2 |

| Lithium | Li | 1.2 |

| Sodium | Na | 0.5 |

| Potassium | K | 0.4 |

| Rubidium | Rb | 0.3 |

| Césium | Cs | 0.2 |

| Non. | Code des matériaux | Classe de résistance | Valeur de dureté(HB) |

| 01 | 1Cr13 | 440(45) | 197~229 |

| 355 | 187~229 | ||

| 02 | 1Cr12Mo | 550 | 229~255 |

| 450 | 197~229 | ||

| 03 | Cr11MoV | 490(50) | 217~248 |

| 390 | 192~241 | ||

| 590 | 235~269 | ||

| 04 | Cr12WMoV | 590 | 235~269 |

| 690 | 269~302 | ||

| 05 | 2Cr12NiMoWV | 760 | 293~331 |

| 06 | ZG20CrMoV | 310 | 140~201 |

| 07 | 25Cr2MoVA | 590 | 241~277 |

| 735 | 269~302 | ||

| 08 | 30Cr2MoV | 440 | 179~229 |

| 590 | 241~277 | ||

| 735 | 269~302 | ||

| 09 | 38CrMoAl | 590 | 241~277 |

| 685 | 277~302 | ||

| 785 | 293~321 | ||

| 10 | A3 | Dureté après Nitruration Normalisation des composants | <131 |

| 11 | 15# | <143 | |

| 12 | 25# | <170 | |

| 13 | ZG25 | <170 | |

| 14 | 20CrA | <179 | |

| 15 | 12CrNi3A | <252 | |

| 16 | 2Cr13 | 490 | 217~248 |

| 590 | 235~269 | ||

| 17 | 2Cr12NiW1Mo1V | 735 | 285~302 |

| 18 | 0Cr17Ni4Cu4Nb | 590 | 262~302 |

| 760 | 277~311 | ||

| 19 | Cr5Mo | / | 248~302 |

| 20 | GH132(GBn181-82) | / | 284~349 |

| 21 | GH136(GBn181-82) | / | 298~390 |

| 22 | R-26 | 550 | 262~331 |

| 23 | 3Cr13 | 590 | 235~269 |

| 685 | 269~302 | ||

| 23 | 3Cr13 | 785 | 286~321 |

| 24 | 1Cr18Ni9Ti | 205(225) | ≦187 |

| 25 | 0Cr18Ni9 | 205 | ≦187 |

| 26 | 1Cr18Ni9 | 205 | ≦187 |

| 27 | Cr15Ni3Bw3Ti | 390 | 207~255 |

| 28 | 34CrMo1A | 490(590) | / |

| 29 | 30Cr2MoV | 590 | 241~277 |

| 690 | 256~287 | ||

| 735 | 269~302 | ||

| 30 | 34CrNi3Mo | 590 | 220~260 |

| 690 | 240~282 | ||

| 735 | 255~284 | ||

| 785 | 271~298 | ||

| 31 | 30Cr2Ni4MoV | 550 | 207~262 |

| 690 | 241~302 | ||

| 760 | 262~321 | ||

| 830 | 285~341 | ||

| 32 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 33 | 15Cr1Mo | 275 | ≦207 |

| 34 | 12Cr1MoVA | 245 | 131~163 |

| 35 | 12Cr2Mo1 | 275 | ≦197 |

| 315 | ≦207 | ||

| 36 | 15Cr1Mo1VA | 325 | 146~196 |

| 37 | 25# | 235(215) | 110~170 |

| 38 | 30# | 265 | ≦187 |

| 39 | 35# | 265 | 156~217 |

| 255 | 140~187 | ||

| 235 | 121~187 | ||

| 40 | 45# | 295 | 162~217 |

| 285 | 149~217 | ||

| 440 | 197~229 | ||

| 345 | 217~255 | ||

| 41 | 15CrMoA | 245 | 131~163 |

| 490 | 207~241 | ||

| 42 | 20MnMo | 350 | 149~217 |

| 43 | 40CrNi3MoA | 550 | 207~262 |

| 690 | 241~302 | ||

| 44 | 15CrMoA | 490 | 207~241 |

| 45 | 40CrA | 390 | 192~223 |

| 45 | 40CrA | 490 | 217~235 |

| 590 | 241~277 | ||

| 685 | 269~302 | ||

| 46 | 40CrNi2MoA | 540 | 207~269 |

| 640 | 248~277 | ||

| 785 | 269~321 | ||

| 47 | 35CrMoA | 490 | 217~255 |

| 590 | 241~277 | ||

| 48 | 40CrNiMoA | 690 | 255~293 |

| 49 | 20Cr1Mo1VtiB | 690 | 255~293 |

| 50 | 30Cr1Mo1V | 590 | 241~277 |

| 51 | 30Cr1Mo1V | 690 | 255~285 |

| Matériaux | Normes de référence et exigences(HB) | Portée du contrôle(HB) | Note |

| 210C | ASTM A210,≤179 | 130~179 | |

| T1a, 20MoG, STBA12, 15Mo3 | ASTM A209,≤153 | 125~153 | |

| T2, T11, T12, T21, T22, 10CrMo910 | ASTM A213,≤163 | 120~163 | |

| P2, P11, P12, /P21, P22, 10CrMo910 | 125~179 | ||

| Raccords de tuyauterie de type P2, P11, P12, /P21P22, 10CrMo910 | 130~197 | La limite inférieure de la cordon de soudure ne doit pas être inférieure à celle du matériau de base, limite supérieure≤241 | |

| T23 | ASTM A213,≤220 | 150~220 | |

| 12Cr2MoWVTiB(G102) | 150~220 | ||

| T24 | ASTM A213,≤250 | 180~250 | |

| T/P91, T/P92, T911, T/P122 | ASTM A213,≤250ASTM A335,≤250 | 180~250 | La dureté des tuyaux de type "P" se réfère à celle des tuyaux de type "T". |

| (T/P91, T/P92, T911, T/P122)Weld Seam | 180~270 | ||

| WB36 | Code ASME Case2353,≤252 | 180~252 | Le cordon de soudure ne doit pas être moins dur que le matériau de base. |

| Raccords de tuyauterie de type A515, A106B, A106C, A672 B70 | 130~197 | La limite inférieure du cordon de soudure ne doit pas être inférieure au matériau de base, la limite supérieure étant≤241. | |

| 12CrMo | GB3077,≤179 | 120~179 | |

| 15CrMo | JB4726,118~180(Rm:440~610)JB4726,115~178(Rm:430~600) | 118~180115~178 | |

| 12Cr1MoV | GB3077,≤179 | 135~179 | |

| 15Cr1Mo1V | 135~180 | ||

| F2(Raccords, vannes et composants de tuyauterie forgés ou laminés) | ASTM A182,143~192 | 143~192 | |

| F11,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F11,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F11,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F12,Classe 1 | ASTM A182,121~174 | 121~174 | |

| F12,Classe 2 | ASTM A182,143~207 | 143~207 | |

| F22,Classe 1 | ASTM A182, ≤170 | 130~170 | |

| F22,Classe 3 | ASTM A182,156~207 | 156~207 | |

| F91 | ASTM A182, ≤248 | 175~248 | |

| F92 | ASTM A182, ≤269 | 180~269 | |

| F911 | ASTM A182, 187~248 | 187~248 | |

| F122 | ASTM A182, ≤250 | 177~250 | |

| 20 Récipients à pression en acier au carbone et en acier à faible teneur en carbone Acier allié Forgeage | JB4726,106~159 | 106~159 | |

| 35 (Note : Le Rm dans le tableau fait référence à la résistance à la traction du matériau, mesurée en MPa). | JB4726,136~200(Rm:510~670)JB4726,130~190(Rm:490~640) | 136~200130~190 | |

| 16Mn | JB4726,121~178(Rm:450~600) | 121~178 | |

| 20MnMo | JB4726,156~208(Rm:530~700)JB4726,136~201(Rm:510~680)JB4726,130~196(Rm:490~660) | 156~208136~201130~196 | |

| 35CrMo | JB4726,185~235(Rm:620~790)JB4726,180~223(Rm:610~780) | 185~235180~223 | |

| 0Cr18Ni90Cr17Ni12Mo2 | JB4728,139~187(Rm:520)JB4728,131~187(Rm:490) | 139~187131~187 | Pièces forgées en acier inoxydable pour appareils à pression |

| 1Cr18Ni9 | GB1220 ≤187 | 140~187 | |

| 0Cr17Ni12Mo2 | GB1220 ≤187 | 140~187 | |

| 0Cr18Ni11Nb | GB1220 ≤187 | 140~187 | |

| TP304H, TP316H, TP347H | ASTM A213,≤192 | 140~192 | |

| 1Cr13 | 192~211 | Lames mobiles | |

| 2Cr13 | 212~277 | Lames mobiles | |

| 1Cr11MoV | 212~277 | Lames mobiles | |

| 1Cr12MoWV | 229~311 | Lames mobiles | |

| ZG20CrMo | JB/T 7024,135~180 | 135~180 | |

| ZG15Cr1Mo | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr2Mo1 | JB/T 7024,140~220 | 140~220 | |

| ZG20CrMoV | JB/T 7024,140~220 | 140~220 | |

| ZG15Cr1Mo1V | JB/T 7024,140~220 | 140~220 | |

| 35 | DL/T439,146~196 | 146~196 | Boulon |

| 45 | DL/T439,187~229 | 187~229 | Boulon |

| 20CrMo | DL/T439,197~241 | 197~241 | Boulon |

| 35CrMo | DL/T439,241~285 | 241~285 | Boulon(Dia.>50mm) |

| 35CrMo | DL/T439,255~311 | 255~311 | Boulon(Dia.≤50mm) |

| 42CrMo | DL/T439,248~311 | 248~311 | Boulon(Dia.>65mm) |

| 42CrMo | DL/T439,255~321 | 255~321 | Boulon(Dia.≤65mm) |

| 25Cr2MoV | DL/T439,248~293 | 248~293 | Boulon |

| 25Cr2Mo1V | DL/T439,248~293 | 248~293 | Boulon |

| 20Cr1Mo1V1 | DL/T439,248~293 | 248~293 | Boulon |

| 20Cr1Mo1VTiB | DL/T439,255~293 | 255~293 | Boulon |

| 20Cr1Mo1VNbTiB | DL/T439,252~302 | 252~302 | Boulon |

| 20Cr12NiMoWV(C422) | DL/T439,277~331 | 277~331 | Boulon |

| 2Cr12NiW1Mo1V | Norme d'usine pour les turbines à vapeur de l'Est | 291~321 | Boulon |

| 2Cr11Mo1NiWVNbN | Norme d'usine pour les turbines à vapeur de l'Est | 290~321 | Boulon |

| 45Cr1MoV | Norme d'usine pour les turbines à vapeur de l'Est | 248~293 | Boulon |

| R-26(Alliage Ni-Cr-Co)) | DL/T439,262~331 | 262~331 | Boulon |

| GH445 | DL/T439,262~331 | 262~331 | Boulon |

| ZG20CrMo | JB/T7024,135~180 | 135~180 | Cylindre |

| ZG15Cr1Mo, ZG15Cr2MoZG20Cr1MoV, ZG15Cr1Mo1V | JB/T7024,140~220 | 140~220 | Cylindre |

| Dureté des métaux non ferreux | Résistance à la traction δb/MPa | |||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Rockwell | Surface Rockwell | Vickers | Brinell (F/D2=30) | |||||||||||||

| HRC | HRA | HR15N | HR30N | HR45N | HV | HBS | HBW | MS | Cr.S | Cr-V.S | CrNi.S | Cr-Mo.S | Cr-Ni-Mo .S | CrMnSi.S | UHSS | S.S |

| 20.0 | 60.2 | 68.8 | 40.7 | 19.2 | 226 | 225 | 225 | 774 | 742 | 736 | 782 | 747 | / | 781 | / | 740 |

| 20.5 | 60.4 | 69.0 | 41.2 | 19.8 | 228 | 227 | 227 | 784 | 751 | 744 | 787 | 753 | / | 788 | / | 749 |

| 21.0 | 60.7 | 69.3 | 41.7 | 20.4 | 230 | 229 | 229 | 793 | 760 | 753 | 792 | 760 | / | 794 | / | 758 |

| 21.5 | 61.0 | 69.5 | 42.2 | 21.0 | 233 | 232 | 232 | 803 | 769 | 761 | 797 | 767 | / | 801 | / | 767 |

| 22.0 | 61.2 | 69.8 | 42.6 | 21.5 | 235 | 234 | 234 | 813 | 779 | 770 | 803 | 774 | / | 809 | / | 777 |

| 22.5 | 61.5 | 70.0 | 43.1 | 22.1 | 238 | 237 | 237 | 823 | 788 | 779 | 809 | 781 | / | 816 | / | 786 |

| 23.0 | 61.7 | 70.3 | 43.6 | 22.7 | 24l | 240 | 240 | 833 | 798 | 788 | 815 | 789 | / | 824 | / | 796 |

| 23.5 | 62.0 | 70.6 | 44.0 | 23.3 | 244 | 242 | 242 | 843 | 808 | 797 | 822 | 797 | / | 832 | / | 806 |

| 24.0 | 62.2 | 70.8 | 44.5 | 23.9 | 247 | 245 | 245 | 854 | 818 | 807 | 829 | 805 | / | 840 | / | 816 |

| 24.5 | 62.5 | 71.1 | 45.0 | 24.5 | 250 | 248 | 248 | 864 | 828 | 816 | 836 | 813 | / | 848 | / | 826 |

| 25.0 | 62.8 | 71.4 | 45.5 | 25.1 | 253 | 251 | 251 | 875 | 838 | 826 | 843 | 822 | / | 856 | / | 837 |

| 25.5 | 63.0 | 71.6 | 45.9 | 25.7 | 256 | 254 | 254 | 886 | 848 | 837 | 851 | 831 | 850 | 865 | / | 847 |

| 26.0 | 63.3 | 71.9 | 46.4 | 26.3 | 259 | 257 | 257 | 897 | 859 | 847 | 859 | 840 | 859 | 874 | / | 858 |

| 26.5 | 63.5 | 72.2 | 46.9 | 26.9 | 262 | 260 | 260 | 908 | 870 | 858 | 867 | 850 | 869 | 883 | / | 868 |

| 27.0 | 63.8 | 72.4 | 47.3 | 27.5 | 266 | 263 | 263 | 919 | 880 | 869 | 876 | 860 | 879 | 893 | / | 879 |

| 27.5 | 64.0 | 72.7 | 47.8 | 28.1 | 269 | 266 | 266 | 930 | 891 | 880 | 885 | 870 | 890 | 902 | / | 890 |

| 28.0 | 64.3 | 73.0 | 48.3 | 28.7 | 273 | 269 | 269 | 942 | 902 | 892 | 894 | 880 | 901 | 912 | / | 901 |

| 28.5 | 64.6 | 73.3 | 48.7 | 29.3 | 276 | 273 | 273 | 954 | 914 | 903 | 904 | 891 | 912 | 922 | / | 913 |

| 29.0 | 64.8 | 73.5 | 49.2 | 29.9 | 280 | 276 | 276 | 965 | 925 | 915 | 914 | 902 | 923 | 933 | / | 924 |

| 29.5 | 65.1 | 73.8 | 49.7 | 30.5 | 284 | 280 | 280 | 977 | 937 | 928 | 924 | 913 | 935 | 943 | / | 936 |

| 30.0 | 65.3 | 74.1 | 50.2 | 31.1 | 288 | 283 | 283 | 989 | 948 | 940 | 935 | 924 | 947 | 954 | / | 947 |

| 30.5 | 65.6 | 74.4 | 50.6 | 31.7 | 292 | 287 | 287 | 1002 | 960 | 953 | 946 | 936 | 959 | 965 | / | 959 |

| 31.0 | 65.8 | 74.7 | 51.1 | 32.3 | 296 | 29l | 29l | 1014 | 972 | 966 | 957 | 948 | 972 | 977 | / | 971 |

| 31.5 | 66.1 | 74.9 | 51.6 | 32.9 | 300 | 294 | 294 | 1027 | 984 | 980 | 969 | 961 | 985 | 989 | / | 983 |

| 32.0 | 66.4 | 75.2 | 52.0 | 33.5 | 304 | 298 | 298 | 1039 | 996 | 993 | 981 | 974 | 999 | 1001 | / | 996 |

| 32.5 | 66.6 | 75.5 | 52.5 | 34.1 | 308 | 302 | 302 | 1052 | 1009 | 1007 | 994 | 987 | 1012 | 1013 | / | 1008 |

| 33.0 | 66.9 | 75.8 | 53.0 | 34.7 | 313 | 306 | 306 | 1065 | 1022 | 1022 | 1007 | 1001 | 1027 | 1026 | / | 1021 |

| 33.5 | 67.1 | 76.1 | 53.4 | 35.3 | 317 | 310 | 310 | 1078 | 1034 | 1036 | 1020 | 1015 | 1041 | 1039 | / | 1034 |

| 34.0 | 67.4 | 76.4 | 53.9 | 35.9 | 32l | 314 | 314 | 1092 | 1048 | 1051 | 1034 | 1029 | 1056 | 1052 | / | 1047 |

| 34.5 | 67.7 | 76.7 | 54.4 | 36.5 | 326 | 318 | 318 | 1105 | 1061 | 1067 | 1048 | 1043 | 1071 | 1066 | / | 1060 |

| 35.0 | 67.9 | 77.0 | 54.8 | 37.0 | 33l | 323 | 323 | 1119 | 1074 | 1082 | 1063 | 1058 | 1087 | 1079 | / | 1074 |

| 35.5 | 68.2 | 77.2 | 55.3 | 37.6 | 335 | 327 | 327 | 1133 | 1088 | 1098 | 1078 | 1074 | 1103 | 1094 | / | 1087 |

| 36.0 | 68.4 | 77.5 | 55.8 | 38.2 | 340 | 332 | 332 | 1147 | 1102 | 1114 | 1093 | 1090 | 1119 | 1108 | / | 1101 |

| 36.5 | 68.7 | 77.8 | 56.2 | 38.8 | 345 | 336 | 336 | 1162 | 1116 | 1131 | 1109 | 1106 | 1136 | 1123 | / | 1116 |

| 37.0 | 69.0 | 78.1 | 56.7 | 39.4 | 350 | 341 | 341 | 1177 | 1131 | 1148 | 1125 | 1122 | 1153 | 1139 | / | 1130 |

| 37.5 | 69.2 | 78.4 | 57.2 | 40.0 | 355 | 345 | 345 | 1192 | 1146 | 1165 | 1142 | 1139 | 1171 | 1155 | / | 1145 |

| 38.0 | 69.5 | 78.7 | 57.6 | 40.6 | 360 | 350 | 350 | 1207 | 1161 | 1183 | 1159 | 1157 | 1189 | 1171 | / | 1161 |

| 38.5 | 69.7 | 79.0 | 58.1 | 41.2 | 365 | 355 | 355 | 1222 | 1176 | 1201 | 1177 | 1174 | 1207 | 1187 | 1170 | 1176 |

| 39.0 | 70.0 | 79.3 | 58.6 | 41.8 | 37l | 360 | 360 | 1238 | 1192 | 1219 | 1195 | 1192 | 1226 | 1204 | 1195 | 1193 |

| 39.5 | 70.3 | 79.6 | 59.0 | 42.4 | 376 | 365 | 365 | 1254 | 1208 | 1238 | 1214 | 1211 | 1245 | 1222 | 1219 | 1209 |

| 40.0 | 70.5 | 79.9 | 59.5 | 43.0 | 381 | 370 | 370 | 1271 | 1225 | 1257 | 1233 | 1230 | 1265 | 1240 | 1243 | 1226 |

| 40.5 | 70.8 | 80.2 | 60.0 | 43.6 | 387 | 375 | 375 | 1288 | 1242 | 1276 | 1252 | 1249 | 1285 | 1258 | 1267 | 1244 |

| 41.0 | 71.1 | 80.5 | 60.4 | 44.2 | 393 | 380 | 381 | 1305 | 1260 | 1296 | 1273 | 1269 | 1306 | 1277 | 1290 | 1262 |

| 41.5 | 71.3 | 80.8 | 60.9 | 44.8 | 398 | 385 | 386 | 1322 | 1278 | 1317 | 1293 | 1289 | 1327 | 1296 | 1313 | 1280 |

| 42.0 | 71.6 | 81.1 | 61.3 | 45.4 | 404 | 39l | 392 | 1340 | 1296 | 1337 | 1314 | 1310 | 1348 | 1316 | 1336 | 1299 |

| 42.5 | 71.8 | 81.4 | 61.8 | 45.9 | 410 | 396 | 397 | 1359 | 1315 | 1358 | 1336 | 1331 | 1370 | 1336 | 1359 | 1319 |

| 43.0 | 72.1 | 81.7 | 62.3 | 46.5 | 416 | 40l | 403 | 1378 | 1335 | 1380 | 1358 | 1353 | 1392 | 1357 | 1381 | 1339 |

| 43.5 | 72.4 | 82.0 | 62.7 | 47.1 | 422 | 407 | 409 | 1397 | 1355 | 1401 | 1380 | 1375 | 1415 | 1378 | 1404 | 1361 |

| 44.0 | 72.6 | 82.3 | 63.2 | 47.7 | 428 | 413 | 415 | 1417 | 1376 | 1424 | 1404 | 1397 | 1439 | 1400 | 1427 | 1383 |

| 44.5 | 72.9 | 82.6 | 63.6 | 48.3 | 435 | 418 | 422 | 1438 | 1398 | 1446 | 1427 | 1420 | 1462 | 1422 | 1450 | 1405 |

| 45.0 | 73.2 | 82.9 | 64.1 | 48.9 | 44l | 424 | 428 | 1459 | 1420 | 1469 | 1451 | 1444 | 1487 | 1445 | 1473 | 1429 |

| 45.5 | 73.4 | 83.2 | 64.6 | 49.5 | 448 | 430 | 435 | 1481 | 1444 | 1493 | 1476 | 1468 | 1512 | 1469 | 1496 | 1453 |

| 46.0 | 73.7 | 83.5 | 65.0 | 50.1 | 454 | 436 | 44l | 1503 | 1468 | 1517 | 1502 | 1492 | 1537 | 1493 | 1520 | 1479 |

| 46.5 | 73.9 | 83.7 | 65.5 | 50.7 | 46l | 442 | 448 | 1526 | 1493 | 1541 | 1527 | 1517 | 1563 | 1517 | 1544 | 1505 |

| 47.0 | 74.2 | 84.0 | 65.9 | 51.2 | 468 | 449 | 455 | 1550 | 1519 | 1566 | 1554 | 1542 | 1589 | 1543 | 1569 | 1533 |

| 47.5 | 74.5 | 84.3 | 66.4 | 51.8 | 475 | / | 463 | 1575 | 1546 | 1591 | 1581 | 1568 | 1616 | 1569 | 1594 | 1562 |

| 48.0 | 74.7 | 84.6 | 66.8 | 52.4 | 482 | / | 470 | 1600 | 1574 | 1617 | 1608 | 1595 | 1643 | 1595 | 1620 | 1592 |

| 48.5 | 75.0 | 84.9 | 67.3 | 53.0 | 489 | / | 478 | 1626 | 1603 | 1643 | 1636 | 1622 | 1671 | 1623 | 1646 | 1623 |

| 49.0 | 75.3 | 85.2 | 67.7 | 53.6 | 497 | / | 486 | 1653 | 1633 | 1670 | 1665 | 1649 | 1699 | 1651 | 1674 | 1655 |

| 49.5 | 75.5 | 85.5 | 68.2 | 54.2 | 504 | / | 494 | 1681 | 1665 | 1697 | 1695 | 1677 | 1728 | 1679 | 1702 | 1689 |

| 50.0 | 75.8 | 85.7 | 68.6 | 54.7 | 512 | 502 | 502 | 1710 | 1698 | 1724 | 1724 | 1706 | 1758 | 1709 | 1731 | 1725 |

| 50.5 | 76.1 | 86.0 | 69.1 | 55.3 | 520 | 510 | 510 | / | 1732 | 1752 | 1755 | 1735 | 1788 | 1739 | 1761 | / |

| 51.0 | 76.3 | 86.3 | 69.5 | 55.9 | 527 | 518 | 518 | / | 1768 | 1780 | 1786 | 1764 | 1819 | 1770 | 1792 | / |

| 51.5 | 76.6 | 86.6 | 70.0 | 56.5 | 535 | 527 | 527 | / | 1806 | 1809 | 1818 | 1794 | 1850 | 1801 | 1824 | / |

| 52.0 | 76.9 | 86.8 | 70.4 | 57.1 | 544 | 535 | 535 | / | 1845 | 1839 | 1850 | 1825 | 1881 | 1834 | 1857 | / |

| 52.5 | 77.1 | 87.1 | 70.9 | 57.6 | 552 | 544 | 544 | / | / | 1869 | 1883 | 1856 | 1914 | 1867 | 1892 | / |

| 53.0 | 77.4 | 87.4 | 71.3 | 58.2 | 561 | 552 | 552 | / | / | 1899 | 1917 | 1888 | 1947 | 1901 | 1929 | / |

| 53.5 | 77.7 | 87.6 | 71.8 | 58.8 | 569 | 56l | 56l | / | / | 1930 | 1951 | / | / | 1936 | 1966 | / |

| 54.0 | 77.9 | 87.9 | 72.2 | 59.4 | 578 | 569 | 569 | / | / | 1961 | 1986 | / | / | 1971 | 2006 | / |

| 54.5 | 78.2 | 88.1 | 72.6 | 59.9 | 587 | 577 | 577 | / | / | 1993 | 2022 | / | / | 2008 | 2047 | / |

| 55.0 | 78.5 | 88.4 | 73.1 | 60.5 | 596 | 585 | 585 | / | / | 2026 | 2058 | / | / | 2045 | 2090 | / |

| 55.5 | 78.7 | 88.6 | 73.5 | 61.1 | 606 | 593 | 593 | / | / | / | / | / | / | / | 2135 | / |

| 56.0 | 79.0 | 88.9 | 73.9 | 61.7 | 615 | 601 | 601 | / | / | / | / | / | / | / | 2181 | / |

| 56.5 | 79.3 | 89.1 | 74.4 | 62.2 | 625 | 608 | 608 | / | / | / | / | / | / | / | 2230 | / |

| 57.0 | 79.5 | 89.4 | 74.8 | 62.8 | 635 | 616 | 616 | / | / | / | / | / | / | / | 2281 | / |

| 57.5 | 79.8 | 89,6 | 75.2 | 63.4 | 645 | 622 | 622 | / | / | / | / | / | / | / | 2334 | / |

| 58.0 | 80.1 | 89.8 | 75.6 | 63.9 | 655 | 628 | 628 | / | / | / | / | / | / | / | 2390 | / |

| 58.5 | 80.3 | 90.0 | 76.1 | 64.5 | 666 | 634 | 634 | / | / | / | / | / | / | / | 2448 | / |

| 59.0 | 80.6 | 90.2 | 76.5 | 65.1 | 676 | 639 | 639 | / | / | / | / | / | / | / | 2509 | / |

| 59.5 | 80.9 | 90.4 | 76.9 | 65.6 | 687 | 643 | 643 | / | / | / | / | / | / | / | 2572 | / |

| 60.0 | 81.2 | 90.6 | 77.3 | 66.2 | 698 | 647 | 647 | / | / | / | / | / | / | / | / | / |

| 60.5 | 81.4 | 90.8 | 77.7 | 66.8 | 710 | 650 | 650 | / | / | / | / | / | / | / | / | / |

| 61.0 | 81.7 | 91.0 | 78.1 | 67.3 | 72l | / | / | / | / | / | / | / | / | / | / | / |

| 61.5 | 82.0 | 91.2 | 78.6 | 67.9 | 733 | / | / | / | / | / | / | / | / | / | / | / |

| 62.0 | 82.2 | 91.4 | 79.0 | 68.4 | 745 | / | / | / | / | / | / | / | / | / | / | / |

| 62.5 | 82.5 | 91.5 | 79.4 | 69.0 | 757 | / | / | / | / | / | / | / | / | / | / | / |

| 63.0 | 82.8 | 91.7 | 79.8 | 69.5 | 770 | / | / | / | / | / | / | / | / | / | / | / |

| 63.5 | 83.1 | 91.8 | 80.2 | 70.1 | 782 | / | / | / | / | / | / | / | / | / | / | / |

| 64.0 | 83.3 | 91.9 | 80.6 | 70.6 | 795 | / | / | / | / | / | / | / | / | / | / | / |

| 64.5 | 83.6 | 92.1 | 81.0 | 71.2 | 809 | / | / | / | / | / | / | / | / | / | / | / |

| 65.0 | 83.9 | 92.2 | 81.3 | 71.1 | 822 | / | / | / | / | / | / | / | / | / | / | / |

| 65.5 | 84.1 | / | / | / | 836 | / | / | / | / | / | / | / | / | / | / | / |

| 66.0 | 84.4 | / | / | / | 850 | / | / | / | / | / | / | / | / | / | / | / |

| 66.5 | 84.7 | / | / | / | 865 | / | / | / | / | / | / | / | / | / | / | / |

| 67.0 | 85.0 | / | / | / | 879 | / | / | / | / | / | / | / | / | / | / | / |

| 67.5 | 85.2 | / | / | / | 894 | / | / | / | / | / | / | / | / | / | / | / |

| 68.0 | 85.5 | / | / | / | 909 | / | / | / | / | / | / | / | / | / | / | / |

Les données suivantes s'appliquent principalement aux projets à faible émission de carbone. acier (acier doux).

| Dureté des métaux ferreux | Résistance à la traction | ||||||

|---|---|---|---|---|---|---|---|

| Rockwell | Surface Rockwell | Vickers | Brinell HBS | ||||

| HRB | HR15T | HR30T | HR45T | HV | F/D2=10 | F/D2=10 | MPa |

| 60.0 | 80.4 | 56.1 | 30.4 | 105 | 102 | / | 375 |

| 60.5 | 80.5 | 56.4 | 30.9 | 105 | 102 | / | 377 |

| 61.0 | 80.7 | 56.7 | 31.4 | 106 | 103 | / | 379 |

| 61.5 | 80.8 | 57.1 | 31.9 | 107 | 103 | / | 381 |

| 62.0 | 80.9 | 57.4 | 32.4 | 108 | 104 | / | 382 |

| 62.5 | 81.1 | 57.7 | 32.9 | 108 | 104 | / | 384 |

| 63.0 | 81.2 | 58.0 | 33.5 | 109 | 105 | / | 386 |

| 63.5 | 81.4 | 58.3 | 34.0 | 110 | 105 | / | 388 |

| 64.0 | 81.5 | 58.7 | 34.5 | 110 | 106 | / | 390 |

| 64.5 | 81.6 | 59.0 | 35.0 | 11l | 106 | / | 393 |

| 65.0 | 81.8 | 59.3 | 35.5 | 112 | 107 | / | 395 |

| 65.5 | 81.9 | 59.6 | 36.1 | 113 | 107 | / | 397 |

| 66.0 | 82.1 | 59.9 | 36.6 | 114 | 108 | / | 399 |

| 66.5 | 82.2 | 60.3 | 37.1 | 115 | 108 | / | 402 |

| 67.0 | 82.3 | 60.6 | 37.6 | 115 | 109 | / | 404 |

| 67.5 | 82.5 | 60.9 | 38.1 | 116 | 110 | / | 407 |

| 68.0 | 82.6 | 61.2 | 38.6 | 117 | 110 | / | 409 |

| 68.5 | 82.7 | 61.5 | 39.2 | 118 | 111 | / | 412 |

| 69.0 | 82.9 | 61.9 | 39.7 | 119 | 112 | / | 415 |

| 69.5 | 83.0 | 62.2 | 40.2 | 120 | 112 | / | 418 |

| 70.0 | 83.2 | 62.5 | 40.7 | 12l | 113 | / | 42l |

| 70.5 | 83.3 | 62.8 | 41.2 | 122 | 114 | / | 424 |

| 71.0 | 83.4 | 63.1 | 41.7 | 123 | 115 | / | 427 |

| 71.5 | 83.6 | 63.5 | 42.3 | 124 | 115 | / | 430 |

| 72.0 | 83.7 | 63.8 | 42.8 | 125 | 116 | / | 433 |

| 72.5 | 83.9 | 64.1 | 43.3 | 126 | 117 | / | 437 |

| 73.0 | 84.0 | 64.4 | 43.8 | 128 | 118 | / | 440 |

| 73.5 | 84.1 | 64.7 | 44.3 | 129 | 119 | / | 444 |

| 74.0 | 84.3 | 65.1 | 44.8 | 130 | 120 | / | 447 |

| 74.5 | 84.4 | 65.4 | 45.4 | 13l | 12l | / | 451 |

| 75.0 | 84.5 | 65.7 | 45.9 | 132 | 122 | 152 | 455 |

| 75.5 | 84.7 | 66.0 | 46.4 | 134 | 123 | 155 | 459 |

| 76.0 | 84.8 | 66.3 | 46.9 | 135 | 124 | 156 | 463 |

| 76.5 | 85.0 | 66.6 | 47.4 | 136 | 125 | 158 | 467 |

| 77.0 | 85.1 | 67.0 | 47.9 | 138 | 126 | 159 | 471 |

| 77.5 | 85.2 | 67.3 | 48.5 | 139 | 127 | 16l | 475 |

| 78.0 | 85.4 | 67.6 | 49.0 | 140 | 128 | 163 | 480 |

| 78.5 | 85.5 | 67.9 | 49.5 | 142 | 129 | 164 | 484 |

| 79.0 | 85.7 | 68.2 | 50.0 | 143 | 130 | 166 | 489 |

| 79.5 | 85.8 | 68.6 | 50.5 | 145 | 132 | 168 | 493 |

| 80.0 | 85.9 | 68.9 | 51.0 | 146 | 133 | 170 | 498 |

| 80.5 | 86.1 | 69.2 | 51.6 | 148 | 134 | 172 | 503 |

| 81.0 | 86.2 | 69.5 | 52.1 | 149 | 136 | 174 | 508 |

| 81.5 | 86.3 | 69.8 | 52.6 | 151 | 137 | / | 513 |

| 82.0 | 86.5 | 70.2 | 53.1 | 152 | 138 | / | 518 |

| 82.5 | 86.6 | 70.5 | 53.6 | 154 | 140 | / | 523 |

| 83.0 | 86.8 | 70.8 | 54.1 | 156 | / | / | 529 |

| 83.5 | 86.9 | 71.1 | 54.7 | 157 | / | / | 534 |

| 84.0 | 87.0 | 71.4 | 55.2 | 159 | / | / | 540 |

| 84.5 | 87.2 | 71.8 | 55.7 | 16l | / | / | 546 |

| 85.0 | 87.3 | 72.1 | 56.2 | 163 | / | / | 551 |

| 85.5 | 87.5 | 72.4 | 56.7 | 165 | / | / | 557 |

| 86.0 | 87.6 | 72.7 | 57.2 | 166 | / | / | 563 |

| 86.5 | 87.7 | 73.0 | 57.8 | 168 | / | / | 570 |

| 87.0 | 87.9 | 73.4 | 58.3 | 170 | / | / | 576 |

| 87.5 | 88.0 | 73.7 | 58.8 | 172 | / | / | 582 |

| 88.0 | 88.1 | 74.0 | 59.3 | 174 | / | / | 589 |

| 88.5 | 88.3 | 74.3 | 59.8 | 176 | / | / | 596 |

| 89.0 | 88.4 | 74.6 | 60.3 | 178 | / | / | 603 |

| 89.5 | 88.6 | 75.0 | 60.9 | 180 | / | / | 609 |

| 90.0 | 88.7 | 75.3 | 61.4 | 183 | / | 176 | 617 |

| 90.5 | 88.8 | 75.6 | 61.9 | 185 | / | 178 | 624 |

| 91.0 | 89.0 | 75.9 | 62.4 | 187 | / | 180 | 63l |

| 91.5 | 89.1 | 76.2 | 62.9 | 189 | / | 182 | 639 |

| 92.0 | 89.3 | 76.6 | 63.4 | 191 | / | 184 | 646 |

| 92.5 | 89.4 | 76.9 | 64.0 | 194 | / | 187 | 654 |

| 93.0 | 89.5 | 77.2 | 64.5 | 196 | / | 189 | 662 |

| 93.5 | 89.7 | 77.5 | 65.0 | 199 | / | 192 | 670 |

| 94.0 | 89.8 | 77.8 | 65.5 | 201 | / | 195 | 678 |

| 94.5 | 89.9 | 78.2 | 66.0 | 203 | / | 197 | 686 |

| 95.5 | 90.1 | 78.5 | 66.5 | 206 | / | 200 | 695 |

| 95.0 | 90.2 | 78.8 | 67.1 | 208 | / | 203 | 703 |

| 96.0 | 90.4 | 79.1 | 67.6 | 211 | / | 206 | 712 |

| 96.5 | 90.5 | 79.4 | 68.1 | 214 | / | 209 | 721 |

| 97.0 | 90.6 | 79.8 | 68.6 | 216 | / | 212 | 730 |

| 97.5 | 90.8 | 80.1 | 69.1 | 219 | / | 215 | 739 |

| 98.0 | 90.9 | 80.4 | 69.6 | 222 | / | 218 | 749 |

| 98.5 | 91.1 | 80.7 | 70.2 | 225 | / | 222 | 758 |

| 99.0 | 91.2 | 81.0 | 70.7 | 227 | / | 226 | 768 |

| 99.5 | 91.3 | 81.4 | 71.2 | 230 | / | 229 | 778 |

| 100.0 | 91.5 | 81.7 | 71.7 | 233 | / | 232 | 788 |

Lecture connexe : Tableau de comparaison de la dureté des métaux : HV, HB, HRC

L'essai de dureté Brinell utilise une bille en acier trempé ou en acier inoxydable. alliage dur d'un diamètre de D comme pénétrateur.

Une force d'essai spécifiée F est appliquée à la surface du matériau testé et, après un temps de maintien déterminé, la force d'essai est retirée, laissant une indentation d'un diamètre d.

Les Dureté Brinell est calculée en divisant la force d'essai par la surface de l'empreinte. Le symbole de la valeur de dureté Brinell est représenté par HBS ou HBW.

La différence entre HBS et HBW réside dans le type de pénétrateur utilisé.

Le HBS indique l'utilisation d'une bille d'acier trempé comme pénétrateur et est utilisé pour déterminer la dureté Brinell des matériaux dont la valeur est inférieure à 450, comme l'acier doux, fonte griseet les métaux non ferreux.

L'essai HBW, quant à lui, fait référence à l'utilisation d'une bille en alliage dur comme pénétrateur et est utilisé pour mesurer la dureté Brinell des matériaux dont la valeur est inférieure à 650.

Même lorsque le même matériau et les mêmes conditions expérimentales sont utilisés, les résultats des deux tests peuvent varier, la valeur HBW étant généralement plus élevée que la valeur HBS, et il n'y a pas de règle quantitative exacte à suivre.

En 2003, la Chine a adopté les normes internationales et a cessé d'utiliser des pénétrateurs à billes d'acier en faveur de têtes à billes en alliage dur.

En conséquence, le HBS n'a plus été utilisé et toutes les valeurs de dureté Brinell sont désormais représentées par le HBW.

Bien que l'HBW soit souvent simplement appelé HB, on trouve encore des références à l'HBS dans la littérature.

La méthode de mesure de la dureté Brinell convient pour tester des matériaux tels que la fonte, les alliages non ferreux et divers aciers qui ont été soumis à des tests de dureté. recuit ou les processus de trempe et de revenu.

Cependant, il ne convient pas pour tester des échantillons ou des pièces trop durs, trop petits, trop minces, ou qui ne permettent pas de grandes indentations sur la surface.

L'essai de dureté Vickers utilise soit un cône de diamant avec un angle d'apex de 120 degrés, soit une bille en acier trempé d'un diamètre de Ø1,588 mm ou Ø3,176 mm comme pénétrateur, ainsi qu'une charge spécifiée.

L'échantillon est soumis à une charge initiale de 10 kgf et à une charge totale de 60, 100 ou 150 kgf.

Après l'application de la charge totale, la dureté est déterminée par la différence entre la profondeur d'indentation lorsque la charge principale est retirée tout en conservant la charge initiale et la profondeur d'indentation sous la charge initiale.

L'essai de dureté Rockwell utilise trois forces d'essai et trois pénétrateurs différents, ce qui donne un total de neuf combinaisons possibles et les échelles de dureté Rockwell correspondantes.

Ces neuf échelles conviennent à une large gamme de matériaux métalliques couramment utilisés.

Les trois échelles de dureté Rockwell les plus couramment utilisées sont HRA, HRB et HRC, HRC étant la plus utilisée.

Tableau des spécifications des essais de dureté Rockwell couramment utilisés

| Symbole de dureté | Type de pénétrateur | Force d'essai totale F/N(kgf) | Plage de dureté | Applications |

|---|---|---|---|---|

| HRA | Cône diamant de 120 | 588.4(60) | 20~88 | Alliage dur, carbure, acier de cémentation peu profond, etc. |

| HRB | Ø1.588mm Bille en acier trempé | 980.7(100) | 20~100 | Acier recuit ou normalisé, alliage d'aluminium, alliage de cuivre, fonte |

| HRC | Cône diamant de 120 | 1471(150) | 20~70 | Acier trempé, trempé et revenu acier, acier de cémentation profonde |

L'essai de dureté Rockwell est approprié pour des valeurs de dureté allant de 20 à 70 HRC. Si la dureté de l'échantillon est inférieure à 20HRC, il est recommandé d'utiliser l'échelle HRB car la sensibilité du pénétrateur diminue avec l'augmentation de la pression sur la partie conique.

Toutefois, si la dureté de l'échantillon est supérieure à 67HRC, il est conseillé d'utiliser l'échelle HRA, car la pression exercée sur la pointe du pénétrateur risque d'être trop élevée et d'endommager le diamant, ce qui réduirait la durée de vie du pénétrateur.

L'essai de dureté Rockwell est connu pour sa facilité, sa rapidité et son empreinte minimale, ce qui le rend idéal pour tester la surface des produits finis et des pièces plus dures et plus minces.

Cependant, en raison de la petite indentation, la valeur de dureté peut fluctuer considérablement pour les matériaux dont la structure et la dureté sont inégales, ce qui la rend moins précise que l'essai de dureté Brinell.

L'essai de dureté Rockwell est couramment utilisé pour déterminer la dureté de matériaux tels que l'acier, les métaux non ferreux et les carbures cémentés.

Le principe de la mesure de la dureté Vickers est similaire à celui de l'essai de dureté Brinell.

Un pénétrateur en forme de pyramide de diamant avec un angle de 136° est utilisé pour appliquer une force d'essai spécifiée, F, sur la surface du matériau testé.

Après un temps de maintien spécifié, la force d'essai est retirée et la valeur de dureté est calculée comme la pression moyenne sur la surface unitaire de l'empreinte pyramidale régulière, avec le symbole HV.

La mesure de la dureté Vickers a une large portée et peut mesurer des matériaux dont la dureté est comprise entre 10 et 1000 HV. L'empreinte est de petite taille.

Cette méthode de mesure est couramment utilisée pour mesurer les matériaux minces et les couches durcies en surface créées par la cémentation et la nitruration.

L'essai de dureté Leeb utilise un dispositif équipé d'une bille en carbure de tungstène qui percute la surface de la pièce à tester, laquelle rebondit ensuite. La vitesse du rebond dépend de la dureté du matériau testé.

Un matériau magnétique permanent est installé sur le dispositif d'impact, qui produit un signal électromagnétique proportionnel à la vitesse de déplacement du corps d'impact. Ce signal est ensuite converti en une valeur de dureté Leeb par un circuit électronique, représenté par le symbole HL.

Le duromètre Leeb est un appareil portatif qui ne nécessite pas d'établi. Son capteur de dureté est compact et peut être facilement manipulé à la main, ce qui le rend approprié pour tester des géométries grandes, lourdes ou complexes.

L'un des principaux avantages de l'essai de dureté Leeb est qu'il n'endommage que légèrement la surface, ce qui en fait une option idéale pour les essais non destructifs. Il constitue également un essai de dureté unique pour toutes les directions, les espaces étroits et les pièces spéciales.

L'essai de dureté Rockwell est couramment utilisé pour mesurer la dureté des métaux. Cet essai évalue la profondeur de pénétration d'un pénétrateur sous une charge importante par rapport à la pénétration réalisée par une précharge.

Équipement et procédure

Matériel nécessaire:

Machine d'essai de dureté Rockwell.

Poinçons : Cône de diamant (pour les matériaux durs) ou bille d'acier (pour les matériaux tendres).

Spécimen : Échantillon préparé du matériau à tester.

Procédure:

Préparation de l'échantillon: Veiller à ce que la surface de l'échantillon soit propre et lisse afin d'éviter d'affecter les résultats du test.

Choisir l'échelle appropriée: Choisissez l'échelle Rockwell en fonction de la dureté du matériau, par exemple HRC pour les matériaux durs et HRB pour les matériaux plus tendres.

Positionner l'échantillon: Placer l'échantillon solidement sur l'enclume de la machine d'essai.

Appliquer la charge mineure: Appliquer une charge mineure de 10 kgf pour asseoir le pénétrateur et pénétrer l'oxydation de la surface.

Appliquer la charge principale: Augmentez la charge jusqu'à la charge principale spécifiée pour l'échelle Rockwell choisie, par exemple 150 kgf pour HRC.

Mesurer l'indentation: Après l'application de la charge principale, la machine mesure la profondeur de l'indentation et calcule automatiquement la dureté Rockwell.

L'essai de dureté Brinell mesure la dureté des matériaux de grande taille et à gros grains en évaluant le diamètre d'une indentation faite par un pénétrateur sphérique.

Équipement et procédure

Matériel nécessaire:

Machine d'essai de dureté Brinell.

Pénétrateur sphérique (généralement de 10 mm de diamètre, en acier trempé ou en carbure de tungstène).

Spécimen : Échantillon correctement préparé du matériau à tester.

Procédure:

Préparation de l'échantillon: Assurez-vous que la surface de l'échantillon est plane et propre.

Positionner l'échantillon: Placer l'échantillon solidement sur l'enclume de la machine d'essai.

Sélectionner la charge: Sélectionnez une charge comprise entre 500 kgf et 3000 kgf, en fonction du matériau.

Appliquer la charge: Appliquer la charge sélectionnée pendant 10 à 30 secondes, puis mesurer le diamètre de l'empreinte à l'aide d'un microscope.

Calculer la dureté: Utiliser le diamètre de l'indentation pour calculer l'indice de dureté Brinell (BHN) à l'aide de la formule : [ \text{BHN} = \frac{2P}{\pi D (D - \sqrt{D^2 - d^2})} ] où (P) est la charge, (D) est le diamètre du pénétrateur et (d) est le diamètre de l'indentation.

L'essai de dureté Vickers est une méthode polyvalente permettant de mesurer la dureté des matériaux, y compris les métaux et les céramiques, à l'aide d'un pénétrateur pyramidal en diamant.

Équipement et procédure

Calculer la dureté: Calculer l'indice de dureté Vickers (VHN) à l'aide des mesures diagonales et de la formule :

où (P) est la charge et (d) la longueur moyenne des diagonales de l'empreinte.

Matériel nécessaire:

Machine d'essai de dureté Vickers.

Pénétrateur pyramidal à base carrée.

Spécimen : Échantillon correctement préparé du matériau à tester.

Procédure:

Préparation de l'échantillon: S'assurer que la surface de l'échantillon est lisse et propre.

Positionner l'échantillon: Placer l'échantillon solidement sur l'enclume de la machine d'essai.

Sélectionner la charge: Sélectionnez une charge comprise entre 1 gf et 120 kgf, en fonction du matériau et de la précision requise.

Appliquer la charge: Appliquer la charge pendant 10 à 15 secondes, puis mesurer les diagonales de l'empreinte au microscope.

L'essai de dureté Brinell mesure la dureté d'un échantillon en pressant une bille d'acier ou un cône de diamant sur la surface de l'échantillon et en mesurant la profondeur de l'indentation. Cette méthode permet de déterminer la dureté de matériaux tels que l'acier recuit, normalisé, trempé et revenu, la fonte et les métaux non ferreux.

L'essai de dureté Rockwell utilise des procédures spécifiques et des pénétrateurs plus petits, tels que des diamants, pour mesurer la dureté, ce qui le rend adapté à une large gamme de matériaux.

L'essai de dureté Vickers conserve les avantages des essais Brinell et Rockwell. Il permet de mesurer des matériaux allant de l'extrême douceur à l'extrême dureté, et leurs résultats peuvent être comparés.

Les avantages et les inconvénients de l'essai de dureté Knoop ne sont pas détaillés dans les informations que j'ai trouvées, mais il s'agit d'une des méthodes d'essai statique, au même titre que Brinell, Rockwell et Vickers.

Le testeur de dureté Webster est principalement utilisé pour vérifier les propriétés mécaniques des profilés en alliage d'aluminium, mais il convient également pour des matériaux tels que le cuivre, le laiton et l'acier doux.

Le duromètre Barcol est un type de duromètre à indentation. Les informations que j'ai trouvées ne mentionnent pas explicitement ses avantages et ses inconvénients.

Chaque méthode d'essai de dureté a ses caractéristiques et son champ d'application :

Chaque méthode d'essai de dureté possède des caractéristiques uniques adaptées à des applications spécifiques.

Plages de charge et types d'indentation

Normes et références

Série HM :

Vous trouverez ci-dessous les réponses à certaines questions fréquemment posées :

L'échelle de dureté de Mohs est utilisée pour mesurer la résistance aux rayures des minéraux. Développée par Friedrich Mohs en 1812, il s'agit d'une échelle qualitative ordinale qui permet d'identifier et de classer les minéraux en fonction de leur capacité à se rayer les uns les autres. Bien qu'elle soit principalement utilisée en géologie et en minéralogie, l'échelle de Mohs trouve également des applications en science des matériaux pour évaluer la durabilité relative et la résistance à l'abrasion de divers matériaux. Toutefois, pour obtenir des mesures précises de la dureté des métaux, il est préférable de recourir à des tests plus quantitatifs tels que les tests de dureté Vickers, Rockwell ou Brinell.

L'essai de dureté Rockwell mesure la dureté des matériaux en déterminant la profondeur de pénétration d'un pénétrateur sous une charge importante par rapport à la pénétration réalisée par une charge préliminaire. L'essai commence par l'application d'une charge mineure (généralement 10 kgf), établissant une profondeur de référence. Ensuite, une charge majeure est appliquée, qui peut varier en fonction de l'échelle Rockwell utilisée. Après avoir maintenu cette charge pendant une durée spécifique, elle est retirée, laissant la charge mineure en place. La valeur de dureté est calculée sur la base de la différence entre les mesures de profondeur avant et après l'application de la charge majeure. Ce test est avantageux en raison de sa simplicité, de ses résultats rapides, de son endommagement minimal du matériau et de ses lectures directes de la dureté. Il est largement utilisé pour le contrôle de la qualité et la sélection des matériaux dans diverses industries.

Les essais de dureté Brinell et Vickers diffèrent principalement au niveau des pénétrateurs, des procédures et de l'applicabilité des matériaux. L'essai Brinell utilise un pénétrateur à bille en acier ou en carbure de tungstène, dont le diamètre varie généralement de 1 à 10 mm. Il est plus lent en raison de l'application d'une charge élevée, ce qui le rend adapté aux matériaux présentant des surfaces grossières ou inhomogènes, mais moins précis pour les matériaux très durs. En revanche, le test Vickers utilise un pénétrateur pyramidal en diamant avec un angle d'ouverture de 136 degrés, ce qui lui confère une plus grande précision et une plus grande fiabilité ; il est plus rapide et nécessite une surface bien préparée. Le test Vickers est polyvalent et convient à une large gamme de matériaux, y compris les tôles minces et les aciers trempés, tandis que le test Brinell convient mieux aux surfaces rugueuses et à certains métaux, mais est limité par la déformation potentielle du pénétrateur et la taille plus importante des empreintes.

L'amélioration de la dureté d'un métal par traitement thermique implique plusieurs processus conçus pour modifier la microstructure du métal et améliorer ses propriétés mécaniques. Les principales méthodes sont les suivantes :

En appliquant ces procédés de traitement thermique, la dureté et les autres propriétés mécaniques des métaux peuvent être optimisées pour diverses applications industrielles.

La dureté des métaux est cruciale dans les applications industrielles car elle a un impact direct sur les performances, la durabilité et l'adéquation des matériaux à diverses utilisations. Les métaux plus durs offrent une meilleure résistance à l'usure, à l'abrasion et à la déformation, ce qui est essentiel dans les environnements où les composants sont soumis à de lourdes charges, à des frottements et à des impacts. Cela garantit la longévité et l'intégrité structurelle des machines et des structures. En outre, les essais de dureté facilitent la sélection des matériaux et le contrôle de la qualité, en vérifiant que les matériaux répondent à des normes et spécifications spécifiques. Ceci est particulièrement important pour maintenir la cohérence et la fiabilité des processus de fabrication. Dans l'ensemble, la dureté des métaux est une propriété fondamentale qui influence l'efficacité et la durée de vie des produits industriels.